含氟丙烯酸酯防水防油整理剂在棉织物上的应用

党会茹,方虹天,李俊玲

(绍兴中纺院江南分院有限公司, 浙江 绍兴 312000)

含氟丙烯酸酯防水防油整理剂在棉织物上的应用

党会茹,方虹天,李俊玲

(绍兴中纺院江南分院有限公司, 浙江 绍兴 312000)

以十二烷基苯磺酸钠(SDBS)和脂肪醇聚氧乙烯醚(AEO-9)为复配乳化剂,从基础单体甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、丙烯酸异辛酯(EHA)和功能单体甲基丙烯酸十二氟庚酯(G04)入手,制备出稳定的含氟丙烯酸酯防水防油整理剂,将制备的含氟整理剂对棉织物进行整理。通过对防水防油性、防污性的测试,优化出最佳的整理工艺为:棉→两浸两轧(整理剂80g/L,浸渍10min)→预烘(100℃,3min)→焙烘(160℃,3min)→水洗→烘干,整理后的纯棉织物对水的接触角为达130.5°,防油性能3级,防污性能3级。

含氟丙烯酸酯 织物整理 接触角

0 前言

含氟丙烯酸酯共聚物由于侧链含氟基团在分子水平的相分离导致长侧链丙烯酸含氟聚合物中含氟烷基向外扩展延伸并定向排列,具有有序的“梳状”结构。对主链形成“屏蔽保护”作用[1],并使表面张力显著降低,使得含氟丙烯酸酯聚合物具有许多优良的性能,如良好的防水防油性、抗污性、耐候性、化学惰性等[2-3]。在纺织品上的应用重点是防雨织物、公共场所用纺织品、汽车内饰纺织品及无纺布等,在此基础上还开发出防水剂、防污剂、造纸防油剂等产品应用于机械、造纸、涂料、玻璃、指甲油、医药等许多领域[4]。

本课题以甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、丙烯酸异辛酯(EHA)和甲基丙烯酸十二氟庚酯(G04)进行四元共聚反应,制备出性能稳定的含氟丙烯酸酯防水防油整理剂,将制备的含氟整理剂对棉织物进行整理。通过对防水防油性、防污性的测试及评定,优化出最佳的整理工艺。

1 试验

1.1 材料、药品及仪器

材料:纯棉机织物,32×32,68×54,37.5″。

药品:甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、丙烯酸异辛酯(EHA)、十二烷基苯磺酸钠(SDSB)、脂肪醇聚氧乙烯醚(AEO-9)、过硫酸铵(APS)(分析纯,天津市福晨化学试剂厂),甲基丙烯酸十二氟庚酯(Actyflon-C02)(工业品,哈尔滨雪佳氟硅化学有限公司)。

仪器:DHJ-9076A电热恒温鼓风干燥箱(上海精宏试验设备有限公司),JC2000D型接触角测量仪(上海中晨数字技术设备有限公司),MU505T均匀小轧车(北京纺织机械器材研究所),LA-205织物热定型机(日本株式会社),DSBD-1数字白度仪(温州鹿东仪器厂),HD026N多功能电子织物强力仪(南通宏大实验仪器有限公司)。

1.2 含氟丙烯酸酯防水防油整理剂的合成

在装有电动搅拌器、恒压漏斗、冷凝管和温度计的500mL四口烧瓶中依次加入计算好的去离子水、一定比例的乳化剂复配液和引发剂,高速搅拌10min,然后加入一定比例的单体,用高剪切分散乳化机6000r/min预乳化30min后,得到预乳液。取1/10预乳液,加入少量去离子水和乳化剂作为底液,放入水浴锅中缓慢搅拌升温至75℃~80℃,加入少量引发剂,反应10min~15min,观察反应体系出现蓝光后,开始缓慢滴加剩余预乳液,并计时,在反应过程中多次适时补偿引发剂,保持恒定的搅拌速度和温度直至滴加完毕[5]。升温至85℃,加入剩余的引发剂,保温2h,最后调节乳液pH至7左右,冷却至室温,然后出料过滤即可得到含氟丙烯酸酯共聚物乳液。

1.3 含氟丙烯酸酯整理剂的整理工艺流程

纯棉织物→浸轧整理剂→预烘(A℃,Bmin)→焙烘(C℃,Dmin)

2 含氟丙烯酸酯防水防油整理剂在织物上的应用工艺优化

采用合成的最佳含氟共聚物乳液,将其应用于棉织物的防水防油整理。通过改变整理剂应用阶段的各个参数对于棉织物防水防油性能的影响,优化出该整理剂的最佳应用工艺[6]。

2.1 浸轧工艺对应用效果的影响

本实验采用不同的浸轧工艺(M浸N轧),考察多功能整理剂浸轧工艺对棉织物应用性能的影响。结果如表1所示:

表1 浸轧工艺对棉织物应用性能的影响

注:整理剂用量为60g/L,浸渍时间为10min,预烘(100℃×3min),焙烘(170℃×3min)。

通过表1可以看出,随着浸渍次数的增多,整理后棉织物的应用效果增强至不再变化;当选择二浸二轧的浸轧工艺时,棉织物的防水防油效果都达到最佳值,分别为2.46KPa、128.5°、4级和3级。综合考虑,后续整理阶段选择二浸二轧工艺。

2.2 浸渍时间对应用性能的影响

织物后整理过程中的浸渍时间对织物的效果影响很大。控制不同浸渍时间对织物进行整理,对整理后织物的各项应用性能进行测试,结果如表2所示:

表2 浸渍时间对两种织物应用性能的影响

注:整理剂用量为60g/L,预烘(100℃×3min),焙烘(170℃×3min)。

通过表2可以看出,当棉织物浸渍时间从5min增加到10min时,棉织物的防水防油、防污及易去污效果不断提升;再继续延长浸渍时间,棉织物各项应用效果不再变化。综合考虑,后续整理阶段棉织物选择浸渍时间为10min。

2.3 含氟整理剂用量对织物应用效果的影响

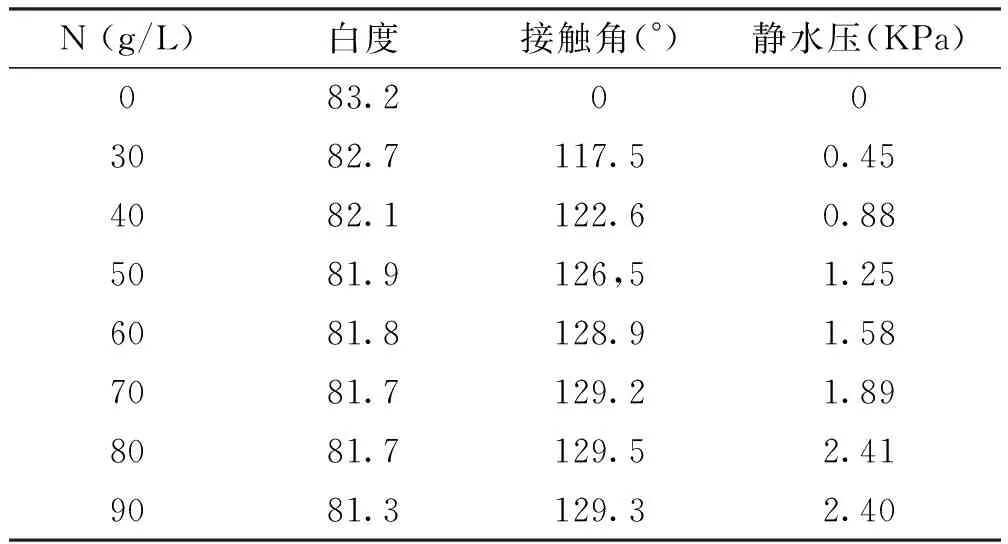

本实验通过改变整理剂用量,考察整其对整理后织物白度及应用性能的影响,结果见表3所示:

表3 整理剂用量对织物应用性能及白度的影响

注:预烘(100℃×3min),焙烘(170℃×3min)。

通过表3可以看出,当用量为80g/L时,棉织物的整理效果最佳,整理剂用量会影响织物的白度,整理剂用量增多,织物白度下降越明显。综合考虑,选择棉织物整理剂的用量为80g/L。

2.4 预烘条件的优化

本实验按照1.3中的工艺流程,整理剂用量不变(棉织物为80g/L,棉织物浸渍10min),在160℃下焙烘3min,改变预烘温度和时间,考察整理剂的预烘条件对织物应用效果的影响,结果见下页图1、图2所示:

图1 预烘温度对整理织物应用性能的影响

图2 预烘时间对整理织物应用性能的影响

由图1可以看出,随着预烘温度的升高,整理后棉织物应用性能提高一定程度不再变化,当预烘温度为100℃时,织物的各项性能最佳。由图2可以看出,随着预烘时间的延长,织物处理后的应用性能先提高后基本不变。综合图1和2,预烘温度选择100℃,时间为3min。

2.5 焙烘条件的优化

实验采用不同的焙烘温度和时间对织物进行整理,并对整理后织物的防水性能和物理机械性能进行测试,在棉织物整理剂用量为80g/L,预烘温度100℃,预烘时间3min条件下,考察焙烘条件对其整理效果,结果见表4、5。

表4 焙烘温度对整理织物各项性能的影响

表5 焙烘时间对整理织物各项性能的影响

由表4和5可以看出,随着焙烘温度升高和时间的延长,整理后的织物的防水性能不断提升,当棉织物焙烘温度升高到160℃,3min,织物的整理效果达到最佳,再继续升高温度和延长时间对整理效果影响不大,但织物断裂强度和白度明显下降。综合考虑,棉织物焙烘条件为160℃,3min。

3 含氟丙烯酸酯共聚物乳液的应用效果评定

3.1 含氟丙烯酸酯防水防油整理剂处理前后纤维表面形态

采用经优化合成工艺制备的含氟丙烯酸酯防水防油整理剂,后使用此整理剂在优化后的整理工艺下对纯棉织物进行后整理,通过扫描电镜观察整理前后纤维表面的形态变化,如图3所示:

棉纤维整理前 棉纤维整理后

通过图3可以看出,整理前纤维表面较为粗糙,整理后纤维表面与含氟丙烯酸酯整理剂交联形成三维网状结构薄膜,包覆于纤维表面,使纤维显得较为光滑。

3.2 防水防油性能试验

自制整理剂对织物进行整理,经过喷淋实验测试所拍摄的喷淋图和在电镜下测试对水接触角的电镜图,如下页图4所示:

图4 织物整理剂的防水效果

织物经含氟整理剂整理后,棉织物接触角为130.5°,表面抗湿等级为4级,这说明自制含氟整理剂有良好的防水效果。

自制整理剂对棉织物进行防油整理,如图5所示:

图5 两种织物防油效果图

注:A为可乐;B为牛奶;C为植物油;D为正十四烷.(棉左涤右)

从图5中可以看出,可乐、牛奶、植物在织物上呈现清晰圆形状,正十六烷在织物上呈现圆形,稍微铺展,根据防油等级评级标准可评为三级,从图4,5可以得出结论,经过整理后的织物有很好的防水防油效果。

3.3 防污性能

本实验对经自制的整理剂处理的棉织物进行防污性能测试,防污等级评定如图6所示:

图6 防污等级效果图

通过图6可以看出,整理前织物防污效果不明显,整理后棉织物表面的防污能有明显的提高,表面只存在些许污渍,所以评定为3级。

4 结论

(1)将所合成的含氟丙烯酸酯防水防油整理剂应用于棉织物,通过对防水防油防污的测试,优化出最佳的应用工艺为:棉→两浸两轧(整理剂用量80g/L,浸渍10min→预烘(100℃,3min)→焙烘(160℃,3min)。

(2)将含氟丙烯酸酯防水防油整理剂应用于纯棉织物上,对水的接触角为130.5°,静水压可达到2.46Kpa,表面抗湿性能4级,防油性能3级,防污性能3级。

[1] 李媛媛.有机氟防水防油剂结构对性能的影响[D].天津:天津工业大学,2004.

[2] 党会茹,习智华.含氟丙烯酸酯防水防油整理剂的制备及表征[J].成都纺织高等专科学校学报,2016(2):106-109.

[3] 姚敏敏.全氟碳链拒水拒油整理剂的合成及应用[D].上海:东华大学,2012.

[4] 樊丹.含氟丙烯酸酯乳液共聚及织物整理应用[D].苏州:苏州大学,2012.

[5] 叶辉,樊增禄.氟硅改性丙烯酸酯乳液的合成[J].印染,2013(10):6-11.

[6] 侯再坚.短氟碳链聚合物的合成及其在棉织物上的应用[D].上海:东华大学,2008.

2016-05-27

党会茹(1988-),女,硕士,研究方向:纺织品染整技术。

TS195.2

A

1008-5580(2017)03-0097-04