转炉流程生产SAE1008的实践

张 庆 郑桂芸

转炉流程生产SAE1008的实践

张 庆 郑桂芸

研究采用LD转炉-LF精炼炉-CC连铸-半连轧轧制流程的工艺,开发生产SAE1008低碳低硅自行车飞轮用钢的关键技术,通过对转炉吹氩工艺、LF精炼炉造渣工艺优化和全保护浇铸等措施,成功解决了SAE1008钢的成分控制及氧含量、纯净度的控制。

SAE1008钢 转炉吹氩 LF精炼炉造渣工艺优化 保护浇铸

1.前言

在炼钢厂采用80吨复吹转炉冶炼用于制造自行车飞轮用SAE1008钢。SAE1008钢转炉控制的难点在于化学成分碳、硅以及纯净度的控制。为此,通过设计工艺技术操作要点,通过对转炉、精炼、连铸生产线进行系统的、科学的组织,对生产过程技术难点采取积极有效措施,总结出了采用LD+LF+CC工艺冶炼SAE1008钢的技术操作要点。保证了自行车飞轮用SAE1008钢的质量全部满足用户需求。

2.主要技术要求

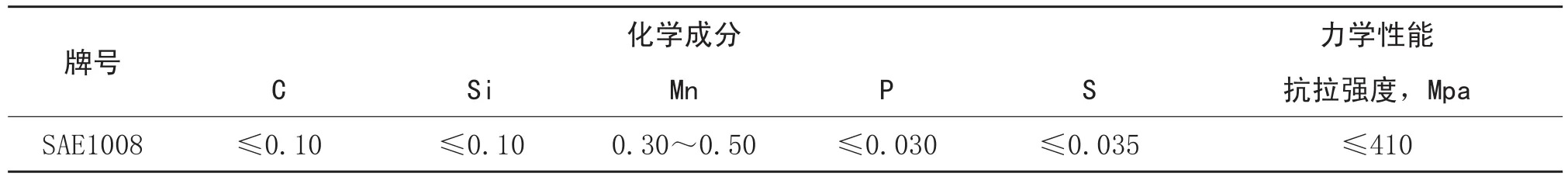

钢的熔炼成分及机械性能符合技术协议规定,见表1。

3.工艺流程

铁水预处理→6#转炉→LF炉→5#连铸机→特钢厂小型轧材车间成材→Φ36mm→检验入库。

4.关键性技术、工艺质量研究与控制

4.1 化学成分控制研究

飞轮生产工艺要求材料的塑韧性好,硬度不能太高,符合加工使用要求。SAE1008为亚共析钢,随着碳含量的增加,珠光体量增加,强度、硬度升高,而塑性、韧性下降。所以碳含量控制要严格,精确控制碳含量。避免强度升高。SAE1008钢要求钢水C、Si很低。为保证钢材性能达到用户及标准要求,查阅相关文献资料,精心设计,采取具体工艺控制措施如下:

(1)碳含量控制:SAE1008钢成分要求采用低碳控制,要求[C]≤0.10%。根据碳氧平衡,当转炉终点碳含量很低时,钢水氧活度高,增加精炼炉脱氧操作的难度,增加脱氧剂的使用量,影响其他合金元素的收得率,并产生大量氧化物夹杂,给夹杂物去除工作增加了难度,并影响最终产品的质量。同时考虑到吹炼过程对转炉炉衬的严重侵蚀将大大影响转炉炉龄,明显增加炼钢成本,同时为了保证产品的最终性能,综合以上因素,在试制时要求转炉终点碳尽量控制在0.06%~0.08%,避免钢水过度氧化,控制好出钢温度,并在冶炼末期采用低枪位操作,优化转炉底吹模式,并要求做到一次拉碳,尽量杜绝补吹,减轻钢水过氧化程度,放钢过程禁止加入碳粉,采用中锰合金化,精炼过程使用复脱脱氧和强脱氧剂相结合来完成钢水的脱氧;中间包采用低碳碱性覆盖剂,以避免钢水增碳。

(2)硅含量控制

钢水由转炉转到LF精炼时,在强还原气氛下,炉渣中的硅、磷易被还原进入钢液中。若转炉终渣磷、硅的氧化物含量高,易造成最终钢水中磷、硅超标。因此,必须严格控制转炉冶炼过程下渣量。减少转炉下渣的措施是:采用“挡渣锥+挡渣球”的挡渣工艺;出钢3/4处,用挡渣小车将挡渣球正确投放到钢流中心保证挡渣成功率在95%以上;使用新出钢口,控制好出钢时间,必要时留钢操作,避免下渣。

表1 钢的熔炼成分及机械性能 %

4.2 钢水纯净度控制

由于SAE1008钢C、Si、Mn成分范围较小且偏低,钢水脱氧操作对钢质纯净度影响很大。因此控制手段主要是降低钢水的过氧化程度,发挥复合脱氧及炉外精炼的脱氧去夹杂作用、连铸工序保护浇铸的效果。

(1)转炉终点碳控制技术和复合脱氧技术

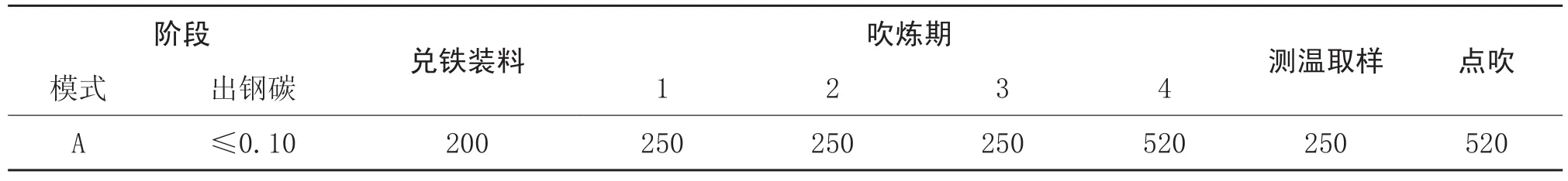

采用低碳钢底吹模式(见表2),转炉前期化好渣,加强转炉温度控制做到一次补吹放钢,减少钢水过氧化程度,降低钢水原始氧含量。

放钢过程采用铝锰钛脱氧,钢包底吹氩、钢包渣洗工艺充分发挥复合脱氧作用。

(2)LF精炼渣及造渣技术

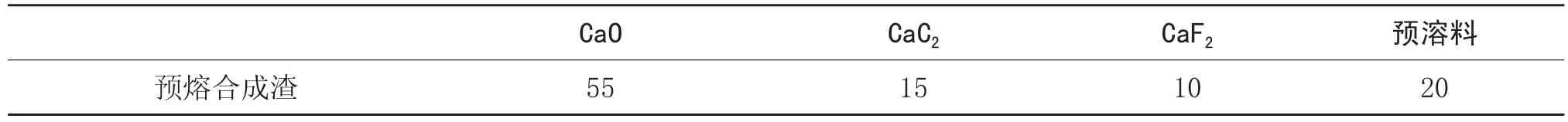

采用预熔型合成渣,其组分(见表3),通电前期通过分批量加铝粒、复合脱氧剂(CaC2)快速脱氧造白渣。

(3)合理吹氩工艺技术加速夹杂物上浮去除

钢水吹氩处理,具有均匀钢水成分、温度、去除钢水中气体和夹杂的作用。实践证明,对于合金加入数量较少的普碳钢来讲,钢包低吹氩3min可以获得较好的效果。针对SAE1008钢脱氧量较大,为了使脱氧产物充分上浮排出,采用全程低吹氩工艺。智能吹氩主要是利用在线数控吹氩机的炉前操作箱和工控机控制吹氩流量。在生产过程中制定并实施了LF精炼过程各个阶段流量控制:精炼通电化渣、提温过程采用氩气弱搅拌,钢包透气砖出口流量控制在20NL/min-45NL/min;精炼喂铝线操作结束、配成分期间采用氩气强搅拌,即智能吹氩旁吹操作(通常压力:1.3 mpa-1.6mpa);软吹过程采用弱搅拌,钢包透气砖出口流量控制在10NL/min-20NL/min。以上保证了精炼过程各个阶段良好氩气搅拌效果。以上通过优化控制精炼过程各个阶段氩气搅拌流量,使钢渣得到最佳接触、反应,为夹杂物充分上浮创造良好的动力学条件;在造好精炼渣的前提下,软吹搅拌时间在10分钟以上,使钢中的气体及夹杂物得以充分上浮。

(4)LF精炼终点钙处理,对夹杂物进行变性处理,提高夹杂物去除率。

(5)在浇铸过程中,中间包内添加低碳覆盖剂,塞棒控制全保护浇注避免钢水二次氧化。二冷配水采用弱冷却制度。

(6)轧制采用较高的终轧温度,采用缓慢冷却,使奥氏体在高温区分解,分解转变的时间较长,有利于先共析铁素体的充分析出和长大,粗大的奥氏体转变为粗大的铁素体和少量的珠光体组织,这样可得到低强度、高塑性的性能。因此,为了获得良好的性能,采用加热炉高温段炉温在1250℃-1300℃,钢坯出炉温度在1200℃-1250℃。终轧温度控制在≥900 ℃。

5.产品实物质量

5.1 化学成分

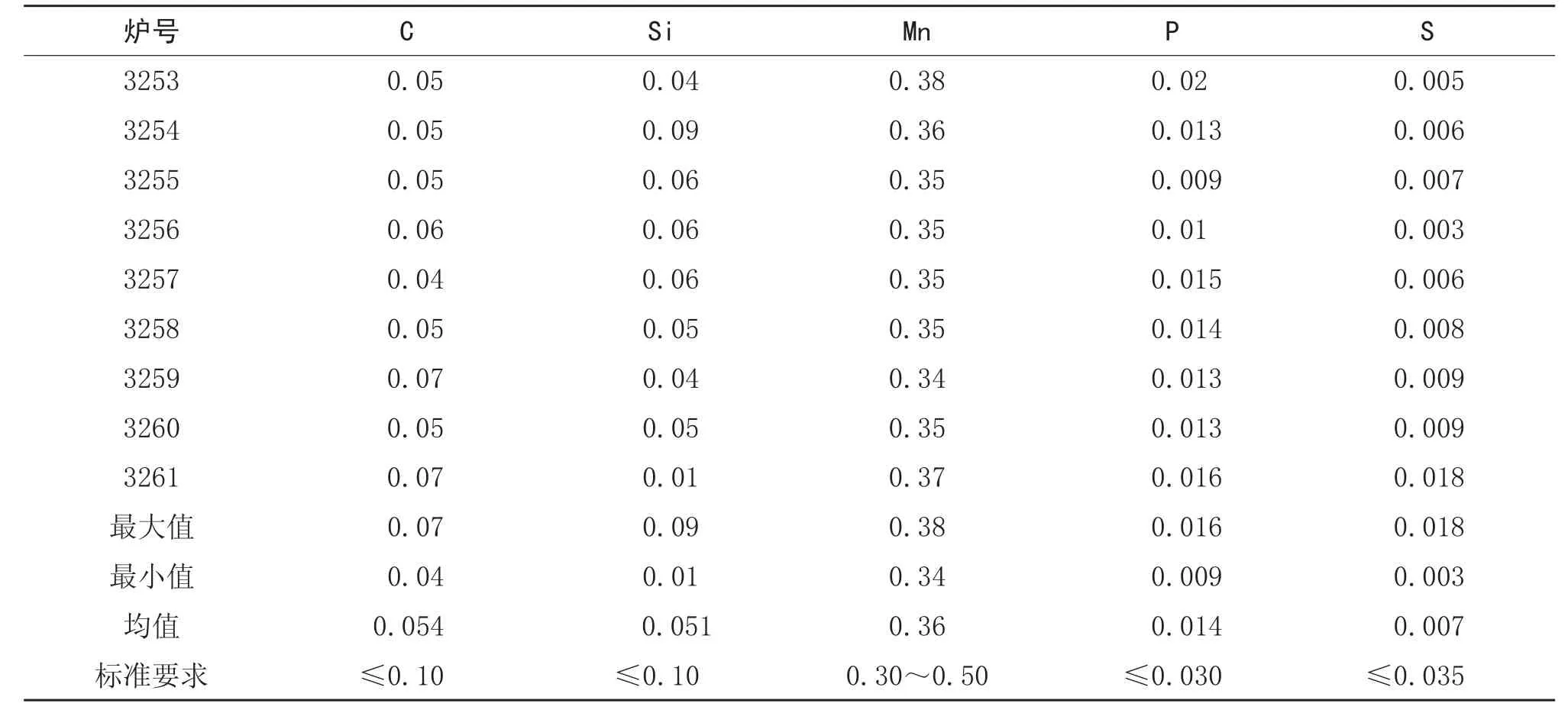

从表4可以看出,各元素均能够满足标准要求。除一炉碳含量超内控范围外,其余控制在内控及标准范围内。磷、硫控制情况良好。说明炼钢工艺控制要点正确合理且控制过程严格。钢材纯净度控制情况良好。

5.2 组织

钢材的金相组织为铁素体+珠光体。冷弯和顶锻合格。

5.3 外观质量

所生产的钢材较好满足了用户对表面质量的严格要求,外形优良,经顶锻检验不存在裂纹、折叠等影响使用的缺陷;端部锯切整齐,不存在马蹄形、飞边、毛刺及影响使用的切斜和压扁。

表2 低碳钢底吹模式 m3/h

表3 预熔合成渣配比 %

表4 化学成分检验结果 %

6.结论

(1)采用氧气顶吹转炉冶炼、钢包全程低吹氩、小方坯、小型棒材生产线半连轧工艺开发生产SAE1008钢,生产工艺合理、先进,工艺技术操作要点正确、可行。

(2)转炉冶炼SAE1008钢,控制钢水氧含量和夹杂物含量,是生产顺行和产品质量保证的关键。

(作者单位:山钢股份莱芜分公司特钢事业部)