叶顶形状对轴流风机气动噪声影响的数值研究

叶学民, 张建坤, 李春曦

(华北电力大学 电站设备状态监测与控制教育部重点实验室,河北保定 071003)

叶顶形状对轴流风机气动噪声影响的数值研究

叶学民, 张建坤, 李春曦

(华北电力大学 电站设备状态监测与控制教育部重点实验室,河北保定 071003)

以某两级动叶可调轴流风机为例,采用Fluent软件对5种改进的叶顶形状下的风机性能进行了模拟,并引入大涡模拟和FW-H声学模型获得了不同叶顶形状下风机的噪声源分布和气动噪声特征.结果表明:5种叶顶形状均可有效提高风机性能,提升效果依次为逆流向斜槽、双斜槽、上阶梯叶顶和下阶梯叶顶,而顺流向斜槽仅在小体积流量下使得风机性能明显提升;叶顶形状改进后,叶顶泄漏涡的影响增强,造成叶顶区和叶片前缘噪声显著增大,为风机内主要噪声源;风机各区域的声压幅值均受显著影响,且越靠近噪声源,受影响越突出;该风机内噪声主要以中低频的旋转噪声为主,各区域噪声均在基频位置达到最大值,叶顶形状改进后声压级随频率增大发生小幅提高,频谱形态发生明显改变.

动叶可调轴流风机; 叶顶形状; 噪声特征; 泄漏涡

因运行效率高和易调节等优点,动叶可调轴流风机被广泛用作燃煤电厂的送、引风机和一次风机.尤其是当前面临严格的超低排放要求,使得烟风系统阻力增大,采用两级动叶可调轴流风机已经逐渐成为现行机组设计和改造的优先选择[1].

研究表明,叶顶间隙形状对通风机全压、噪声和效率有着重要影响,合理的叶顶形状选择对保证风机安全高效运行至关重要[2-3].目前,对叶顶间隙领域内的研究主要集中在叶顶改型和间隙控制2方面.董兴杰等[4]模拟分析了叶片开槽处理对离心风机的影响,发现其可有效减少叶片尾缘漩涡和通道涡,并由此提高流场稳定性.张永军等[5]模拟了叶尖开槽对某高压涡轮机械的影响,结果表明其可减弱泄漏涡和泄漏流量,进而提高做功能力.Nho等[6]实验研究了叶顶处理成凹槽等11种情形下压气机的性能,发现叶顶开凹槽时的气动性能最好.Saha等[7]模拟了某涡轮机械处理成不同凹槽状叶顶时的性能,发现压力边有小翼的凹槽状叶顶间隙结构可有效减少叶顶泄漏流.Prakash等[8]通过在某涡轮机械上将凹式叶顶改进为压力边倾斜凹槽,使其效率小幅提高.de Maesschalck等[9]通过切割某一涡轮叶片叶顶而显著降低了叶顶传热系数,提高了其性能.此外,叶学民等[10]模拟了单级动叶可调轴流风机叶顶采用凹槽和双凹槽时的影响,发现这2种结构可有效削弱泄漏流,提高风机性能.孙海鸥等[11]对某压气机在均匀及非均匀间隙下的模拟表明,叶顶间隙增大时压气机的效率和压比等性能出现衰退,且不同间隙对性能衰退程度的影响也明显不同.毛佳妮等[12]针对某压气机设计了一种顶部带有“燕尾冠”的叶片,模拟发现该设计可削弱叶顶间隙泄漏涡.

而叶顶间隙的改变往往会伴随叶顶区域压力脉动和速度脉动的增强,由此使风机噪声显著提高,严重影响运行维护人员的身心健康[13].因此,深入研究不同叶顶形状对轴流风机气动噪声特性的影响有重要意义.近年来,CFD技术作为研究轴流风机内流特征和噪声特性的重要手段,已得到广泛认可.Ghasemian等[14-15]采用模拟方法预测了水平和竖直方向风力机的气动噪声特性.Fukano等[16]对比了某低压轴流风机在不同流量系数和叶顶间隙下的噪声,发现叶顶间隙泄漏涡的相互干扰使风机噪声增加.李业等[17]采用大涡模拟和FW-H模型研究了弯掠轴流风机气动噪声特征,结果表明声压级随转速增大而提高,验证了叶片转动频率是噪声的主要激励频率.Nezym[18]开展了带导叶轴流风机的实验研究,结果显示导叶的出气角及高度对其损失和噪声有显著影响.此外,国内外还有一些学者专注于噪声主动控制与被动控制技术的研究[19-20].

综上所述,叶顶间隙领域内的研究侧重于压气机等高压涡轮机械的性能、流场和损失方面,而关于叶顶形状对两级动叶可调轴流风机性能影响的研究尚未报道,伴随叶顶间隙形状改变而导致的噪声的变化,更是尚未涉及.为此,笔者针对某600 MW机组配套的两级动叶可调一次风机,采用大涡模拟(LES)与基于Lighthill声类比的FW-H模型相结合的方法对其进行数值模拟,该方法考虑了运动物体边界对声源的影响及四极子源、偶极子源和单极子源叠加的相互作用,更具普遍适用性和可行性[21].基于上述模拟结果,进而开展叶顶形状对轴流风机性能影响的研究,获得风机内气动噪声特性,从而为全面评估叶顶形状对风机性能影响提供依据.

1 数值计算方法

1.1 模型建立

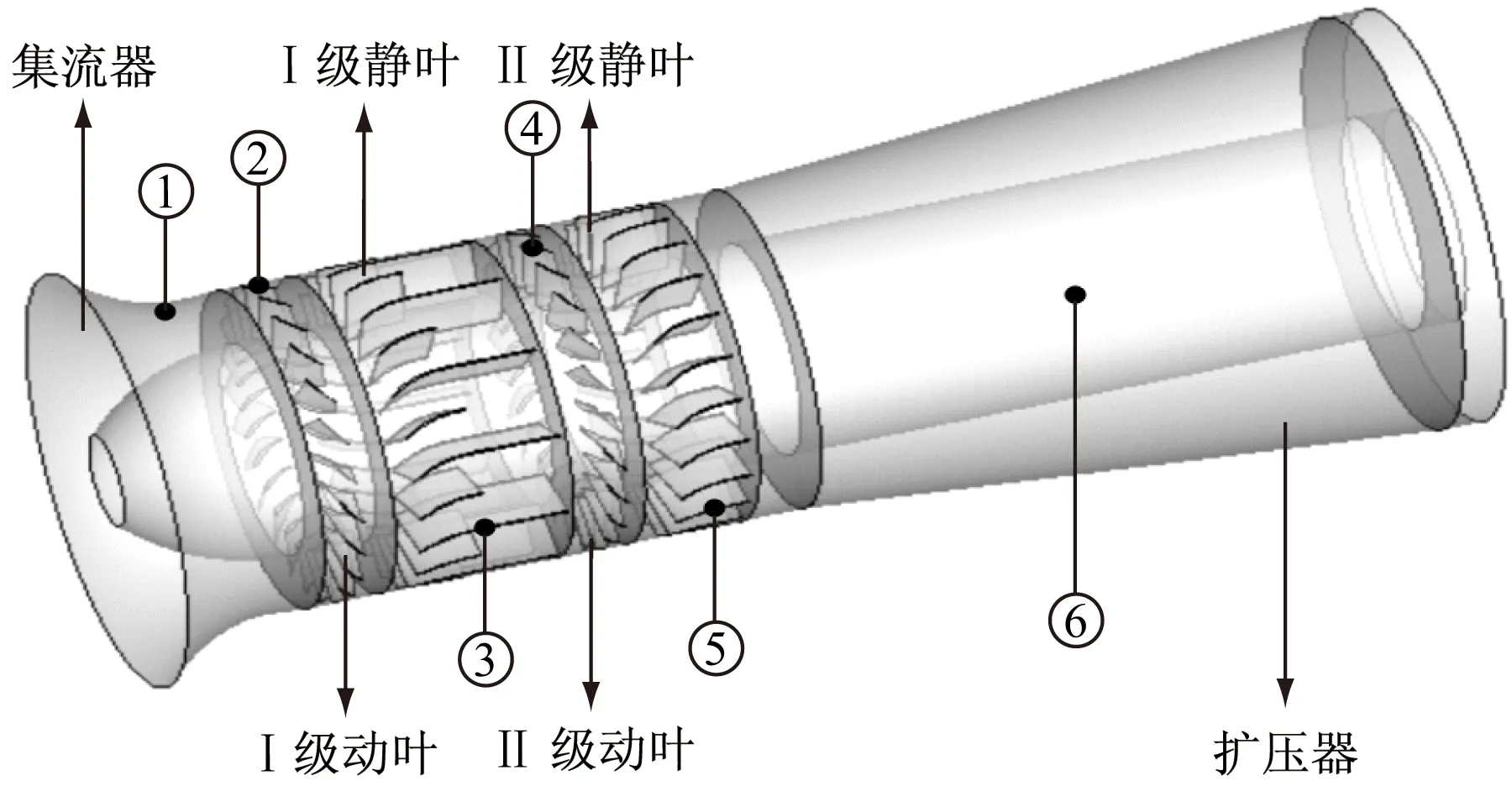

某燃煤机组600 MW配套的一次风机模型如图1所示,包括集流器区、两级动叶区、两级静叶区和扩压器区.叶轮直径为1 778 mm,轮毂比为0.67;I级、II级动叶采用相同翼型结构,叶片数为24,叶顶间隙为4.5 mm;I级静叶采用长短复合式等厚圆弧板,叶片数为23,II级静叶为单一长度等厚圆弧板,叶片数为23;工作转速为1 490 r/min,风机旋转方向(从电机侧看)为逆时针,其中动叶片调节范围为-25°~21°.设计工况点参数:体积流量为82.46 m3/s,全压为11 865.5 Pa.

图1 轴流风机模型及监测点分布

Fig.1 Model of the axial flow fan and arrangement of the monitoring points

为提高该轴流风机的运行性能,拟对叶顶采取如图2所示的5种叶顶形状改进方案,图2(a)所示为原叶顶,图2(b)~图2 (f)为改进方案.其中方案一为逆流向斜槽,方案二为顺流向斜槽,方案三为双斜槽,由于间隙内泄漏涡位置靠近叶片中部[10],所以所尝试斜槽开设位置均在叶片中部附近;方案四与方案五为阶梯状叶顶,其叶顶阶梯高度为3 mm,其中方案四为上阶梯叶顶,方案五为下阶梯叶顶.

(a)原叶顶(b)方案一(c)方案二(d)方案三(e)方案四(f)方案五

图2 不同叶顶形状

Fig.2 Structure of differently shaped blade tips

1.2 计算方法

先对模型进行定常数值计算,采用带旋转修正的Realizablek-ε湍流模型[3].因宽频噪声源模型包含了Proundman噪声源模型和边界层噪声模型,能较准确地预测噪声分布,故采用宽频噪声源模型获得风机气动噪声的声功率分布.其中Proundman噪声源模型采用统计方法推导出适用于每个个体单元的声功率表达式,适用于由湍流边界层、尾迹区的湍流脉动和分离流动等流体内部的压力脉动所产生的四极子声源.而边界层噪声源模型对刚性表面上压力脉动产生的辐射声压进行积分,从而计算出低雷诺数情况下表面偶极子声源辐射出的噪声声功率,其是针对由叶片及机壳固壁表面的压力脉动所产生的偶极子声源[21].笔者主要研究不同叶顶形状对两级动叶可调轴流风机噪声的影响,其气动噪声主要是由动叶区和机壳壁面的压力脉动引起的,与宽频噪声源模型应用条件相符,故待流场稳定后引入宽频噪声源模型以获得风机内部的噪声分布.

以上述得到的流场作为LES的初场,并选用二阶隐式时间推进法对其进行气动噪声模拟,选择两级动叶区为声源面,噪声监测点分别设置在集流器区、两级动叶区、两级静叶区和扩压区,以表征风机内部不同区域的噪声分布,如图1所示.

1.3 网格划分及无关性检验

在Gambit中对风机进行建模并分区域划分网格.优先对I级、II级动叶进行网格划分,并利用尺寸函数对叶顶区域进行加密,其他区域网格划分参考动叶区,风机整机网格采用结构化、非机构化混合网格.

网格数对模拟结果的影响如图3所示.由图3可知,网格数超过550万时,继续增加网格数对模拟结果的准确性影响很小,但计算时长却显著增加.故网格划分选取550万网格数.叶顶形状改进后,对局部区域进行加密,网格数会相应增加.

图3 网格无关性验证Fig.3 Validation of grid independence

1.4 模拟结果验证

为验证数值模拟的准确性,将原风机模拟结果与样本曲线进行对比(见表1).由表1可知,在80.0~92.5 m3/s全体积流量范围内,模拟结果与样本值偏差均被控制在5%以内,由此保证了模拟的准确性.

表1 模拟结果与样本值的对比Tab.1 Comparison between simulated and experimental results

2 计算结果与分析

2.1 性能影响

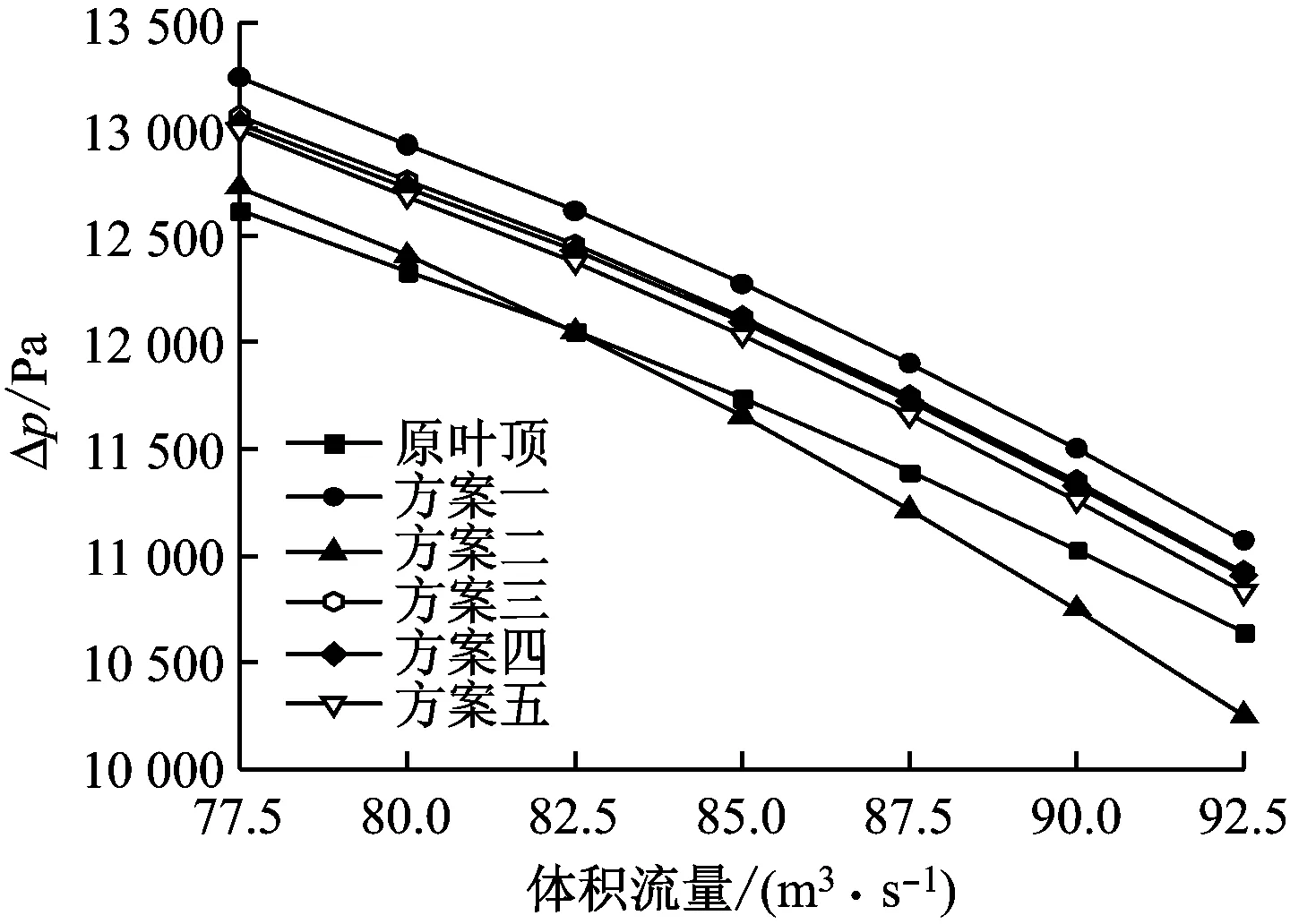

叶顶形状对风机性能的影响如图4所示.从图4可以看出,与原叶顶相比,在全体积流量范围内,逆流向斜槽叶顶和阶梯状叶顶均可有效提高风机的全压和效率,提升效果依次为方案一、方案三、方案四和方案五.设计体积流量下,原叶顶全压为12 050 Pa,叶顶形状改进后上述4个方案的全压分别提高565 Pa、406 Pa、381 Pa和325 Pa;原叶顶效率为0.855,叶顶形状改进后对应的效率分别提高0.80%、0.51%、0.33%和0.39%;且随体积流量增大,全压提升效果略有减小,即在小体积流量侧提升效果更加明显.方案二(顺流向斜槽)则仅在小体积流量下全压和效率提升较为明显,随体积流量的增大,其全压和效率反而低于原叶顶.综合考虑风机性能提升效果及叶顶改进成本,方案一是最优选择.

(a) 全压

(b) 效率图4 不同叶顶形状下风机性能曲线Fig.4 Fan performance under different blade tip shapes

2.2 叶顶间隙流场及压力分布

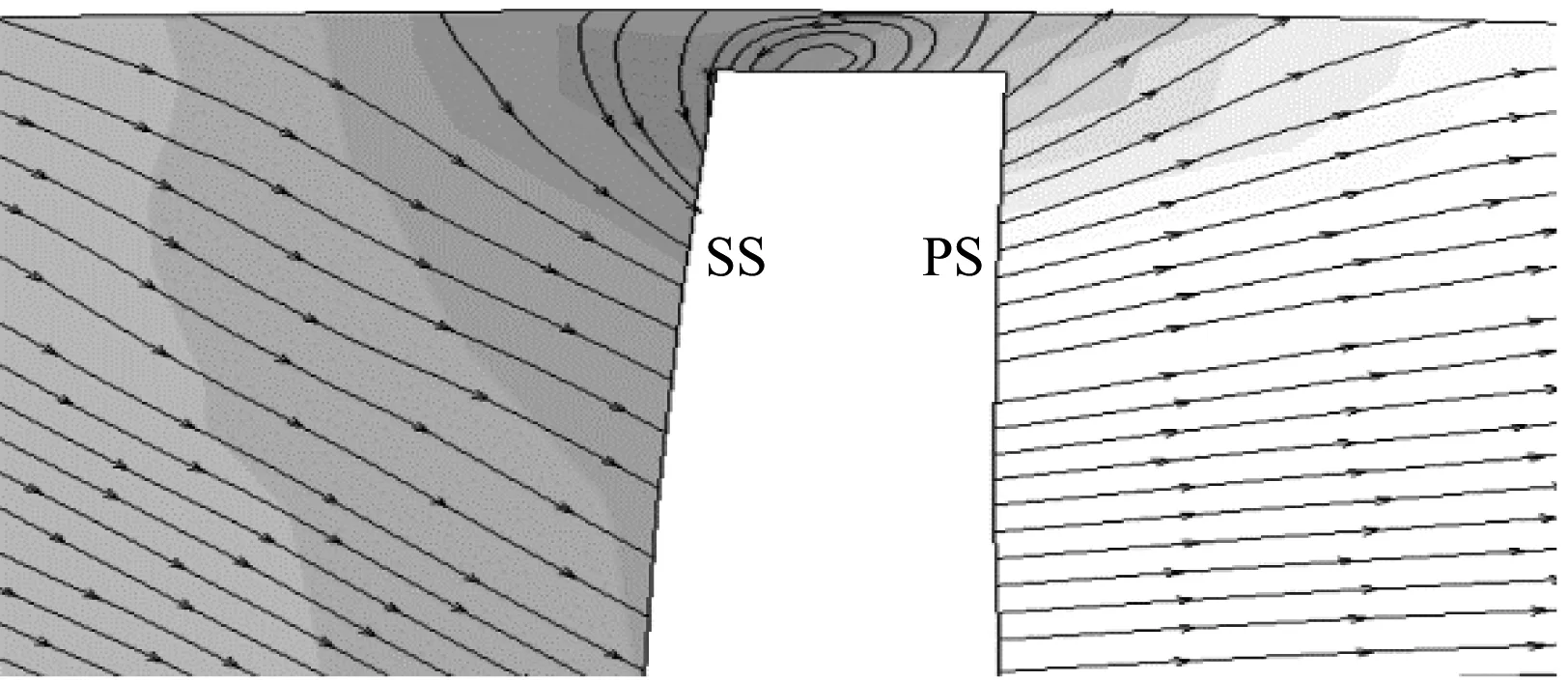

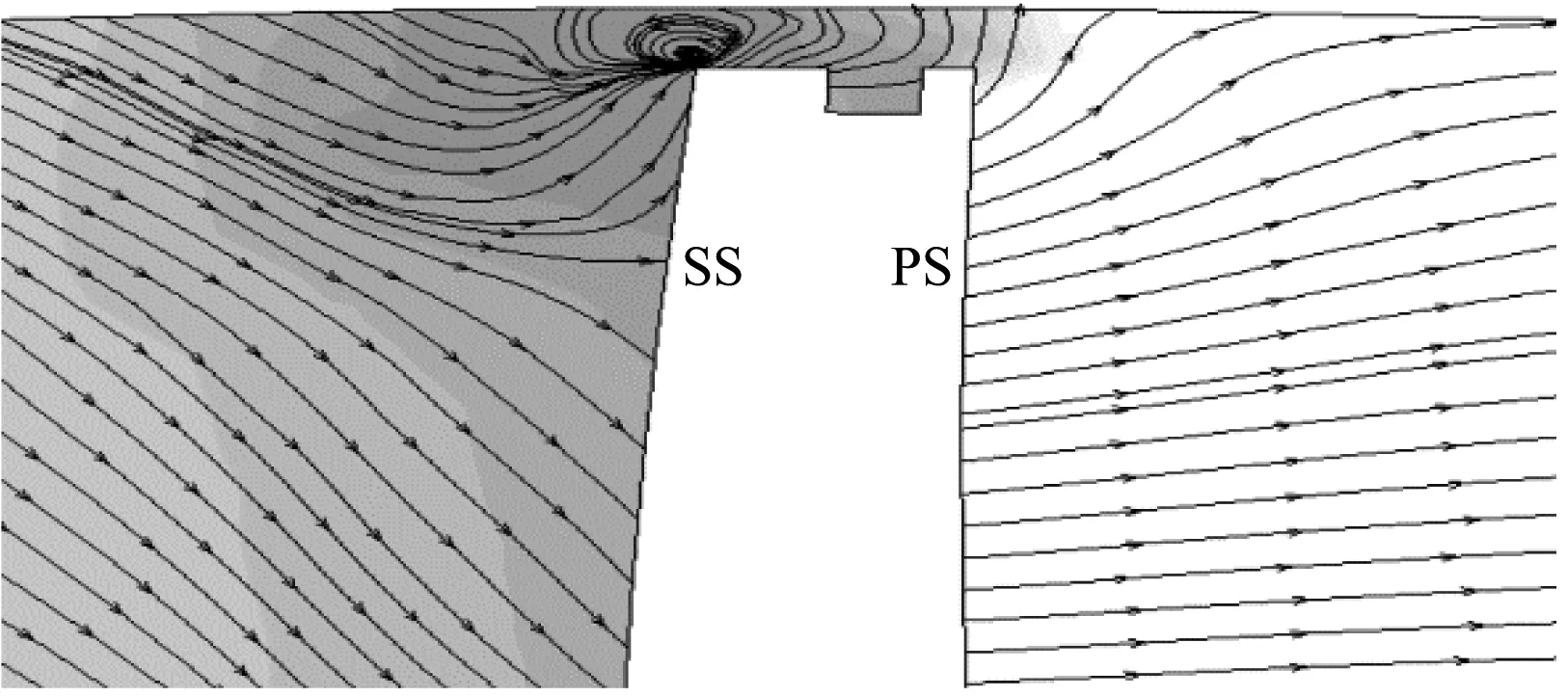

为了深入揭示不同叶顶形状对风机性能影响的机理,图5给出了设计体积流量下某轴向截面处叶顶间隙内泄漏流场及压力场分布,其中PS和SS分别代表压力面和吸力面.

从图5(a)可以看出,在叶顶间隙内,大部分气流由压力面向相邻叶片吸力面移动,而少部分气流在压力面和吸力面压差作用下通过叶顶间隙,形成叶顶泄漏;并在吸力面侧与主流发生掺混形成泄漏涡和高损失区.从图5(b)可以看出,叶顶进行逆流向斜槽改进后,间隙内流场趋于更加复杂,进入叶顶间隙的泄漏流在冲击机壳壁面后返回斜槽、撞击其底部,形成一涡核中心靠近斜槽底部且充满整个间隙的漩涡,该漩涡存在较大黏滞阻力,阻碍了后续泄漏流,有效降低了泄漏流在吸力面与主流的掺混程度,降低了泄漏损失及二次流损失.类似地,方案二中的叶顶泄漏涡分布区域较小,且其涡核中心向吸力面侧发生偏移.方案三间隙内流动特征与方案一类似,但其泄漏涡分布区略小,使得其性能提升不如方案一.从图5(e)和图5(f)可以看出,阶梯状叶顶内,泄漏涡中心位于间隙较小的高位台阶处,在上阶梯叶顶的间隙内,因流通面积突然缩小,减小了泄漏涡分布区域,并使涡核中心向吸力面偏移.与此相反,下阶梯叶顶呈现漩涡分布区域扩大、涡核中心更靠近叶片中部区域的特征.

(a) 原叶顶

(b) 方案一

(c) 方案二

(d) 方案三

(e) 方案四

(f) 方案五图5 叶顶间隙流场及压力分布

Fig.5 Leakage flow field and pressure contours around the tip clearance

叶顶间隙泄漏涡改变了该区域的压力场分布,并在叶顶局部形成一低压区,如图5所示,该低压区分布也可在一定程度上反映叶顶受间隙泄漏涡的影响程度.图5(a)表明,在原叶顶泄漏涡分布区存在一明显的低压区;叶顶形状改进后,因泄漏涡的存在使得叶顶间隙通道内压力明显下降,并扩大了低压区范围.对比图5(a)~图5 (f)可知,方案一和方案三的低压区分布较其他方案明显增大,表明这2种方案受叶顶处漩涡影响明显,因而性能提升突出.

此外,叶顶泄漏涡的形成会造成叶顶区域压力脉动和速度脉动的增强,使叶顶区域噪声水平显著提高.为此,下文开展了叶顶形状对风机噪声影响的研究.

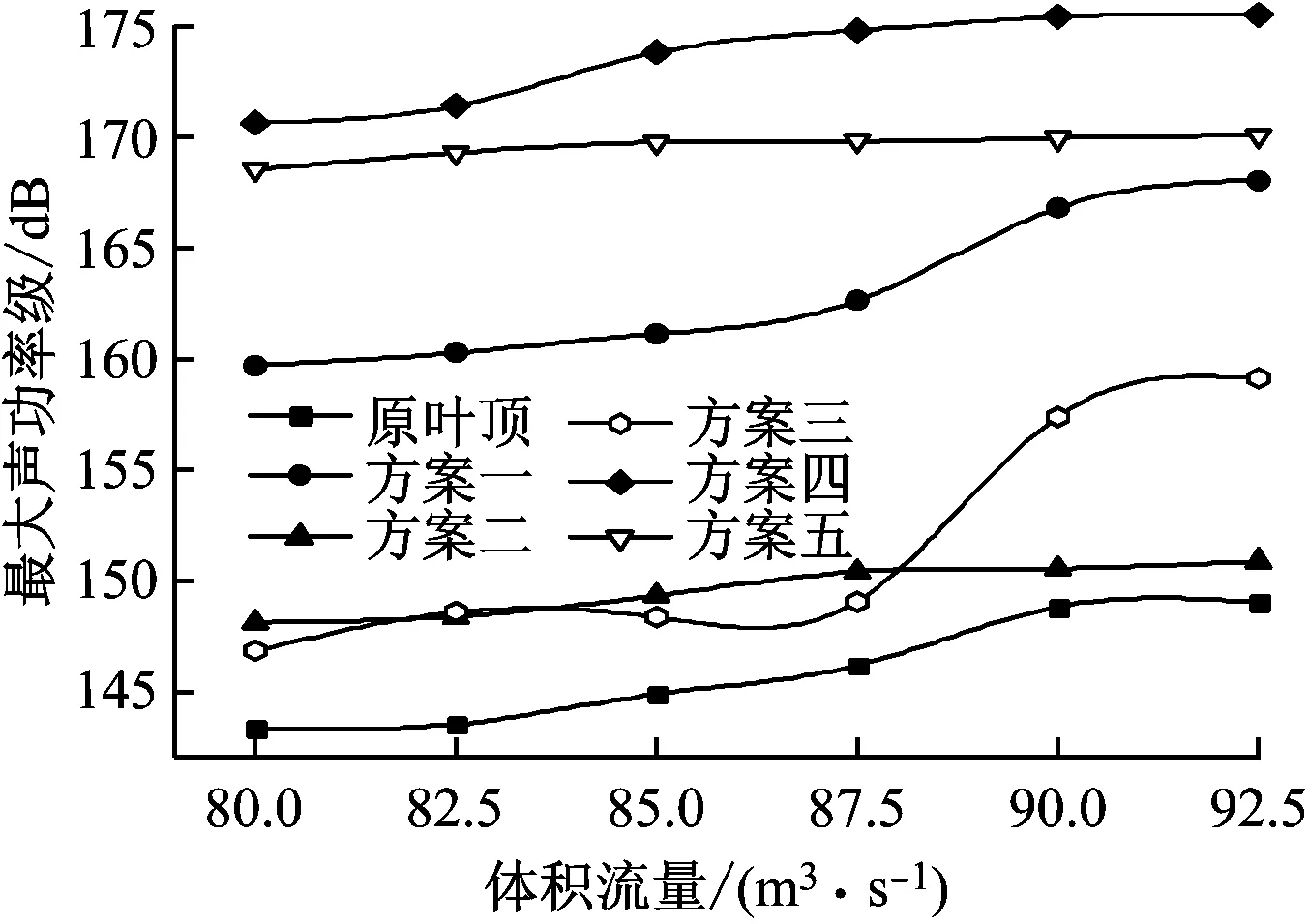

2.3 噪声预估

图6给出了不同叶顶形状下的最大声功率级.由图6可知,风机内噪声最大声功率级随体积流量的增大基本呈增加趋势,这主要是由于风机内的噪声是由动叶区与机壳壁面处的速度脉动和压力脉动引起的,而其脉动强度随体积流量的增大而提高[16];同时改进叶顶形状对风机噪声影响显著,原叶顶下最大噪声声功率级最小,之后依次为方案二、方案三、方案一、方案五和方案四;设计体积流量下,原叶顶最大噪声声功率级为143.5 dB,叶顶形状改进后方案二、方案三、方案一、方案五和方案四的最大声功率级分别提高了4.9 dB、5.1 dB、16.8 dB、25.8 dB和27.9 dB.

图6 不同叶顶形状下的最大声功率级Fig.6 Maximum sound level under different tip shapes

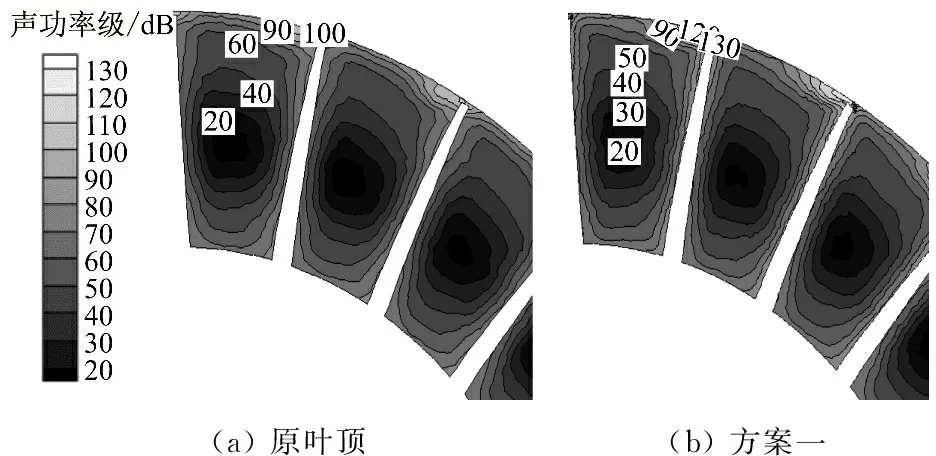

为进一步研究叶顶形状对风机噪声的影响,图7给出了定常计算收敛后风机动叶区内某轴向截面处的声功率级分布.由图7可知,稳定状态后,动叶区各流道的声功率级呈相似的周期性分布,最大声功率级均出现在叶顶附近,这主要是由于叶顶处泄漏流在吸力面侧与主流掺混形成泄漏涡,造成此处速度脉动与压力脉动最大.同时,对比图7(a) ~图7 (f)可知,改进叶顶形状后,主流通道内的声功率级变化不大,而叶顶处的噪声均显著增强,噪声变化由大到小依次为方案一、方案二、方案五、方案三和方案四.由此说明,改进叶顶形状后,方案一受叶顶泄漏涡影响最大,叶顶处的速度分布受干扰最强,噪声最大.

(a)原叶顶(b)方案一

(c)方案二(d)方案三

(e)方案四(f)方案五

图7 某轴向截面处的声功率级分布

Fig.7 Contour of acoustic power level on an axial section

2.4 气动噪声分布

2.4.1 声源特征

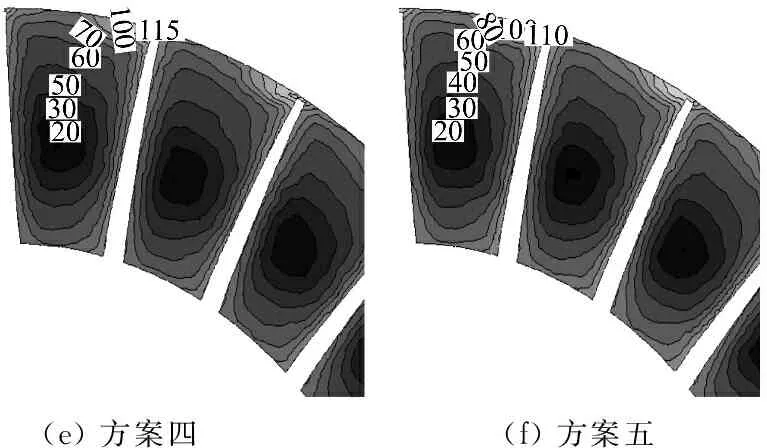

声源域,即叶轮静态压力对时间的变化率可通过声压脉动时均值(记为Prms)来得到直观反映,可以清晰显示出噪声源的部位和强度分布.在压力面产生的叶顶泄漏流在吸力面侧附近与主流发生掺混形成泄漏涡,造成叶顶区域及叶片吸力面有较大速度脉动和压力脉动,这是风机内部的主要噪声源[13],故Prms在吸力面侧变化尤为明显.图8给出了I级动叶区部分叶片吸力面上声压脉动时均值的分布特征.由图8可知,不同叶顶形状下,噪声源在吸力面呈相似分布特征,叶顶区域和叶片前缘处Prms较大,为主要噪声源分布区域;而在叶片中后部的主流通道中,Prms较小.对比图8(a)~图8 (f)可知,叶顶形状改进后,叶顶区域和叶片前缘处高Prms区域数值变化较小,但分布区域明显扩大,并向叶片中后部发展,在下阶梯叶型(方案五)下高Prms区域甚至出现在叶片尾缘处.Prms的剧烈变化主要是由于叶顶泄漏涡和主流在叶片中前部附近相互作用,造成该区域速度和压力剧烈波动,叶顶形状改进后,叶顶处泄漏涡分布区域扩大,受此影响高Prms区域分布也随之扩大.

(a)原叶顶(b)方案一(c)方案二(d)方案三(e)方案四(f)方案五

图8 不同叶顶形状下Prms在吸力面上的分布

Fig.8 Distribution ofPrmson the suction side under different tip shapes

表2为设计体积流量下不同叶顶形状的最大声压脉动时均值(记为Prms,max),此处是针对风机两级动叶区,故在数值上与图7存在差异,可在一定程度上反映噪声源强度.从表2可以看出,不同叶顶形状对风机内Prms,max有明显影响,叶顶形状改进后,Prms,max明显增大,其中方案一增加最明显,之后依次为方案三、方案五、方案四和方案二,这也印证了上文的分析结果.

表2 不同叶顶形状下的Prms,maxTab.2 Prms,max under different tip shapes

2.4.2 声压时域分析

为了分析不同叶顶形状下声压信号随时间的变化特征,图9给出了设计体积流量下,风机在一个旋转周期内的声压时域特性,监测点位置如图1所示.由图9可知,不同叶顶形状下总体上动叶区声压的变化均呈周期性特征,而风机内其他位置的声压变化呈类周期特征,这是由动叶区(风机内主要噪声源)叶片旋转过程中周期性地打击周围介质引起的,且风机内各位置声压变化有20个明显的振幅峰值点,比叶片数略少,这也证明非定常计算达到了稳定状态[22].此外,不同叶顶形状对风机动叶区监测点声压的变化有一定影响.

对比图9(b)和图9(d)可知,II级动叶区的声压脉动幅值变化为-1 000 ~ 2 000 Pa,而I级动叶区的声压脉动幅值变化为-2 500 ~ 1 000 Pa,I级动叶区声压变化区间更大,由此说明I级动叶区噪声变化更为剧烈.对比图中I级动叶区不同叶顶形状的声压变化可知,在声压峰值点变化不大的条件下,原叶顶、方案二和方案四谷值点为-2 500 Pa,略低于方案一、方案三和方案五的-2 000 Pa,说明各叶顶形状下原叶顶、方案二和方案四噪声变化较为剧烈.同时II级动叶区呈类似特征.

不同叶顶形状下两级静叶区声压信号呈相似变化,其中I级静叶区声压主要在负压区变化,而II级静叶区则主要在正压区变化.其中原叶顶、方案一、方案二和方案四的I级静叶区声压呈相似的规律分布,声压幅值在各时间段变化不大,而方案三和方案五则呈“花瓶”形特征,即在前半周期内声压幅值变化较大,而后半周期变化较小.此外,II级静叶区内,原叶顶、方案一、方案二和方案四峰值点呈“V”形,即声压幅值在中段时间内变化较小,而在初始和末段时间内变化较大,方案三和方案五呈相似的分布规律,幅值在一个周期内无较大波动.比较不同叶顶形状下各声压幅值变化可知,原风机静叶区的声压幅值变化最小,表明其静叶区噪声较小,压力和速度脉动较为稳定.在远离噪声源的集流区,不同叶顶形状下其声压变化显著,原叶顶、方案一、方案二和方案四呈“喇叭”形,随着时间延续,这些方案的声压幅值变化呈逐渐减小趋势,而方案三和方案五时则呈相反的变化趋势;叶顶形状改进后,集流区声压变化幅值有一定程度的增大,原叶顶声压幅值在-840~-720 Pa内变化,叶顶形状改进后声压幅值在-850~-700 Pa变化.而扩压区声压幅值变化受叶顶形状影响较小.

比较6个区域的声压幅值可知,声压幅值大小依次为II级动叶区、I级动叶区、II级静叶区、I级静叶区、集流区和扩压区.这是因为风机内的噪声源主要是具有旋转运动的两级动叶区,越靠近噪声源,风机受气流压力脉动的影响就越大,从而增强了该区域内噪声.此外,随着与噪声源距离的增加,监测点受噪声源周期性的声波扰动影响就越小,这点从距离噪声源最远的集流区声压周期性变化最不明显可以看出.

2.4.3 噪声频域特征

声压时域分布经快速傅里叶变化后可得到监测点处的噪声频谱图,从而分析不同监测点在各频段的噪声分布特性.图10为设计体积流量下采用不同叶顶形状时各监测点的噪声频谱图.该轴流风机的基频为f=1 490×24/60=596 Hz,在噪声频谱图中可找到对应的基频位置,谐波频率位置也与频谱图中基频位置相符.图10中,当频率大于3 500 Hz后,声压级再无明显变化,可以反映该风机气动噪声的离散和宽频特性.

由图10可知,不同叶顶形状下相同区域的噪声强度随频率增加具有相似的变化.各监测点的噪声均在基频位置达到最大强度,表明旋转叶片是风机内的主要噪声源.因此,两级动叶区的声压级较风机其他区域明显偏高,且具有较为明显的六阶谐波存在,随频率呈锯齿状变化,在基频的倍频处达到波峰;对比各叶顶形状的频域特征可知,动叶区在叶顶形状改进后声压级均有小幅提高.如II级动叶区起始频率位置,原叶顶为130 dB,方案一~方案五则分别为145 dB、150 dB、138 dB、138 dB和144 dB;在I级动叶区,方案一、方案二和方案三等斜槽叶顶声压级在各谐波波峰之间的频率处变化较为平缓,而原叶顶、方案四和方案五均有小幅震荡,II级动叶区内呈类似规律.两级静叶区内只有基频位置的谐波峰值点较为突出,在I级静叶区内,原叶顶、方案二、方案三和方案五在二倍基频位置左右出现一明显波峰,而方案一和方案四则无此现象;在II级静叶区内,只在方案三在二倍基频出现一波峰.在远离噪声源的集流区和扩压区,声压级随频率波动较小.此外,对比原叶顶,叶顶形状改进后,声压级随频率变化均有小幅提高.按照频段不同,噪声频谱特性可分为低频、中频和高频,图10表明,各监测点的声压级最大值主要集中在低于1 000 Hz的中低频段,得出该轴流风机的气动噪声主要为中低频噪声,而该频段主要以具有离散特性的旋转噪声为主.

2.5 湍动能分布

从上述分析可知,由于叶顶处泄漏流与主流掺混形成泄漏涡,造成该区域有较大的压力脉动和速度脉动,使得风机内的噪声源主要集中在动叶区叶顶附近.而湍动能的变化是衡量湍流发展或衰退的重要指标,其数值大小可直观反映该区域的湍流脉动强度,由此从侧面反映其噪声分布.

图11给出了不同叶顶形状下叶片附近区域的湍动能分布.由图11可知,各叶顶形状下的高湍动能区均集中在叶顶区,而叶顶形状对湍动能分布有显著影响.原叶顶下,叶顶中部靠近尾缘区域的湍动能较高,此处即对应为泄漏涡区,而在叶片中下部主流通道区域湍动能较低.叶顶形状改进后,主流通道内湍动能基本无变化,而在叶顶附近区域,由于改进叶顶形状后产生了更强的涡流,使得该区域速度脉动和压力脉动明显提高,造成该区域湍动能升高.观察湍动能数值最大区域可发现,其主要集中在斜槽附近和阶梯交界处,而此处即为泄漏涡涡核中心所在.这与图7、图8所得结论一致.

3 结 论

(1)所提出的5种改进的叶顶形状均可提高两级动叶可调轴流风机性能,全体积流量范围内提升效果依次为方案一、方案三、方案四和方案五;而方案二仅在小体积流量下提升风机性能明显,大体积流量下反而低于原叶顶.

(2)叶顶形状改进后,由于叶顶泄漏流和主流掺混形成泄漏涡,造成该区域压力脉动和速度脉动增强,湍动能升高,声功率级提高;此外叶顶和叶片前缘的Prms较高,为风机内主要噪声源.

(3)风机各区域声压呈周期或类周期变化,声压幅值特征与距声源距离有关,距离噪声源越近声压脉动越明显,叶顶形状改进后声压脉动形态和区间发生改变,在动叶区尤为明显;此外,风机内噪声具有宽频性和离散性,主要以中低频的旋转噪声为主,各区域噪声均在基频位置达到最大值,动叶区存在明显的六阶谐波,叶顶形状改进后各区域声压级均有小幅提高,频谱形态也发生一定程度改变.

[1] 国家能源局. 火力发电厂燃烧系统设计计算技术规程: DL/T 5240—2010[S]. 北京: 中国电力出版社, 2010.

[2] LI Chunxi, LI Xinying, LI Pengmin, et al. Numerical investigation of impeller trimming effect on performance of an axial flow fan[J]. Energy, 2014, 75: 534-548.

[3] YE Xuemin, LI Pengmin, LI Chunxi, et al. Numerical investigation of blade tip grooving effect on performance and dynamics of an axial flow fan[J]. Energy, 2015, 82: 556-569.

[4] 董兴杰, 楚武利, 卜远远. 船用离心风机叶片开槽对气流流动特性的影响[J]. 舰船科学技术, 2012, 34(7): 20-24.

DONG Xingjie, CHU Wuli, BU Yuanyuan. Influence of blade slot on flow performance in the centrifugal fan used on boards[J]. Ship Science and Technology, 2012, 34(7): 20-24.

[5] 张永军, 王会社, 王文三, 等. 无导叶对转涡轮高压动叶叶尖开槽的研究[J]. 工程热物理学报, 2009, 30(3): 402-406.

ZHANG Yongjun, WANG Huishe, WANG Wensan, et al. An investigation on aerodynamic performance of a vaneless counter-rotating turbine with recessed high-pressure rotor tips[J]. Journal of Engineering Thermophysics, 2009, 30(3): 402-406.

[6] NHO Y C, PARK J S, LEE Y J, et al. Effects of turbine blade tip shape on total pressure loss and secondary flow of a linear turbine cascade[J]. International Journal of Heat and Fluid Flow, 2012, 33(1): 92-100.

[7] SAHA A K, ACHARYA S, BUNKER R, et al. Blade tip leakage flow and heat transfer with pressure-side winglet[J]. International Journal of Rotating Machinery, 2006, 2006(1): 17079.

[8] PRAKASH C, LEE C P, CHERRY D G, et al. Analysis of some improved blade tip concepts[J]. Journal of Turbomachinery, 2006, 128(4): 639-642.

[9] de MAESSCHALCK C, LAVAGNOLI S, PANIAGUA G. Blade tip carving effects on the aero-thermal performance of a transonic turbine[J]. Journal of Turbomachinery, 2013, 137(2):021005.

[10] 叶学民, 李鹏敏, 李春曦. 叶顶开槽对轴流风机性能影响的数值研究[J]. 中国电机工程学报, 2015, 35(3): 652-659.

YE Xuemin, LI Pengmin, LI Chunxi. Numerical investigation of grooved blade tips effect on the performance of an axial flow fan[J]. Proceedings of the CSEE, 2015, 35(3): 652-659.

[11] 孙海鸥, 叶楠, 王纪达, 等. 叶顶间隙对轴流压气机性能及流场的影响[J]. 航空发动机, 2014, 40(3): 1-7.

SUN Haiou, YE Nan, WANG Jida, et al. Effect of tip clearance on axial compressor performance and flow field[J]. Aeroengine, 2014, 40(3): 1-7.

[12] 毛佳妮, 曹紫胤. 抑制叶顶间隙泄漏的叶轮机械叶片的流场模拟[J]. 热能动力工程, 2009, 24(2): 154-157.

MAO Jiani, CAO Ziyin. Flow field simulation of turbomachine blades with their tip clearance leakage being suppressed[J]. Journal of Engineering for Thermal Energy and Power, 2009, 24(2): 154-157.

[13] 李春曦, 林卿, 叶学民. 单动叶安装角异常时轴流风机的噪声特性[J]. 中国电机工程学报, 2015, 35(5): 1183-1192.

LI Chunxi, LIN Qing, YE Xuemin. Acoustic characteristics of an axial flow fan with abnormal installation angle of single blade[J]. Proceedings of the CSEE, 2015, 35(5): 1183-1192.

[14] GHASEMIAN M, NEJAT A. Aero-acoustics prediction of a vertical axis wind turbine using large eddy simulation and acoustic analogy[J]. Energy, 2015, 88: 711-717.

[15] GHASEMIAN M, NEJAT A. Aerodynamic noise prediction of a horizontal axis wind turbine using improved delayed detached eddy simulation and acoustic analogy[J]. Energy Conversion and Management, 2015, 99: 210-220.

[16] FUKANO T, JANG C-M. Tip clearance noise of axial flow fans operating at design and off-design condition[J]. Journal of Sound and Vibration, 2004, 275(3/4/5): 1027-1050.

[17] 李业, 周水清, 王军, 等. 转速对弯掠轴流风机气动噪声的影响分析[J]. 工程热物理学报, 2014, 35(1): 51-55.

LI Ye, ZHOU Shuiqing, WANG Jun, et al. Analysis of aerodynamic noise of a swept-curved axial flow fan with different rotate speed[J]. Journal of Engineering Thermophysics, 2014, 35(1): 51-55.

[18] NEZYM V Y. Use of turning additional blades in compressor rotor[C]//ASME Turbo Expo 2005: Power for Land, Sea, and Air. Nevada, USA: ASME, 2005: 85-91.

[19] LEE J W, KIM Y Y. Topology optimization of muffler internal partitions for improving acoustical attenuation performance[J]. International Journal for Numerical Methods in Engineering, 2009, 80(4): 455-477.

[20] AO H, JIANG Hongyuan, ULANOV A M. Dry friction damping characteristics of a metallic rubber isolator under two-dimensional loading processes[J]. Modelling & Simulation in Materials Science & Engineering, 2005, 13(4): 609-620.

[21] 张磊, 王松岭, 胡晨星, 等. 离心风机旋转失速演化过程的气动噪声特性[J]. 中国电机工程学报, 2013, 33(32): 70-79.

ZHANG Lei, WANG Songling, HU Chenxing, et al. Aerodynamic noise characteristics during evolution of rotating stall in centrifugal fan[J]. Proceedings of the CSEE, 2013, 33(32): 70-79.

[22] 李春曦, 林卿, 叶学民. 基于复杂度的轴流风机动叶偏移时声压信号的表征[J]. 动力工程学报, 2015, 35(1): 62-69.

LI Chunxi, LIN Qing, YE Xuemin. Characterization on sound pressure signal of an axial flow fan with abnormal blade angle based on complexity algorithms[J]. Journal of Chinese Society of Power Engineering, 2015, 35(1): 62-69.

Aerodynamic Acoustic Characteristics of an Axial Flow Fan with Different Blade Tips

YEXuemin,ZHANGJiankun,LIChunxi

(MOE's Key Lab of Condition Monitoring and Control for Power Plant Equipment,North China Electric Power University, Baoding 071003, Hebei Province, China)

Taking a two-stage variable-pitch axial flow fan as an example, the performance of the fan respectively with five differently shaped blade tips was simulated using Fluent software, so as to obtain the distribution of sound source and acoustic characteristics based on large eddy simulation and FW-H noise model. Results show that all the five blade tips in different shapes can improve the fan performance, in which, the countercurrent-flow-grooved blade tip has the highest improvement effect, followed by the double grooved blade tip, the up-step blade tip and the down-step blade tip, while the current-flow-grooved blade tip only improves the fan performance at lower flow rates. After improving the tip shape of blade, the noise level at tip region and leading edge increases apparently, due to enhanced leakage vortex at blade tip, which are the main sound sources. The tip shape has a significant effect on the amplitude of sound pressure, especially in the area closer to the noise source. The noise within the fan is mainly of the low and medium frequency rotational type, and the noise in all regions reaches its peak value at the fundamental frequency. The blade tip grooving exhibits a slightly increased effect on the sound level resulted from rising frequency, and the morphology of frequency spectrum changes appreciably.

variable-pitch axial flow fan; blade tip shape; acoustic characteristics; leakage vortex

2016-06-01

2016-07-15

河北省自然科学基金资助项目(E2012502016);中央高校基本科研业务费专项基金资助项目(13MS98)

叶学民(1973-),男,河北邢台人,教授,博士,主要从事流体机械、流体动力学理论及应用和新能源技术等方面的研究. 电话(Tel.):13932203443;E-mail:yexuemin@163.com.

1674-7607(2017)07-0558-11

TH4;O355

A

470.30