基于风险的检验在加氢装置中的应用

郭建伟,马 洋

(中石油克拉玛依石化有限责任公司,新疆 克拉玛依 834003)

基于风险的检验在加氢装置中的应用

郭建伟,马 洋

(中石油克拉玛依石化有限责任公司,新疆 克拉玛依 834003)

基于风险的检验(RBI)是根据每台设备的具体腐蚀形式提出对应的检验手段,用检验数据来核实腐蚀分析的准确性,最终提出每台设备的风险等级。根据风险等级对装置内的设备进行分类分级管理,对于高、中高风险的设备提前进行降低风险的措施。通过RBI技术在某公司加氢装置的具体应用,降低了加氢装置由于腐蚀而导致的设备故障率,确保了装置的平稳运行,降低了生产成本。

基于风险的检验 腐蚀机理 检测方法 应用

1 基于风险的检验(RBI)简介

RBI是以设备破坏而导致的介质泄漏为分析对象,以设备检验为主要手段的风险评估和管理过程。

RBI定义的风险由2个部分组成,即危险事件发生的可能性(LOF,Likelihood of Failure)和危险事件发生所产生的后果(COF,Consequence of Failure)。风险的大小可以用下面的式子描述:风险=失效可能性×失效后果。

RBI是根据对设备的基础数据:材质、设计压力、设计温度、操作压力、操作温度、介质、腐蚀类型、设备状态等进行量化分析,通过量化分析出腐蚀存在的形式,腐蚀速率,最终计算出腐蚀存在的风险。腐蚀风险的大小分为高、中高、中、低风险4种。再根据风险的大小制定出针对每台的检验方案,在检验方案中包括检验原则、检验形式、检验范围和检验周期。

2 加氢装置存在的腐蚀机理

根据加氢装置的工艺、物流和腐蚀分析,同时考虑设备的操作工况、材质的腐蚀敏感性,从而确定加氢装置主要存在7种腐蚀[1]。

2.1 高温硫腐蚀

高温硫对设备的腐蚀从240 ℃开始随着温度升高而迅速加剧,到480 ℃左右达到最高点,以后又逐渐减弱。高温硫腐蚀过程包括两部分:活性硫化物和非活性硫化物。

活性硫化物如硫化氢、硫醇和单质硫的腐蚀,这些成分在350~400 ℃时都能与金属直接发生化学作用:

硫化氢在340~400 ℃时分解:

分解出来的元素硫比H2S有更强的活性,使得腐蚀更为激烈。在活性硫的腐蚀过程中,还出现一种递减的倾向,即开始腐蚀速率很大,一定时间以后腐蚀速率才恒定下来。这是由于生成的硫化亚铁保护膜抑制了腐蚀反应进行的缘故。

非活性硫化物,包括硫醚、二硫醚、环硫醚和噻吩等。原油中所含硫化物除硫化氢、低级硫醇和元素硫外,还存在大量的对普通碳钢无直接腐蚀作用的有机硫化物,如高级硫醇、多硫化物和硫醚等。原油中的硫醚和二硫化物在130~160 ℃已开始分解,其他有机硫化物在250 ℃左右的分解反应也会逐渐加剧。最后的分解产物一般为硫醇、硫化氢和其他分子量较低的硫醚和硫化物,这些有机硫化物分解生成的元素硫、硫化氢则对金属产生强烈的腐蚀作用。

影响高温硫腐蚀的因素主要有温度、硫化氢含量、介质流速、材质以及环烷酸的含量。

2.2 高温H2S/H2腐蚀

在加氢单元中,油品和氢气混合以后经反应加热炉加热后进入加氢反应器,在催化剂的作用下,H2会把大部分S,N,Cl及氧化物转化为H2S,NH3,HCl和H2O,对下游设备造成腐蚀,高温下H2S对钢材的腐蚀性很强,H2的存在会加剧H2S对金属材料的腐蚀。

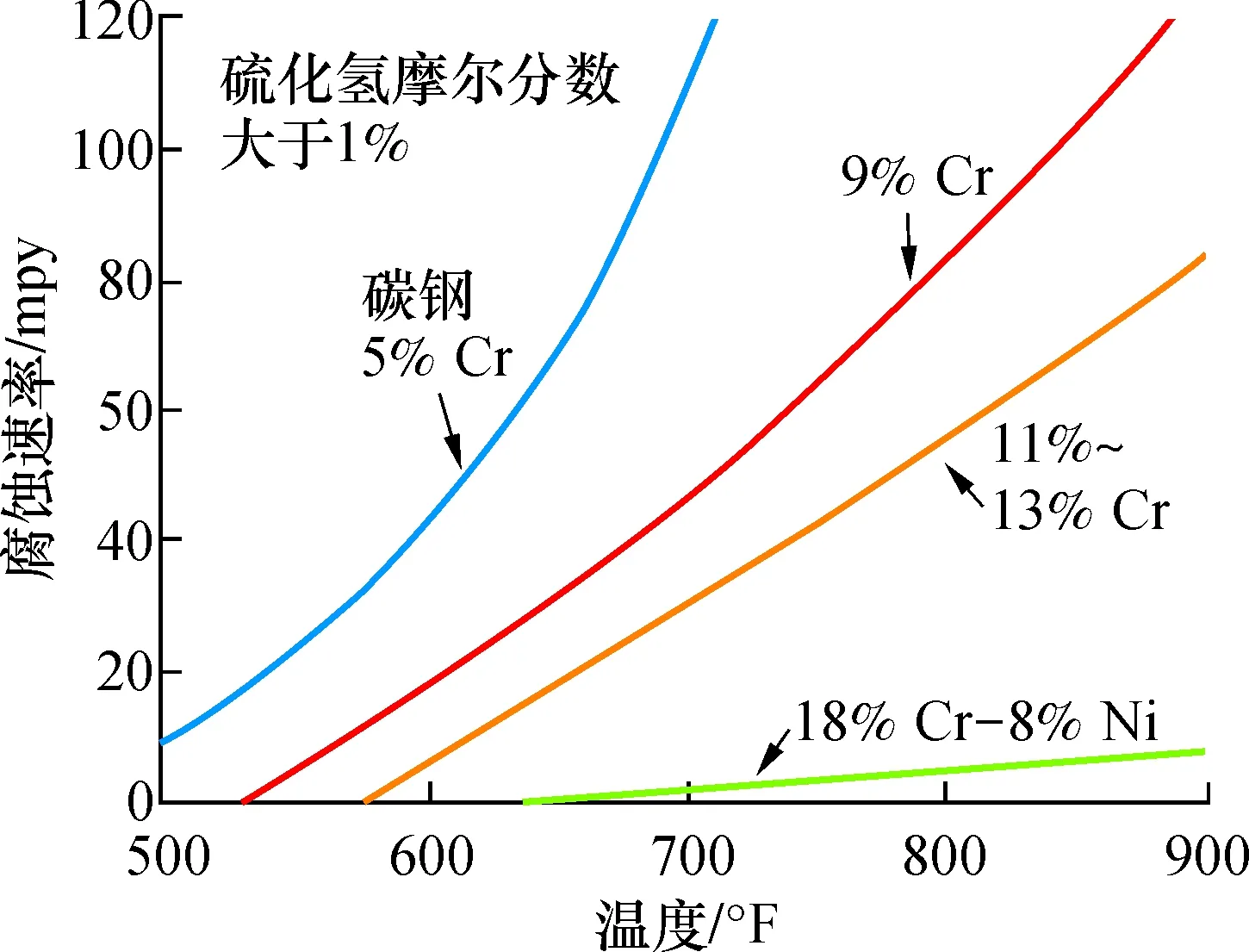

腐蚀速率与材质、温度、H2及H2S含量或分压有关,随着温度、H2及H2S含量的增加,腐蚀速率加快。不同材质高温H2S/H2腐蚀速率见图1。

图1 H2S/H2环境中的腐蚀速率曲线

2.3 铬钼钢的回火脆化

低合金钢(如铬钼钢,特别是2.25Cr-1Mo钢)长时间暴露在343~593 ℃时,会使材料金相组织改变而导致材质韧性下降,引起韧性-脆性转变温度升高,产生回火脆化。在操作温度下这种脆化并不明显,但在环境温度下就会显现出来,并能够造成材料脆性断裂。随着在脆化温度范围内低合金钢使用时间延长,低合金设备发生脆性断裂的可能性就会增大。回火脆化一般发生在开停工阶段。

2.4 高温氢腐蚀

装置内部分碳钢或低合金钢设备及管线长期暴露在高温临氢环境下工作,当温度高于204 ℃、氢分压大于0.51 MPa时,活性的氢原子会向金属基体内扩散,与金属表面和内部的碳化物反应合成微量的甲烷,表现为钢材表面或内部脱碳,微量的甲烷气体聚集形成很大的内应力,最终造成钢材表面鼓包或开裂,削弱金属材质整体强度从而使设备发生失效。

高温氢腐蚀(HTHA)形态表现为钢材表面和内部脱碳、鼓包以及沿晶开裂。对某一特定钢材而言,HTHA敏感性依赖于温度、氢分压、时间和应力,且服役时间具有累积效应。钢在氢系统中操作限制条件可以参看最新的纳尔逊曲线。

2.5 低温硫腐蚀

低温硫腐蚀主要由高/低分气系统中的H2S以及其他硫化物引起的。H2S在没有液态水时(汽相状态)对设备腐蚀很轻,或基本无腐蚀。但在汽相液相的相变部位,出现露水之后,则形成H2S-H2O型腐蚀。这种腐蚀类型主要影响因素为H2S含量,其中Cl-和CN-存在会促进其对设备和管线的腐蚀:

当有Cl-存在时,则引起下列反应:

损伤形态表现为碳钢部件的全面腐蚀均匀减薄。

2.6 碱性酸性水腐蚀

加氢装置中含硫污水中的铵盐NH4HS和NH4Cl,金属材料在含有硫氢化铵(NH4HS)的酸性水中遭受的腐蚀反应如下:

NH4HS的摩尔分数越大腐蚀性越强,一般用系数Kp来表示系统中的腐蚀趋势:

Kp=H2S摩尔分数×NH3摩尔分数

Kp值越大,硫氢化铵的摩尔分数就越高,腐蚀就越严重。当选用碳钢设备时,控制Kp在0.2以下。在含硫污水汽提装置中由于各种原因还可能在不同部位生成NH4HS和NH4HCO3或氨基甲酸铵,NH4HS和NH4HCO3或氨基甲酸铵低温下结晶形成铵盐垢沉积,导致设备或管道堵塞并引起垢下腐蚀。腐蚀堵塞主要是由于NH4HS等盐类、多硫化物以及腐蚀产物的沉积造成的,特别是当含硫污水与脱盐水或者钙、镁含量高的新鲜水混合时容易产生。影响腐蚀的主要因素是H2S的摩尔分数和流速。CN-及CO2等是造成H2S或NH4HS腐蚀加重的主要原因。

加氢装置存在的腐蚀形式还有: 冷却水腐蚀、汽蚀、冲刷腐蚀 、湿H2S破坏、连多硫酸应力腐蚀开裂(PASCC)[2]、外部腐蚀和管道振动疲劳等。

3 检验方法

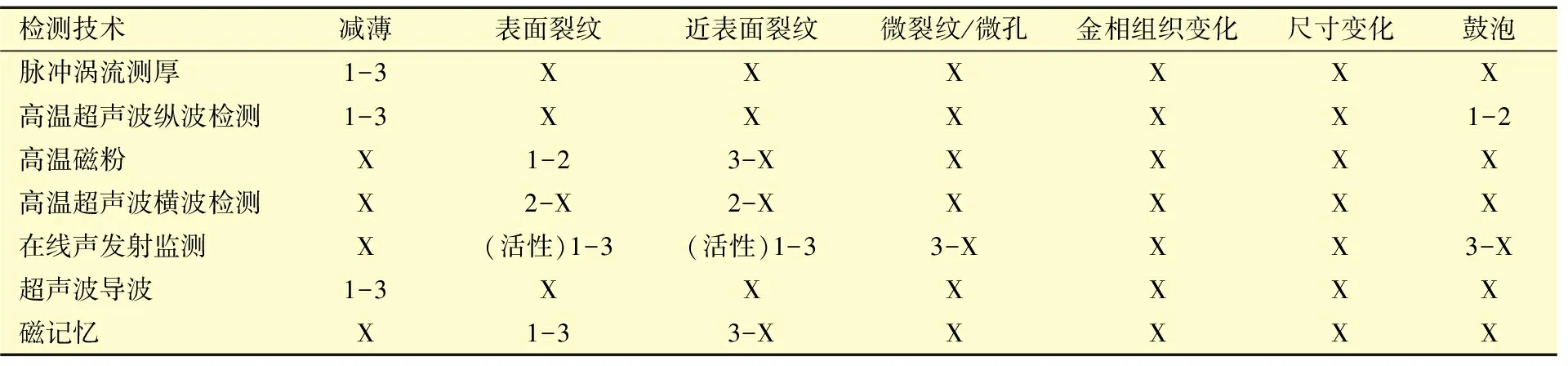

目前应用的检验方式主要分为在线检验和停工检验两种。有效实施在线检验是降低风险水平切实可行的手段,其检验结果可作为设备动态风险评估的依据。在实施在线检验的过程中,对于其中高温、低温或带保温层覆盖等现场条件限制的设备,普通的检测技术无法满足现场检测条件,一般应用不拆保温的涡流测厚技术、超声波导波检测技术、高温测厚、高温超声波检测和高温声发射等新技术新方法[3]。

在线检验情况下不同检测技术对各种损伤模式的检验有效性见表1。

对于停工期间容器管道的检验,宏观检查和壁厚测定是最基本的检验方法,按照失效形式确定检测方法,见表2。

表1 在线检测方法及有效性

注:1为高度有效;2为通常有效;3为一般有效;X为不常用。

表2 不同检测方法检验有效性

注:1为高度有效;2为通常有效;3为一般有效;X为不常用。

4 RBI在加氢装置中的应用

2011年中国特检院对某公司部分加氢装置内的101台压力容器和505条压力管道进行RBI评估。对其中158个实施了在线检验降低其运行风险。

经评估到2012年装置检修期间,没有高风险的;中高风险的设备有81个,其余为中风险和低风险的。对于这些中高风险的设备在检修期间需要实施检验。

经评估到2016年年底,有1条上升为高风险,中高风险上升到226个,其余为中风险和低风险。对于这些高风险和中高风险的设备需要在2016年之前进行在线检验来降低其运行风险。

通过2012年和2015年两次装置停工检验实施,共发现3台设备,5条管线存在腐蚀缺陷,对于这些缺陷在检修期间及时进行了处理。通过对停工检验数据与本次风险分析的结果进行对比,进一步完善本次风险分析给出的基础数据,并及时进行RBI风险再评估。

5 RBI对装置运行的影响

某公司通过2011年的RBI评估和2012年、2015年两次装置停工检修期间的检验,杜绝了加氢装置内由于设备腐蚀引发的非计划停工和设备事故,确保了装置的平稳运行。如果不进行RBI评估,按照以前的检修期间的检验方式,该公司有3 000台压力容器和上万条压力管道需要进行全面检验,势必要投入大量的人力和物力。鉴于RBI效果比较明显,该公司从2012年后对其他炼化装置陆续开展了RBI评估。对全厂的安全阀也进行了RBI评估,将安全阀的检验周期由原来的一年一检改为三到五年一检,对于高风险的仍按一年一检来执行。由于RBI的实施,有效地降低了设备的故障率,确保了装置的平稳运行,也降低了生产成本,达到了预期的目的。

[1] 林玉珍,杨德钧.腐蚀和腐蚀控制原理[M].北京:中国石化出版社,2007:160-169.

[2] 左禹,熊金平.工程材料及其耐蚀性[M].北京:中国石化出版社,2008:29-38.

[3] 李久青,杜崔薇.腐蚀实验方法及检测技术[M].北京:中国石化出版社,2007:116-137.

(编辑 张向阳)

Application of RBI in Hydrogenation Unit

GuoJianwei,MaYang

(CNPCKaramayPetrochemicalCo.,Ltd.,Karamay834003,China)

Risk based inspection (RBI) is to propose corresponding inspection means based on specific corrosion of each device, verify the accuracy of corrosion analysis based on testing data, and put forward risk level of each device finally. Classification and management of the device should be done according to its risk grade, and risk reduction measures should be taken in advance for the high, medium high risk equipment. The application of RBI technology in hydrogenation unit reduces the equipment failure caused by corrosion, which ensures the stable operation of the device and reduces the production cost.

RBI, corrosion mechanism, test methods, application

2016-12-13;修改稿收到日期:2017-04-18。

郭建伟(1981—),工程师,大学毕业,在该公司炼油厂从事设备管理工作。E-mail:guojwksh@petrochina.com.cn