蜡油加氢装置汽提塔顶后冷器腐蚀与防护

马红杰,文佳卉

(中国石油天然气股份有限公司独山子石化分公司研究院,新疆 独山子 833699)

蜡油加氢装置汽提塔顶后冷器腐蚀与防护

马红杰,文佳卉

(中国石油天然气股份有限公司独山子石化分公司研究院,新疆 独山子 833699)

针对某石化公司蜡油加氢装置后冷器管束的腐蚀泄漏,采用现场腐蚀调查、在线腐蚀探针监测、垢样分析及腐蚀挂片监测等手段,对管束的腐蚀泄漏情况进行了检测分析。结果表明,壳程工艺介质腐蚀性较小,其对碳钢的腐蚀速率仅为0.002 mm/a,而管程循环冷却水腐蚀性偏大,且具有较强的结垢倾向,是造成管束内壁发生穿孔泄漏的主要影响因素。腐蚀区域闭塞电池的自催化作用是促进后冷器管束腐蚀加速发展的根本原因,其与循环冷却水中的溶解氧及氯离子有密切的关系。最后,从加强冷却水系统管理、改善系统水质及涂料防护等方面提出了冷却水换热器腐蚀泄漏的防护措施。

蜡油加氢 汽提塔 后冷器

某石化公司2 Mt/a蜡油加氢装置以减压蜡油和焦化蜡油为原料,采用单段一次通过流程,最大限度生产尾油(作乙烯装置原料)和优质柴油,同时副产轻烃气体、液态烃和石脑油,该装置由反应部分、分馏部分及公用工程设施组成。汽提塔顶后冷器E-202位于装置分馏部分,2015年4月该装置停工检修时汽提塔顶后冷器E-202未发现明显腐蚀,2015年5月检修结束后装置开车运行,2015年8月22日对汽提塔顶后冷器E-202管

程循环冷却水检测时发现有硫化氢气味,且用仪器可以测出管程中硫化氢含量,初步判定汽提塔顶后冷器E-202发生泄漏。

1 设备腐蚀情况

1.1 设备参数

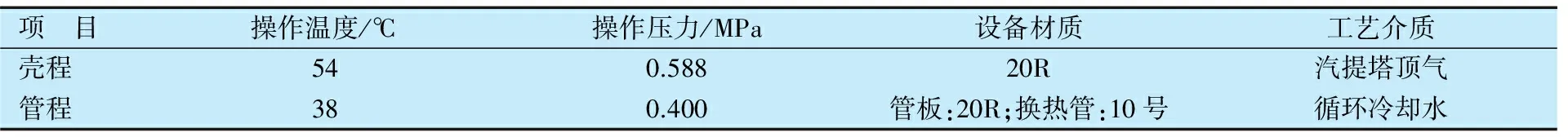

汽提塔顶后冷器规格型号为BES1200-2.5-473-6/25-4,其具体运行参数及记录见表1。

表1 汽提塔顶后冷器E-202运行参数及记录

1.2 腐蚀情况调查

将2 Mt/a蜡油加氢装置汽提塔顶后冷器进行工艺切除,吹扫置换后抽出管束进行腐蚀检查,管束表面灰色防腐蚀涂层大面积鼓泡,且局部涂层已失效脱落,管束及折流板表面涂层脱落之处已出现红褐色腐蚀锈层,其中一根换热管有一直径约4 mm的腐蚀穿孔,见图1。后冷器管板表面腐蚀不明显,管束进口部位的管板表面呈黑色,管束出口部位的管板表面有黄褐色腐蚀锈迹。

对管束进行蒸汽吹扫,换热管内吹出大量的灰色薄片状油垢物,是壳程工艺介质与微生物黏泥的混合物。将发生腐蚀穿孔的换热管割下,剖开后检查发现换热管内壁有大量黑色油垢层,刮掉垢层,垢下有大量蚀坑,局部蚀坑深度约1 mm。对该换热管的腐蚀孔进行观察,发现从腐蚀孔附近到腐蚀孔边缘,换热管壁厚逐渐减薄,腐蚀孔由换热管内壁向外壁方向有明显的下降坡度,依此即可判断该腐蚀孔的发展方向是从换热管内壁向外壁发展。

图1 管束表面腐蚀情况及穿孔

图2 换热管内壁腐蚀形貌

2 监检测结果与分析

2.1 壳程监检测

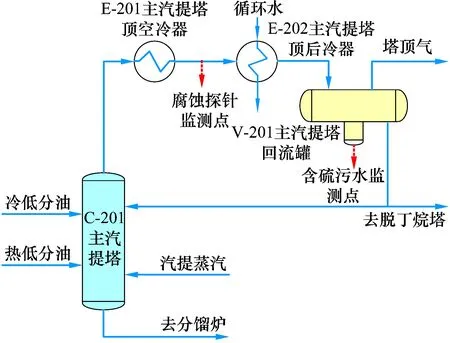

汽提塔顶后冷器壳程的工艺介质为汽提塔顶油气,其中主要腐蚀介质为硫化氢,汽提塔顶后冷器部位工艺流程见图3。由图3可见,低分油进入汽提塔C-201经中压蒸汽汽提后,轻组分塔顶油气由塔顶馏出线进入空冷器E-201进行冷却,冷却后再进入后冷器E-202与循环冷却水换热,最后进入油水分离罐V-201进行分离,气相部分去C-205,油相一部分作为汽提塔顶部回流,一部分去脱丁烷塔C-204,分离出的含硫污水进储罐。为了监测汽提塔顶油气的腐蚀性,在汽提塔顶后冷器前设有一处腐蚀探针监测点,且在油水分离罐V-201设有一处含硫污水监测点,见图3。

图3 汽提塔顶后冷器部位工艺流程

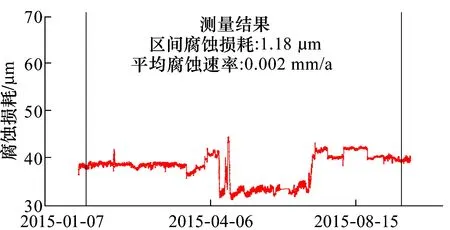

汽提塔顶后冷器前部腐蚀探针监测数据的变化趋势见图4。由图4可见,2015年1月至8月主汽提塔顶空冷器后20号碳钢材质的腐蚀损耗曲线呈缓慢地上升趋势(其中4月初至6月中旬装置停工,曲线出现了异常波动),通过计算,主汽提塔顶空冷后20号碳钢材质的平均腐蚀速率为0.002 mm/a,表明该监测部位工艺介质对碳钢的腐蚀性较小,后冷器壳程腐蚀轻微。

图4 后冷器前部在线探针腐蚀数据

对2015年1月至8月(其中4月初至6月中旬装置停工,无检测数据。)汽提塔顶回流罐含硫污水中的H2S含量、pH值及铁离子含量等监测数据进行了分析,含硫污水中H2S质量浓度为7 816~16 623 mg/L,pH值为7.28~8.77,铁离子质量浓度为0.02~1.09 mg/L。从腐蚀监测数据来看,硫化氢含量较大,特别是检修后监测到硫化氢质量浓度高达16 623 mg/L,但是在汽提塔顶馏出线部位采取了合理的工艺防腐蚀措施,使得含硫污水的pH值呈中性,抑制了电化学腐蚀反应过程中阴极的氢去极化反应,也抑制了阳极金属铁的溶解反应,这与腐蚀产物铁离子含量较小恰好相符。汽提塔顶回流罐含硫污水的各项监测数据表明,主汽提塔顶后冷器E-202工艺侧介质腐蚀性较小。

此外,2015年4月至6月装置停工检修期间,对汽提塔塔顶部位进行了宏观腐蚀检查,汽提塔顶部位塔壁、塔盘和塔顶回流线表面光洁,无腐蚀锈迹,表明塔顶油气腐蚀性较小。

汽提塔顶后冷器部位的含硫污水监测、在线腐蚀探针监测及腐蚀检查等监检测结果表明,主汽提塔顶油水分离罐V-201含硫污水pH值控制较好、铁离子质量浓度均在1.0 mg/L以下,主汽提塔顶空冷后20号碳钢材质的平均腐蚀速率为0.002 mm/a,汽提塔顶部塔壁、塔盘、塔顶回流线表面光洁,无腐蚀锈迹。因此,2 Mt/a加氢精制装置主汽提塔顶后冷器E-202工艺侧介质腐蚀性较小,对设备腐蚀轻微。

2.2 管程监检测

对该换热器管束进行电涡流监测,抽检换热管33根,部分换热管存在较大的蚀坑缺陷,其中有3根换热管减薄率大于30%,并对这3根换热管进行堵管处理,换热器管束检修完毕试压试漏正常后回装投用。

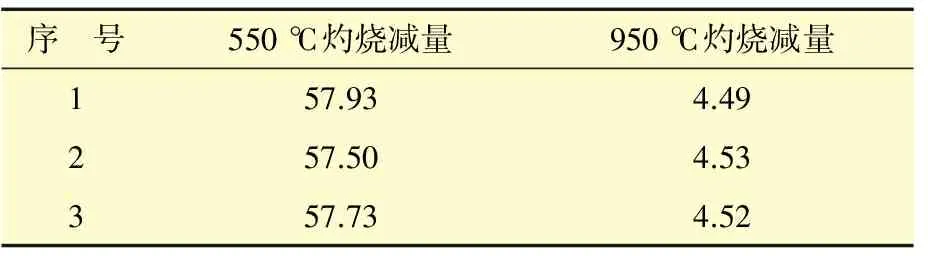

表2 垢样分析灼烧减量 w,%

汽提塔顶后冷器E-202的管程循环冷却水来自炼油新区循环水系统,炼油厂共有4个循环冷却水系统,对其水质腐蚀性进行挂片监测发现,炼油新区循环水系统挂片腐蚀速率为0.060 mm/a,而其他三个循环冷却水系统挂片腐蚀速率分别为0.001,0.005和0.016 mm/a,可见炼油新区循环水系统的腐蚀性高于其他循环水系统。此外,炼油新区循环水系统2015年1月至3月的监测挂片腐蚀速率分别为0.034,0.047和0.010 mm/a,而8月的腐蚀速率为0.060 mm/a,表明汽提塔顶后冷器E-202管程循环冷却水的腐蚀性偏大,且有上升趋势。

后冷器E-202管束电涡流检测、管束内壁垢样检测、管程循环冷却水腐蚀挂片监测结果表明,后冷器E-202管束部分换热管坑蚀严重,该后冷器为污泥型后冷器,且管程循环冷却水的腐蚀性偏大,呈上升趋势。因此,后冷器E-202管程循环水腐蚀性较大,对管束内壁造成了严重腐蚀。

3 腐蚀原因分析

综合上述汽提塔顶后冷器E-202管束宏观腐蚀调查情况及监检测结果分析,认为后冷器E-202的腐蚀主要发生在管程,即管束内壁,腐蚀介质为循环冷却水,腐蚀孔的发展方向从换热管内壁到外壁。

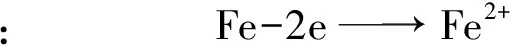

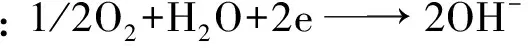

循环冷却水中Cl-、溶解氧等腐蚀介质,对管束内壁造成电化学腐蚀,反应式如下:

由于后冷器E-202管束内壁的微生物和黏泥垢样为典型的污泥型垢样,其具有严重的结垢倾向,在管内壁表面凹凸不平、流体流速减缓或滞留的一些缺陷部位,循环冷却水中的微生物和污泥就会在此处黏附、积聚,形成大量的污垢,造成冷却水流速减小,不仅导致大量的微生物在此处繁殖,而且给腐蚀介质的积聚创造了条件,促进了腐蚀的发展。

污垢下电化学腐蚀反应初期,随着阳极金属不断溶解成Fe2+,阴极的溶解氧在短时间内消耗完毕,阴极反应停止。由于污垢下空间狭窄以及腐蚀反应产物的阻挡,水中的溶解氧很难到达污垢下的腐蚀环境中,污垢下处于缺氧状态,而周围循环水中的溶解氧则比较丰富,如此形成了氧浓差腐蚀电池,促使腐蚀反应继续进行,污垢下为金属的阳极反应,周围为氧的还原反应。金属不断溶解生成Fe2+,出现过剩的正电荷,为了保持电中性,垢外Cl-迁移到垢下,与金属离子形成FeCl2,并发生水解,生成腐蚀性较强的盐酸,反应式如下:

FeCl2发生水解反应后,导致垢下溶液的pH值下降、溶液酸性增加,腐蚀加剧,垢下呈现深浅不一的蚀坑,随着蚀坑的生长,在蚀坑周围生成铁锈及其他沉积物,使蚀坑内介质处于滞流状态,这样就构成了闭塞电池。闭塞区内处于强酸环境,加快了垢下金属的溶解速度。对应地,垢外氧的还原速度也增加,使外部表面得到阴极保护,而加速了垢下金属的不断溶解,垢下金属离子进一步过剩又促使Cl-的迁入,形成FeCl2,水解后形成盐酸,使垢下酸性溶液浓度增加,加速了金属的不断腐蚀,如此循环,便形成了垢下腐蚀发展的自催化过程,可见,造成垢下腐蚀加速进行的根本原因是闭塞电池的自催化作用[1]。

在闭塞电池的自催化作用下,管束内壁出现了大量的腐蚀坑,随着腐蚀反应的加速进行,管束内壁局部腐蚀坑深度不断增加,腐蚀坑扩展方向由管束内壁向外壁进行,短时间内导致管束腐蚀穿孔泄漏。若水冷器材质为不锈钢,必须要注意Cl-导致的应力腐蚀,因为Cl-的腐蚀没有最小浓度限制,对不锈钢的腐蚀危害性很大[2]。

4 结论及建议

(1)后冷器壳程工艺介质塔顶油气对20号碳钢的平均腐蚀速率为0.002 mm/a,管束表面腐蚀轻微。

(2)管程循环冷却水具有较强的结垢倾向性,且腐蚀性较大,是造成管束内壁发生腐蚀穿孔泄漏的主要因素。

(3)闭塞电池的自催化作用是促进后冷器管束腐蚀加速发展的根本原因,与循环冷却水中的溶解氧及Cl-有密切的关系。

(4)加强循环冷却水系统的管理,减少循环冷却水中的污泥,防止其在管束内壁结垢而减缓管程循环冷却水的流速,加重了垢下的腐蚀。对循环冷却水流速进行定期测定,确保管程冷却水的流速不低于1 m/s,定期对后冷器管程进行反冲洗。

(5)改善冷却水水质,降低冷却水中的Cl-及溶解氧含量,减缓后冷器因此而产生的垢下腐蚀、Cl-腐蚀及溶解氧腐蚀,延长设备使用周期。

(6)建议对后冷器管束外表面、管程进出口部位的管板表面重新进行涂料防腐处理,隔绝冷却水中腐蚀介质与管束金属基体的接触,降低管束的腐蚀风险。

[1] 宋晓芳,张可刚.碱性条件下碳钢的缝隙腐蚀行为[J].腐蚀与防护,2008,29(10):594.

[2] Rokuro Nishimura,Yasuaki Maeda.Stress corrosion cracking of type 304 austenitic stainless steel in sulphuric acid solution including sodium chloride and chromate[J].Corrosion Science,2004,46(2):343-360.

(编辑 王菁辉)

Corrosion Analysis and Countermeasures of After-cooler at the Top of Stripping Tower of VGO Hydrogenation Unit

MaHongjie,WenJiahui

(ResearchInstituteofCNPCDushanziPetrochemicalCompany,Dushanzi833699,China)

Methods of field corrosion investigation, scale analysis, resistance probes and hanging strips monitoring were applied to investigate the corrosion of tube bundle of after-cooler at the top of stripping tower of VGO hydrogenation unit in a petrochemical company. The results show that corrosion of medium in shell side is little, and corrosion rate of carbon steel is only 0.002 mm/a, while circulating cooling water in tube side is strong corrosive and has a obvious tendency of fouling, which is the main cause of leakage in tube bundle. Self-catalysis of occluded corrosion cell in the corrosion area is the fundamental reason for the accelerated corrosion of tube, which is closely related to dissolved oxygen and chlorine ion in circulating cooling water. Accordingly, several measures are suggested to prevent the leakage of heat exchanger of cooling water, such as strengthening the management of cooling water system, improving the water quality of the system and using coating protection.

VGO hydrogenation, stripping tower, after-cooler

2016-12-15;修改稿收到日期:2017-03-20。

马红杰,工程师,硕士,2005年毕业于中国石油大学(华东)材料科学与工程专业,现在该公司从事腐蚀防护与监检测工作。E-mail:yjy_mhj@petrochina.com.cn