锆合金中氢化物的微观力学性能

张 诚, 刘敬茹, 杨 云, 宋西平(北京科技大学, 北京 100083)

锆合金中氢化物的微观力学性能

张 诚, 刘敬茹, 杨 云, 宋西平

(北京科技大学, 北京 100083)

通过吸氢试验在轧制退火态Zr-4锆合金表面制备了氢化物,并使用X射线衍射仪对其物相组成进行了分析,然后使用纳米力学探针结合扫描电镜观察研究了Zr-4锆合金中析出氢化物的微观力学性能。结果表明:Zr-4锆合金中析出的氢化物主要为δ-氢化物,其断裂韧度KIC为(1.93±0.29) MPa·m0.5,远低于α-Zr相的;其杨氏模量为95.113 GPa,与α-Zr相的相当;同时测得该δ-氢化物的纳米硬度为4.047 GPa,高于α-Zr相的;说明Zr-4锆合金中析出的δ-氢化物为硬脆相。

锆合金;氢化物;微观力学性能;纳米力学探针;断裂韧度;杨氏模量;硬度

锆合金以其较小的热中子吸收截面、优异的力学性能以及耐腐蚀性能等特性,常被用作核反应堆的包壳材料[1-2]。在其服役过程中,靠水一侧会与高温高压水汽发生氧化腐蚀反应,生成氧化锆的同时释放出氢原子。一部分氢原子结合成氢分子释放在水汽中,而另一部分氢原子则被锆合金吸收。随着时间的延长,吸收的氢原子数量逐渐增加,当其含量超过氢在锆合金中的固溶度时,则会依次析出δ-氢化物及ε-氢化物。析出的氢化物会导致锆合金的脆化[3],并促进裂纹的形成及扩展[4],因此研究氢化物的力学性能对掌握和改善锆合金的吸氢脆化具有重要意义,已经受到了国内外研究人员的极大关注。Beevers C J等[5]研究了锆合金中不同类型氢化物的拉伸性能,发现氢化物在100 ℃以下表现出较大的脆性。Puls M P等[6]测试了氢化物的压缩性能,发现δ-氢化物的屈服强度和杨氏模量高于ε-氢化物的。Yamanaka S等[7]利用超声波脉冲法测得氢化物的杨氏模量高于α-Zr基体的。Simpson L A等[8]采用紧凑拉伸试样测得δ-氢化物的断裂韧度,结果表明δ-氢化物在400 ℃以下为脆性相,其断裂韧度在0.5~5 MPa·m0.5变化。然而,上述研究均采用了传统力学性能测试手段,即采用块体氢化物试样进行测试,而对于在锆合金中析出的细小氢化物颗粒而言,这种传统的力学性能测试方法并不能精确地表征析出氢化物的力学性能。并且,由于块体氢化物试样中常常存在微裂纹等缺陷,严重影响了传统力学性能测试结果的可靠性。纳米力学探针和显微维氏硬度试验等微观力学测试方法可对微米尺度区域直接进行力学性能测试[9-10],避免传统力学性能测试方法的局限性,提高测试的可靠性。Xu J等[11]基于纳米力学探针技术,采用压痕法测试了ε-氢化物的断裂韧度。但在锆合金实际服役条件下,δ-氢化物更为普遍,因此,需要针对δ-氢化物进行力学性能表征。并且,Xu J等在测试断裂韧度时采用了半硬币裂纹开裂(Half Penny Cracking, HPC)模型,该模型仅适用于长压痕裂纹,不适用于短压痕裂纹的测试。鉴于此,笔者基于短压痕裂纹的径向裂纹开裂(Radial Cracking,RC)模型测试了δ-氢化物的断裂韧度,并且采用纳米力学探针技术,测试了δ-氢化物的杨氏模量和纳米硬度,其测试结果更加接近实际值。

1 试样制备与试验方法

试验材料为轧制退火态Zr-4锆合金(国核宝钛提供),其化学成分(质量分数/%)如下:1.2~1.7Sn;0.18~0.24Fe;0.07~0.13Cr;余Zr。试样表面先用砂纸打磨至2 000号,随后在自制的Sievert 型气体储氢仪上进行吸氢试验。吸氢过程为:放入试样后,先将试样室预抽真空至10-4Pa,然后将试样加热至900 ℃,保温30 min后充入3 atm(0.304 MPa)的高纯氘气(氘为氢的同位素),吸氢完成后炉冷至室温。试样吸氢量可通过记录吸氢试验时试样室内压力的变化测得。

利用Rigaku TTRⅢ型X射线衍射仪(XRD)对吸氢试样进行物相结构分析。用Zeiss光学显微镜观察吸氢试样的显微组织,金相试样侵蚀剂为HF+HNO3+H2O(体积比为1∶3∶6)。氢化物的杨氏模量及纳米硬度通过Nano Indenter II型纳米力学探针进行测试,试验结果取5点测试值的平均值。同时,通过显微维氏硬度计测试吸氢试样表面氢化物的显微维氏硬度,并根据显微维氏硬度压痕所产生的裂纹来测试其断裂韧度。压入的载荷分别为1.962,2.943,4.905,9.81 N(0.2,0.3,0.5,1 kgf),裂纹长度c以及压痕尺寸(压痕对角线半长)a利用Zeiss场发射扫描电镜进行测量。根据c/a的范围,基于短压痕裂纹的径向裂纹开裂(Radial Cracking, RC)模型下的Niihara公式计算其断裂韧度KIC,并对试验结果进行有效性检验。

2 试验结果与讨论

2.1 吸氢前后的物相组成和显微组织

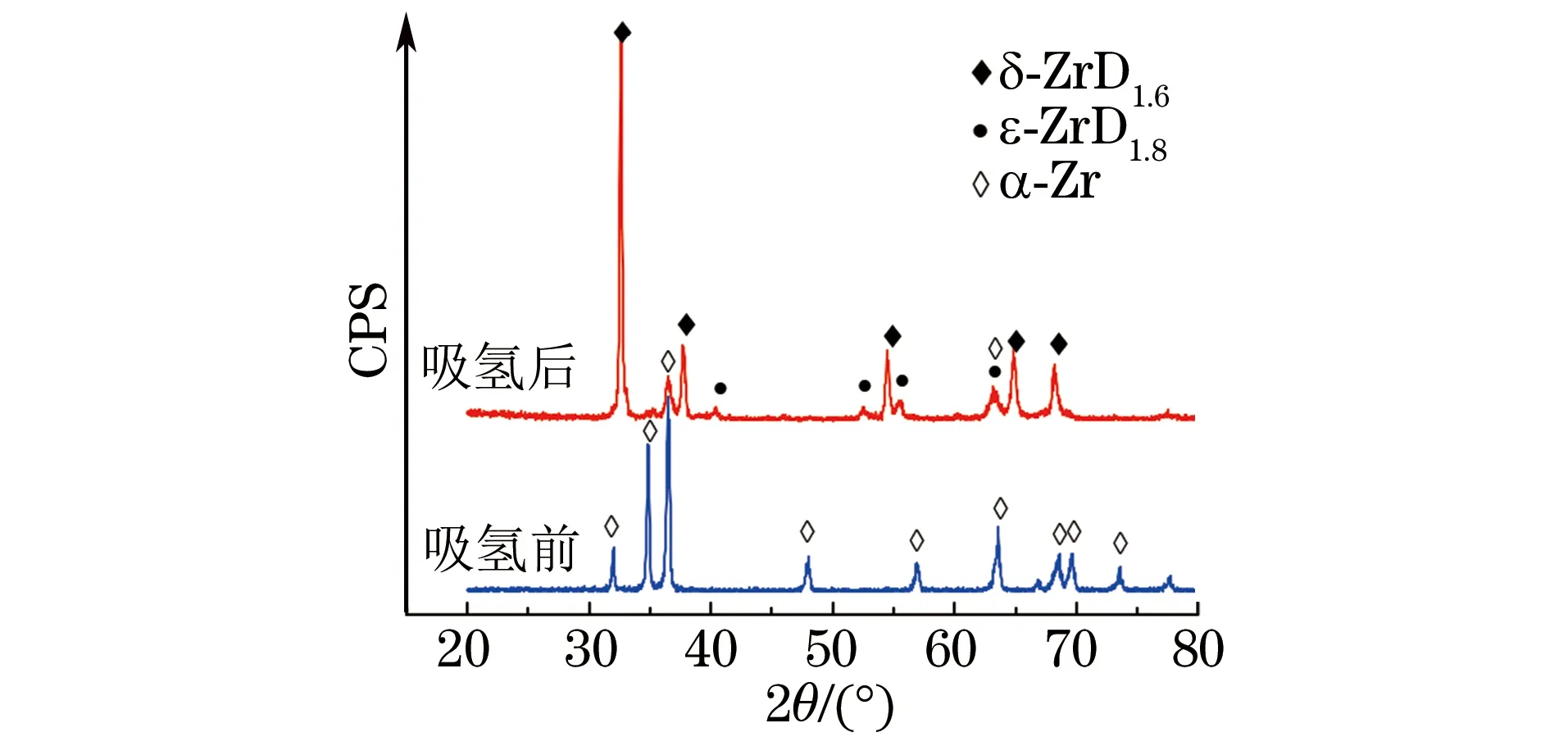

吸氢后试样的吸氢量为2.56%(质量分数,下同)。图1为试样吸氢前后表面的XRD谱,可以看出吸氢前试样主要物相组成为α-Zr,吸氢后试样表面基本由δ-氢化物和ε-氢化物组成,其中δ-氢化物占绝大多数,此外还含有少量的α-Zr基体。吸氢前试样表面的显微组织形貌如图2(a)所示,由等轴α-Zr相组成。吸氢后,试样表面显微组织形貌如图2(b)所示,可以看到大量氢化物均匀地分布于α-Zr基体内,几乎覆盖试样整个吸氢表面,与XRD分析结果相一致。

图1 试样吸氢前后的XRD谱Fig.1 XRD patterns of the sample before and after hydriding

图2 试样吸氢前后的显微组织形貌Fig.2 Microstructure morphology of the sample(a) before and (b) after hydriding

2.2 氢化物的杨氏模量及硬度

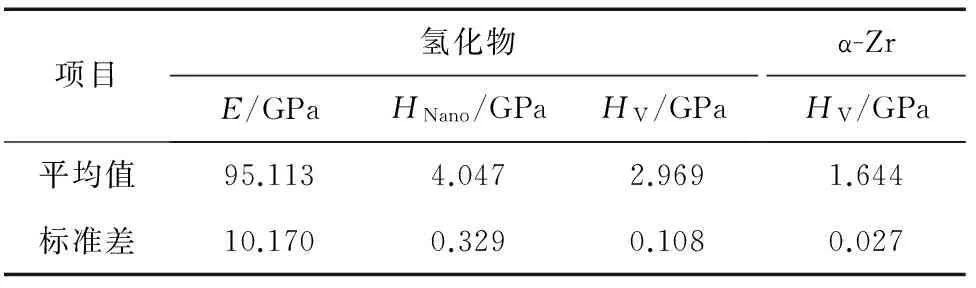

采用纳米力学探针对δ-氢化物的杨氏模量进行测试,结果如表1所示,其中E为杨氏模量,HNano为纳米硬度,HV为显微维氏硬度。测得δ-氢化物的平均杨氏模量为95.113 GPa,这与Puls M P等[6]报道的δ-ZrH1.4~1.6的杨氏模量(约96 GPa)接近,且略高于α-Zr的杨氏模量(91.34 GPa[11])。此外,采用纳米力学探针和显微维氏硬度计对δ-氢化物的硬度进行了测试,测得δ-氢化物的平均纳米硬度为4.047 GPa,高于其显微维氏硬度2.97 GPa。这可能与纳米探针的压入深度较浅,试样表面加工硬化层对测试结果的影响较大有关[12]。该氢化物的显微维氏硬度显著高于α-Zr的显微维氏硬度1.644 GPa。

表1 氢化物及α-Zr的杨氏模量及硬度Tab.1 Young’s modulus and hardness of hydride and α-Zr

2.3 氢化物的断裂韧度

维氏压头压入产生的开裂可以分为两种开裂形式,即径向裂纹开裂和半硬币裂纹开裂。研究表明,不同的c/a适用的裂纹开裂模型不同,常用计算模型见表2(表中,KIC为断裂韧度,E为杨氏模量,H为硬度,P为压头载荷,a为压痕对角线长度的一半,c为压痕中心至裂纹尖端的距离)。

表2 常见压痕法断裂韧度计算公式Tab.2 Some available formula for fracture toughness using indentation method

试验测得δ-氢化物压痕的c/a在1.26~1.47,满足Niihara公式[15]的适用范围,因此笔者采用Niihara公式[15]计算δ-氢化物的断裂韧度。其计算公式如下:

试验中,E和H分别取95.113 GPa和2.969 GPa。c和a的值取自于对不同载荷下压痕SEM形貌的测量,如图3所示。对测得不同载荷下的裂纹长度与压痕尺寸的关系进行拟合,拟合结果如图4所示。结果显示,在不同载荷下压痕尺寸a与(c-a)0.5具有良好的线性关系,证明其测量结果的可靠性。图4中的斜率反映了KIC的大小,且KIC值与压痕载荷无关。最终计算得到δ-氢化物的KIC为(1.93±0.29) MPa·m0.5,远小于α-Zr的断裂韧度(室温下大于15 MPa·m0.5[8])。Simpson L A等[8]采用紧凑拉伸试样测得δ-ZrH1.5~1.6的KIC为0.5~5 MPa·m0.5,相比之下,该试验的测试结果更加精确。Xu J等[10]采用压痕法测得ε-ZrH1.83的断裂韧度约为0.74 MPa·m0.5,低于该试验测得的δ-氢化物的断裂韧度,这说明ε-氢化物具有更高的脆性。

图3 压痕尺寸测量示意图Fig.3 Schematic diagram of indentation size measurement

图4 (c-a)0.5与a关系曲线Fig.4 Relationship curve between (c-a)0.5 and a

3 结论

利用纳米力学探针测试了核电用Zr-4合金中析出δ-氢化物的杨氏模量及硬度,并采用压痕法测试了δ-氢化物的断裂韧度,主要结论如下。

(1) 压痕法测得δ-氢化物的断裂韧度KIC=(1.93±0.29) MPa·m0.5。

(2) 纳米力学探针测得δ-氢化物的杨氏模量为95.113 GPa,纳米硬度为4.047 GPa。

[1] 王峰,王快社,马林生,等.核级锆及锆合金研究状况及发展前景[J].兵器材料科学与工程,2012,35(1):107-110.

[2] 刘建章,田振业.锆合金包壳管加工技术进展[J].稀有金属快报,2002(7):1-4.

[3] KIM J S,KIM T H,KOOK D H,etal.Effects of hydride morphology on the embrittlement of Zircaloy-4 cladding[J].Journal of Nuclear Materials,2015,456:235-245.

[4] BILLONE M C,BURTSEVA T A,EINZIGER R E.Ductile-to-brittle transition temperature for high-burnup cladding alloys exposed to simulated drying-storage conditions[J].Journal of Nuclear Materials,2013,433(1):431-448.

[5] BEEVERS C J,BARRACLOUGH K G.Some observations on the deformation characteristics of bulk polycrystalline zirconium hydrides[J].Journal of Materials Science,1969,4(9):802-808.

[6] PULS M P,SHI S Q,RABIER J.Experimental studies of mechanical properties of solid zirconium hydrides[J].Journal of Nuclear Materials,2005,336(1):73-80.

[7] YAMANAKA S,YOSHIOKA K,UNO M,etal.Thermal and mechanical properties of zirconium hydride[J].Journal of Alloys and Compounds,1999,293:23-29.

[8] SIMPSON L A,CANN C D.Fracture toughness of zirconium hydride and its influence on the crack resistance of zirconium alloys[J].Journal of Nuclear Materials,1979,87(2):303-316.

[9] 杜军,张平,赵军军,等.显微硬度法与纳米压入法测量微米级硬质薄膜硬度的比较[J].理化检验-物理分册,2008,44(4):189-192.

[10] 张丽,申亮,李瑞文,等.V-5Cr-5Ti合金富钛相析出区的显微维氏硬度测试[J].理化检验-物理分册,2014,50(9):651-654.

[11] XU J,SHI S Q. Investigation of mechanical properties of ε-zirconium hydride using micro- and nano-indentation techniques[J].Journal of Nuclear Materials,2004,327(2):165-170.

[12] KURODA M,SETOYAMA D,UNO M,etal.Nanoindentation studies of zirconium hydride[J].Journal of Alloys and Compounds,2004,368(1):211-214.

[13] EVANS A G,CHARLES E A.Fracture toughness determinations by indentation[J].Journal of the American Ceramic Society,1976,59(7):371-372.

[14] LAWN B R,EVANS A G,MARSHALL D B.Elastic/plastic indentation damage in ceramics:The median/radial crack system[J].Journal of the American Ceramic Society,1980,63(9):574-581.

[15] NIIHARA K,MORENA R,HASSELMAN D P H.Evaluation ofKICof brittle solids by the indentation method with low crack-to-indent ratios[J]. Journal of Materials Science Letters,1982,1(1):13-16.

[16] ANSTIS G R,CHANTIKUL P,LAWN B R,etal.A critical evaluation of indentation techniques for measuring fracture toughness:I,Direct crack measurements[J].Journal of the American Ceramic Society,1981,64(9):533-538.

[17] LAUGIER M T.New formula for indentation toughness in ceramics[J]. Journal of Materials Science Letters,1987,6(3):355-356.

欢迎订阅 欢迎赐稿 欢迎刊登广告和信息

Micro-mechanical Properties of Hydride in Zirconium Alloy

ZHANG Cheng, LIU Jing-ru, YANG Yun, SONG Xi-ping

(University of Science and Technology Beijing, Beijing 100083, China)

Hydride was prepared on the surface of rolled and annealed Zr-4 zirconium alloy by hydrogen absorption test. The phase compositions of the precipitated hydride were analyzed by X-ray diffractometer (XRD), and the micro-mechanical properties were studied with nano-indentation combined with scanning electron microscope (SEM) observation. The results show that the hydride precipitated in the Zr-4 zirconium alloy was mainly δ-hydride. The fracture toughnessKICof the δ-hydride was (1.93±0.29) MPa·m0.5which was far lower than that of α-Zr phase, the Young’s modulus of it was 95.113 GPa which was close to that of α-Zr phase, and the nano-hardness of it was 4.047 GPa which was higher than that of α-Zr phase. So the δ-hydride precipitated in the Zr-4 zirconium alloy is a kind of hard and brittle phase.

zirconium alloy; hydride; micro-mechanical property; nano-indentation; fracture toughness; Young’s modulus; hardness

2016-04-20

国家自然科学基金资助项目(21171018,51271021)

张 诚(1990-),男,博士研究生,主要从事金属基储氢材料研究。

宋西平(1966-),男,教授,主要从事储能材料研究,xpsong@skl.ustb.edu.cn。

10.11973/lhjy-wl201702002

TG146.4

A

1001-4012(2017)02-0085-04