连续钢箱梁吊装施工及其力学特性的分析

彭观众

(湖南路桥建设集团有限责任公司, 湖南 长沙 410004)

连续钢箱梁吊装施工及其力学特性的分析

彭观众

(湖南路桥建设集团有限责任公司, 湖南 长沙 410004)

以某桥梁为实例,主桥采用等截面连续钢箱梁结构,全桥配跨为(25+58+25)m。选用钢箱梁吊装施工方案及流程。在钢箱梁梁块运输、吊装整体过程中,钢箱梁结构以及具备充足的强度和刚度,是结构稳定与满足正常成桥状态的关键。为此,运用大型通用有限元软件,对钢箱梁运输过程以及吊装过程建立了精度的壳单元建模,对整体内力与局部变形进行了分析,并得出相应结论,为指导钢箱梁安全施工提供理论保障。

钢箱梁; 整体吊装; 壳单元; 内力分析; 局部变形

0 引言

随着我国基础设施建设的加快和施工技术的提高,钢箱梁由于具有自重轻、经济、架设方便等优点,成为工程中常采用的结构形式,它一般由顶板、底板、腹板和横隔板、纵隔板及加劲肋等通过全焊接的方式连接而成。实际应用中,钢箱梁的吊装施工是一个复杂过程。黄庄灯等[1]对桥面吊机的自重和吊装荷载通过支点力传递给钢箱梁,分析了支承钢箱梁在吊装过程中的受力状况及应力分布情况,从而确保施工过程的安全。郑浩楠等[2]介绍了大节段钢箱梁整体制造和整体吊装的施工工艺。张永涛等[3]对吊装设备进行选型研究。周旭[4]介绍了变幅式桥面吊机的安装调试与试吊、钢箱梁吊装施工。郑立庆[5]通过对钢箱梁吊装施工的探讨,对箱梁分段、支架搭设、吊点布置、吊装控制要素、吊机选用及受力验算的要求做了详细的分析。

以往壳结构广泛应用于航空业工程、石油化工业以及大型工程机械起重设备的箱体、臂架桥梁结构等[6]。在行业设计剖析中选用板壳单元进行结构分析,可以解足够的精度与良好的效果,因此本文考虑以某桥梁为实例,选用壳单元对钢箱梁结构建立有限元模型,运用ABAQUS有限元软件,对钢箱梁梁块运输、吊装过程进行受力分析,确保施工过程中支承钢箱梁的安全,同时为同类钢箱梁吊装施工提供一些参考。

1 有限壳单元的基本理论

对于大型复杂结构的有限元分析,由于其结复杂,一般常采用一部分离散为实体单元,一部分离散为壳单元的体壳组合结构模型。对于体壳组合结构模型,由于体壳单元节点自由度不一致,因此需要研究和解决两类不同类型的耦合问题。如图1所示,三维实体单元与壳单元之间有2个共用节点,对于三维实体单元,节点i的物理自由度可以表示为:

对于壳单元,在节点i的物理自由度为:

图1 三维实体单元与壳单元共用节点

2 工程概况

某桥梁平面位于半径为326.1 m的圆曲线和缓和曲线上,全桥同时在半径 1 833 m的竖曲线上,中跨跨越江河,南北走向,线路中心与河道斜交角度为右偏80°,桥梁起点桩号为K3+242.500(北端),终点桩号为K3+325.500(南端),桥梁中心桩号为K3+271.500,桥梁总长为108 m,桥梁宽度为30.7 m,局部变宽。主桥采用等截面连续钢箱梁结构,全桥配跨为(25+58+25)m。主桥采用等截面全焊钢箱梁结构,单箱十室。道路中心线处梁高为1.9 m,宽度为30.7 m,顶板设置1.5%单向横坡,底板与顶板平行,顶板厚度为18mm,中墩位置顶板变厚设计为20 mm,底板钢板厚度为18mm,挑臂斜底板和挑臂装饰板均设计为12 mm钢板,钢板材质为Q345QC。横隔板均按径向布置,在道路中心线处间距为3.0 m,支座中心线处横隔板厚度为20 mm,其余横隔板厚度为14 mm,腹板厚度为14 mm。全桥共设置普通横隔板38道,4道横梁,9种形式;纵隔板(腹板)11道,钢箱梁标准横断面如图2。

图2 连续钢箱梁标准横断面示意(单位:cm)

2.1 吊装方案确定

根据本工程的钢构件超长超宽,具有重量大、运输线路长、数量多、历时长等特点,本桥梁工程总的吊装施工方案为:汽车吊+浮吊,以浮吊为主吊设备;晚上运输,白天吊装。钢箱梁采用支架法安装。钢箱梁纵向分为A、B、C、D、E 5段,横向分为20块吊装块,其中:A分段设计为1个横向吊装块,B分段分为(B-1~B-6)6个分块,C分段分为(C-1~C-6)6个分块,D分段分为(D-1~D-6)6个分块,E分段设计为1个横向吊装块。由于本工程桥梁与河道斜交(右偏80°),又航道部门要求施工必须留出通航尺寸(22 m),不允许在河道内设置临时支架,使得本桥梁分段较长,增大桥梁安装难度。结合现场情况,钢箱梁吊装采用1台160 t浮吊(銘鑫浮吊6) 作为主吊,350 t汽吊作为辅吊。

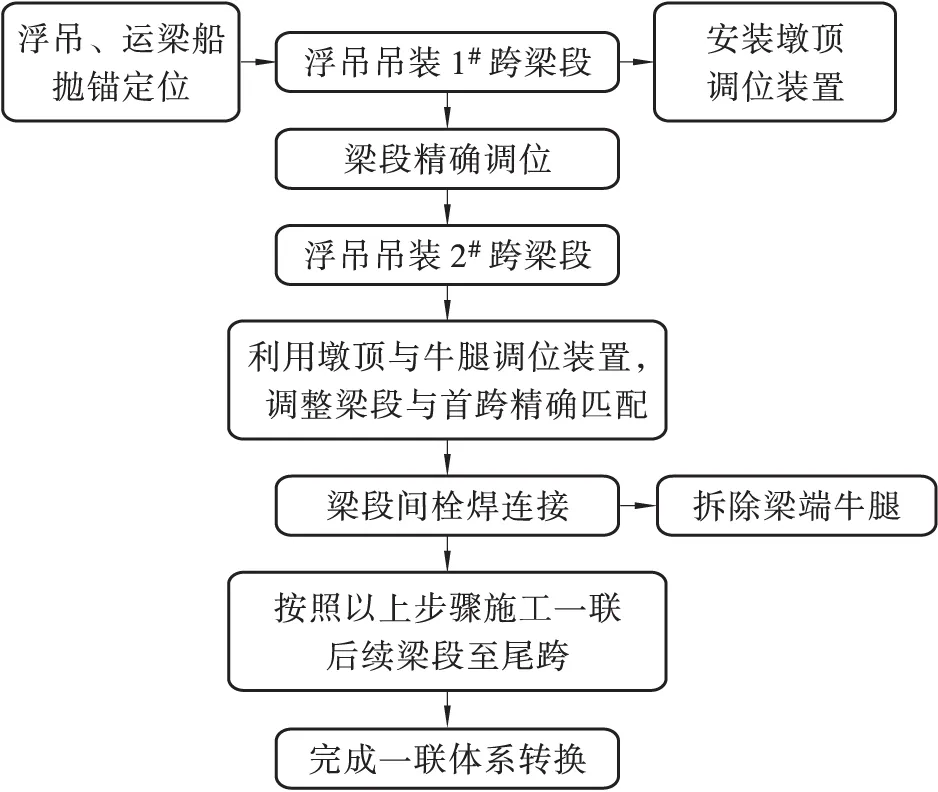

2.2 钢箱梁吊装施工流程

按照公路钢箱梁一般制造方法,结合现场河道桥位安装环境,同时满足吊装要求,把钢箱梁按照纵向 (顺桥向) 分段、横向分块原则在预制场内整胎正装制作即在胎架上组拼、焊接和预拼装一次性完成,然后分段分块脱胎,运至现场进行吊装。安装顺序是由主桥两端向中间安装,并从3号桥台开始安装,每一段由桥梁外弧向内弧依次安装,即:A→B→C←D←E,先安装桥梁两端A、E两个横向块,再安装B、D纵向吊装块,最后安装合拢段C。箱梁吊装施工中,桥面吊机在船上或附近码头拼好后用浮吊直接吊至桥面进行安装。安装调试完毕后,就可以在桥塔主跨侧进行梁段的悬拼施工。同塔的2台桥面吊机同时起吊钢箱梁,从主墩开始,起吊钢箱梁段就位,调整梁段的斜率,与前一梁段进行临时连接,精确控制相邻梁段间缝宽接近于设计值,完成箱梁全部截面的焊接,第1次张开拉索;桥面吊机移去前面位置,第2次张开拉索,起吊下一段钢箱梁段,完成临时连接,依次循环标准梁段安装。钢箱梁吊装流程如图3所示。

图3 钢箱梁吊装流程

3 钢箱梁有限元模型分析

根据浮吊大节段吊装方案,首跨梁段施工时,直接利用浮吊吊装至墩顶临时支座上方,并精确控制位置;当中跨及尾跨梁段施工时,一端利用梁端临时牛腿挂设于已架梁段悬臂端,另一端支撑于墩顶临时支座上方,并利用牛腿与墩顶处的调位装置精确调位。相邻节段之间钢箱梁完成焊接连接后,再进行下一跨梁段施工。本次计算选用壳单元进行建模,牛腿结构和钢箱梁均选用30×200×360钢板,钢板材质均选用Q345C钢制造,取最长C2块钢箱梁进行变形计算,内容包括运输过程中变形及钢箱梁在吊装过程中的变形。C2块钢箱梁长39.2 m,宽5 m,重量为117 t。钢箱梁通过ABAQUS有限元分析时,考虑钢箱梁在施工阶段是采用悬臂拼装的特点,钢箱梁段间焊缝连接处的边界条件用全固结模拟,另一端部位移边界条件为全自由,即将梁段考虑为单悬臂构件。

3.1 壳单元建模剖析

为了提高求解精度,采用ABAQUS壳单元进行建模,其计算效率大大提高,位移变化趋势几乎一致,应力会在交界处呈现一定程度的不连续,但对整体应力并不影响。钢箱梁弹性模量取206 GPa,泊松比取0.3,如图4所示有限元模型。

图4 C2块有限元模型

3.1.1 模型荷载及约束情况

钢箱梁采用运梁车进行运输,运梁车由车头及托跑组成,钢箱梁出厂时将运梁车上托盘与钢箱梁进行焊接固定,本次模拟通过对钢箱梁底部靠边侧2 m处(0.15 m×5 m=0.75 m2)范围进行纵向、横向、竖向3向约束。钢箱梁运输过程中,钢箱梁主要承受自身的自重荷载,考虑到运输过重中竖直方向可能出现的冲击情况,取1.3荷载冲击系数。 即计算运输重量G=1.3×117×9.8 kN=1 490.6 kN。

3.1.2 计算结果

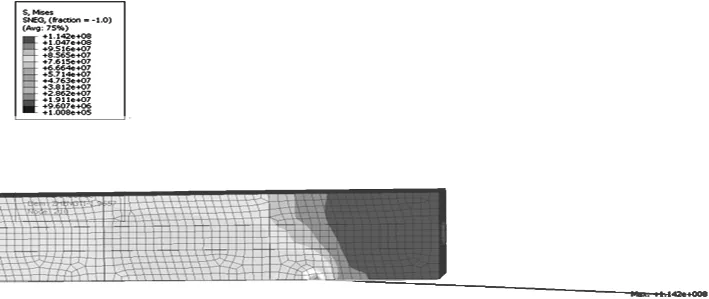

1) 采用ABAQUS有限元建模进行计算,取最长C2块钢箱梁进行变形验算,如图5所示,钢箱梁最大Mises应力值,而钢箱梁最大Mises应力部位如图6所示。

图5 钢箱梁Mises应力云图

图6 钢箱梁最大Mises应力部位

由图5和图6可知,钢箱梁在运输过程中最大应力位置为运梁车托盘与箱梁接触部位,最大压应力为114.2 MPa,小于200 MPa容许值。钢箱梁各个部位的位移情况如图7所示。

图7 钢箱梁位移云图

由图7可知,钢箱梁最大变形位置为跨中腹板缺失处(另一侧有腹板处变形较小)。钢箱梁最大变形为14.3 mm,小于35 200 mm/500=70.2 mm,钢箱梁变形满足规范要求。

3.2 实体单元建模剖析

吊装模型与运输模型类似取最重块C2进行计算,为了提高求解精度钢箱梁采用壳单元进行模拟,而吊耳采用实体单元进行模拟。如图8所示,箱梁吊装采用8点起吊。吊耳一侧布置4只,布置位置为箱梁横隔板上方,横向间距为4.6 m,纵向间距为6 m。

图8 箱梁吊装有限元模型

3.2.1 模型荷载及约束情况

钢箱梁起吊过程中主要承受自身的自重荷载,考虑到起吊过程中竖直方向出现的冲击情况,取1.3荷载冲击系数。即计算吊装重量为G=1.3×117×9.8 kN=1 490.6 kN。

1)钢箱梁吊装时采用卸扣扣紧吊耳进行起吊,因此计算时将吊耳穿孔进行3向约束。

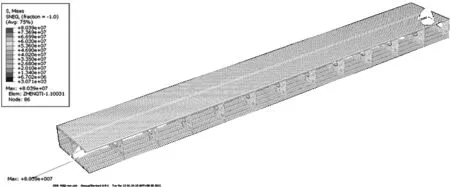

如图9~图12所示钢箱梁在吊装过程中最大应力位置出现在吊耳下方U型加劲肋与横隔板交界处,最大拉应力为92.4 MPa,小于170 MPa容许值,符合规范要求。

图9 荷载施加情况

图11 钢箱梁Mises应力云图

图12 钢箱梁最大Mises应力部位

图10 约束条件情况

如图13所示钢箱梁最大变形位置为跨中腹板缺失处(另一侧有腹板处变形较小)。钢箱梁最大变形为3.7 mm,小于23 200 mm/500=46 mm,钢箱梁变形满足规范要求。

图13 钢箱梁位移云图

4 结论

本文通过有限单元壳理论建立了等截面连续钢箱梁结构以及钢箱梁的整体模型,利用ABAQUS软件,分别对钢箱梁结构运输过程和吊装过程的受力和变形情况进行仿真分析,结果表明:

1) 在钢箱梁的运输过程中,最大应力集中在运梁车托盘与箱梁接触部位,最大压应力为114.2 MPa;箱梁最大变形位置为跨中腹板缺失处,最大变形为14.3 mm。

2) 在钢箱梁的吊装过程中,钢箱梁最大应力位置出现在吊耳下方U型加劲肋与横隔板交界处,最大拉应力为92.4 MPa;钢箱梁最大变形位置为跨中腹板缺失处,最大变形为3.7 mm。

通过以上结果可知,钢箱梁在运输过程中的最大应力和变形量比吊装过程的大,且两个过程中,有限元仿真计算值满足规范要求,为指导钢箱梁安全施工提供理论保障。

[1] 黄庄灯,邓年春,陈立.桥面吊机吊装支承钢箱梁应力分析[J].广西工学院院报,2012,9(23):91-94.

[2] 郑浩楠,杨帅,朱曼.连续钢箱梁桥大节段吊装关键问题分析[J].交通科学与工程,2015,6(2):46-51.

[3] 张永涛,周仁忠,高纪兵.崇启大桥大节段整体吊装技术研究[J].公路,2011,10(10):83-89.

[4] 周旭.荆岳公路大桥南主跨钢箱梁吊装施工技术[J].公路工程,2013,38(5):184-187.

[5] 郑立庆.钢箱梁吊装施工探讨[J].山东交通科技,2014(6):92-93.

[6] 付帅.基于Abaqus的体壳单元组合建模研究[J].机械制造与自动化,2014(3):102-104.

1008-844X(2017)02-0219-05

U 445.4

A