服役U71Mn钢轨疲劳裂纹萌生及扩展分析*

高文理,钦凤,金滩,谢桂芝

(1.湖南大学 材料科学与工程学院,湖南 长沙 410082; 2.湖南大学 机械与运载工程学院,湖南 长沙 410082)

服役U71Mn钢轨疲劳裂纹萌生及扩展分析*

高文理1†,钦凤1,金滩2,谢桂芝2

(1.湖南大学 材料科学与工程学院,湖南 长沙 410082; 2.湖南大学 机械与运载工程学院,湖南 长沙 410082)

采用HV-1000型显微维氏硬度计、光学显微镜、扫描电子显微镜和能谱仪等手段,研究了服役后U71Mn钢轨表层力学性能、轨距角处的显微组织以及裂纹萌生和扩展机理.结果表明:钢轨表层轨距角处的硬化程度最严重,并且该区域沿列车运行方向呈现出较为严重的剪切塑性变形,裂纹容易在该处萌生.钢轨轨距角处的裂纹萌生受到表层切应力分布状态、表面摩擦因数以及表层夹杂物等的综合影响,钢轨表层受到循环应力的反复作用,在加工硬化的作用下材料局部发生硬化,塑韧性降低,另外钢轨表层有大量长条状的MnS夹杂物,这些因素都极大地促进了疲劳裂纹的萌生.轨距角处的裂纹沿着钢轨表层剪切塑性变形的方向扩展,主要方式是穿晶扩展,裂纹间隙中较多的氧化物对裂纹扩展有较大的促进作用.

U71Mn钢轨;裂纹萌生;夹杂物;裂纹扩展

铁路交通运输是我国国民经济发展的大动脉,在我国经济社会中占有重要地位,而钢轨作为铁路线路的重要组成部分,是影响行车安全的重要因素.高速和重载是我国铁路运输的发展方向,随着运行速度、列车轴重和行车密度的增加,钢轨表层的接触疲劳损伤也越来越严重.钢轨在交变应力下会萌生微观裂纹,若不及时处理,微观裂纹会发展成宏观裂纹,宏观裂纹继续扩展就会导致钢轨失效,这会极大地增加铁路运输成本,也会对行车安全造成极大的威胁[1-4].因此对钢轨疲劳裂纹的萌生和扩展情况进行分析研究能够为预防钢轨疲劳损伤提供理论依据.

国内外众多学者对钢轨损伤有一定的研究,刘启跃等[5]分析了高速与重载铁路钢轨损伤和预防技术的差异;赵骏韦等[6]研究了U75V货运重轨在服役过程中的损伤形态及其疲劳损伤机理;丁昊昊等[7]研究了轮轨材料的合理匹配等等;Lo等[8]研究了新钢轨和四种服役时间不同的旧钢轨残余应力特征;Garnham等[9]研究了珠光体钢轨中早期滚动接触疲劳裂纹的萌生情况.通过文献阅读可以发现关于钢轨中裂纹萌生和扩展机理的研究较少.

U71Mn钢轨是我国使用时间最长、最广泛的C-Mn钢轨,有较好的韧、塑性,尤其低温性能较好,焊接性能优良.本文研究了U71Mn轨道钢在服役过程中疲劳裂纹萌生和扩展的机理,对预防钢轨损伤及制定合理的钢轨维护方案提供有价值的参考.

1 试验材料和方法

1.1 试验材料

本文使用的试验材料是在平直轨道上服役后的钢轨,钢轨牌号是U71Mn,规格为60 kg/m,其化学成分列于表1.

表1 U71Mn钢轨化学成分Tab.1 Chemical composition of U71Mn rail

1.2 试样制备

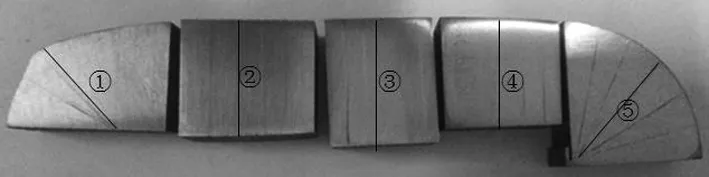

按图1(a)中黑线所示位置对钢轨进行线切割,切割成5个小试样,厚度约为6 mm,线切割后的试样如图1(b)所示,制备3组这样的平行试样.

图1 钢轨试样制备示意图Fig.1 Preparation of rail samples (a)the position of WEDM,(b)specimen

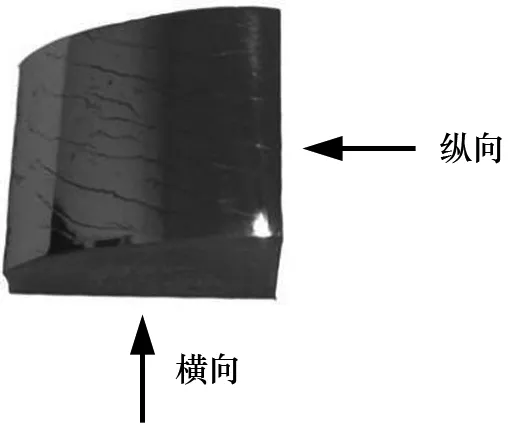

1.3 试验方法

如图2所示,利用显微维氏硬度计在所取试样横截面上沿着线①,线②,线③,线④和线⑤由表面往深度方向进行硬度测试,在1 mm内每隔0.2 mm测试硬度,2~5 mm深度每隔0.5 mm进行测试,5 mm深度以上每隔1 mm进行测试,直到10 mm深度处.

图2 硬度测试示意图Fig.2 Hardness testing measurement

图3是钢轨轨距角处试样经打磨抛光后的宏观示意图.对试样箭头所示的面进行粗磨、抛光、腐蚀(腐蚀液为饱和苦味酸溶液),随后利用光学显微镜以及SEM对其显微组织和裂纹进行观察,并用能谱仪测试试样中夹杂物的成分,综合分析钢轨中裂纹萌生及扩展机理.

图3 轨距角宏观裂纹示意图Fig.3 Macroscopic crack on the gauge corner

2 试验结果与分析

2.1 硬度及显微组织

图4所示为钢轨横截面上线①到线⑤硬度沿深度方向的变化曲线.线①表层硬度最高,线②和线④的表层硬度次之,这3条线上的硬度都沿着深度方向呈下降趋势,深度超过4 mm后趋于平稳;线③表面硬度略高于内部,硬度沿深度方向变化不大;线⑤表层硬度低于内部,深度超过0.4 mm后趋于平稳.

图4 钢轨横截面上不同位置的硬度曲线Fig.4 Hardness-depth curve of the rail cross section

轮轨在接触过程中主要为点接触,接触面积较小而载荷较大,所以钢轨表面需承受较大的接触应力.接触应力超过材料屈服强度便会产生塑性变形,引起加工硬化,导致硬度升高.由硬度变化曲线可知,线①处表层加工硬化最严重,受到的接触应力最大,对应钢轨轨距角处;线②、线③和线④处表层加工硬化程度较轻微,对应钢轨轨顶接触区;线⑤处表层没有加工硬化,对应非接触区.轨距角处表层受到的接触应力最大,会产生较大的塑性变形,裂纹容易从这里萌生,因此切取钢轨这个位置进行制样,如图3所示.

图5(a)(b)(c)和(d)分别为光学显微镜以及扫描电镜下观察到的钢轨轨距角处沿列车运行方向的内部及表层的显微组织.从图5(a)(b)中可以看到钢轨内部为未发生变形的细片状珠光体组织,图5(c)(d)中可以看到在轨距角表层组织塑性变形严重,晶粒被明显拉长,渗碳体在高应力作用下被压碎细化,使材料发生硬化,韧性和塑性降低,裂纹容易在此处萌生并发生扩展.

图5 钢轨轨距角处表层和内部显微组织Fig.5 The surface and internal microstructure of gauge corner,(a)internal (OM),(b) internal (SEM), (c) surface (OM),(d)surface (SEM)

2.2 裂纹萌生

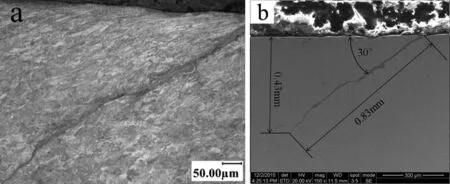

图6(a)(b)分别是钢轨轨距角处与列车运行方向平行的截面处的裂纹在光学显微镜和扫描电镜下的示意图.从图6(a)中可以看到裂纹沿着表面塑性变形的方向扩展,扩展角度约为30°,图6(b)显示裂纹长度约有0.83 mm,深度约为0.43 mm.

图6 微观裂纹示意图Fig.6 Microscopic crack,(a)OM,(b)SEM

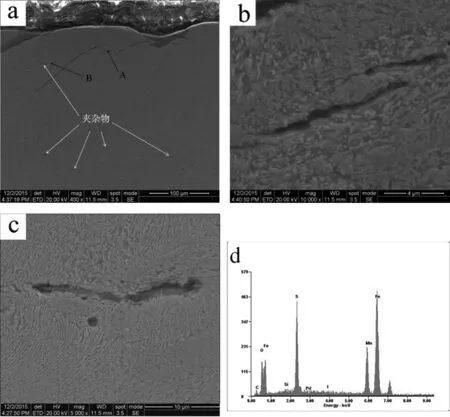

图7是钢轨表层夹杂物分布以及一些微裂纹的示意图.钢中夹杂物一般是在冶炼和浇注过程中产生或混入的非金属相,是一些金属元素和非金属元素反应而生成的化合物,以氧化物和硫化物为主[10].图7(c)为图7(a)中B处放大后的扫描电镜图,图中夹杂物呈长条状,经能谱分析,该夹杂物中Mn和S含量比较高,所以可以判断该夹杂物为MnS,夹杂物边界和基体发生了脱离,当夹杂物完全脱离基体便会产生空穴,萌生裂纹.裂纹容易在MnS周围萌生,主要原因是MnS的热膨胀系数比钢轨材料大,在冷却过程中比周围材料收缩快,使该处产生拉应力,削弱了MnS和钢轨的结合强度,容易导致夹杂物与母材脱开,从而在原来的夹杂物处形成空穴,造成应力应变集中,萌生疲劳裂纹[11-12].从图6(a)中可以看到钢轨表层有较多长条状的夹杂物,这些夹杂物极大地促进了次表面裂纹的萌生.

图7(b)是图7(a)中A处放大后的扫描图片,该处轮轨运行过程中,钢轨承受周期性接触应力的作用,在接触应力反复作用下,塑性变形反复进行,材料表层产生硬化,材料的塑性和韧性降低,在该处形成裂纹,可见钢轨表层受到较大切应力时会在塑性变形较严重的地方萌生裂纹.

图7 微裂纹、夹杂物示意图Fig.7 Microcrack and inclusions (a)inclusion distribution,(b)microcrack,(c)inclusion, (d)energy spectrum diagram of the inclusion

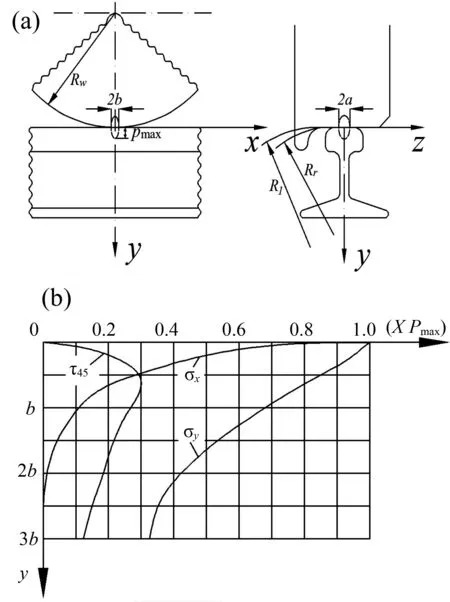

图8为轮轨接触受力示意图.假定车轮和钢轨是两个互相垂直的弹性圆柱体,根据赫兹接触理论,两者的接触面是一个椭圆形,椭圆的长半轴和短半轴长分别为a,b,如图8(a)所示,在接触椭圆中心,接触压应力最大.图8(b)所示为轮轨接触时,轨头顶面接触面下在y轴上的应力分布,σx和σy分别是沿钢轨长度方向和深度方向的压应力,τ45是与钢轨表面呈45°的切应力,最大的位置在y=0.786b处[13],切应力是引起裂纹萌生的主要原因,裂纹容易在最大切应力处萌生,所以在距钢轨表面0.786b的位置容易萌生裂纹,这个深度处的夹杂物容易成为裂纹源.以上属于纯滚动的情况,在实际轮轨接触中,轮轨间既有滚动接触,也伴有滑动摩擦,此时摩擦力的应力场和接触应力的应力场相互叠加,将改变接触区的应力和应力分布,摩擦力和最大切应力叠加的综合切应力的最大值从y=0.786b处向表层移动,当摩擦因数大于0.1时,综合切应力的最大值将移动到钢轨表面[14],裂纹萌生的位置也会随之向钢轨表面移动,如图9所示.

图8 轮轨接触受力示意图[9]Fig.8 Wheel/rail contact and stress distribution (a) wheel/rail contact,(b) stress distribution

图9 萌生于表面的裂纹Fig.9 Crack on the surface

从上述分析中我们可以得出接触疲劳裂纹萌生包含表面裂纹萌生和次表面裂纹萌生.裂纹萌生由剪切应力引起,在最大剪切应力处形成,最大剪切应力处的夹杂物对裂纹萌生起到较大促进作用.另外裂纹萌生位置会由于钢轨表面的滑动摩擦力而向表面移动.

图10为疲劳裂纹扩展方式示意图.裂纹的扩展驱动力来自轮轨接触时受到的应变能[15],表层受到的应变能大,裂纹沿着组织被拉长的方向发展.图10(a)中可以看到裂纹扩展到一定深度会产生分裂,出现二次裂纹,二次裂纹在消耗主裂纹能量的同时也阻碍了主裂纹的扩展.图10(b)为裂纹中部的扩展方式,从图中可以看到裂纹以穿晶扩展的方式向内部生长.图10(c)是裂纹尖端的示意图,该处受到的应变能大大减小,尖端沿晶界继续扩展.从图中还可以看到裂纹间隙及尖端充满了填充物,经能谱分析,这些填充物含大量的Fe和O元素,因此推测其为氧化物,钢轨受到反复拉压应力的作用,这些氧化物会促进裂纹生长,造成钢轨的严重破坏.

图10 裂纹扩展示意图Fig.10 Crack propagation (a)crack branching,(b)the middle of the crack, (c)crack tip,(d) energy spectrum diagram of the gap

3 结 论

1)服役后的U71Mn钢轨轨距角处表层塑性变形较严重,珠光体组织中渗碳体被压碎细化,使钢轨表层产生较严重的硬化,钢轨表层材料韧性和塑性降低,因此裂纹容易在钢轨轨距角处萌生.

2)钢轨轨距角接触疲劳裂纹在表层最大切应力和非金属夹杂物的共同作用下萌生.纯滚动条件下,最大切应力在离钢轨表面0.786b(b为轮轨接触斑的短半轴长)深度处,裂纹容易在此深度夹杂物处萌生.实际情况中车轮和钢轨会产生滑动,由滑动产生的摩擦力的应力场和接触应力的应力场相互叠加,使切应力最大值向钢轨表层移动,裂纹萌生的位置随之向钢轨表层移动.

3)钢轨中裂纹扩展到一定深度会产生分裂,扩展初期主要方式是穿晶扩展,后期扩展的主要方式是消耗能量较少的沿晶界扩展;裂纹间隙中充斥着氧化物,在反复拉压作用下,这些填充物对裂纹扩展有一定的促进作用.

[1] 赵雪芹,王文健,钟雯,等. 钢轨滚动疲劳裂纹与磨损耦合关系研究[J]. 铁道学报,2009,31(2):84-87.

ZHAO Xueqin,WANG Wenjian,ZHONG Wen,etal. Study on coupling relation between rolling fatigue crack and wear of rail [J]. Journal of the China Railway Society,2009,31(2):84-87.(In Chinese)

[2] 赵雪芹,钟雯,王文健,等. 高速重载线路钢轨损伤特性分析[J]. 润滑与密封,2007,32(10):100-138.

ZHAO Xueqin,ZHONG Wen,WANG Wenjian,etal. Analysis of rail damage behavior of high-speed and heavy-haul railway[J]. Lubrication Engineering,2007,32(10):100-138. (In Chinese)

[3] 王文健,郭俊,刘启跃. 轮轨磨损与滚动疲劳裂纹损伤关系及预防研究[J]. 中国表面工程,2010,23(3):106-109.

WANG Wenjian,GUO Jun,LIU Qiyue. Study on relationship between wear and rolling fatigue crack of wheel/rail and prevention measures[J]. China Surface Engineering,2010,23(3):106-109. (In Chinese)

[4] 徐金国,傅茂海. 重载铁路轮轨磨损原因探讨[J]. 铁道机车车辆,2008,28(4):12-15.

XU Jinguo,FU Maohai. Investigate on wheel/rail wear of heavy haul railway[J]. Railway Locomotive & Car,2008,28(4):12-15. (In Chinese)

[5] 刘启跃,王文健,周仲荣.高速与重载铁路钢轨损伤及预防技术差异研究[J].润滑与密封,2007,32(11):11-14.

LIU Qiyue,WANG Wenjian,ZHOU Zhongrong. An investigation on difference of rail damage and preventive technique of high-speed and high-haul railway[J]. Lubrication Engineering,2007,32(11):11-14. (In Chinese)

[6] 赵骏韦,陈宸,胡正飞,等.U75V货运重轨服役损伤及裂纹扩展行为研究[J].上海金属,2011,33(1):13-17.

ZHAO Junwei,CHEN Chen,HU Zhengfei,etal. Research of damage and crack propagation in U75V rail steel used in heavy-haul railway[J]. Shanghai Metals,2011,33(1):13-17. (In Chinese)

[7] 丁昊昊,付志凯,郭火明,等.三种钢轨材料与车轮匹配时滚动磨损与损伤行为[J].摩擦学学报,2014,34(3):233-239.

DING Haohao,FU Zhikai,GUO Huoming,etal. Rolling wear and damage behaviors between three kinds of rail materials and wheel material[J]. Tribology,2014,34(3):233-239. (In Chinese)

[8] LO K H, MUMMERY P,BUTTLE D J. Characterization of residual principal stresses and their implications on failure of railway rails[J].Engineering Failure Analysis,2010,6(17):1273-1284.

[9] GARNHAM J E,DDVIS C L. Very early stage rolling contact fatigue crack growth in pearlitic rail steels[J]. Wear,2011,271(1/2):100-112.

[10]梁旭,周清跃,张银花,等.钢轨中大尺寸外来夹杂物分析[J].钢铁,2015,50(5):54-58.

LIANG Xu,ZHOU Qingyue,ZHANG Yinhua,etal. Analysis of large-size external inclusions in rails[J]. Iron and Steel,2015,50(5):54-58. (In Chinese)

[11]米国发,刘彦磊,张斌,等.夹杂物对轮毂裂纹萌生的影响[J].铁道学报,2010,32(4):108-113.

MI Guofa,LIU Yanlei,ZAHNG Bin,etal. Influence of inclusions on crack initiation in wheel-rim[J]. Journal of the China Railway Society,2010,32(4):108-113. (In Chinese)

[12]李泽峰,王经涛,欧屹,等.GCr15钢滚珠丝杠副的接触疲劳行为[J].金属热处理,2015,40(10):195-199.

LI Zefeng,WANG Jingtao,OU Yi,etal. Contact fatigue behavior of GCr15 steel ball screw[J].Heat Treatment of Metals,2015,40(10):195-199. (In Chinese)

[13]颜秉善,王其昌.钢轨力学与钢轨伤损[M].成都:西南交通大学出版社,1989:45-58.

YAN Bingshan,WANG Qichang. Rail mechanics and damage[M]. Chengdu:Southwest Jiaotong University Press,1989:45-58. (In Chinese)

[14]束德林.工程材料力学性能[M].北京:机械工业出版社,2007:154-156.

SHU Delin. Mechanical properties of engineering materials[M]. Beijing:China Machine Press,2007:154-156. (In Chinese)

[15]郭火明,王文健,刘腾飞,等. 重载铁路钢轨损伤行为分析[J]. 中国机械工程,2014,25(2):267-272.

GUO Huoming,WANG Wenjian,LIU Tengfei,etal. Analysis of damage behavior of heavy-haul railway rails[J]. China Mechanical Engineering,2014,25(2):267-272. (In Chinese)

Analysis of Fatigue Crack Initiation and Propagation on U71MnSteel Rail during Service

GAO Wenli1†,QIN Feng1,JIN Tan2,XIE Guizhi2

(1.College of Materials Science and Engineering,Hunan University,Changsha 410082,China;2.College of Mechanical and Vehicle Engineering,Hunan University,Changsha 410082,China)

The mechanical properties, microstructure, and crack initiation and propagation of U71Mn steel rail after service were studied by the techniques of microsclerometer, optical microscope, scanning electron microscope (SEM), and energy disperse spectroscopy. The results indicate that the hardening degree on the gauge corner of the rail is the most serious, and the plastic deformation is very serious in this section. Thus, the crack may initiate on the gauge corner, and the crack initiation is influenced by the shear stress, surface friction coefficient and inclusions. Meanwhile, the microstructure on the surface will deform again and again under the cyclic stress, and the breakdown of the grains will harden the materials and decrease the toughness and ductility. Moreover, there are many lath-shape MnS inclusions in the rail, which all promote the initiation of the crack. The crack in the rail propagates along the surface plastic deformation, and the path of crack growth is transgranular. There is much iron oxide in the gap of the crack, which can also promote the propagation of the crack.

U71Mn steel rail; crack initiation; inclusion; crack propagation

1674-2974(2017)06-0025-05

10.16339/j.cnki.hdxbzkb.2017.06.005

2016-02-24

国家自然科学基金资助项目(51271076,51474101),National Natural Science Foundation of China(51271076,51474101)

高文理(1964—),男,黑龙江集贤人,湖南大学副教授,工学博士†通讯联系人,E-mail:wenligaohdxb@163.com

U213.42

A