黑龙江地区6种大豆酱挥发性成分及理化特征分析

庞惟俏,曲鹏宇,魏程程,郭德军*

(黑龙江八一农垦大学食品学院,黑龙江大庆163319)

黑龙江地区6种大豆酱挥发性成分及理化特征分析

庞惟俏,曲鹏宇,魏程程,郭德军*

(黑龙江八一农垦大学食品学院,黑龙江大庆163319)

以黑龙江省不同地区6种大豆酱为主要研究对象,采用顶空固相微萃取(HS-SPME)结合气质联用(GC-MS)技术,定量分析其挥发性成分,并比较盐度等4项主要理化指标的差异性,通过因子分析,构建了大豆酱发酵品质的评价模型,结合感官评分和综合得分对其进行评价。结果表明,在6种大豆酱中共检出124种挥发性成分,包括醇类化合物19种,酯类45种,醛酮类23种,酸酚类23种及14种其他类化合物,风味化合物总含量为38.98 μg/g。不同地区和发酵工艺制成的成品大豆酱各项理化指标之间存在较明显的差异性(P<0.05)。通过因子分析,将挥发性物质、氨基酸态氮、还原糖归为风味因子类,盐度和颜色归属为理化因子类。结果表明,样品BS1的总体得分最高,证明其发酵品质较好。

大豆酱;挥发性成分;因子分析;感官评价

大豆酱一直是我国最普遍使用的主要调味品,以大豆、面粉为主要原料,在多种微生物的作用下形成独特的发酵风味又十分具有代表性的东方蛋白质发酵食品[1]。无论传统家庭式发酵的农家酱还是工业化生产的成品酱,大都处在一个开放的发酵环境中,其理化性质和微生物种类变化多端,进而对其发酵成熟后的品质影响较大。同时,由于人们对饮食要求的不断提高,大豆酱的香气、品质的稳定性及营养价值引来国内外学者的广泛关注。因此,大豆酱生产商家应更加注重监测大豆酱理化性质和挥发性成分的变化,从而控制和提高大豆酱的品质和风味,提高市场竞争力,满足消费者日益扩大的消费需求。目前,大豆酱的大部分研究集中在成品酱的微生物群落总数[2-3],简单的理化性质及分析挥发性成分。魏环宇等[4]证明,在不同韩国大酱中微生物群落总数的差异较大。康蕾等[5]通过对三种常用于黄豆酱制曲的菌种(即米曲霉、根霉和高大毛霉)制备黄豆酱,分别对三种菌的蛋白酶活性和蛋白组分以及酱醅的氨基酸态氮含量进行比较,结果表明,米曲霉的蛋白酶活力大于根霉和高大毛霉,蛋白质组分比高大毛霉和根霉的更为复杂,且米曲霉制得的黄豆酱氨基酸态氮含量较二者高。孙洁雯等[6]利用采用顶空固相微萃取(headspace solid-phase microextraction,HS-SPME)结合气质联用(gas chromatography mass spectrometry,GC-MS)技术,定量分析东北特产的许氏大酱挥发性成分,分别鉴定出33种挥发性成分,包括酯类13种(8.24 μg/g)、醛类5种(11.74 μg/g)、杂环类4种(0.87 μg/g)、酮类3种(0.85 μg/g)、含硫化合物2种(0.36 μg/g)、其他类6种(2.35 μg/g)。

因子分析可将相关性较强的指标归为一类,将多个观测指标降维到几个独立的新指标[7],便于全面地对大豆酱进行客观性评价。本研究从黑龙江省不同地区采集6种成品大豆酱,对其挥发性成分、盐度、氨基酸态氮、颜色、还原糖等品质指标进行测定,基于因子分析并结合感官评价,建立品质评价模型,筛选出综合因素最优的大豆酱,为工业化大豆酱在不失传统风味前提下,保持其最佳发酵品质的稳定,同时,对其风味提供感官上和心理上的综合评价提供理论依据。

1 材料与方法

1.1 材料与试剂

样品来源与材料:本实验所有的大豆酱样品来源于黑龙江省不同地区,采集城市分别为:鹤岗市宝泉岭农场、大庆市大同区、齐齐哈尔建华区,将大豆酱样品分别命名为BS1、BS2、DS1、DS2、QS1、QS2。其中BS1、DS1、QS1为标准化生产的工业酱;BS2、DS2、QS2为当地居民制作农家酱;同一类别样品的发酵工艺和时间相一致,置于4℃保存;对甲氧基苯甲醛(纯度99.5%):上海岚派生物科技有限公司;盐酸、甲醛、硝酸银(均为分析纯):上海生工生物工程有限公司。

1.2 仪器与设备

CR-400色彩色差计:南京柯立配电子科技有限公司;6890-MS5973N型气相色谱-质谱联用仪:美国Agilent公司;DB-5色谱柱(60m×0.25mm,0.25μm):美国J&WSci.公司。

1.3 实验方法

1.3.1 大豆酱挥发性成分分析

气相色谱条件:进样口温度250℃,载气为氦气(He),流速1.0 mL/min。采用程序升温方式,由室温升至80℃,保持2min,然后以4℃/min升至180℃保持3min,再以5℃/min升至230℃,保持5min,不分流进样。

质谱条件:离子源温度为225℃,电离方式为电子电离(electron ionization,EI)源,电子能量70 eV;扫描质量范围:50~500 amu。

萃取条件:分别取约10g的不同种大豆酱样品加入40mL样品瓶中,加入经过稀释的对甲氧基苯甲醛内标溶液5μL,将样品瓶放入60℃的水浴中平衡10 min,将老化5 min的50/30 μm(DVB/CAR/PDMS)萃取针头插入样品瓶中,将石英纤维头暴露于样品瓶的顶空气体中,恒温60℃萃取30 min,插入GC-MS的进样器于250℃条件下解吸1 min,同时启动仪器采集数据。

定性定量分析:定性分析利用计算机对采集到的质谱图进行检索,辅助人工解析图谱,与美国国家标准技术研究所(national institute of standards and technology,NIST)02.L标准谱库进行对照匹配。定量分析根据内标物的浓度、样品中各组分的峰面积与内标对甲氧基苯甲醛的峰面积的比值[8],大豆酱样品中各组分含量计算公式如下:

1.3.2 大豆酱理化特性指标的测定

大豆酱盐度的测定:参照国标GB/T 12457—2008《食品中氯化钠的测定》中的硝酸银滴定法;大豆酱还原糖的测定:采用3,5-二硝基水杨酸(dinitrosalicylic acid,DNS)法;氨基酸态氮的测定:参照国标GB 5009.39—2003《酱卫生标准的分析方法》中的甲醛滴定法;颜色的测定:将豆酱样品装入样品盒中,采用CR-400色彩色差计进行测定,分别记录大豆酱的红度值(a*)。所有指标均取三次测定的平均值。

1.3.3 大豆酱感官评定分析

结合国标GB/T24399—2009《黄豆酱》和GB2718—2014《酿造酱》中的评定标准进行感官品质评价,选取10名有经验的感官品评人员,对6种大豆酱的稠度(10分)、硬度(10分)、色泽(20分)、气味(20分)、均匀性(20分)、整体接受程度(20分)进行评分,满分100分,具体评分标准及分值范围见表1。

表1 大豆酱感官评分标准Table 1 Sensory evaluation standard of soybean paste

1.3.4 数据分析

利用数据分析软件SPSS19.0进行理化指标的差异性分析及5项发酵品质指标的因子分析。

2 结果与分析

2.1 大豆酱中挥发性成分比较分析

利用HS-SPME-GC-MS技术测定黑龙江不同地区6种大豆酱中主要的挥发性成分,不同地区6种大豆酱经GC-MS分析,各组分鉴定结果见表2。由表2可知,6种大豆酱中共鉴定出124种挥发性化合物,其中包括19种醇类化合物,45种酯类化合物,23种醛酮类化合物,23种酸酚类化合物,14种其他类化合物,风味物质总含量为38.982 μg/g。样品DS1中被鉴定出挥发性化合物的总含量最高,为9.247 μg/g,较总挥发性化合物含量最少的样品QS1多4.984 μg/g;其他样品的总含量在5.589~7.329 μg/g。6种大豆酱中样品DS1中挥发性化合物的种类最多,为38种;BS1中鉴定出的挥发性成分种类最少,为25种。

表2 黑龙江省不同地区大豆酱中主要挥发性成分Table 2 Main volatile components of soybean paste from different regions of Heilongjiang province

续表

续表

醇类和酯类物质对大豆酱风味的形成贡献较大[9],6种大豆酱中这两类化合物的含量占总含量的比例大小顺序为BS1(12.39%)>BS2(9.13%)>DS1(1.92%)>DS2(1.07%)>QS1(0.65%)>QS2(0.19%)。田甜等[10-12]分别在传统酱和工业酱中发现醇和酯类化合物对其呈香品质影响较大,且醇类物质对大豆酱酯的形成贡献较大,其二者之间关系密切。所有样品中被鉴定出的醇类化合物种类均未超过5种,这可能是因为在发酵的中后期,醇类物质部分转化为酯类所致。样品BS1中检出的醇类物质含量和种类最多,总含量为0.443 μg/g;样品QS2中最少,含量仅是样品BS1的1/12。样品DS1、BS1、QS1中均发现具有水果香和奶油香的高级醇—苯乙醇,含量分别为0.094 μg/g、0.177 μg/g、0.006μg/g,可丰富大豆酱的醇香,并且作为前体风味物质可与有机酸发生反应生成酯类物质,增添其醇酯香气。李治华等[13]在3种郫县豆瓣酱中也发现苯乙醇,并且其相对含量在不同后熟时间的郫县豆瓣酱中有明显差别。在农家酱中均未检出相同的醇类化合物,可能是其所含酵母菌的种类不同导致的。大豆酱中的酯类化合物成分尤为复杂,它是在发酵过程中通过与各种成分发生化学反应及物理变化而不断产生,因此香气不断增加。样品QS2中检出3种酯类物质,仅是其他大豆酱种类的四分之一,包括丙酸己酯(0.026 μg/g)、邻苯二甲酸二异丁酯(0.004 μg/g)、十三烷酸乙酯(0.015μg/g)。十六烷酸甲酯在样品BS2中含量最高,其余5种大豆酱中的其含量在0.005~0.525 μg/g,是由棕榈酸与乙醇反应生成的,赋予大豆酱柔和的酯香,有益于大豆酱风味的稳定性[14]。同一地区大豆酱中检出共有酯类化合物,样品DS1和DS2中分别检出邻苯二甲酸二丁酯和邻苯二甲酸二异丁酯;田甜等[15]在发酵96 d的大酱中检出这两类酯,其在发酵中期和后期的含量最少,这可能与大豆酱盐度抑制微生物的代谢有关。样品QS1和QS2未鉴定出共有酯类物质;而样品BS1和BS2中检出相同的酯类化合物较多,主要包括亚油酸乙酯、亚油酸甲酯、9-十六碳烯酸乙酯、硬脂酸乙酯、肉豆蔻酸乙酯、十五酸乙酯等,出现这种现象可能与大豆酱发酵温度有关,发酵温度较高或者较低都会阻碍大豆酱中醇或氨基酸等成分的生成,进而导致发酵后期的大豆酱中酯类物质的含量和种类减少。陈洁雯[8]等提出这几种酯可能是大豆原料中的油酸或亚油酸的衍生产物,使得大豆酱带有油脂香气。因此,在工业化大豆酱生产时应注意发酵温度和微生物酶活的变化[16]。陈玲等[17]证明大豆酱后发酵时间的延长,有利于浓郁冬青油香气的苯甲酸甲酯和依兰香气并微带果香的苯甲酸乙酯生成。本实验仅在样品BS1和DS1中检出少量的这两种化合物,可能是因为大酱中微生物类群的不同。

醛酮类化合物尽管种类较多但含量较少,其形成与醇和酚类化合物有关,但后酵时期形成的羰基化合物对大豆酱香气的影响较大。3-甲基丁醛、2-甲基丁醛、苯甲醛、3-甲氧基苯甲醛主要是在后酵过程产生[18],本实验的大豆酱中也均鉴定出出这三种化合物,含量在0.016~0.090 μg/g,表明大豆酱发酵后期产生这类产物的微生物代谢比较旺盛。田甜[15,19]等在黄豆酱中检出糠醛,而本研究中未检出,这可能是由于发酵温度的不同,使得其高温分解[13]。经过高级醇和不饱和脂肪酸氧化产生的苯乙醛在所有大豆酱中被检出,样品BS2的含量最多,为0.473 μg/g。康旭等[6,16]在黄豆酱中检出具有烟草香的4-甲基-2-苯基-2-戊烯醛,这与样品DS1鉴定出0.011 μg/g的该化合物吻合。同一地区的大豆酱中检出共有酮类物质较少,各自含有特有酮类化合物,但在样品BS1和BS2中分别检出2,2,4,4-四甲基-3-戊酮为0.051 μg/g、0.940 μg/g,导致含量上存在差异可能是因为BS1中不饱和脂肪酸和氨基酸含量较少,影响其降解产物的含量。

6种大豆酱中共鉴定出23种酸酚类化合物,其中3种农家酱中鉴定出的酸类化合物的种类和含量较工业酱多,这可能是因为发酵后期工业酱中的酵母菌成为优势菌,取代乳酸菌发酵[1],故而大豆酱成熟时酸类化合物的含量和种类较少。张玉玉等[20]在“六必居”传统面酱中检出1.441%的辛酸,而本研究中只在样品QS2中发现0.006 μg/g,这可能是因为辅料中小麦麸皮和其胚芽含量不同有关。类似于丁香和香荚兰的香气的甲基麦芽酚(0.393μg/g、0.045μg/g),具药香、辛香和肉香愈创木酚(0.513 μg/g、0.008 μg/g)只在BS1和BS2中被检出,它们在调配辛香、熏肉等食用香精中应用广泛[6]。样品DS2中的4-(2-氨基丙基)苯酚和样品BS2中的2,6-二氯-4-硝基苯酚,未见有大豆酱中被检出的报道。含硫化合物α-硫辛酸(0.003μg/g)、4-叔丁基苯硫酚(0.074μg/g)在样品DS2和BS2中被发现,但含硫的氨基酸分解可能会给大豆酱的风味带来不良臭味,影响大豆酱的风味。

6种大豆酱鉴定出的其他类化合物的含量相对较多,样品DS1和DS2的含量最多,分别为6.880 μg/g、5.259 μg/g。3-甲基戊烷、正己烷、甲基环戊烷、环己烷在样品DS1、DS2、QS1、QS2中被检出;田甜等[15]在农家酱中也检出这类复杂的杂环类化合物,但其对大豆酱的香气成分可能贡献不大[11]。本实验中检出的少量含氮化合物3-溴喹啉、4-哌啶甲酰胺、甘脲可能是来源于大豆酱中某些微生物的代谢[1]。

综上所述,不同地区、不同加工工艺、不同加工原料和辅料、不同发酵周期、不同发酵菌种制成的大豆酱,其挥发性成分组成及含量也各不相同,在风味品质和口感上会有很大的差异。尤其是大豆酱中的挥发性成分,因是由多种微量成分组合而成,内部各种成分之间趋于协调而形成自己独特的风味;其中,酯类化合物是主要的香气成分,形成的原因也较其他化合物复杂,因此该类化合物赋予不同地区的大豆酱具有不同的香气。

2.2 大豆酱主要理化性质的分析

对6种成品大豆酱的氨基酸态氮、颜色、盐度、还原糖4种主要理化指标进行测定,并比较它们之间的差异性,结果见表3。由表3可知,不同地区的大豆酱由于发酵条件及发酵体系不同,各项指标也具有很大的差异性。高秀芝等[21]证实,在发酵后期的传统酱中总糖和还原糖的含量较商品酱的低,样品BS1和QS1的还原糖含量与DS1差异显著(P<0.05);样品BS2和DS2与QS2的还原糖含量差异显著(P<0.05)。在样品QS1和BS1中还原糖含量均明显高于其他酱(P<0.05),含量分别为4.73 g/100 g和5.18 g/100 g,这可能与其优势真菌曲霉菌的代谢生长和原料中添加的面粉含量有关,同时大酱中适当的糖含量具有增香和增鲜作用。样品DS1和QS1所测得的氨基酸态氮含量存在明显差异(P<0.05);样品DS1和DS2、QS1和QS2中氨基酸态氮的含量差异显著(P<0.05),这可能是因为大豆酱的大豆含量不同,及曲霉的蛋白酶活各不相同,最终使得氨基酸态氮的含量也存在差异。大豆酱的颜色品质主要与a*值的相关性较大,a*值越大,表明大豆酱中深色物质含量越少,大豆酱颜色最佳,因此本研究仅列出a*值表示大酱的最终颜色。不同地区、不同加工方式的大豆酱颜色差异显著(P<0.05),样品BS1的a*值为5.36,高于其他大豆酱,证明其颜色品质较好。陈清蝉等[22-23]指出,大豆的蒸煮时间、水中存在微量元素和加盐量多少均可影响大豆酱颜色和质地,同时曲霉的含量可能也与大豆酱的颜色有直接的关系,因其可将大豆酱中多糖分解成单糖,进而含量的增加导致美拉德反应加剧,其颜色变深。3种传统大豆酱的盐度都比工业大豆酱高,其盐含量差异显著(P<0.05);高盐的条件有利于嗜盐菌的生长和不耐盐菌的减少,发酵工艺的差异使得大豆酱的盐度存在差异,盐度的高低直接影响到后发酵过程中的微生物群落和风味形成。

表3 大豆酱样品主要理化指标Table 3 Main physical and chemical indexes of soybean paste

2.3 不同大豆酱样品品质的因子分析

根据相关矩阵得出各主成分特征值,并求出特征值所描述的方差贡献率及累计方差贡献率[23],结果见表4。由表4可知,前两个主成分的累积贡献率达到89.92%,表明所提取出的这两个主成分已经包含原有的五个成分数据的大部分数据信息。

表4 大豆酱中香气成分的特征值和方差贡献率Table 4 Eigenvalues and variance contributions of aroma components of soybean paste

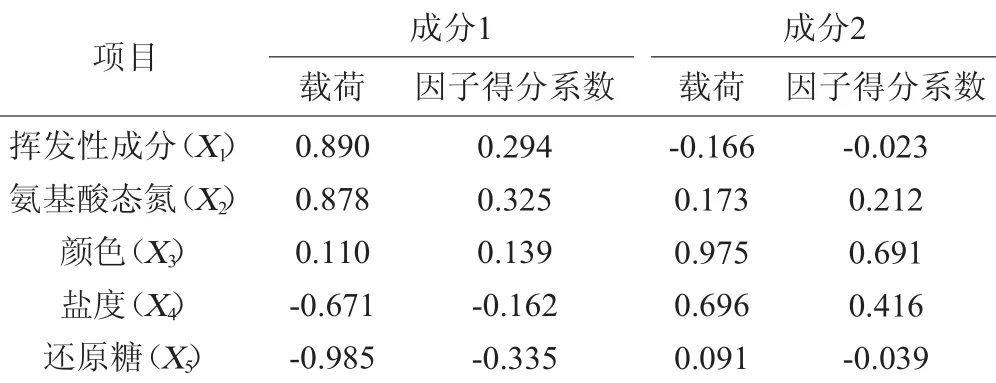

表5 旋转后的载荷矩阵和因子得分系数矩阵Table 5 Loading and component score coefficient matrix after rotation

根据表5载荷绝对值的大小,可以得出第一主因子代替了大豆酱还原糖、氨基酸态氮、挥发性成分的作用。由于其大部分对大豆酱的风味影响较大[21],因此命名为风味因子。第二主因子主要反映大豆酱颜色和盐度的变异信息,其能表现大豆酱理化性质,故而称为理化因子;同一因子内各指标间存在着比较直接的、密切的关系[24]。根据旋转后的因子得分系数矩阵,得到如下的因子得分模型:

F1(第一主因子)=0.294X1+0.325X2+0.139X3-0.162X4-0.335X5。

F2(第二主因子)=-0.023X1+0.212X2+0.691X3+0.416X4-0.039X5。

利用两个因子方差贡献率作为权重,得到大豆酱感官品质评价得分函数,F(综合因子得分)=0.59909F1+0.30013F2,因子综合得分和评价得分结果见表6。由表6可知,6种大豆酱品质特性评价的排名结果为BS1>DS2>BS2>QS2>DS1>QS1,样品BS1和DS2的综合品质最佳,表明其风味、香气、颜色等方面更突出。

表6 大豆酱样品因子综合得分Table 6 Factors overall scores of soybean paste sa mples

2.4 大豆酱感官品质分析

不同地区大豆酱的感官评定结果见表7,感官评价排名顺序为BS1>BS2>QS1>DS1>DS2>QS2,其中样品BS1的感官综合总分最高,为82分,表明其可被大部分人接受,同时该排名也与大豆酱因子综合得分结果相同,由于评价结果更为全面和客观,表明大豆酱因子分析模型构建的可行性,可有效地避免了人为赋予权重对其品质评价带来的主观影响[25]。

表7 大豆酱样品的感官评价Table 7 Sensory evaluation of soybean paste samples

3 结论

本实验利用HS-SPME-GC-MS方法测定并分析黑龙江地区6种大豆酱的挥发性成分,共鉴定出124种挥发性成分,其中醇类19种,酯类43种,23种羰基化合物,酸酚类23种,及其他类14种,其中样品DS1中挥发性成分的总含量最高,为9.247 μg/g。基于因子分析对大豆酱的发酵品质进行评价,将挥发性成分、还原糖、氨基酸态氮命名为风味因子;颜色和盐度命名为理化因子,通过比较大豆酱品质评价模型综合得分结果,确定样品BS1的发酵品质最佳,与感官评价结果相一致。试验中还发现浓郁的酯香和较低盐度的大豆酱比较受消费者青睐,这是大豆酱发酵研发的一个方向。

[1]BRIANJB.发酵食品微生物学[M].北京:中国轻工业出版社,2001:356-398.

[2]陈方博,陈丽,王海曼,等.传统发酵豆酱制品中霉菌菌群的动态分析[J].黑龙江大学自然科学学报,2010,27(6):774-777.

[3]晏丽,张银志,王森,等.自然发酵黄豆酱生产过程中理化及微生物指标的动态分析[J].食品生物与技术,2012,31(3):53-57.

[4]魏环宇,朱学民,张先,等.14种东北朝鲜族传统大酱理化及微生物特性[J].延边大学农学学报,2015,37(2):117-122.

[5]康蕾,胡茂丰,刘素纯.不同菌种发酵黄豆酱的氨基酸态氮的研究[J].中国酿造,2014,33(9):30-33.

[6]孙洁雯,杨克玉,李燕敏,等.东北特产许氏大酱中挥发性成分的提取与分析[J].食品研究与开发,2015,36(6):115-120.

[7]田志刚,康立宁,刘香英.基于因子分析的大豆品种豆腐加工品质综合评价[J].技术·食品工程粮油加工,2010,12(10):120-124.

[8]ZHAO J X,DAI X J,LIU X M,et al.Comparison of aroma compounds in naturally fermented and inoculated Chinese soybean pastes by GC-MS and GC-Olfactometry analysis[J].Food Control,2011,22(6):1008-1013.

[9]孙洁雯,李燕敏,刘玉平.固相微萃取结合气质分析东北大酱的挥发性成分[J].中国酿造,2015,34(8):139-142.

[10]田甜.东北豆酱自然发酵过程中风味品质与微生物变化规律研究[D].沈阳:沈阳农业大学,2015.

[11]庞惟俏,姜雪,杨洋,等.宝泉大豆酱发酵过程中挥发性成分GC-MS分析[J].现代食品科技,2016,32(12):359-365.

[12]石娇娇,张建军,邓静,等.自然发酵甜面酱中耐高温生香酵母的鉴定与挥发性香气成分分析[J].食品与发酵工业,2014,40(9):167-171.

[13]李治华,黄驰,王自鹏,等.不同后熟发酵时间郫县豆瓣酱挥发性成分分析[J].食品科学,2014,35(16):180-184.

[14]CHOISJ,LEENH,CHOIUK.Comparisonofthequalitycharacteristics of Korean fermented red pepper-soybean paste(Gochujang)Meju made withsoybeans(GlycinemaxL.)germinatedunderdarkandlightconditions [J].Food Sci Biotechnol,2014,23(5):1223-1230.

[15]田甜,武俊瑞,岳喜庆.基于因子分析研究豆酱香气品质最佳的发酵时期[J].食品与发酵工业,2014,40(8):163-170.

[16]康旭,乔鑫,李冬生,等.豆酱中黄豆氨基酸变化与挥发性物质的关系[J].食品科技,2011,36(6):281-286.

[17]陈玲,崔春,赵海锋,等.大豆蒸煮时间对黄豆酱发酵过程中理化特性的影响[J].食品工业科技,2015,36(15):54-57.

[18]WU J R,ZHANG J C,SHI P,et al.Bacterial community involved in traditional fermented soybean paste dajiang made in northeast[J].China Ann Microbiol,2013,63(4):1417-1421.

[19]苗志伟,官伟,刘玉平.酱中挥发性风味物质的研究进展[J].食品工业科技,2012,33(8):390-397.

[20]张玉玉,孙宝国,陈海涛,等.顶空-固相微萃取两种传统面酱挥发性成分的气相色谱-质谱联用分析[J].食品科技,2012,37(3):255-260.

[21]高秀芝,艾启俊,仝其根.传统豆酱和商品豆酱发酵过程中营养及理化指标动态[J].中国食品学报,2013,13(2):206-210.

[22]陈清婵.米曲霉发酵豆豉挥发性风味成分及其在加工过程中变化研究[D].武汉:华中农业大学,2011.

[23]KIM H E,KIM Y S.Biological activities of fermented soybean paste (Doenjang)prepared using germinated soybeans and germinated black soybeans during fermentation[J].Food Sci Biotechnol,2014,23(5): 1533-1540.

[24]帅益武,张波,魏益民.大豆组织化蛋白产品质量因子分析[J].食品研究与开发,2007,28(8):5-8.

[25]陈志锋.基于主成分分析的生抽酱油品质综合评价[J].食品工业,2012(8):76-79.

Analysis of volatile components and physiochemical characteristics of six kinds of soybean paste in Heilongjiang

PANG Weiqiao,QU Pengyu,WEI Chengcheng,GUO Dejun*

(College of Food Science,Heilongjiang Bayi Agricultural University,Daqing 163319,China)

Using six kinds of soybean paste from different regions of Heilongjiang province as research object,the volatile components were qualitatively and quantitatively analyzed by HS-SPME combined with GC-MS.The differences of the four main physiochemical(indicators including salinity and other indexes)of soybean paste were compared.The evaluation model of the soybean paste fermentation quality was built based on factors analysis using composite scores and sensory evaluation as evaluation indexes.Results showed that 124 kinds of volatile components were detected in six kinds of soybean paste including 19 kinds of alcohols,45 kinds of esters,23 kinds of aldehydes and ketones,23 kinds of acid phenol,and 14 kinds of other compounds,and the total content of volatile components were 38.98 μg/g.There was a significant difference(P<0.05)between the physiochemical indexes of finished soybean paste of different regions and fermentation technologies.Based on factor analysis,the volatile substances, amino acid nitrogen,reducing sugar were summarized as flavor factors;salinity and color were summarized as physiochemical factors.The overall score of sample BS1was the highest,which proved that the fermentation quality is better.

soybean paste;volatile components;factor analysis;sensory evaluation

TS264.2

0254-5071(2017)06-0081-08

10.11882/j.issn.0254-5071.2017.06.017

2017-03-15

黑龙江八一农垦大学研究生创新科研项目(YJSCX2016-Y41)

庞惟俏(1992-),女,硕士研究生,研究方向为食品微生物。

*通讯作者:郭德军(1968-),男,教授,博士,研究方向为食品微生物。