锌浸出渣回转窑富氧烟化工艺研究

何启贤, 周裕高, 覃毅力, 韦 响

(1.广西现代职业技术学院, 广西 河池 547000; 2.广西河池市南方有色金属集团有限公司, 广西 河池 547200;3.广西堂汉锌铟股份有限公司, 广西 河池 547200)

锌浸出渣回转窑富氧烟化工艺研究

何启贤1, 周裕高2, 覃毅力3, 韦 响1

(1.广西现代职业技术学院, 广西 河池 547000; 2.广西河池市南方有色金属集团有限公司, 广西 河池 547200;3.广西堂汉锌铟股份有限公司, 广西 河池 547200)

论述了锌浸出渣回转窑富氧烟化处理的可行性,并针对其关键技术指标进行了对比试验。试验表明:Φ4.3 m×64 m回转窑,控制窑尾温度600 ℃左右,采用O229%的富氧风生产,燃料率可降低至36%,降低锌渣处理成本10%以上;锌渣处理量可提高20%,且不会显著影响锌回收率;但处理量提高30%以上,锌回收率则明显降低。

锌浸出渣; 回转窑; 富氧; 烟化; 锌回收率

烟化富集工艺是目前工业上处理低品位锌资源的主要工艺,包括回转窑烟化法、烟化炉烟化法、Ausmelt炉烟化法和旋涡炉烟化法、富氧侧吹法等[1-10]。现代处理低品位含锌资源的各种火法工艺中,广泛应用于工业生产的主要有烟化炉烟化法和回转窑烟化法[11-13],其余工艺的应用多局限于个别企业,或仍处于工业试验阶段。烟化炉对于处理热熔渣有优势,处理冷料时能耗偏高,以粉煤或焦粉为燃料和还原剂时,燃料率往往达50%以上;回转窑可处理包括氧化锌矿、锌浸出渣和钢厂烟灰等原料在内的含锌冷料,燃料消耗相对较低(视原料含水量不同,燃料率在40%~60%之间)。由于无粗金属或熔锍产出,故烟化炉和回转窑均不能回收渣料中的贵金属,对于含银的锌浸渣则需预先浮选回收银。Ausmelt熔炼工艺处理锌渣技术先进,但国内尚未掌握该技术,且引进技术有困难(KZC无意转让技术)[14-15]。因此对现有成熟技术进行优化挖潜,如利用余热干燥原料和预热空气、采用富氧供风等以减少燃料消耗、降低处理成本、提高处理效率是当前比较稳健的技改途径。

1 富氧烟化的节能原理

空气需要量下降,可以减少鼓风机和排风机的电机配置,从而减少供、排风机耗电量。相应地窑内气流速度下降,被烟气带出炉窑的生料也相应减少,从而提高了产品有价成分含量。

富氧空气带入的N2等无用气体减少,烟气总量减少,烟气带走的热量减少,有利于节能。

燃料燃烧过程中,因氧气浓度提高,燃烧速率(燃烧强度)也相应提高,从而有可能提高炉窑高温区的温度,而炉窑温度与还原能力及冶金反应的速度成正相关。炉温的提高,炉窑的还原能力和处理物料的能力也有所提高。

根据以上分析可知:采用富氧空气助燃,理论上可取得以下效果:①助燃空气体积减少,烟气量减少,烟气SO2浓度提高;②烟尘产品(次氧化锌)的品位提高;③炉窑的处理能力提高;④燃料消耗下降。

2 试验

2.1 试验设备

试验用回转窑规格为Φ4.3 m×62 m,配套烟气余热锅炉型号QCZ33/700-7.6-1.27。空压机规格型号为L5.5-80/2.5,排风量80 m3/min,工作压力0.25 MPa,配用电机功率N=28 kW;锅炉引风机型号Y9-38,Q=106 239 m3/h,H全=2 313 Pa,配用电机功率N=132 kW。

选用加压吸附真空解吸(简称VPSA)制氧机,型号HX-3530/85。设计工业氧生产量3 530 m3/h,氧浓度85%,折合纯氧产量3 000 m3/h,出口压力0.25 MPa。VPSA制氧能耗较低,实际制氧成本0.45~0.5元/m3。

2.2 燃料选择

本研究采用无烟煤和焦粉为燃料和还原剂,无烟煤的工业分析组成为(%):Vdal5.5~10,Ad18~22,FC,d68~80,Mad7~10,S2~4,低位发热量25~28 MJ/kg;焦粉的工业分析组成为(%):Vdal1.2~2,Ad12~15,FC,d>80,Mad7~10,S0.75~1.5,低位发热量28~29.5 MJ/kg。无烟煤和焦粉使用比例为1∶1。混合煤(焦)化学成分(%):FC,d>70,Vdal4~8,Ad≤18;粒度分布:-15 mm≤20%;5~15 mm≥50%;+5 mm≤30%。

2.3 锌浸出渣成分

锌浸出渣的化学组成: Zn全≤20%,H2O≤23%。表1是试验处理的锌浸出渣化学组成。

表1 锌浸出渣典型成分 %

锌浸出渣采用X射线衍射(XRD)、扫描电镜能谱分析(SEM-EDS)其中各主要元素的物相。其中锌的物相组成(%):ZnO·Fe2O3>50%,ZnS 15~20,ZnSO4<10,ZnO<30。

铅主要以PbS、PbSO4、Pb3SiO5等形态存在。Ag主要以AgS、AgSO4存在,各种物相以细小的颗粒形式均匀分散于渣中。对锌浸出渣进行物理、化学性质分析表明,其热稳定性较差,并且由于粒度小、比表面积大而具有很强的吸水性。

2.4 工业氧量和空气量的计算

挥发窑的操作条件控制:窑转速 60~120 s/r,压缩空气风压 0.12~0.16 MPa。全程供氧,供氧浓度通过控制制氧机供氧流量来调节。当地空气含O220.9%,故工业氧的流量可通过以下方式计算确定:

(1)

(2)

式中:V富氧为需要的富氧空气体积流量,m3/h,V富氧=V风+V氧;Vn为采用普通空气供风时所需要的空气体积流量,m3/h;φ富氧为设定富氧风的氧浓度,%;V氧为制氧机输出的工业氧气体积流量, m3/h;φ氧为工业氧气的氧浓度,%;V风为所需要的普通风体积流量, m3/h。

如某工况条件下所需要含O220.9%的空气3×104m3/h(指标准状态下的体积流量,下同),则采用25% O2的富氧供风时所需富氧风为2.508×104m3/h;制氧机输出的工业氧浓度为80%,按式(2)计算,所需普通空气及工业氧分别为2.334×104m3/h和0.174×104m3/h。若采用30% O2的富氧风,制氧机输出的工业氧浓度为85%,则需普通空气1.795×104m3/h,工业氧0.295×104m3/h,混合成富氧风2.090×104m3/h。

3 试验结果与讨论

由于采用普通空气鼓风挥发的生产数据较完整,因此只需要进行富氧挥发部分的工业试验。考虑到企业原有回转窑实际处理的物料比较复杂,而当原料变化时,对炉窑的指标会产生影响,故试验仅采用锌浸出渣作原料,并选取同一回转窑在过去以单一锌浸出渣为原料生产时段的生产数据进行比较分析。

采用富氧生产前的两年中,回转窑采用普通空气还原挥发的技术经济指标如表2。

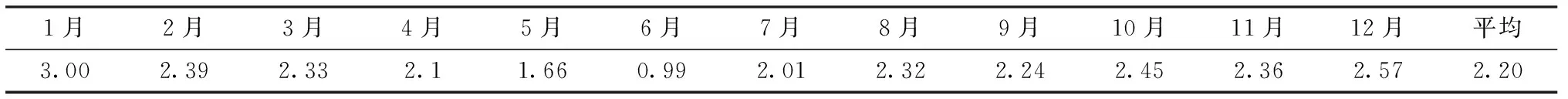

改造前一年,试验窑(Φ4.3 m×62 m)弃渣含平均Zn如表3。

表2 回转窑还原挥发锌浸出渣的年度指标

表3 改造前 Φ4.3 m×62 m回转窑弃渣中的Zn含量 %

借鉴富氧在其它有色冶金领域的应用情况,试验考察了不同氧气浓度、燃料率和投料量对锌还原挥发的影响。由于设备运行的情况无法精确控制,鼓入空气中的氧含量难以控制更精确的范围。生产投料量控制和配煤指标也只能稳定在一个大致的范围内,并不能精确稳定在一个具体值上。试生产期间,每天早、中、夜3班每班对入炉料、窑渣的产出及氧化锌粉(综合样)进行抽样化验。混合料投入量以电子称计量,每班记录其入炉料量及累计值,统计回转窑次氧化锌产出量。评价指标为产品次氧化锌和窑渣中的锌含量、锌回收率等。

由于入炉混合料抽样化验的化学成分结果在不同试验阶段无显著差异,故视为同种物料。

3.1 氧浓度对锌回收率的影响

在不改变原料及燃料性质、燃料配比的情况下,调整回转窑供风的氧浓度,分别调整氧浓度为24±0.5%,26±0.5%和29±0.5%,受制氧设备的产能限制,没有对更高氧浓度条件下的生产情况进行试验。试验运行操作条件为:回转窑转速2.5~3 min/r;鼓风压力150~160 kPa,抽风压力48~49 kPa;混合料投入量250 t/d左右。

表4是不同氧浓度下试生产时产出的次氧化锌和窑渣成分,表5是不同氧浓度下试生产时每班的投入产出情况。从表4数据可见,随着供风氧浓度的提高,产品次氧化锌中的含锌量有所提高。可解释为:随着鼓入空气中氧含量的提高,鼓风量减小,烟气流速下降,被烟气带入烟尘的生料减少,从而使次氧化锌含锌提高。在不同氧浓度下挥发得到的次氧化锌中铅的含量无显著差别,其它元素的富集规律也不明显。窑渣中有价金属元素锌的含量与氧浓度呈正相关,但差异非常小。这可能是由于空气中含氧较高,而窑头高温区局部还原能力不均衡所致,也可能是取样偏差所致。

表4 氧化锌及窑渣成分 %

表5 不同氧浓度下生产时每班的投入产出情况

从表5的计算结果看,富氧浓度提高,锌的回收率明显提高,且提高幅度与氧浓度呈正相关。与普通风相比,29% O2的富氧风烟化时锌回收率提高了10.6个百分点,这一提高幅度相当可观。以含Zn 10%的混合料为例,当回收率提高10个百分点,产出的氧化锌价值便可增加约75元,超过1t低锌原料处理成本的10%。可以认为,提高供风氧浓度可显著提高次氧化锌的品位,而窑渣残锌量仍可维持在较低水平,富集比提高明显。

3.2 投料量对锌回收率的影响

试验以含O229%左右的富氧空气作助燃气体,燃料率50%,控制回转窑转速2~2.5 min/r,鼓风压力150 kPa,排风机抽风压-48 kPa。试验期间每班投料量分别控制在230 t、250 t、280 t和300 t,每种投料量试验持续1周。同样每班取样分析混合料、氧化锌和窑渣的化学成分,记录投料量和氧化锌的产出量。为简化分析,只分析主要元素的富集、回收等指标。因采用高压水冲渣,窑渣含水量高,价值低,故没有进行计量,只分析其主要有价成分含量。

4个试验阶段的投料量、原料主成分,产出的氧化锌成分及产量,以及窑渣中的锌含量,以及由此计算得到的锌回收率见表6。表中投料量和次氧化锌产出量均指1周内的累加值。混合料含Zn为每班化验的平均值,原料含锌量为每班投料量与当班原料含锌量之积的1周累加值。

表6 不同投料量下还原挥发时锌的回收率(O2 29%)

表6中,第一周产出的氧化锌含Zn量接近投入的混合料含Zn量,即回收率高达99.2%,出现这种情况的原因在于:收尘系统虽然定期清灰,每天3班各出一次烟尘,从长期看,出尘量与实际产出烟尘量是对应的,但实际上具体的某一天或某个较短的周期内,并不能严格对应当前生产出的量,有可能是此前的积尘结块脱落等造成锌回收率虚高。

在处理含水20%左右的原料时,在较低的处理量(每班230~280 t)下,燃煤配入量以1 t浸出渣配0.5 t无烟煤与焦粉的混合燃料进行富氧供风试产,锌金属平均回收率不低于87%,窑渣平均含锌1.5%~2.2%,均处于可接受的范围。但当投料量提高到每班300 t后,窑渣含锌等指标恶化,窑渣含锌从2%左右迅速升高到3.3%,锌的回收率出现明显的下降。

3.3 燃料率对锌回收率的影响

由于采用抓斗配煤,控制给煤的精确度受限,故配煤量(燃料率)每个试验组相差5%为宜。试验前期设置2种投投料量(250 t/班和280 t/班)对照生产;燃煤配入量先考察从50%分别降到45%和40%的影响,试验时间为每期10 d。燃料率50%的数据直接采用前阶段试验的数据,不再重复试验。低燃料率(36%)、低投料量(200 t或230 t/班)的双低试验分别进行1个月,目的是通过增加生产时长提高数据的可靠性。试验结果见表7。

表7 投料量和燃料率对锌回收率的影响

*试验时长为1个月。

由表7数据可知,采用低投料量、低燃料率生产可以获得很高的锌回收率。提高投料量,即炉料在窑内停留时间减少,会显著影响锌的挥发,从而降低锌回收率。提高燃料率,对提高锌回收率有一定作用,但当投料量提高到280 t/班以上时,锌回收率等指标下降明显。也就是说,燃料率达到36%~40%后,单位时间投料量才是影响锌回收率的主要因素。

3.4 回转窑富氧还原挥发锌渣的生产实践

从经济上考虑,燃煤价格约600元/t,低锌原料中的锌价格约1 000~2 000元/t,而富集得到的氧化锌其中锌价可达7 000~8 000元/t,富集入次氧化锌后增值5 000元/t以上。如果需要通过增加燃料配入量来提高锌的回收率,那么以锌回收率80%计,每降低渣含锌1个百分点所需要增加的配煤量只要低于8%都是可以接受的。基于上述分析,于2015年下半年进行了O230%富氧条件下大投料量、较高燃料率下的生产实践。回转窑富氧挥发生产运行指标如表8所示。

表8 回转窑富氧烟化挥发生产指标

注:1#窑10月停炉10 d,2#窑8~9月共停炉检修30 d。

由表8中8月份的生产数据可知,富氧空气含氧30%、燃料率36%时,控制每班投料200~220 t,也可以获得很低的窑渣含锌(Zn 1.08%和1.40%)及较高的锌回收率。适当提高回转窑的处理量到2700 t/班以上,控制燃料率42%左右,仍然可以获得较低的窑渣含锌和较高的锌金属回收率。在一定的容积率下,单位时间内投料量的增加,意味着锌料在炉内的停留时间缩短,试验表明,投料量,亦即锌料在炉内的停留时间会显著影响锌的挥发。提高司炉工的操作水平也非常重要。

3.5 富氧挥发处理低锌原料的成本与效益分析

根据2015年下半年富氧还原挥发处理锌浸出渣生产期间回转窑的平均生产经济技术指标,计算锌浸出渣的处理成本。以每天处理锌浸出渣500 t,锌渣含Zn按10%(最低标准)计,则含金属锌50 t。每吨锌渣配煤400 kg,混合料含锌7%,含煤0.286 t。湿锌渣含水20%~23%,燃煤含水8%~10%,混合料平均含水14%~15%。分摊回转窑资及基建资产折旧、备品备件、员工工资,计算出锌浸出渣的处理成本为580.68元/t。

回转窑产出的次氧化锌平均含锌55%,含铟660 g/t,含铅10%~12%。原料含锌小于10%时,锌的冶炼回收率约为85%,按保守数据回收率80%计算,则每处理1 t锌渣产出次氧化锌0.145 t,含锌金属0.08 t,含铟金属96 g;按锌渣含铅2%,回收率90%计,进入次氧化锌的铅金属量为18 kg;同时产出窑渣0.7 t。产出的次氧化锌与Zn50%的锌精矿等价计,价值600元;铅按25%低品位铅料的价格计算,价值144元;铟、银不计价。挥发窑余热锅炉每天产蒸汽14 t/h×24 h=336 t,合0.672 t蒸汽/t渣,按100元/t折价为67.2元。窑渣外售价150元/t,价值105元。若生产企业完全自行处理回转窑生产的次氧化锌,并且所产蒸汽用于生产,则以上收益可全部计入,即总收益为:600+144+67.2+105=916.2元。保守估算,即企业不自行处理次氧化锌,也不利用蒸汽,仅计算次氧化锌及窑渣价值两项,也有600+105=705元,每处理1 t渣的毛利最低705-580.68=124.32元,蒸汽及次氧化锌均自行处理则毛利为916.2-580.68=335.52元/t。

4 结论

采用Φ4.3 m×64 m回转窑富氧还原挥发法富集锌浸出渣,通过试验性生产验证了富氧供风时,提高锌渣处理量并保持较高锌金属回收率的条件。结论如下:

(1)控制窑尾温度600 ℃左右,转速2.5~3 min/r,鼓风压0.15 MPa,排风压0.048 MPa,采用富氧供风生产,在不降低燃料消耗量的前提下,可有效提高锌渣处理量(提高20%以上),而不至引起锌回收率的下降。

(2)在较小的生产负荷下(投料量200~230t/班),采用30%富氧供风,燃料率可降低至36%,产出窑渣含Zn<2%,锌回收率>86%。每处理1 t锌渣可节约燃煤150 kg,按煤价600元/t计,可减少燃煤成本90元;扣除制氧成本20元,可降低锌渣处理成本70元/t左右,降幅10%以上,效益显著。

(3)提高投料量到270 t/班左右并维持燃料率42%以上,也能获得较高锌回收率(>85%)和较低的渣含Zn;但进一步提高处理量,则渣含锌显著增加,锌回收率降至85%以下。

(4)燃料率和还原时间是影响锌挥发率的两个主要因素,燃料率低于36%则难以保证窑头温度,还原能力不足;投料量过高(300 t/班),炉料在回转窑内停留的时间不足,锌还原挥发时间不够,也会影响锌的回收率。

采用富氧供风还原挥发锌浸出渣,可以有效降低燃料消耗,提高次氧化锌品位,显著降低生产成本。回转窑富氧挥发处理低品位锌渣,理论上可以推广应用到其他低品位锌资源的挥发富集。

[1] 贺菊香,刘生长.湿法炼锌浸出渣处理方式的分析[J].四川有色金属,2014,(2):45-48.

[2] 未立清.利用旋涡炉处理锌浸出渣的试验研究[J].有色矿冶, 2004, 20(6): 24-26.

[3] 黄柱成,郭宇峰,杨永斌等.浸锌渣回转窑烟化法及镓的富集回收[J].中国资源综合利用,2002,(6):13-15.

[4] 姜涛,张亚平,黄柱成.从浸锌渣中综合回收有价元素的研究及实践[J].矿产综合利用,2002,(6):32-36.

[5] 李密,彭兵,柴立元等.锌浸出渣工艺矿物学与环境活性[J].中国有色金属学报,2013,23(5):1480-1488.

[6] 彭海良.常规湿法炼锌中铁酸锌的行为研究[J].湖南有色金属,2004,20(5):20-22.

[7] 彭容秋.铅冶金[M].长沙:中南大学出版社,2004,229-234.

[8] Rankin W J, Wright S.The reduction of zinc from slags by an iron carbonmelt[J].Metallurgical and Materials Transaction,1990,21(10):885-897.

[9] 晏祥树,陈春林.锌浸出渣火法处理工艺探讨[J].中国有色冶金,2012,41(5):58-62.

[10] 雷德君,梅恩涛.曲靖烟化炉新工艺处理锌湿法渣生产实践[J].云南冶金,2009(增刊1):56-62.

[11] 《铅锌冶金学》编委会. 铅锌冶金学[M].北京:科学出版社,2003: 238-266,329-335,575-578.

[12] 王洪江,沈立俊,李 波,等.锌渣烟化炉连续吹炼的试验研究[J].中国有色冶金,2005,(6):37-39,60.

[13] 沈立俊, 李 波,雷德君.锌渣烟化炉连续吹炼生产氧化锌研究[J] .云南冶金,2005,34(5):62-65.

[14] 杨淑霞 译.韩国温山锌冶炼厂利用奥斯麦特技术处理锌渣情况介绍.有色冶金设计与研究[J] ,2001,22(1):18-24.

[15] 张小红.炼锌专家——奥图泰[J].中国有色金属,2015,(19):62-63.

Study on oxygen-enriched fuming process of zinc leaching residue with rotary kiln

HE Qi-xian, ZHOU Yu-gao, QIN Yi-li, WEI Xiang

The feasibility of oxygen-enriched fuming process of zinc leaching residue with rotary kiln is introduced in this paper. Key technical indicators are compared in tests. According to the test results, with the rotary kiln specification ofΦ4.3 m×64 m, kiln inlet temperature controlled at about 600 ℃ and oxygen-enriched air with 29% O2, the fuel ratio can be reduced to 36% and zinc residue treatment cost can be reduced by more than 10%, zinc residue treatment capacity can be increased by 20% and the zinc recovery rate will not be affected, however, if the treatment capacity is increased by more than 30%, the zinc recovery rate will be significantly reduced.

zinc leaching residue; rotary kiln; oxygen enrichment; fuming; zinc recovery rate

何启贤(1974—),男,湖南益阳人,硕士,从事有色金属冶金教学与研究工作。

广西自然科学基金项目(2013GXNSFAA019289);广西高校科研项目(YB2014559)

2016-06-20

2017-04-17

TF813

B

1672-6103(2017)03-0049-06