自卸车的参数化设计技术初探

屈葵林

摘 要:在当今科学技术高速发展的今天,参数化设计技术已经广泛的应用到汽车领域,自卸车作为广泛应用的一种专用汽车,采用常规的模仿设计或交互设计不仅严重制约了产品的设计及市场的要求,甚至不能满足用户对交货节点的要求,因此对其参数化设计是一种趋势。文章根据自卸车设计、制造实际情况,对自卸车结构设计的特点进行了分析,并且对自卸车应用参数化设计的方法进行了探究,从对参数化变量的选取到进行参数化设计都找出了一定的理论依据,参数化变量的选取工作要根据自卸车车厢的特点来进行,文章对自卸车参数化设计出来的对话框以及其程序进行了具体的介绍,并且通过参数化设计技术的应用对专用车的优势进行了介绍。

关键词:自卸车;参数化;设计技术

中图分类号:TH242 文献标志码:A 文章编号:2095-2945(2017)20-0097-02

自卸车的应用领域很广,其基本工作原理为通过应用发动机驱动液压举升模块来使自卸车的车厢向一定角度倾斜,由此可以将车厢里的货物全部卸出,而车厢的复位功能的实现是通过控制液压回路模块,使车厢因本身的自重量回位。一般来说,自卸车可以分成两大类:第一种是非公路应用的超重型以及重型自卸车,其轴荷及外形尺寸长度、宽度、高度等不受国家相关公路法律法规的限制,这类车因为其载重较大所以不被允许在公路上进行运输工作,主要应用在水利工地、矿山等特定地点,一般情况下与挖掘机一起工作。另外一种就是最常见的公路运货用的普通自卸车,这类车按其载货量分为轻、中、重型自卸车,其主要进行运输的货物为煤炭、砂石、泥土等。

要想将参数化技术应用到自卸车的设计中,则需要通过对其结构特点及各类参数进行分析梳理,以便在参数化设计过程中找主要参变量,为自卸车实现参数化设计奠定基础。

1 自卸车车厢的结构特征

常见的自卸车按照车货厢举升的方式不同可以分为两种,分别是中顶式、前顶式。而中顶式根据油缸设置位置的不同又可分为F式以及T式两种。尽管自卸车的举升方式有所不同,但是行业中所常用货箱厢体的结构都是具有相似性,其具体形状为矩形结构,一般来说,由前板、底板、边板及后板五大总成通过组焊形成了矩形结构的主体厢(见图1)。

五大总成的结构也具有相似性,基本都是由平板构件及骨架构件通过焊接的方式而成,骨架结构在细节处还有些差异,例如其构件放置密度以及截面尺寸。如常见的边板及底板形式(见图2及图3)。

2 自卸车箱体结构设计中的参数的确定

进行厢体设计所用到的参数中最重要的是长、宽、高这三类参数。我国有相关的政策对自卸车箱体的设计宽度进行了规定,其外宽不可以超出2500mm。而在一些企业内部,则对厢体的内宽做出了规定,规定其在2300mm左右,所以我们在对厢体进行参数化设计时不会将厢体的宽度参数设置为变量,而是将宽度参数以及长度参数设置为变量,这两个变量可以用边板的设计参数来进行关联,因此,厢体整体的参数要求可以通过对边板参数的调控来满足。

自卸车参数化设计的主要参数可以通过客户的定制要求以及企业的相关规定和厢体材料尺寸来确定。而一些细节性的设计参数可以先不纳入整体参数化设计的参数选取范畴,例如焊接参数、很小的圆口直径等。这些较小的局部参数一般来说对自卸车整体车厢的设计影响不大,因此这类参数的设计可以放在主体结构设计完成并且经检测无误之后再进行,将已经设计好的宏观结构进行微调,完善那些细小部位的参数化设计,使整体结构更加的完整。反之,如果在最开始参数化设计时就将这些细小的参数纳入设计范围,会导致因参数数量太多而出现设计失误的情况发生,并且参数如果过多,会使设计编程的工作量增大,在设计的过程中不能够灵活的运用各个参数。

3 自卸车车厢参数化设计中对话框的设计

在对自卸车车厢进行参数化设计时,要求其对话框不仅仅有用来设置各个参数的编辑框来方便设计者将参数进行输入或者修改,并且会有图片来提升各个参数的可识别性,在设计界面中,还需要有确定以及取消的操作按键,并且各个按钮以及操作框的位置应该具备一定的协调性,这样有利于对话框保持美观的外形。

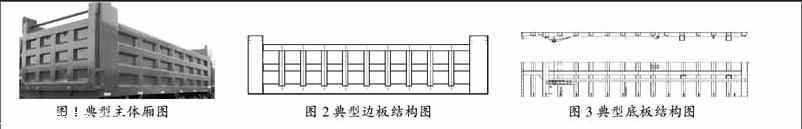

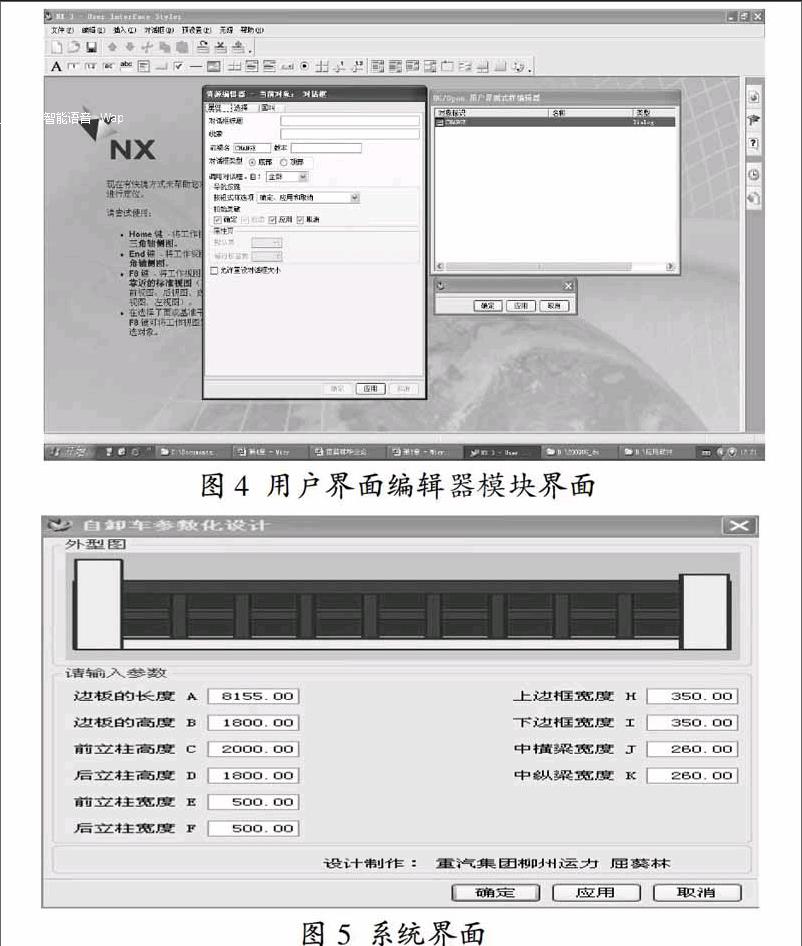

自卸车车厢参数化设计中的对话框应该根据参数的数量来随时对自己的大小进行调整。对话框要以UG的规则为基础来实现。第一步是先要将UG的界面打开,然后进入应用菜单,在此菜单中选择用户界面式编辑器,然后点击之后进去编辑器的页面(见图4)。第二步是要以选好的参数以及定制模块做为基础来定制对话框,完成之后再进行保存,这样可以生成三个文件,分别是头文件、界面文件以及模块文件,形成界面效果图(见图5)。

4 自卸车参数化设计技术的应用

对于一般企业来说,普遍应用UGNX3.0来对产品进行参数化设计,因为将UG3.0应用在开发软件中会显示其使用方便、开发便捷等特点,VC++6.0和UGNX3.0作为开发工具来进行应用。自卸车参数化设计中工程设置的路径的环境变量设置为UGII_USER_DIR。举个自卸车参数化设计技术具体应用的例子:笔者为公司客户的订单要求自卸车车厢的长度为7600mm,宽度为2300mm,高度为1500mm,并且其前立柱以及后立柱要求尺寸都为550mm,上边框要求250mm,下边框要求宽度为300mm,中横梁的宽度要求为220mm,中间纵横梁的宽度要求为200mm,将相关参数输入系统,很快形成了主体厢结构图,设计出图速度是常规设计无法比拟的。

基于实际的应用情况我们可以得出以下经验:第一条是我们可以对客户的订单进行测试,由此可以基本看出自卸车车厢的底板模型、后板模型、前半模型以及边板模型这四大部分。第二条经验是通过参数化设计出来的模型图只需通过一点改善就可以当作正式生产时的图形。第三条,公司在对自卸车进行设计时已经将这个系统进行了应用,效果非常明显。第四条,参数化设计软件系统也存在着一些不足之处,自卸车设计人员在确定参数时需要将具体模型中的一些细节进行合理的修改,因为参数化设计系统在运行的过程中有可能会将一些细节的参数排除,所以需要设计人员对其设计出来的图纸进行严格的把关。事实证明,在自卸车制造中使用参数化设计技术极大地提升了自卸车设计的效率。

5 结束语

现代社会的科技发展迅速,尤其是计算机专业技术的发展,为我國各个行业的工作带来了很大的便利,参数化设计技术的应用不仅仅提升了自卸车设计工作的效率,还大大提高了设计质量,在自卸车参数化设计中合理的应用UG软件及其二次开发和参数化设计的理论在专用车设计中有一定的创新意义,参数化设计技术应用到自卸车设计中加大了企业的竞争力,使自卸车的设计更加的智能化,节省了人力以及物力,为企业带来了更大的经济效益。

参考文献:

[1]元博,张耀龙,刘娟.基于SolidWorks方程式的自卸车货箱参数化设计[J].机械工程师,2015(9):100-102.

[2]卢鹏鹏,马力,杜媛媛.重型自卸车异形货厢参数化设计及拓扑优化[J].机械设计,2015(9):25-29.

[3]李萌.基于空间缩小法的自卸车驱动桥壳概念设计研究[J].机械传动,2015(12):153-156.

[4]唐焱.李发琴,肖蓬勃.基于试验设计的自卸车举升机构优化设计[J].煤矿机械,2016,37(3):62-64.