1.5ZDK20型自吸清水泵壳体的焊接

李晓华

摘 要:文章介绍了济南市技师学院化工原理实验设备中泵壳的故障情况,详细阐述对该铸铁工件进行焊补的工艺过程,以及该零件在焊补后的使用情况。并对生产厂家提出建议,改进产品生产,以适应不同地区的生产环境。

关键词:灰铸铁;裂纹;焊补

DOI:10.16640/j.cnki.37-1222/t.2017.13.007

1.5ZDK20型自吸清水泵,是我校化工原理实验设备,利用该泵吸取清水或有色溶液完成柏努利方程的演示实验。该泵技术参数如下:扬程1~20米 ,泵压力P≦300Kpa,流量1.5~18m3/h(规定流量8 m3/h)。由于设备生产地为广东,生产厂地冬季不结冰,使设备在设计上存在缺陷,在北方冬季由于无法将泵体中的积水完全排出,造成2003年冬季设备积水结冰膨胀,使设备壳体产生两处裂纹,使设备无法使用,由于设备系合资企业生产,且为特殊用途泵,故价格较贵,为不影响学生实验,我们决定进行焊补。

1 焊前准备

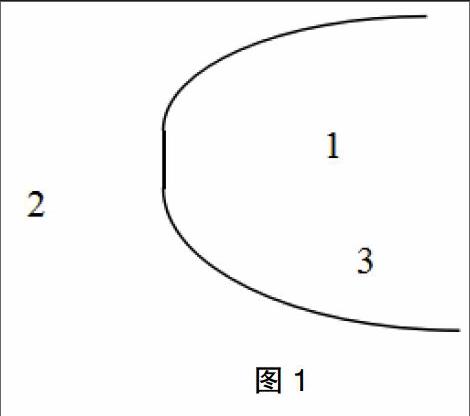

(1)设备缺陷:该泵材质为HT200,壁厚约6mm。该泵壳上有两处裂纹,其中一处为“一”字型其长度约60mm,另一处为90度旋转的“U”字型,其长度为110mm,宽度为45mm,其形状见图1两处裂纹分别位于泵壳前和泵壳后,靠近水泵出水孔和进水孔附近,如果裂纹继续扩展,则可能破坏出水孔和进水孔。

(2)焊前准备:首先将水泵的出水孔和进水孔连接的不锈钢管件拆除,因为该不锈钢管件连接处图有树脂密封,受热容易破坏,拆除后在管螺纹孔中塞入耐热填料,以防焊接时金属熔融物溅入,造成螺纹破坏旋合困难。先用砂纸将壳体表面的油漆清除干净,借助放大镜检查裂纹的走向、分枝和端点,然后在裂纹的端部打上止裂孔,直径为φ6mm,由于壳体裂纹已经通透,故止裂孔也为通孔。

沿裂纹走向用角向磨光机开U形坡口,坡口留一定的钝边,为便于施焊,开出的坡口上口应稍大些,以预防应力集中并便于焊接操作。

(3)焊接性分析:该泵壳材料为HT200,材料的力学性能如下:当壁厚2.5~10mm时。其抗拉强度δb不小于220Mpa,适用于承受较大载荷的的重要零件,如汽车,拖拉机的汽缸、汽缸盖、刹车片等。

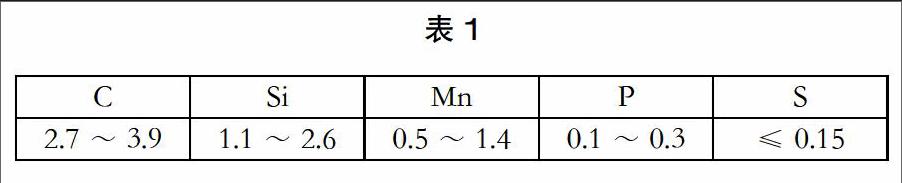

灰铸铁化学成分含量如下(质量分数):(%)

其碳当量CE=C+Mn/6+ =2.78~4.13% 。根据经验:当CE≤0.4%时,焊材的淬硬倾向不明显,焊接性优良,焊接时不必预热;当CE≤0.4~0.6%时,焊材的淬硬倾向逐渐明显,需要采取适当预热,控制线能量等工艺措施;当CE≥0.6%时,淬硬倾向明显,属于较难焊的材料,需要采取严格的工艺措施。灰铸铁的碳当量数值远大于0.6%,所以其焊接性较差,应采取严格的工艺措施。

(4)焊接方法和焊接材料的选择:综合该泵壳材料、焊接性、裂纹分布及结构特征,认为虽然该处焊接后,对颜色和后续加工无具体要求,但是考虑到我校无对铸铁加热的设备,且该处如果再次出现焊接裂纹,该设备将法修复,所以决定选用Z308镍基焊条、电弧冷焊。该焊条属于纯镍焊芯、石墨型药皮的铸铁焊条,最大特点是其电弧冷焊焊接接头的加工性优越,焊接工艺正确时其铸铁母材上半熔化区的白口宽度一般为0.05mm左右,比所有其他铸铁焊条都窄,并呈断续分布,热影响区的硬度≤250HBS,焊缝硬度一般位130~150HV。焊缝金属的抗拉强度≥240Mpa,并具有一定的塑性,其灰铸铁焊接接头的抗拉强度可达到147~196 Mpa,于铸铁HT150及HT200相当。焊缝颜色基本于母材相近。配合适当焊接工艺,焊条抗裂性好,主要用于对焊后加工型要求较高的加工面的焊补。焊条直径为ф3.2mm,这样焊接前不需要預热,焊后不需要热处理,工艺性好,采用交流焊机,手工焊条电弧焊。

2 焊接

焊接工艺过程:电弧冷焊的工艺主要是:“短段、断续,分散焊,较小电流熔深浅,每段锤击缓应力,退火焊道前道软”。

(1)选择合适的最小焊接电流。灰铸铁含Fe、Si、C、及有害的S、P、杂质高,焊接电流越大,与母材接触的第一、第二层异质焊缝中熔入母材量越多,带入焊缝中的量也随之上升,对镍基焊条来说,其中Si及S、P杂质提高,会明显增大发生热裂纹的敏感性。焊接电流越大,则焊接热输入越大,其结果焊接接头应力越大,发生裂纹的敏感性增大。因此,在焊接过程中选择90~120A焊接电流。其中第一层焊接电流选择稍小些。

在焊补加工面的线状缺陷时,如果只焊一层,焊道底部熔合区比较硬。将第一层上部铲除一层,能使先焊的一层低部受到退火作用而变软一些,改善加工性,在焊补导轨等摩擦面时,除将缺陷稍微加工深一些,使焊缝底部躲开工作面外,还可以利用这个办法使焊缝和母材交界处变软些,提高焊补质量。

(2)采用较快的焊接速度及短弧焊接。在保证焊缝正常成型及母材融合良好的情况下,应采用较快的焊接速度,因为随焊接速度加快,铸铁母材熔深、熔宽下降,母材熔入量下降,焊接热输入下降。焊接电压(弧长)增高,使母材熔化宽度增加,母材熔化面积增加,故应采用短弧焊接。

(3)采用短段焊、断续焊、分散焊及焊后立即锤击焊缝的工艺,以降低焊接应力,防止裂纹发生。随着焊缝长度的增加,纵向应力增大,焊缝发生裂纹的倾向增大,故宜采用短段焊,焊接过程中,由于考虑到泵壳为薄璧件,散热慢,每次焊缝长度均为10~20㎜ 。当焊缝处于较高温度时,塑性性能异常优良,立即用带圆角的小锤快速敲击焊缝,直到焊道上出现密布的麻点并已冷却为止,这样使焊缝金属承受塑性变形,细化晶粒,改善组织,以降低焊缝应力。焊道底部锤击不便,可用圆刃扁铲轻捻。锤击必须适当用力,否则焊缝不能产生塑性变形消除应力。为了避免补焊局部温度过高,应力增大,应采用断续焊,即待焊缝附近的热影响后区冷却至不烫手时(约50~60℃),再焊下一道焊缝。

近年来的电弧冷焊实验研究及生产实践证明,尽量减小焊段长度并缩短每段的焊接时间,从而使熔合区存在时间变短,熔合区石墨来不及完全溶解而保存下来,白口得以减小甚至消失。具体做法使:用小直径焊条,不移动电弧,熔合良好(熔池湿润母材)时立即断弧,形成一个圆形焊点。下一个焊点与这个焊点部分重叠,逐渐焊好过渡层,再焊退火焊道。

(4)选择合理的焊接方向及顺序,焊接方向及顺序是否合理,对焊接应力及裂纹倾向会产生较大影响,在该泵壳中,由于整个泵体较薄,且裂纹数量较多,因此在焊接过程中选择合理焊接顺序显得更为重要,在焊接过程中,先焊“一”型裂纹,然后再焊接“U”裂纹。在“U”型裂纹的焊接过程中,亦不能一次焊完,而是采用短焊,断续先焊接横向一道焊缝,即图中①焊缝,然后焊②焊缝,冷却至适温状态下,再焊③焊缝,以防止①、③焊缝同时产生应力,造成壳体上产生横向脆断。

焊接收弧时,填满弧坑,避免产生弧坑裂纹。

3 焊后处理

(1)焊后处理及检验:1)焊后焊件放置24小时后,先检查焊缝表面质量,未发现咬边、裂纹等缺陷,然后进行密封性检验,选定压力р检=(1.2~1.5)рI条件下,未发现泵壳漏水。2)用砂轮将壳体表面焊缝打磨平整和母村衔接处打磨光洁,过渡圆滑,然后再涂上壳体原来颜色油漆,整个焊补过程完成。

(2)效果:焊后该泵使用至今良好,未发现任何问题,既为学校节约一笔费用,又通过对该设备焊接,提高自己技能,拓宽焊接知识面。

针对该设备出现的问题,本人对该设备生产厂家提出建议:应改变该泵安装位置,将叶轮壳体方向改变,增加管件,使整个泵体中的水在冬季不使用时能排出,以避免该现象的再度发生。

参考文献:

[1]电焊工工艺学[M].北京:中国劳动出版社.

[2]焊工技师培训教材[M].北京:机械工业出版社.

[3]焊工手册[M].第3版.北京:机械工业出版社.

[4]俞尚知.焊接工艺人员手册[M].上海:上海科学技术出版社.

[5]周峥.工程材料于热处理[M].山东:山东大学出版社.