基于精益生产的线束产品生产过程改进

周娜+舒帆+宓为建

摘要:为降低企业生产成本,提高企业精益生产水平,以某企业线束生产线为研究对象,运用约束理论、ECRS原则等工作研究相关方法进行问题分析.通过调整工位作业内容,改进完成品的运输方式,取得减少生产区域人员数量、缩短操作人员空闲时间、提高综合人员效率的效果.研究方法对减少员工数量和提高生产效率具有借鉴作用.

关键词: 精益生产; 工作研究; 约束理论; 循环取货

中图分类号: F406.2

文献标志码: A

Abstract: In order to reduce production cost of enterprises and improve the level of lean production of enterprises, the wire harness production lines of an enterprise are studied, and the existing problems are analyzed by workstudy methods (e.g., the theory of constraints and the ECRS principles). The operated objects of working stations are adjusted and the transport mode of finished products is improved. As a result, the number of operators is reduced in the working area, the idle time of operators is reduced, and the efficiency of the staff is improved. The method can provide reference for reducing the number of employees and improving production efficiency.

Key words: lean production; workstudy; theory of constraint; milk run

0 引 言

在产品多样化、竞争愈加激烈的大环境下,我国制造业的发展正面临环境、物质资源、人力资源等诸多因素制约.作为世界制造工厂的中国,只有消化、吸收国外先进生产方式,转变我国制造业的发展模式,才能保障我国在全球的经济地位.

精益生产是将生产过程中一切无用、多余的东西精简,即消除各种浪费,最终使各方面达到最好的一种生产管理方式.因此,近年来精益生产受到众多学者的关注.周武静等[1]基于资源基础理论探讨精益生产组成要素之间的关系;陈阳波等[2]结合某游艇公司的生产现状,结合编程软件与Excel数据库,开发了精益生产管理系统;牛占文等[34]构建了基于精益生产的制造业企业管理创新模式、生產系统精益管理导入效果评价指标体系和基于时间熵的评价模型;张公一等[5]利用 SERVQUAL方法,建立了基于精益六西格玛的服务业质量管理评价指标体系;韩曙光等[6]基于电子看板构建了总成本最小的可分割式物料配送模型,并利用Lingo编程求解,用于指导仓储部门进行物料的配送;黄鹏鹏等[7]针对染布车间生产流程出现的问题,基于精益生产运用工业工程常用的改善技术,提出了对工序、工具、人机等3个方面的改善意见.

由此可见,对于精益生产的研究大多集中在理论系统方面,相关理论方法的应用研究显得不足.同时,已有的研究多针对已暴露的问题强调如何使用精益优化方法,然而现实生产中明显暴露出的问题犹如冰山一角,因此如何挖掘暗藏的问题对提高企业的精益生产水平显得非常重要.

本文以D企业A5工厂的线束生产线为研究对象,对表面上看起来不存在问题的生产过程,以综合人员效率精益指标的影响因素分析为切入点挖掘问题,运用工作研究相关方法分析现场问题,调整工位作业内容,改进完成品运输方式,以期取得减少生产区域人员数量、缩短操作人员空闲时间、提高综合人员效率的效果.

1 线束生产精益指标的影响因素

A5工厂一直是D企业精益生产的样板工厂,经过10多年精益生产系统再造和革新,在制品库存、质量、生产效率等方面均有不同程度的改善,是D企业的其他工厂学习的“榜样”.在这样的背景下,基于精益生产对A5工厂进行问题挖掘,寻找改进空间,旨在进一步提高精益水平.

线束产品进入批量生产阶段之后,整个生产流程被细化成多个工序以提高作业效率.然而,工序的拆分是否恰当、人员的安排是否合适、场地的布置是否合理等问题往往都需要根据经验判断,很难定量地描述一条生产线是否达到了精益状态.为此,本文提出用综合人员效率衡量一条生产线的精益水平.综合人员效率的计算公式为

式中:To为在一个生产过程中因走动、等待和其他原因而浪费的时间.

因此,缩短生产一个完成品所需要的实际时间最有效的方法就是减少生产过程中出现的各种时间浪费.走动浪费和等待浪费是生产过程中存在的两大主要时间浪费.走动浪费出现的主要原因在于生产区域内各工作点之间距离不恰当,作业员需要长距离地往返于几个工作点之间.等待浪费出现的主要原因在于生产线上各工序的作业时间不均衡,部分工序操作人员需要等待其他工序完成作业.

综上所述,提高生产线的精益程度要从提高综合人员效率出发,而提高综合人员效率的有效方法是减少生产过程中出现的走动和等待浪费.

2 甄别线束生产中的浪费

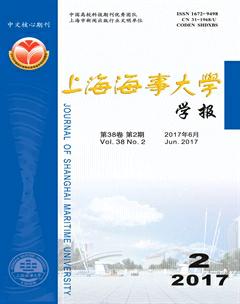

甄别生产现场的浪费可利用的方法有:工作抽样法、连续观测法和预定动作时间标准法.本文研究对象(线束)已批量生产,用工作抽样法耗时短,且可以清楚地辨识出每个作业员在生产过程中的实际情况,因此采用工作抽样法对一条线束生产线的生产状况进行分析.为充分挖掘生产现场浪费根源,将作业员在线束生产过程中的动作进行分类,见图1.

根据动作分类,对一条线束生产线进行为期5 d的抽样观察.在第1天进行试抽样,得到生产线的实际作业率P为76.37%,取精确度E=3%(即在假设抽样结果的置信区间为95%的条件下,抽样结果的误差为±3%),将其代入n=4p(1-p)/E2计算出抽样次数n=200.

在统计完随后4 d的抽样结果后,通过E=2(p(1-p)/n)1/2得到抽样结果的实际误差E=1.6%.统计得到各类动作在生产过程中的时间分布,见图2.

由图2可知,等待浪费占整个生产过程中动作时间的4.99%,走动浪费占0.99%.由此可见,线束生产过程中占比最大的浪费来源于等待.为解决这个问题,需要对生产现场各工位的作业内容进行平衡,使作业时间均衡化.

3 线束生产线时间

A5工厂共有17条线束装配生产线,每条生产线有28个作业员(见表1),其中:SUB1~SUB11负责线束预装工作;ABGKIT1和ABGALRO负责线束某一重要部件的单独生产、检测工作;FA1~FA12负责线束总装工作;ALRO1,ALRO2和ALRO3负责线束完成品检测工作.对每个作业员在一个生产周期内的作业、等待情况重复测量15次,计算测量结果的离散度.由图3可得,测量结果的可信度为5%,即测量结果可以覆盖95%的实际生产情况.

线束生产线上各作业员平均单位作业时间和等待时间见表1.

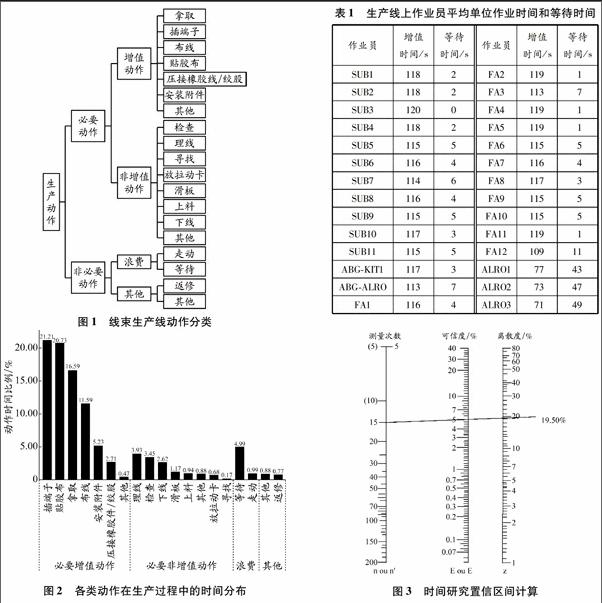

根据表1可得线束生产过程的平衡墙,见图4.

由图4可知,线束生产装配节拍为120 s,前25个工位的作业时间相差不大,等待集中在生产装配线的最后3个作业员ALRO1,ALRO2和ALRO3.ALRO1和ALRO2在同一个工位上工作,ALRO3所在工位是ALRO1和ALRO2的复制工位,这两个工位在1个循环周期内可完成1.5个产品.这3个作业员的工作是对装配完成下线后的线束进行检验,根据检验速度与装配节拍的差距,3个作业员的平均等待时间之和为139 s.

通过进一步测量可知,ALRO1,ALRO2和ALRO3实际等待时间为157 s,这是由其后续的TR作业(打包、装箱、运输)操作时间长造成的.TR作业是将通过检验的线束进行打包装箱,装满4箱(每箱12件)后用托盘将其运送到完成品仓库,全程由1人操作.打包装箱1件完成品平均耗时113 s,运输1托盘完成品平均耗时620 s,因此1件完成品TR作业平均时间为(620+12×4×113)/(12×4)≈126 s.

由于TR作业时间大于线束装配节拍,所以从检测工位流出的线束产品渐渐堆满了完成品暂存区,导致检测工位无法继续工作,进而影响前面的装配作业,以至影响整条生产线的效率.其他16条线束生产线打包点也存在同样的问题.由此可见,TR作业成为提高线束生产效率的瓶颈,因此生产区域内综合人员效率可以通过改善TR作業过程得以提升.

4 线束完成品TR作业改进

4.1 改进措施

(1)调整TR作业内容.

主要依据“ECRS”四大原则[8]进行改进.“ECRS”指:Eliminate(取消不必要的动作)、Combine(合并)、Rearrange(重新排列)、Simplify(简化复杂动作).

TR作业主要由打包、装箱、运输等3个相互独立的部分组成,通过重新排列将打包和装箱作业安排给前面的检测工位完成.

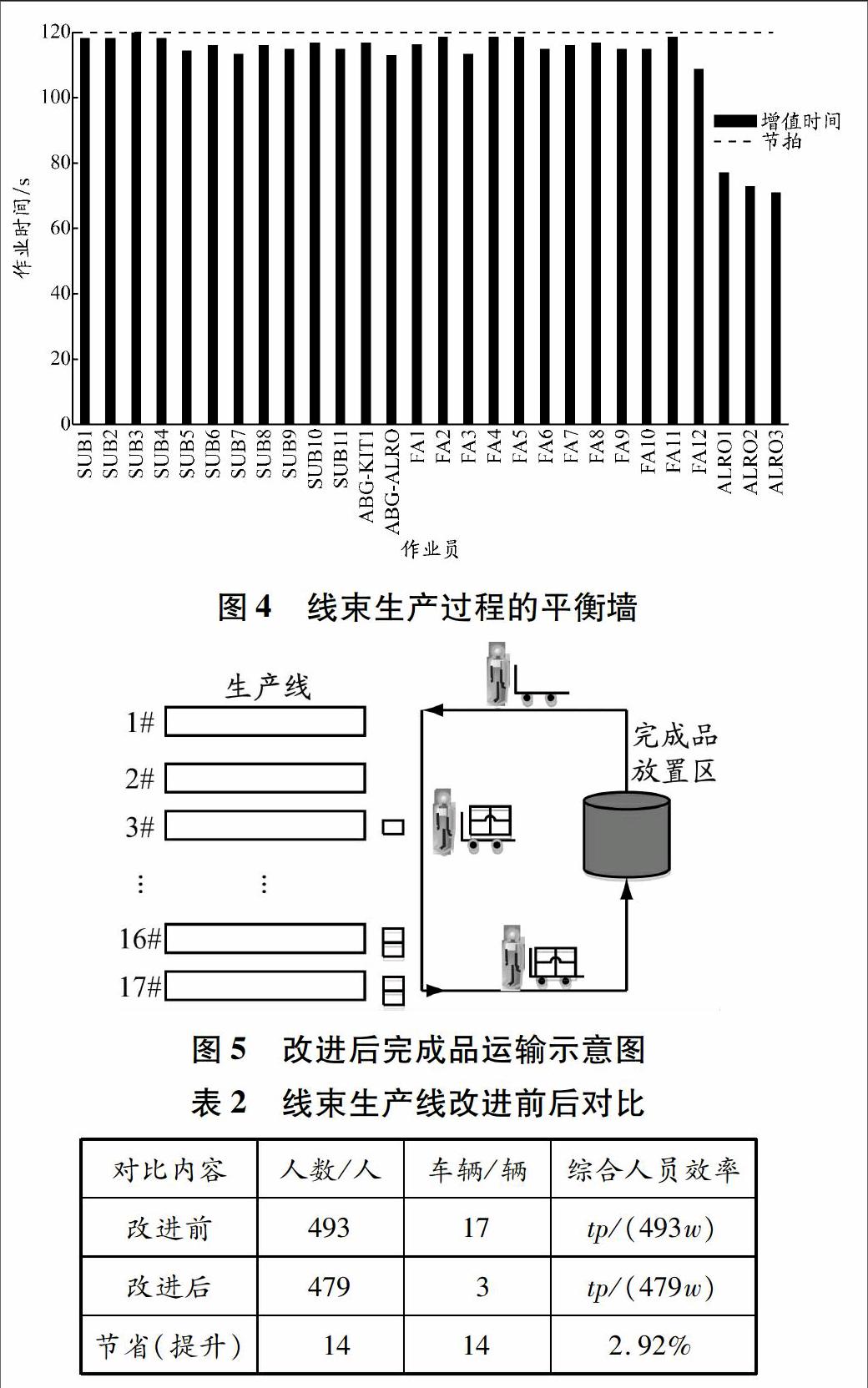

(2)TR运输方式改为循环取货.

将线束完成品的打包和装箱作业安排检测工位后只剩下搬运工作,所需作业时间大大减少.因此,线束产品的搬运工作可以改由专门的物流人员负责,实行循环取货(见图5),即每名搬运人员不再只负责1条生产线,而是按从1#生产线到17#生产线的顺序取货,装满1托盘(4箱)后运送到完成品放置区,再进行循环取货.

设计1名合格工人模拟循环取货过程10次,可得10次平均循环时间为960 s,根据装配线的节拍120 s,需要物流人员2.83(960÷(4×12)÷(120÷17))人,即3人.

通过上述调整,TR作业不再是提高生产效率的瓶颈,每条生产线取消了1个作业员(17条线共17人),增加了3位专门负责运输的物流人员,整体上减少了14人.

4.2 改进效果分析

生产线的节拍是120 s,通过调整TR作业内容以及采用完成品循环取货的物流模式,17条生产线只需要3位物流人员,比改进前减少了14人,对应的车辆也减少了14辆,A5车间线束生产线优化后综合人员效率提升了2.92%,见表2.

根据D企业财务计算得到2014年平均每位作业员的用工成本为9.6万元,减少14人共节省134.4万元.

5 结束语

以D企业A5工厂线束生产线为研究对象,以综合人员效率精益指标影响因素分析为切入点,通过运用平衡墙、工作抽样调查法、ECRS原则等工作研究相关方法分析问题,调整工位作业内容,利用循环取货对完成品的物流运输方式进行改进,取得减少生产区域人员数量、缩短操作人员空闲时间、提高综合人员效率的效果.本文的研究方法对企业实施精益生产、减少员工数量、提高生产效率具有借鉴作用.

参考文献:

[1]周武静, 徐学军, 叶飞. 精益生产组成要素之间的关系研究[J]. 管理学报, 2012, 9(8): 12111217. DOI: 10.3969/j.issn.1672884X.2012.08.015.

[2]陈阳波, 张火明, 熊英, 等. 精益生产在游艇制造过程中的应用研究[J]. 中国计量学院学报, 2015, 26(2): 188193. DOI: 10.3969/j.issn.10041540.2015.02.012.

[3]牛占文, 荆树伟. 基于精益生产的制造业企业管理创新模式探讨[J]. 天津大学学报(社会科学版), 2014, 16(6): 481487.

[4]牛占文, 石晓磊. 基于时间熵的生产系统精益管理导入效果评价[J]. 工业工程, 2015, 17(6): 1723. DOI: 10.3969/j.issn.10077375.2014.06.004.

[5]张公一, 郗玉娟, 刘娜. 基于精益六西格玛的服务业质量管理评价指标体系研究[J]. 湖南大学学报(社会科学版), 2016, 30(6): 7984. DOI: 10.16339/j.cnki.hdxbskb.2016.06.013.

[6]韩曙光, 蒋欢欢, 胡觉亮. 基于电子看板的装配线物料配送优化研究[J]. 浙江理工大学学报(社会科学版), 2017(1): 17.

[7]黄鹏鹏, 李萌, 朱长春. 基于精益生产的染布车间生产流程改善[J]. 价值工程, 2017, 1(5): 233236. DOI: 10.14018/j.cnki.cn131085/n.2017.05.093.

[8]张正祥. 工业工程基础[M]. 北京: 高等教育出版社, 2006: 110113.

(编辑 贾裙平)