水平异型管外加装排液板降膜流动数值分析

李慧君, 贾怡琼 , 王 炯

(1.华北电力大学 能源动力与机械工程学院,河北 保定 071003;2.中材节能股份有限公司,天津 300400)

水平异型管外加装排液板降膜流动数值分析

李慧君1, 贾怡琼1, 王 炯2

(1.华北电力大学 能源动力与机械工程学院,河北 保定 071003;2.中材节能股份有限公司,天津 300400)

液膜热阻是影响水平管外降膜流动传热的主要因素之一,采用加速排泄管外液体及减薄液膜厚度的方法可以使其换热加强。通过建立底部加装排液板的异型管物理模型,采用fluent软件中的VOF模型对其管外降膜流动进行了二维数值模拟,来研究排液板对水平异型管外的降膜流动与传热的影响。并比较了模拟得到结果与文献中的实验数据,变化趋势吻合较好。结果表明:加装排液板的异型管较其光管的平均液膜厚度减薄,管壁的局部Nu数增大,表明排液板可以加速排液,有助于强化传热;蛋形管具有比滴形管更好的排液性能,加装排液板后排液效果更加显著。

强化传热;数值模拟;降膜流动传热;排液板;液膜厚度

0 引言

水平管外降膜蒸发技术是一种高效节能的薄膜蒸发技术,其在较低流速及小换热温差下具有相对较高的热质传递能力[1]。水平管式降膜蒸发器广泛应用于工业生产,其在节能环保方面有着十分重要的意义,引起了国内外许多研究者的广泛关注。文献[2]得出了液膜厚度随管径、管束布置方式以及管间距等参数的变化规律。文献[3]研究了传热情况下水平管外的降膜流动,得到了液膜厚度的近似式。文献[4]利用位移测微仪对液膜水平管外周向角范围为15°~165°的液膜进行了实验研究,确定了液膜厚度在周向角95°~120°的范围内存在最小值。文献[5]比较了Turbo-CII管和光滑管,得出了Turbo-CII管外周向液膜厚度变化同光管一样,最小值位于周向角95°~120°的范围内。文献[6]研究了R-134a在3根垂直排列的水平铜制管外降膜蒸发的传热性能,得出随着流体温度的升高,光滑管的换热系数增大,在“干斑”出前流量也略有增加。文献[7]研究了真空状态下6排水平圆管束的降膜蒸发,得出增加管子内表面、提高加热水温度可以得到更好的换热性能,并预测了传热系数和增强比例的相关性。管外液膜分布对于换热器换热性能起着至关重要的影响,液膜过厚换热系数降低,液膜过薄可能会导致管壁局部干区的出现而造成换热器损害[8]。大部分水平管降膜蒸发器的换热管采用圆管,但国内外许多学者研究表明圆管不是获得最优液膜分布的管型[9~19]。

国内外大多数文献都是以水平圆管为研究对象,少数涉及到异形管。但针对异型管外加装排液板的降膜流动研究鲜有报道。诸多研究者采用了排液板技术来强化膜状冷凝换热并取得了一定的成果,研究表明加装排液板起到了加快管外凝结液的排泄,同时有效减薄了管外壁面凝结液膜的厚度,强化了凝结换热[20]。因此,可以在水平异型管外采用排液板技术,使其换热性能得到提高。为了研究排液板对降膜传热的影响,采用fluent软件中的VOF模型对其进行模拟,以期为降膜流动传热提供参考。

1 物理模型

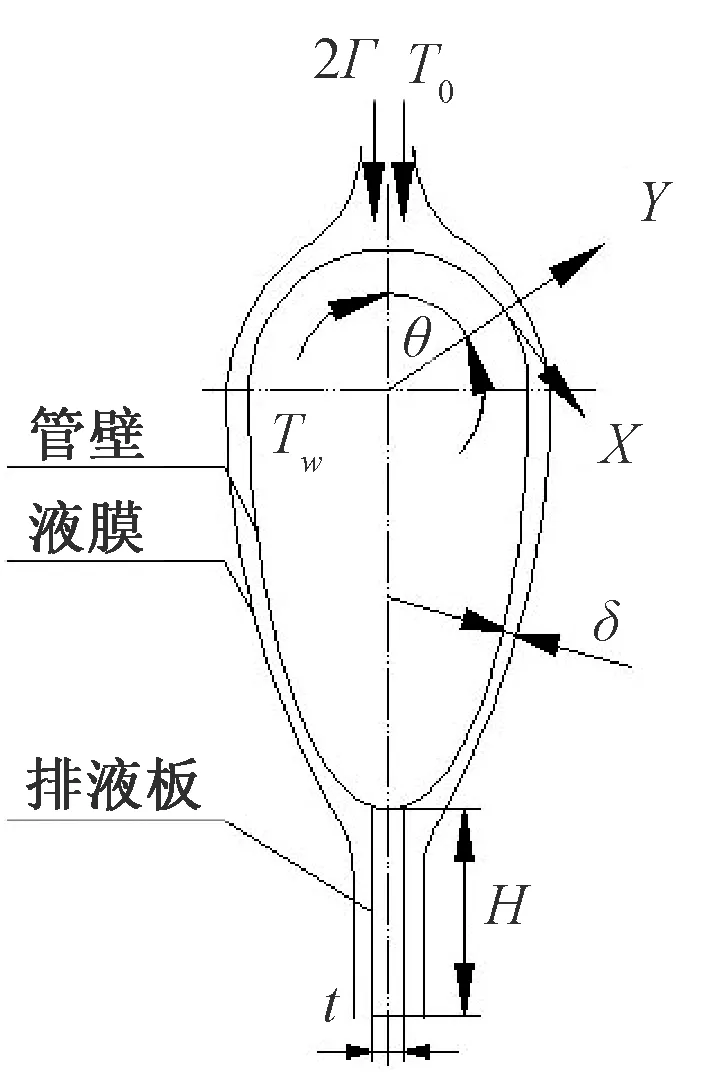

水平蛋形管外带排液板降膜流动的物理模型,如图1所示。贴体坐标系x沿着管壁面切线方向,y则是沿管壁外法线方向,其分速度分别由u、v表示。δ为液膜厚度,t及H分别表示排液板的厚度和高度,θ为圆周角。质量流量为2Γ、温度为T0的液体喷淋到管子顶部,形成液膜并沿管壁面向下流动,通过排液板排离出去。壁面维持恒定温度Tw。

图1 水平蛋型管外带排液板降膜流动物理模型

为简化计算,作如下假设:(1) 工质的物性参数为定常数;(2) 液膜流动为稳定的层流;(3)与换热管管径相比,液膜厚度是小量;(4) 流体不可压缩;(5) 液体入口温度等于饱和蒸汽温度;(6) 不计流体相变,传热只考虑从管壁到汽液界面;(7) 不考虑排液板的传热,排液板起到排液作用。

2 数值计算

2.1 异型管及排液板几何参数尺寸

采用与φ19的光圆管具有相同换热面积对蛋形管、滴型管及不同长短半轴比的椭圆管进行尺寸优化设计,各异型管及排液板的几何参数如图2所示。

图2 3种水平异型管及排液板几何参数

2.2 无量纲数

为了更好地比较不同参数下管外流动及换热情况,定义如下无量纲参数[11]713。

(1)

(2)

(3)

(4)

式中:P为单侧管壁长度,m;T、T0、Tw分别为液膜内流体温度、入口处流体温度和壁温,K;δ为液膜厚度,m;ν为流体运动粘度,m2/s;λ为热导率,W/(m·K);h为局部换热系数,W/(m2·K)。

2.3 网格划分及边界条件

由于VOF模型对计算区域网格精度要求较高,对局部网格进行加密,图3为蛋形管网格划分及边界条件示意图。设定管壁和液相水壁面的接触角为20°[21]。

图3 网格模型示意图

2.4 网格无关性验证与模型验证

以蛋形管为例,Γ为0.3 kg/(m·s)时,采用网格数量分别为50 214、72 188及166 032。最大相对误差小于2.0%,表明计算结果与网格无关。综合考虑了计算精度和计算时间,择优选取网格数为72 188的网格划分方案,其他异型管采用类似的网格进行划分。

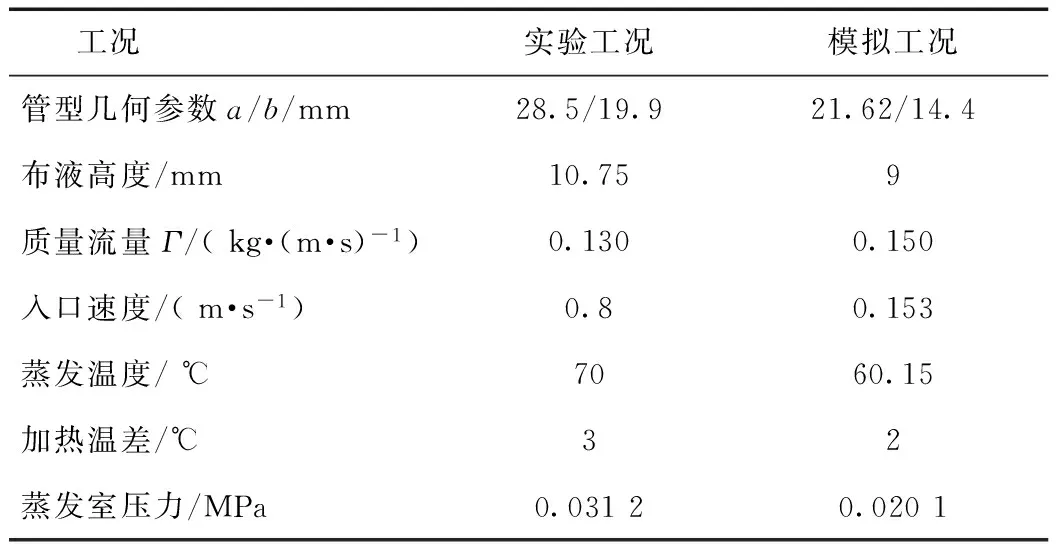

为了验证本模型的正确性,将以E=1.5的椭圆管模拟结果与文献[10]77中最相近工况进行比较,如表1所示。

表1 本模型及文献实验工况

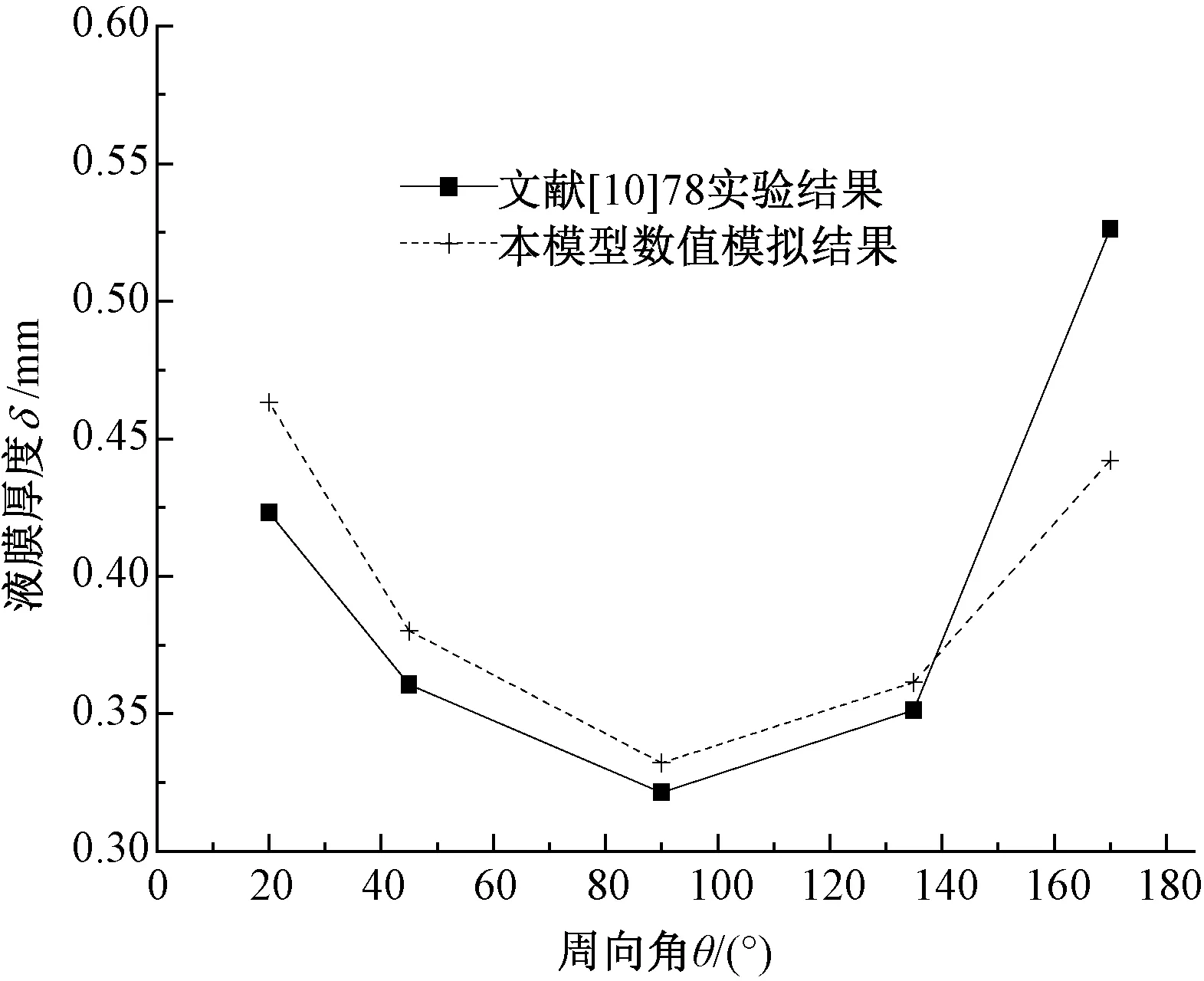

由于本模型中所采用椭圆管几何参数小于文献[10]77,导致在周向角θ<135°时,模拟结果普遍高于实验结果,但变化趋势是一致的,如图4所示。在周向角θ>135°时,模拟结果小于实验值,主要原因是实验过程伴随有蒸发相变,蒸发现象导致液膜波动[10]77。液膜厚度的平均误差小于30%,表明本模型基本正确。

图4 本模型的液膜厚度与文献[10]78的比较

2.5 模拟算例结果分析

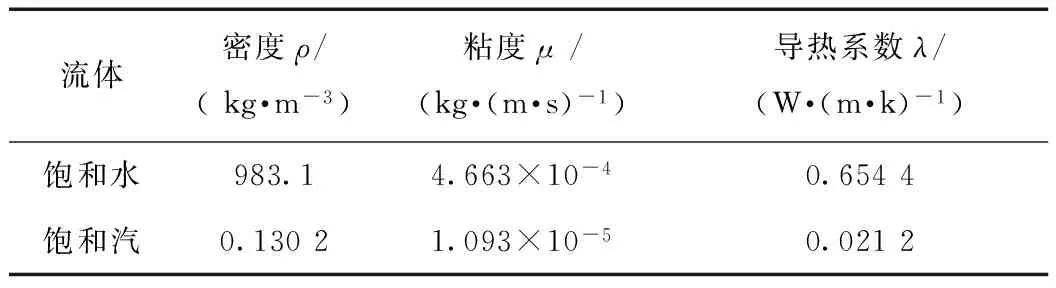

取T0=333.16 K的饱和水为流动工质,壁面温度为Tw=335.16 K,并设定外部空间充满此温度下的静止的饱和蒸汽。流体在整个传热过程中是常物性,其参数由表2可知。

表2 流体物性参数

3种截面形状的异型管的速度分布呈抛物线形,液膜内最大速度出现在液膜中间某处,如图5所示。在管壁处受到壁面的粘附作用,存在流动边界层,流体在贴壁处存在较大的正向速度梯度,迅速增大到主流速度,随后受到汽液界面静止的蒸汽剪切作用,速度略有减小。随着无量纲长度X的增大,异型管液膜内最大速度逐渐增大,其原因是液膜在重力的作用下,液体沿管壁周向流动加快。滴型管及蛋形管加装排液板后,液膜流动速度较其光管大,表明排液板对液体流动起到加速作用。在无量纲长度X=5.333附近处,带排液的椭圆管E=1.5的最大速度较其光管略小,但在管壁周向其他位置处带排液板的椭圆管沿管壁周向液膜内最大速度较其光管的大,表明排液板对液体流动起加速作用同样适用于椭圆管。随着X的增大,壁面处速度梯度减小,表明液体沿管壁周向流动时,壁面处液体的流动减弱,对流换热减小。

图5 异型管膜内局部速度分布

图6 异型管局部膜内无量纲温度分布

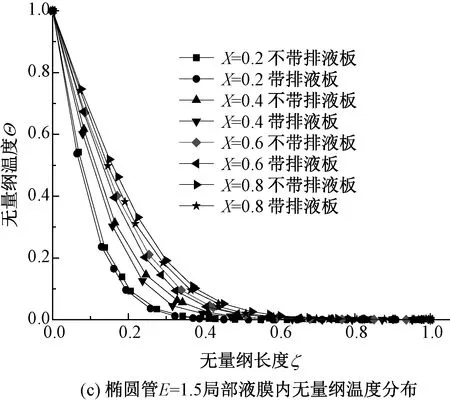

随着无量纲长度X的增大,各异型管局部膜内温度Θ分布随之增大,如图6所示。

图6表明随着X的增大,膜内的温度梯度随之减小,热边界层随之增大,换热效果也随之减弱。加装排液板的异型管膜内温度Θ较其光管要小,表明加装排液板后,膜内的温度梯度增大,热边界层减小,强化了换热效果。在壁面处流体温度和管壁面温度相等,温度Θ为0,热量从管壁传递给液膜,其温度逐渐升高,液膜温度在汽液分界面达到饱和温度,其温度Θ为1。

各异型管的液膜厚度在管顶及管底部的分布较厚,如图7所示。

图7 异型管液膜厚度分布

图7表明,主要是由于管顶受到下落的喷淋液体的冲击,竖直方向的速度分量几乎为零,液体沿管两侧铺展,液体沿管壁周向下落的速度特别小,造成液体在管顶的堆积;在异型管底部受到两侧流体的汇集,造成液膜急剧增厚。流体沿管壁的流动速度相对于喷淋液体的下落速度小,液膜不能迅速排离管壁面,使液膜积聚。加装排液板后,各异型管的液膜厚度均较其光管的要薄。对于椭圆管在X=5.333附近处,带排液板的椭圆管较其光管略厚。但带排液板的椭圆管平均液膜厚度较其光管要薄,且在管顶及管底部表现十分明显。主要原因是加装排液后,在管顶部受到排液板对液膜的加速引流作用,液膜厚度跟其光管相比变薄明显;在管底部,排液板对汇集的液体起到加速排泄作用,液体能迅速排离换热管,不至于在管底部汇集过厚,对强化换热有利。

当Г=0.45 kg/(m·s)时,椭圆管E=1.5异型管最厚液膜与最薄液膜的比值为1.52,加装排液板后,其比值为1.34;并且加装排液板后,平均液膜厚度减薄了5.5%。表明加装排液板后,有效地减薄了厚液膜区,增大了薄液膜区,使得椭圆管外液膜分布较均匀,薄液膜区液膜变化趋势平缓,可以使“干斑”的可能性减小;同时,加装排液板后,管外平均液膜减薄,有利于强化换热。

由于滴型管与蛋形管尺寸设计时,长轴的长度约相同,重力对液膜的作用可认为是一致的。因此可以对比管型截面形状对液膜流动的影响。蛋形管在管顶部分液膜厚度稍厚于滴形管,由图8可知。

图8 滴型管与蛋形管液膜厚度分布

由于曲率半径稍大的滴形管液膜在水平方向上铺展速度较蛋形管的快,使得其厚度较蛋形管的薄。但沿着管壁周向向下流动,蛋形管的液膜厚度减薄的速度比滴形管大,主要原因是液体沿蛋形管壁周向向下流动时,液体的流动方向与重力方向的夹角小于滴形管,液体受重力加速作用明显。Γ为0.45 kg/(m·s)时,蛋形管液膜的平均厚度较滴形管的减小了0.5%,加装排液板后,蛋形管的平均液膜厚度较滴形管减小4.3%,表明加装排液板后,液膜明显变薄,增大了传热量。

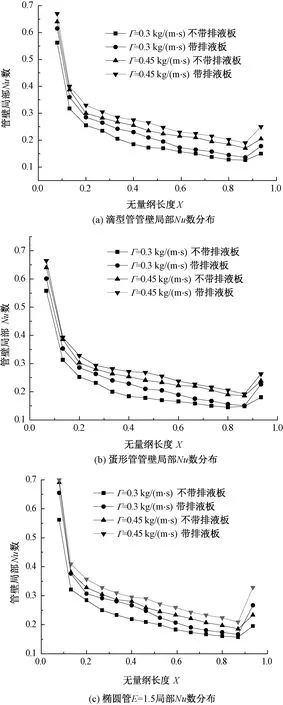

图9 异型管管壁局部Nu数分布

各异型管壁局部Nu数分布在管顶及管最底部处较大,如图9所示。主要原因是由于在管顶部受到下落流体的冲击作用,扰动加剧,使得流体与管壁的对流换热加强;在管底部由于两侧流体的汇集及流体脱离换热管时的撕裂作用,对换热起到一定的强化作用。由图5、图6及图7所示,流体随着无量纲长度X的增大,管壁面处的速度梯度减小,温度梯度随之逐渐减小,热边界层厚度随之逐渐增大,使得流体在换热管壁面处的换热沿着管壁周向向下逐渐减小。各异型管加装排液板后,管壁局部Nu数较其光管要高,主要原因是加装排液板后,使液膜的流动加快,壁面处的速度梯度增大,温度梯度增大,液膜厚度减薄,增大了传热量。

3 结论

(1)3种截面形状的异型管加装排液板后,膜内速度提高,膜内无量纲温度减小,热边界层减薄,使管外液体加快排泄,液膜厚度减小,换热效果增强。

(2)带排液板的椭圆管液膜厚度分布较其光管要薄,薄液膜区相对较大且变化趋势平缓,可提高降膜流动传热系数;减小“干斑”或者烧毁的可能性,保证了降膜蒸发设备的安全运行。

(3)蛋形管具有比滴形管更好的排液能力,加装排液板后,排液效果更加显著。

[1]何茂刚, 王小飞, 张颖,等.水平管降膜蒸发器管外液体流动研究及膜厚的模拟计算[J].热科学与技术, 2007, 6(4):319-325.

[2]邱庆刚, 陈金波.水平管降膜蒸发器管外液膜的数值模拟[J].动力工程学报,2011, 31(5): 357-361, 374.

[3]RIFERT V G, PODBEREZNY V I, PUTILIN J V, et al.Heat transfer in thin film-type evaporator with profile tubes[J].Desalination, 1989, 74(8):363-372.

[4]HOU H, BI Q C, MA H, et al.Distribution characteristics of falling film thickness around a horizontal tube[J].Desalination, 2012, 285(3): 393-398.

[5]WANG X F, HE M G, FAN H L, et al.Measurement of falling film thickness around a horizontal tube using a laser measurement technique[J].Journal of Physics, 2009, 147(1):175-180.

[6]CHIENAL L H, CHENAL R H.An experimental study of falling film evaporation on horizontal tubes using R-134a[J].Journal of Mechanics, 2012, 28(2): 319-327.

[7]LI W, WU X Y, LUO Z, et al.Falling water film evaporation on newly-designed enhanced tube bundles[J].International Journal of Heat and Mass Transfer, 2011, 54(13): 2990-2997.

[8]WU Y, LI J, WANG N H, et al.Industrial experiments on desulfurization of flue gases by pulsed corona induced plasma chemical process[J].Journal of Electrostatics, 2003, 57(3): 233-241.

[9]齐春华, 徐克, 冯厚军, 等.椭圆管外液膜流动的数值模拟及传热实验研究 Ⅰ: 数值模拟研究[J].化学工业与工程, 2012, 29(4): 74-79.

[10]齐春华, 冯厚军, 邢玉雷, 等.椭圆管外液膜流动的数值模拟及传热实验研究 Ⅱ: 实验研究[J].化学工业与工程, 2012, 29(5): 43-47.

[11]罗林聪, 张冠敏, 田茂诚, 等.异形管降膜传热与流动数值模拟研究[J].工程热物理学报, 2013, 34(4): 710-714.

[12]李慧君, 王炯.水平滴型管外凝结液膜分布及换热特性研究[J].华北电力大学学报(自然科学版), 2015, 42(5):94-99.

[13]罗林聪, 潘继红, 田茂诚, 等.管形对水平管降膜圆周膜厚和 Nusselt 数的影响[J].化工学报, 2013, 64(8): 2760-2768.

[14]李慧君, 彭文平, 董楠,等.汽-气层流凝结气液膜内物理量分布的研究[J].电力科学与工程, 2013, 29(8):39-45.

[15]LI Q L, MA L X, Qi S L, et al.Experimental investigation on heat transfer and flow resistance of an 1.6/1.0 elliptic cylinder in cross-flow[J].Journal of Qingdao University of Science and Technology, 2004, 25(1): 54-61.

[16]KIBBOUA R, AZZI A.Laminar film condensation on an elliptical tube embedded in porous media[J].Energy Conversion and Management, 2005, 46(15): 2359-2372.

[17]ESFAHANI J A, MODIRKHAZENI M.Entropy generation of forced convection film condensation on a horizontal elliptical tube[J].Comptes Rendus Mecanique, 2012, 340(7): 543-551.

[18]ZHANG L, YANG S, XU H.Experimental study on condensation heat transfer characteristics of steam on horizontal twisted elliptical tubes[J].Applied Energy, 2012, 97(3): 881-887.

[19]HORVAT A, LESKOVER M, MAVKO B.Comparison of heat transfer conditions in tube bundle cross-flow for different tube shapes[J].International Journal of Heat and Mass Transfer, 2006, 49(5): 1027-1038.

[20]AL-BADRI A R, GEBAUER T, LEIPERTZ A, et al.Element by ele ment prediction model of condensation heat transfer on a horizontal integral finned tube[J].International Journal of Heat and Mass Transfer, 2013, 62(1): 463-472.

[21]LEI X, LI H.Numerical simulation of the behavior of falling films on horizontal plain tubes[J].AIP Conference Proceedings, 2010, 1207(1): 998-1003.

Numerical Analysis of Falling Film Flow Outside a Horizontal Shaped Circular Tube with a Drainage Strip

LI Huijun1, JIA Yiqiong1, WANG Jiong2

(1.School of Energy Power and Mechanical Engineering, North China Electric Power University, Baoding 071003, China;2.Sinoma Energy Conservation Company Limited by Shares,Tianjin 300400,China)

Liquid film resistance is one of the main factors which influence the falling flow heat transfer of horizontal tube.It can be used to enhance the heat transfer by accelerating drainage and reducing the thickness of the liquid film.In order to study the effect of the drainage strip on falling film flow and heat transfer outside a horizontal shaped tube, a physical model of special pipe with a drainage plate at the bottom was established and the VOF model of fluent software was used to two-dimensional numerical simulate it.The numerical simulation results were in good agreement with literature experimental data.The results are as follows.Compared the shaped circular tube with a strip with it without a strip, the average film thickness is thinner and the localNunumber is greater.It is showed that the drainage plate can accelerate drainage and reduce the thickness of liquid film, which helps to enhance the heat transfer.The oval-shaped tube has better drainage performance than the drop-shaped tube, and the effect of drainage with the drainage strip is more significant than before.

heat transfer enhancement;numerical simulation;falling film flow and heat transfer; drainage strip;film thickness

10.3969/j.ISSN.1672-0792.2017.06.008

2017-04-28。

TK124

A

1672-0792(2017)06-0048-07

李慧君(1964-),男,教授,研究方向为强化换热及数值计算,电厂热力系统的节能原理及检测诊断等。

贾怡琼(1992-),女,硕士研究生,主要从事强化换热及数值计算方面的研究工作。

王炯(1988-),男,硕士研究生,主要从事强化换热及数值计算方面的研究工作。