粘土防粘剂的研制与性能评价

吴海涛 张思顿 范俊强 刘宇 尹虎

摘要:針对东方气田快速钻井过程中出现的大量泥球导致起下钻不畅、井眼憋漏、卡钻等复杂情况,室内进行了大量实验研制开发出抑制钻屑相互粘结的粘土防粘剂HCBI,通过泥球生成模拟实验以及对粘土防粘剂HCBI的性能评价,主要包括流变性能、滤失性能、润滑性能、抑制性能、储层保护性能和抑制泥球形成性能进行了系统的评价,实验结果表明:钻井液体系中加入3%粘土防粘剂HCBI,体系的粘滞系数从0.1406降低到0.0437,热滚回收率高达89.4%,渗透率恢复值>80%,露头岩样和现场钻屑模拟实验均无泥球生成。

关键词:防粘剂;钻井液;泥球;储层保护

中图分类号:TQ 254 文献标识码:A 文章编号:1671-0460(2017)01-0017-04

在东方气田的开发过程中,成功地实施了快速钻井,取得了突破性的成功。但是,随着快速钻井技术的实施,也带来了一些技术问题,例如在东方气田的钻井过程中,当钻遇浅层大段质纯而软的活性粘土层段时由于钻速快,产生大量的钻屑,井筒内钻屑浓度高,钻屑颗粒之间容易发生相互碰撞继而相互粘结,形成大量的泥球,特别是在大斜度井返速低的井眼段,形成泥球的情况更加严重,这将会造成环空间隙变窄,起下钻不畅,严重时环空不通,憋漏井眼,卡死钻具,给作业带来严重损失。

通过控制钻井液体系中的土含、聚合物加量,并提高钻井液体系的抑制性能的确能够有助于抑制泥球的形成,但当钻屑浓度过大时,调整以上因素也不能完全抑制泥球的形成,所以,必须要研制出一种能够改变钻屑表面性质,防止钻屑颗粒发生相互粘结、形成泥球的粘土防粘剂,而且要求该处理剂不会给原来的钻井液性能带来不利的影响。因此,笔者从“改变钻屑表面性质”这一技术思路出发,室内通过大量实验研制开发出抑制钻屑相互粘结的粘土防粘剂,并对其性能进行了系统的评价。

1 粘土防粘剂的筛选

通过大量的室内合成和复配实验,研制出四种粘土防粘剂A、B、C、D。分别对室内研制的粘土防粘剂进行了评价,以便筛选出性能优良的粘土防粘剂以抑制泥球的形成。

1.1 钻井液的配置

选用以往实验中易起泥球的钻井液配方如下:5%土+0.3%PF-NPAN+0.3%PF-PAC(LV)+0.4%PF-PLUS+3%KCl+1%PF-GR A+1%PF-WLD+2%PF-JLX+3%粘土防粘剂

1.2 泥球生成模拟实验

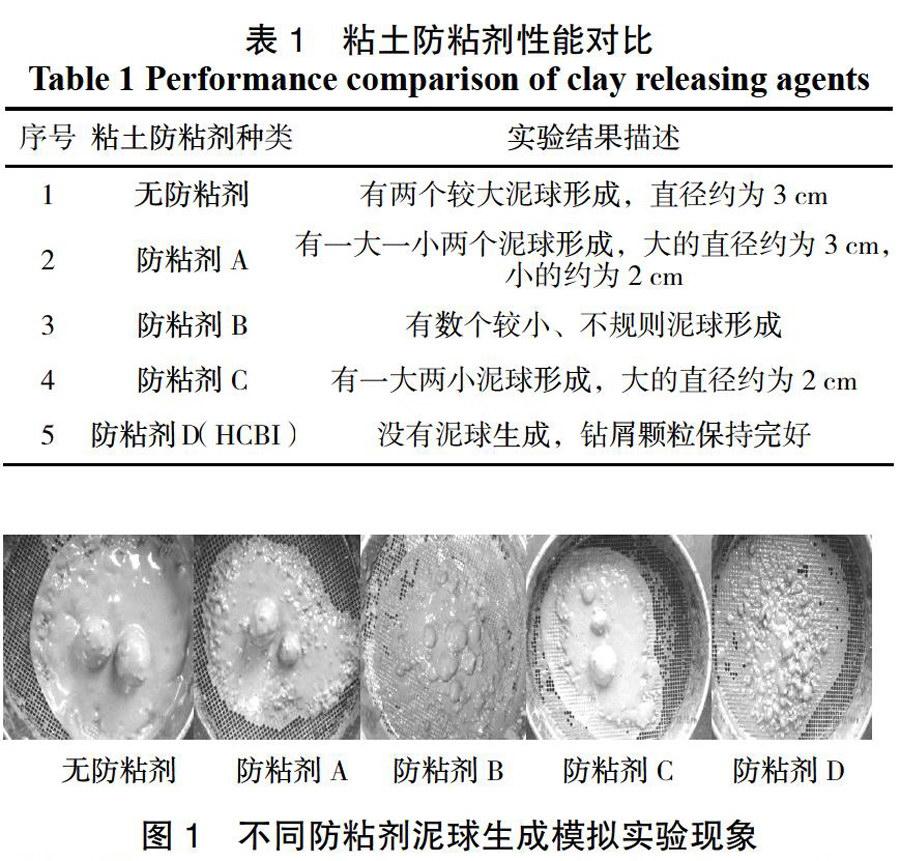

分别在上述测定流变性能的钻井液中加入50%相同粒度级配(14~18目50%,20~40目25%,60~80目15%,150目以下10%)的露头岩样后,放入翻转老化罐中,在模拟井下温度的条件下热滚2h,观察实验现象(图1),实验结果(表1)。

由以上实验结果可以看出,在不加入粘土防粘剂的钻井液中,会出现比较严重的泥球现象,而加入了一定量室内筛选出的粘土防粘剂后都在一定程度上可以抑制泥球形成,但粘土防粘剂D(HCBI)效果优于防粘剂A、B、C,加入3%的该防粘剂HCBI能够在钻屑含量非常高的情况下有效地抑制住泥球的形成。

这主要是由于在含有大量钻屑的钻井液中加入一定量的粘土防粘剂,可以有效地改变钻屑的表面性质,使得原来水润湿的钻屑变为油润湿,从而改变了粘土表面结合水和带电的状况,抑制其相互之间发生粘结,形成泥球。

2 粘土防粘剂性能评价

在钻井液体系中加入一定量的粘土防粘剂,可以抑制钻屑之间相互粘结进而形成泥球,同时也希望该处理剂对钻井液的工艺性能不要产生不利影响,室内通过实验考察该粘土防粘剂HCBI对东方1-1油田所使用的钻井液体系其它性能的影响,钻井液配方如下:

基浆:4%土+0.3%PF-NPAN+0.3%PF-PAC(LV)+0.3%PF-PLUS+3%KCl+1%PF-GRA+I%PF-WLD+2%PF-JLX

防泥球钻井液:4%土+0.3%PF-NPAN+0.3%PF-PAC(LV)+0.3%PF-PLUS+3%KCl+1%PF-GRA+1%PF-WLD+2%PF-JLX+粘土防粘剂

2.1 流变性能、失水造壁性能及润滑性能评价

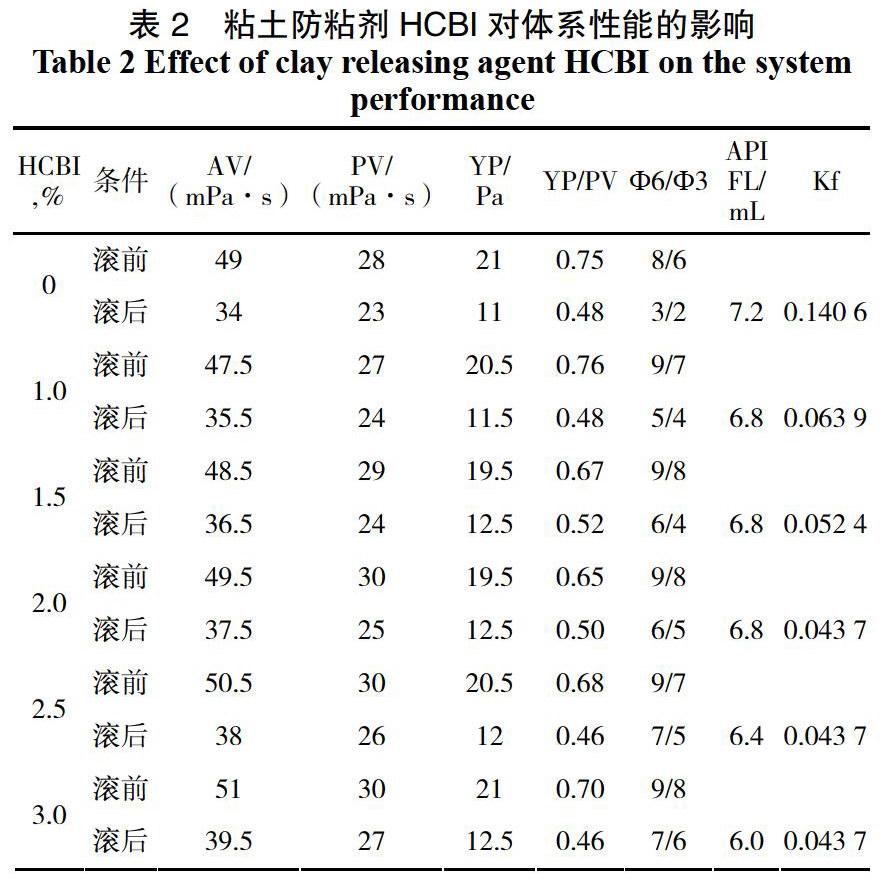

分别测定原钻井液体系以及加入不同量的粘土防粘剂后体系的流变性能、润滑性能以及滤失量,具体实验数据(表2)所示。

由实验结果可以看出,在原钻井液体系中加入不同量的粘土防粘剂HCBI,钻井液体系的滤失量、表观粘度变化较小,泥饼粘滞系数逐渐降低。由此可知,HCBI对原钻井液体系的滤失量、流变性能影响较弱,而且在一定程度上能够提高原钻井液体系的润滑性能,减小摩擦阻力,提高钻速。

2.2 抑制性能评价

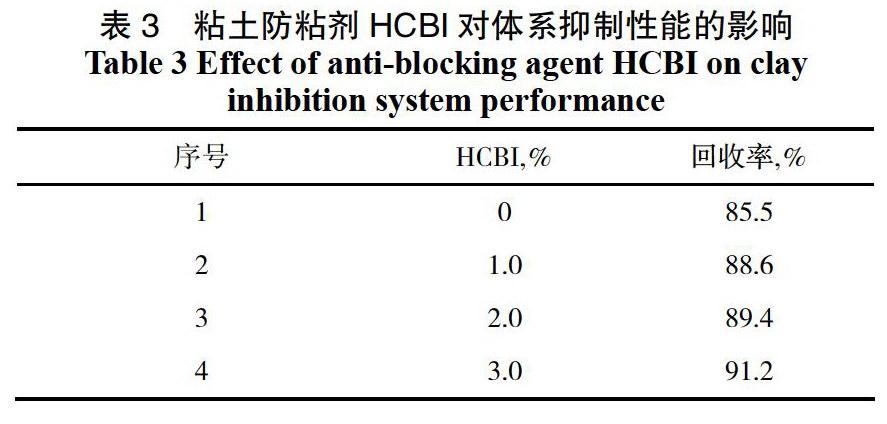

分别测定原钻井液体系以及加入不同量的粘土防粘剂后体系的热滚回收率。热滚回收率的测定:分别取6~10目露头岩样50g加入到上述350mL钻井液中,在80℃中热滚16h后,将热滚后的钻井液过40目筛,并把不能通过40目筛的岩样在105℃下烘干24h后,称重,计算热滚回收率,具体实验数据如(表3)所示。

由实验结果可以看出,随着粘土防粘剂HCBI加量的增大,钻井液体系的岩屑热滚回收率变化不大并略有升高,这主要是因为该处理剂能够改变钻屑的表面性质,使其从水润湿转变为油润湿,在一定程度上可以抑制钻屑的水化分散。所以,该处理剂对原钻井液体系的抑制性能没有不良影响。

2.3 储层保护性能

为了考察粘土防粘剂HCBI对原钻井液体系储层保护性能的影响,室内分别测定了加入该处理剂的钻井液体系与原钻井液体系的渗透率恢复值,实验条件及结果(表4)所示。

室内采用高温高压动失水仪模拟钻井条件下进行动态污染实验,其实验步骤如下:(1)将洗油、干燥后的岩心抽真空12h以上,再将除去空气的地层水注入容器中,继续真空饱和6h以上;(2)将岩样放入岩心夹持器中,施加一定的围压后,在一定流量条件下,正向测定岩心的煤油渗透率Ko;(3)在动态条件下,让油基钻井液反向污染岩心,模拟条件:压差3.5MPa;温度90℃;速梯200s-1;污染时间120min;(4)在施加与岩样污染前相同的围压条件下,用相同稳定流量驱替,正向测定岩心损害后的煤油渗透率Kd,并计算其渗透率恢复值(Kd/Ko):

由实验结果可以看出,原钻井液具有良好的储层保护效果,其渗透率恢复值大于80%,加入了一定量的粘土防粘剂HCBI后,对钻井液的储层保护效果基本没有影响。

2.4 抑制泥球形成的性能评价

(1)钻井液的配置

①基浆配方:5%土+0.3%PF-NPAN+0.3%PF-PAC(LV)+0.4%PF-PLUS+3%KCl+1%PF-GRA+1%PF-WLD+2%PF-JLX

②抑制泥球形成的钻井液配方:基浆+粘土防粘剂HCBI

(2)泥球生成模拟实验

①露头岩样:分别在上述钻井液中加入50%相同粒度级配(14~18目50%,20~40目25%,60~80目15%,150目以下10%)的露头岩样后,放入翻转老化罐中,在模拟井下温度的条件下热滚2h,观察实验现象(图2)。

此外,室内进行了大量的重复实验,在基浆中加入3%粘土防粘剂HCBI后进行泥球模拟实验20次,均没有泥球产生,由此可以看出粘土防粘剂HCBI能够有效地防止泥球形成,抑制泥球生成概率小于5%。

②现场钻屑:最后,选用现场取回的东方1-1油田易起泥球段岩屑进行了验证实验。分别在上述钻井液中加入50%相同粒度级配(14~18目50%,20~40目25%,60~80目15%,150目以下10%)的现场钻屑后,放入翻转老化罐中,在模拟井下温度的条件下热滚2h,观察实验现象(图3)。

由以上实验结果可以看出,采用现场钻屑进行粘土防粘剂HCBI的性能评价,与采用露头岩样进行的评价实验结果基本一致,无论是露头岩样还是现场钻屑,粘土防粘剂HCBI都表现出了较好的防止钻屑颗粒相互粘结的性能,能够有效地防止泥球的產生。

3 结论

在一定的钻速范围内,对于某一钻井液体系,应通过实验确定其粘土量限,将土含控制在粘土量限以内。控制钻井液体系的低土含有助于抑制泥球形成。在满足现场工程要求的前提下,控制钻井液体系的粘度有助于抑制泥球的形成,提高钻井液的抑制性能有助于抑制泥球的形成,但当钻屑含量较大时,仅靠增加抑制性是不能防止泥球形成的。

(1)根据改变钻屑表面性质这一技术思路,研制的粘土防粘剂HCBI能够有效地抑制泥球的产生,使得泥球的形成概率小于5%,而且该处理剂不会对钻井液体系的其他性能带来不利影响。

(2)粘土防粘剂HCBI在2~3%作用效果明显,其具体加量可根据现场钻速等条件来确定。

(3)为了有效地抑制泥球的形成,应尽可能地控制钻井液体系中钻屑以及固相含量。应将钻速调整到合理的范围内,并加强固控,减少钻井液中固相含量,避免钻屑颗粒在钻井液中循环形成泥球。