基于DeviceNet总线工业机器人在末级叶片淬火应用研究

禹争光,冯文,邱述林,张伟刚

(东方汽轮机有限公司,四川德阳,618000)

基于DeviceNet总线工业机器人在末级叶片淬火应用研究

禹争光,冯文,邱述林,张伟刚

(东方汽轮机有限公司,四川德阳,618000)

主要介绍ABB机器人自动叶片淬火系统控制原理和DeviceNet通讯协议特点,及其在汽轮机末级叶片淬火的应用技术分析,同时介绍淬火系统硬件配置。主要讨论在ABB第五代机器人控制器IRC5系统环境中,给出基于DeviceNet总线通讯的硬件设计和软件编制过程等关键技术问题。最后实现ABB机器人与外设之间快速、柔性配合,提高生产效率。

工业机器人,DeviceNet总线,淬火系统,末级叶片

0 引言

汽轮机低压部分叶片由于一直工作在饱和湿蒸汽腐蚀介质环境下,同时承受离心力、蒸汽作用力、激振力及湿蒸汽所携带的水滴冲刷的共同作用,极易遭到水蚀,并且随着冲蚀损伤的进一步恶化很可能造成汽轮机的叶片事故。在减缓末级叶片的水蚀速度应用方面,目前世界上普遍采用的技术方法有:镶嵌司太立合金、电火花强化、等离子淬火、火焰淬火、高频淬火、激光处理、热喷涂、电子束强化等,上述工艺技术在应用、性能和成本上各有优势。其中,等离子淬火由于能通过等离子束实现瞬间加热与瞬间冷却,具有独特的应用优势。在淬火操作过程中,由于工作温度高、噪声大和高强度弧光的恶劣环境,同时,叶片淬火带为复杂的扭曲面边沿,要求毫米级处理精度。所以采用智能化机器人作业具有相当大优势。工业机器人还有利于实现工艺稳定性和生产柔性,可高效组织生产。

由于每个工业机器人都采用专用操作系统,重点在于机器人各转轴运动控制,没有专用接口与外加设备(如:淬火设备和距离传感器等)之间对大量采集数据进行有效交换和控制,不便实现一体化系统操作。若仅通过I/O硬连线方式传递数据和指令,将增大控制线数量,还会减慢数据传输速度。针对工业机器人上述问题,本系统先通过内部总线,分别建立PLC为核心的淬火外设控制和人机交互系统,完成对淬火系统控制。最终通过DeviceNet总线技术,实现机器人、PLC和I/O板之间实时数据和信息交换,实现安装简洁,提高交互数据的及时性和生产过程的柔性,最终提高生产效率。

1 系统组成

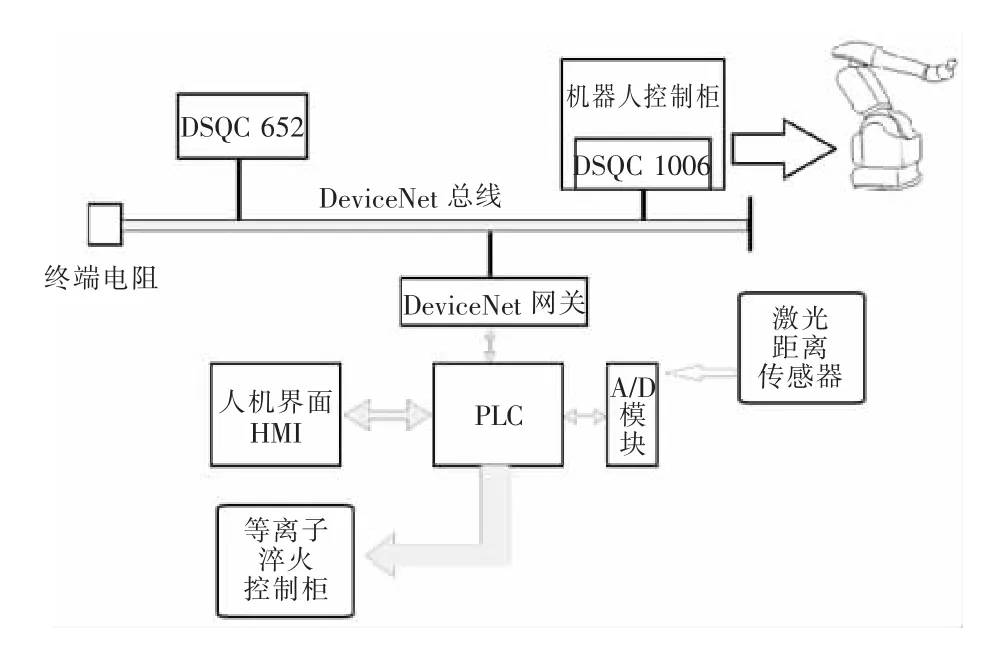

淬火工业机器人自动系统主要由六自由度工业机器人(ABB机械手)、等离子淬火设备、距离传感器、PLC控制器、I/O板、夹持工装台、网关接口和控制系统编程软件等组成。其中等离子淬火系统包括:等离子淬火枪、等离子电源柜、冷水循环机等。距离传感器采用分辨率:5 μm,测量频率:2 kHz激光测距仪,可编程逻辑控制器(PLC)系统包括:DeviceNet通讯网关模块、12位A/D转换模块和人机交互界面(HMI)。系统原理框图和现场布置图分别如图1和图2所示。

图1 机器人淬火系统原理框图

图2 机器人淬火系统现场布置图

2 系统工作原理

首先通过PLC启动,完成淬火系统自检和程序初始化,人机界面(HMI)参数设置后,机器人通过DeviceNet总线,机器人系统进行叶片特征数据采集、传输和储存。通过初始设置的参数和数据对淬火枪淬火工件建模,计算运动姿态和路径,带动淬火枪实现对各类复杂曲面的叶片产品淬火处理。保证了工件的加工质量和产品的一致性,实现产品柔性产出。

3 工业机器人叶片淬火控制系统

在系统中,PLC、人机界面和机器人需分别进行编程和程序导入。功能上分别完成:(1)等离子系统控制,叶片特征数据采集;(2)系统控制界面和参数设定,过程状态显示;(3)机器人运动控制;(4)紧急状态中断处理。其中,机器人依靠DeviceNet现场总线完成控制过程的数据和命令快速交换,实现各模块控制和状态检测,采集系统错误产生机器人工作中断。

整个淬火系统由PLC逻辑控制淬火系统及传感器数据变换,通过DeviceNet总线交换信息。机器人获取数据后,通过变换计算机械臂运动路径及姿态,带动顶端的淬火枪运动,完成淬火过程。所以交互数据的准确性和实时性保证淬火系统正常工作。因此数据整理和交互IO在系统开发过程中将起到极其重要的作用。

3.1 通讯模式构架

机器人在淬火过程中需要与淬火系统、参数设定和距离位置跟踪设备间相互配合,建立一些子系统实现相关功能。最后,各个子系统间的通讯基于DeviceNet系统总线进行。

PLC通过内部总线和RS485方式与HMI,A/ D模块通讯建立子网络,控制除机器人以外的相关设备。

考虑信息的及时与可靠,在DeviceNet总线上设立I/O板,处理异常情况下,对机器人工作启动和中断处理。

系统中采用DeviceNet协议的作用是在工业机器人及PLC控制器之间进行数据交换。因此,这种通信是基于面向连接的(点对点或多点传递通讯模型建立)。这样,DeviceNet既可以工作在主从模式,也可以工作在多主模式。在设置机器人与DeviceNet通信的方式上,系统提供了3种方式:MASTER,SLAVE和VIRTUAL。本系统中机器人与总线DeviceNet工作模式选择为MASTER。在这种模式下定义从站上IO单元数,输入单元区间[0~63],输出单元区间[0~63],也就是说输入输出各提供了4个字节单元。对于机器人说,输入相对机器人而言是机器人发送信号给PLC,输出相对机器人而言是PLC发送信号给机器人。

3.2 DeviceNet现场总线

DeviceNet是由美国Rockwell公司在CAN基础上推出的一种面向对象、基于连接和低成本的通信协议[1]。它支持主/从、生产者/消费者等通信结构,其特点是以基于数据块的编码方式,支持选通、轮询、循环、状态变化和应用触发的数据传送方式,可实现不同厂商的同类设备信息互换,更重要的是它给系统所带来的设备级的诊断功能[2]。

DeviceNet网络的主要特点是:短帧传输,每帧的最大数据为8个字节;无破坏性的逐位仲裁技术;最大可以操作64个节点,可用的通讯波特率分别为125 kbps,250 kbps和500 kbps 3种。DeviceNet网络中的任何一个设备预和其他设备通信时,亦须先建立连接。每个连接用连接标识符来标识,它使用CAN规范中的11位仲裁区来定义。连接标识符包括设备媒体访问控制标识符(MAC ID)和信息标识符(Message ID)。标识符分为四组,如表1所示。协议上讲EDS文件包括:文件说明部分、设备说明部分、I/O特性部分、参数类部分、参数部分、参数列举字符串部分以及参数组部分[3]。

表1 DeviceNet的11位连接标示符

3.3 各单元配置

DeviceNet总线选用500 kbps为通讯速率,选用主/从模式,Polling轮询工作方式。以机器人为主站,DeviceNet release2.0规格,采取Explicit messages类进行数据交换[4],通过设备描述EDS文件来配置:(1)设备类型的对象模式;(2)设备类型的I/O数据格式;(3)配置数据和访问数据的公共接口,实现设备互联。外设12 V开关电源为DeviceNet总线供电。

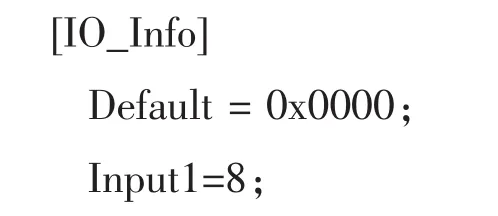

机器人系统配置的站号:0,在EDS配置文件中,定义如下设置:

DSQC652 I/O板配置站号:20,采用机器人系统默认配置。

PLC DeviceNet网关的站号:26。根据EDS文件输入Vendor ID、Product Code、Device Type、Connection 1 Type等选项信息。本系统设置8字节交换数据信息。

4 RAPID编程与系统软件控制

4.1 RAPID语言

通常RAPID应用程序是由3个不同部分组成:一个主程序、几个子程序(或称为例行程序)和程序数据。除此之外,程序存储器还包含系统模块。USER模块和BASE模块在机器人冷启动后自动生成[5]。

机器人控制程序包括一系列指令,其中描述了机器人工作的各种指令,如控制机械臂移动或者一个设置输出等。RAPID指令一般都有相关参数的定义,并在指令中有一个特定的位置设置。

4.2 淬火系统编程

整个淬火系统程序由4部分组成:系统相关坐标及变量定义、系统初始化、淬火控制和系统中断报警。各部分间的通信由预先定义好的输入输出信号控制。

控制机器人各轴移动首先必须对轴的顺序进行识别。以ABB2400机器人为例,它是一台6轴机器人。其中1#~3#轴从控制按钮的方向来分,水平方向是1#轴;垂直方向是2#轴;旋转方向3#轴。4#~6#轴从按钮的方向来分:水平方向是4#轴;垂直方向是5#轴;旋转方向是6#轴。

虽然每支叶片对应不同机组有不同的几何尺寸,但都具有类似的几何扭曲弧面。在自动淬火系统中基础坐标有:工件坐标与工具坐标。工具坐标和工件坐标必须在现场标定好。通过带动测距仪测试系列关键点,计算出试件坐标,建立模型,根据淬火搭接率和淬火顺序,依次计算出淬火轨迹坐标点的数量和误差将决定淬火系统的工艺水平。系统编程可以离线完成。

取得工件与工具坐标后,便可开展获取淬火轨迹坐标点的工作。这个过程主要分为以下5个步骤:

(1)使机器人复位,淬火设备初始化,工件固定在工件台上;

(2)在机械臂6轴上安放传感器和淬火枪,旋转选定距离测试仪;

(3)运行编写淬火边测试程序,通过DeviceNet总线,储存数据在机器人系统内部数据储存区;

(4)结合HMI数据,在机器人端建立淬火模型,计算出淬火枪路径、姿态、速度等机器人运行参数;

(5)最后,动态生成MOVE,MOVEJ等指令,完成工件淬火程序。

5 结束语

提出了一种基于DeviceNet网络通过主从通讯控制,以1台ABB2400工业机器人、等离子淬火系统与传感器构成的工业机器人自动淬火系统。系统适应各种规格型线的叶片进行淬火处理,通过系统总线完成系统数字化、智能化和通讯互联功能。通过实验证明,系统运行正常,由工业机器人淬火系统加工出的产品符合工艺质量要求。

[1]魏震,张敬辕,谢剑英.面向对象模型的DeviceNet协议及其实现[J].电气自动化,2001,(4):39-47.

[2]魏震,陈文,谢剑英.DeviceNet总线应用层协议的实现[J].自动化与仪表,2002,(1):31-35.

[3]ODVA.DeviceNet Specification Release 2.0[S].1999.

[4]张戟,谢剑英.基于现场总线DeviceNet的智能设备开发指南[M].西安:西安电子科技大学出版社,2004.

[5]叶晖,管小清.工业机器人实操与应用技巧[M].北京:机械工业出版社,2013.

Research on Quenching System for Last Stage Blades of Steam Turbine Based on DeviceNet Bus

Yu Zhengguang,Feng Wen,Qiu Shulin,Zhang Weigang

(DongFang Turbine Co.,Ltd.,Deyang Sichuan,618000)

An automatic quenching system for the last stage blades of steam turbine is introduced,and the system control theory, hardware configuration and the characteristic of DeviceNet bus are also disclosed in this paper.The hardware configures of system and the DeviceNet bus,and the key software programming process under the environment of the fifth generation controller(IRC5)are mainly disscussed.At last,the automatic quenching system has been provided,which can quickly communicate with other equipments and finally realize flexible manufacture,improve production efficiency.

industrial robot,DeviceNet bus,quenching system,last stage blades

TP242

A

1674-9987(2017)02-0069-04

10.13808/j.cnki.issn1674-9987.2017.02.016

禹争光(1970-),男,工学博士,高级工程师,2005年毕业于电子科技大学微电子与固体电子专业,现从事新能源技术及产品研发工作。