钢制车轮轮辐冲压成形模拟分析方法

宋婷婷+崔英玲

1 绪论

冲压是钢制车轮轮辐成形的重要方法之一。冲压结果的好坏直接关系到轮辐的强度和疲劳寿命。目前,多数车轮企业仍采用传统的试错法进行模具及工序的设计。随着虚拟仿真技术越来越成熟,一些企业为了减少成本,逐步开始采用模拟仿真车轮的冲压工序,来指导轮辐模具及其工艺设计。仿真时的参数设置是影响仿真结果的重要因素,本文将对一种钢制车轮轮辐成形的四道工序结合在一起进行多冲压工序的模拟,并和实际情况进行比对。

2钢制车轮轮辐的冲压工艺过程

轮辐需经过多次冲压方能成形。主要的工艺包括剪切落料、初拉伸、反向拉伸成形、冲螺栓孔翻边、挤螺栓孔、冲风孔、挤毛刺等。其中,初拉伸、方向拉伸成形是主要工序,又可细分为一次拉伸、二次拉伸、三次拉伸和四次拉伸。

一次拉伸由平板拉伸成锅盖形状,拉伸前板料靠中心孔定位。

二次拉伸又叫做二次反向拉伸,由一次拉伸成型零件扣在凸模上,靠零件的圆角处和底部平面定位。

三次拉伸主要是轮辐辐底螺栓孔和小筋成型,缓冲环处马蹄印成型,以及在中心定位孔处冲孔,为翻边做好准备。三次拉伸定位形式和二次拉伸基本一致,也是靠圆角定位,将工件扣在凸模上。

四次拉伸即内孔外缘翻边工序,主要是进行中心孔翻边,轮辐辐底的校正,轮辐焊接直段的拉伸。

3冲压工艺仿真及参数设置分析

采用全球比较通用的冲压仿真软件DynaForm进行仿真分析,针对一次成形工序,分析摩擦系数、模具运动速度对仿真结果的影响。

1)一次拉伸仿真及分析

一次拉伸的装配图如图1所示。中心定位孔位于辐底位置,在前两道工序成型过程中基本不参与成形。为了避免由于第三道工序模拟冲孔,导致内孔翻边时出现的材料破裂情况,无法完整的模拟四道工序,直接设置主成型工序为落料后的尺寸。

对第一道工序分别进行计算后,发现该孔的大小对成形后零件的应力、厚度分布基本没有影响。所以采取了直接扩大定位孔的方式进行模拟。

2)摩擦系数对结果的影响

针对一次成形工序,选取模具与工件间接触摩擦系数分别为 0.125、0.08、0.03, 分析不同摩擦系数对将一次冲压后轮辐截面厚度及平均应力的影响。摩擦系数为 0.03 的最大最小应力分别是329MPa 和-86MPa,摩擦系数为0.08 的最大最小应力分别是324MPa 和-75MPa, 摩擦系数为 0.125 的最大最小应力分别是 323MPa 和-73MPa。可以看出,随着摩擦系数的增大,结果的最大、最小应力都有所降低但影响很小。

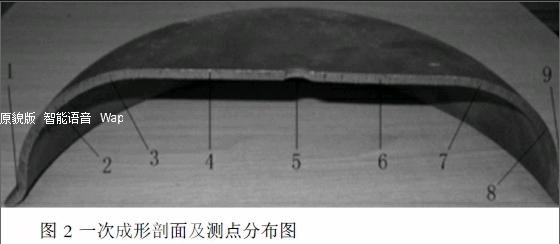

根据图2量取若干测点处的厚度,对比后发现对于不同的摩擦系数,厚度分布的变化并不明显。

3)模具运动速度的影响

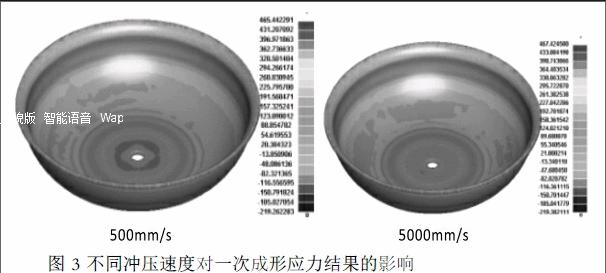

在实际生产过程中,模具的运动速度为 25mm/s 左右。但在仿真中,设置模具速度为25mm/s时求解器给出的预测时间为上千小时, 经过24小时的计算后仍没有明显进展。故选取了 5000mm/s 和 500mm/s 两个速度进行对比。冲压速度为 5000mm/s 时计算时间为 3.5h,冲压速度为 500mm/s 时的计算时间为 26.5h。从计算结果看,如图3 所示500mm/s 速度结果的最大最小应力分别为 387MPa 和-90MPa。与 5000mm/s 速度的计算结果 323MPa 和-73MPa 相比,最大应力相差 20%,故仿真时应尽量选用较低的冲压速度进行计算。

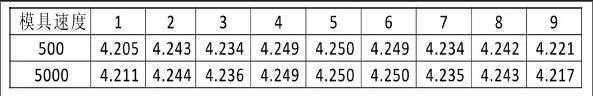

根据图2 的测点量取厚度进行对比,结果如表所示。可以看出采用以上两种速度进行仿真对轮辐截面厚度影响不大,因此今后在进行试算时,可选择较大的冲压速度以缩短计算时间。

4.結论

在一次拉伸仿真过程中:

1)落料前小孔和落料后的大孔的大小对成形后零件的应力、厚度分布基本没有影响;

2)模具与工件间接触摩擦系数变化对仿真结果影响较少;

3)模具冲压速度越快,零件应力越大,但对轮辐界面厚度影响不大。