10D系列超细旦涤纶长丝的开发

柳敦雷,林枢珑

(江苏恒科新材料有限公司,江苏南通 226368)

10D系列超细旦涤纶长丝的开发

柳敦雷,林枢珑

(江苏恒科新材料有限公司,江苏南通 226368)

采用熔体直纺的工艺制得了高稳定高均匀的熔体,成功研制了10D系列超细旦涤纶长丝产品。通过优化的工艺塔回流水装置、喷丝板、计量泵装置,新型金属烧结毡材料与金属无纺多孔毡结合的材料过滤,熔体输送温度在282~284 ℃及较高压力的条件下,制备出的产品品质稳定,后加工及织造效果良好。

超细旦 涤纶 计量泵 过滤

随着人们生活水平的不断提高,人们对衣着的舒适感、功能性、多样化和品位提出了更高的要求,普通涤纶纤维已不能满足高档面料生产的使用要求,熔体直纺10D系列超细旦涤纶长丝具有轻薄、染色性能好、其织物具有丝绸般的柔软等特点,产品附加值较高。该类产品可以用来做高档高密涤塔夫等高端纺织产品,因此开发高均匀高稳定性10D系列超细旦涤纶长丝具有广阔的市场前景[1]。

10D系列超细旦涤纶长丝总纤度极细,熔体质量对此产品的可纺性影响很大,因此要求制备高稳定高均匀的熔体,并要克服在熔体输送过程中所产生的质量差异,从而保证聚合物质量均一、稳定。10D系列超细旦涤纶长丝通过新型喷丝板、优化的工艺塔回流水装置和计量泵装置,并采用新型金属烧结毡材料与金属无纺多孔毡结合的材料过滤,达到了对熔体质量的要求,降低了生产成本,且产品质量稳定。

1 试 验

1.1 原 料

试验所用原料为江苏恒科新材料有限公司的PET,指标如表1所示。

表1 PET物理指标

1.2 主要设备

熔体增压泵,Thermorex 140M,瑞士Maag公司。

熔体分配阀,DN100/68/68/68/68 PN320,奥地利APB公司。

纺丝箱体,容积0.27 m3,设计温度320 ℃,上海铁美机械有限公司。

卷绕机,ATi-II614MR,日本TMT公司。

1.3 测试仪器

全自动单纱强力机,YG023B-Ⅲ型,常州纺织仪器厂;自动型条干仪,UT5-C800型,瑞士USTER公司;纤维含油率分析仪,Minispec mq20型,德国BRUKER公司;缕纱测长机,YG086型,常州纺织仪器厂;断面检测仪,Nikon E100型,南京江南万士新电子有限公司;精密电子天平,FA1204N型,上海民桥精密科学仪器有限公司;接触式点温仪,HD-1200E型,安立计器株式会社;张力仪,TENSION STAR TS205型,Techno-Mac Corporation。

2 结果与讨论

2.1 熔体制备

精对苯二甲酸(PTA)和乙二醇(EG)经过一系列的打浆、酯化反应、缩聚反应得到熔体,其中PTA/EG的配比直接影响熔体的质量,工艺塔的回流水装置及熔体的输送会影响聚酯的可纺性。

2.1.1 PTA/EG配比

PTA/EG的配比主要影响熔体的质量,熔体质量直接关乎聚酯的可纺性,可纺性决定10D系列涤纶长丝毛羽率、断丝率及染色均匀性。制备高稳定高均匀的熔体,需要加强聚酯质量自动反馈与控制,增加浆料配置闭环反馈控制模块和在线粘度串级控制模块,找到PTA/EG浆液最优配比为1∶1.5~1.8,同时要求聚合在终聚釜后要采用15 um的过滤器,以减少熔体中杂质颗粒,降低聚酯的质量指标波动幅度。

2.1.2 工艺塔回流水装置

为获得高稳定高均匀的熔体,要求抗扰动能力强,运行更稳定的塔,经分析采用流水温度控制装置与工艺塔相连的回路,从工艺塔的顶端流向空冷器的底端,再从空冷器顶端的放空管线上流向回流槽,并从回流槽流向工艺塔的塔顶,塔顶压力波动由±0.05 MPa降至±0.01 MPa,回流水温度波动由±6 ℃降至±0.5 ℃,减少了生产过程的波动。

2.2 熔体输送

熔体输送过程中,熔体的质量会受输送过程中压力、温度和停留时间等参数的影响,通过分析管道内外径及热媒温度条件,根据10D产品熔体流量小的特点及各参数的变化规律,设定了熔体输送过程中输送温度为282~284 ℃,输送时间为30 min左右,压力降为10 MPa。

2.2.1 输送温度、停留时间及压力

熔体从聚合的输送泵输送到纺丝箱体的各个纺丝部位,都是采用多分支管道来进行的。聚酯熔体特性粘度降受熔体本身的温度和在管线中的停留时间影响。温度越高,停留时间越长,则相应的热降解程度就越大。

采用较低熔体温度,较高的压力,增加产能等有利于减小粘度降。而温度升高主要受初始特性粘度、熔体温度及液相热媒温度的影响,较高熔体温度及较低的液相热媒温度增加了传热温差,加大了热交换速率,有利于熔体温度的下降。停留时间主要受产能的影响,产能增加,熔体在管道内的停留时间呈递减一阶指数形式下降。

经过模拟计算与实践确定:由于项目产品熔体的耗量小,在长达150米以上的熔体输送管道中,熔体在管道中的停留时间长,粘度降较大,采用适中的熔体温度282~284 ℃及较高的压力,充分利用热交换器的调节作用,有利于获得质量均匀、稳定的熔体,总的特性粘度降0.014 2 dL/g,小于0.02 dL/g的控制范围内[2]。

2.3 纺丝

纺丝过程中,纺丝组件喷丝板、分配板、熔体过滤材料等都会影响纺丝。通过监测聚酯高分子熔体流动特性及生产数据,精准计算熔体在微孔内的剪切速率、喷丝板背压及喷丝头牵伸比等参数,研究熔体直纺超细旦涤纶长丝喷丝机理,设计了喷丝板等关键部件。

2.3.1 喷丝板的导孔和微孔

喷丝板的导孔和微孔是连续纺丝成形的关键部件,开发合适的喷丝板是保证生产稳定和产品质量的关键因素之一[3]。

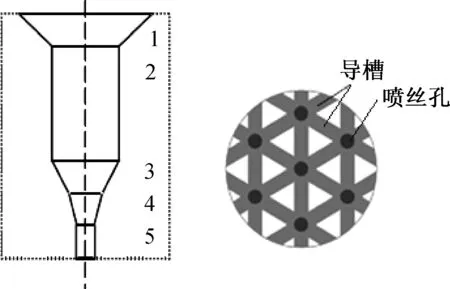

如图1所示喷丝板孔由1-导孔、2-计量孔、3-第一过渡孔、4-第二过渡孔和5-毛细孔五个部组成。喷丝板制造加工中采用“导孔+导槽”的方式,即在导孔基础上增开导槽,增加熔体势能和流动性,降低熔体在入口区获得的弹性能,减少板前网和喷丝板背面的接触面,减小出现死角的可能性,同时也缩短了熔体停留时间,减少降解和炭化的产生。

图1 喷丝板孔的结构图

喷丝孔尺寸对纺丝的稳定性有较大的影响,喷丝孔直径和长径比是根据喷丝孔剪切速率和喷丝头拉伸倍数计算出的。熔纺过程中,喷丝孔的孔径对细旦丝的可纺性影响很大,孔径过小,孔道中熔体弹性雷诺准数加大,发生弹性湍流;喷丝孔过大,喷丝头拉伸比增加,出现纺丝滴丝,丝束无法挤出成型,无法实现正常纺丝。对于孔径相对较小的喷丝板,熔体剪切速率较大,在喷丝孔道中的经过时间较短,弹性能松弛所需孔道长度较长,需要选较大的长径比。但随着长径比的增加,特别是较细孔径的喷丝板,清洗难度增加,影响出丝状况,组件上机合格率下降,根据计算及实际情况选用长径比3.4~3.7时效果最好。

2.3.2 新型喷丝板微孔排列技术开发

喷丝孔排列主要方式有同心圆形、星形、菱形等,喷丝孔的密度和排列方式直接影响冷却风的穿透能力,喷丝孔密度不超过3个/cm2。结合环吹生产特点,根据空气在纤维束中的流体动力学计算优化孔型排列,采同同心圆排布,且不同直径的同心圆错位分布,提高了冷却风对丝束的穿透能力。异形板设计时,必须注意微孔异形面与吹风方向对应,既保证冷却效果,也要避免单丝因环吹风作用导致丝条湍流振动。

为了提高微孔加工的精准性,通过喷丝板全自动检测系统,运用“数控影像定位”的方法和八(十六)领域局部搜索算法,实现自动纠偏,达到精确定位;运用最小二乘拟合方法对目标图像边缘进行直线或圆的拟合,快速达到亚像素级检测精度,解决了目前喷丝板自动检测仪存在误检、漏检的问题;检测精度在0.8 μm,检测速率在1.0秒/孔,喷丝板各孔径的相对偏差<0.2%;结合美国新型Spintrak扫描电镜,检查并分析喷丝板孔尺寸及脏污状况,确保喷丝板上机质量。

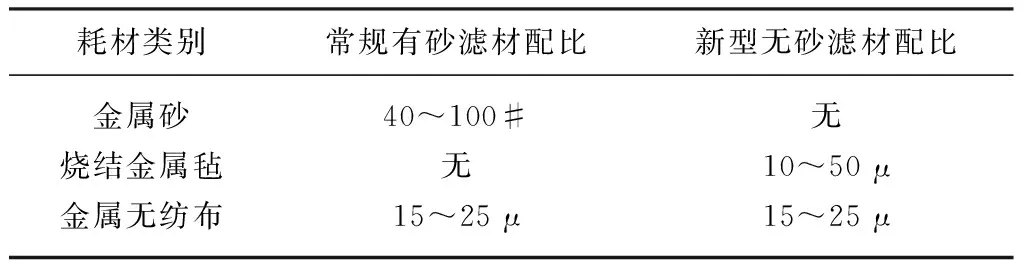

2.3.3 过滤材料、过滤配比

化纤行业中在纺丝组件组装时,普遍使用40~100#金属砂与15~25 μ金属网结合过滤的方式进行过滤,对组装质量要求高。生产超细旦纤维时,组件上机后容易出现细丝、柱头等异常组件,严重影响上机质量及生产稳定性[4]。

图2 新型组合滤网 1. 铝质包边; 2. 新型金属烧结毡; 3. 金属无纺布;4. 金属网50MESH

运用新型金属烧结毡材料与金属无纺多孔毡结合过滤,组态时可以单组或多层多组交叉等方式,提高过滤效果、提升组件上机成功率。同时,也减少了金属砂使用,提高组装效率。采用新型组件耗材后,组件尺寸缩小28%,生产使用时更节能。较高的组件压力也有利于改善熔体的均匀性和流动性,并能强化过滤效果,但压力过高会缩短组件的周期,并影响纺丝计量泵计量的精确性。组件初压在13~15 MPa最佳。

表2 有砂与无砂组件滤材对比表

2.3.4 新型熔体计量泵

计量泵也是纺丝机的关键部件之一,纺丝计量泵安装在纺丝箱体内部,作用是将纺丝熔体定量均匀的输向喷丝组件,通过喷丝小孔喷出丝束,以确保丝束纤度均匀[5]。

10D超细旦纤维极细,熔体流速较快,导致计量泵泵体内部压力不足,计量泵轴头端熔体会留在通道口处,这些会导致色泽丝质量缺陷、卡泵,为了确保纤维稳定成形,设计一种新型熔体计量泵,利用在计量泵上盖板轴套下端进行加开引流槽口并加大倒角,使泵体内部的熔体加大流通通道,减小计量泵泵头熔体溢出阻力,使熔体停留时间缩短,解决了计量泵润滑通道熔体流通不顺畅的问题,新型计量泵确保了熔体流量计量准确、保证产品的质量稳定、均匀。

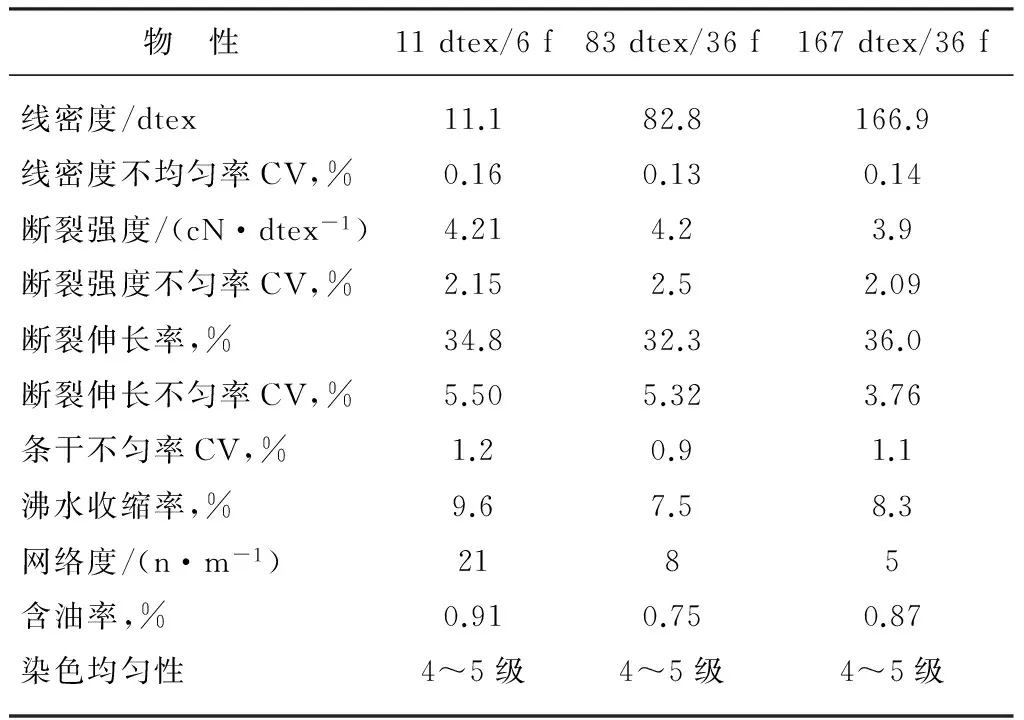

2.4 产品指标

由于10D系列纤维的总线密度很小,在纺丝与拉伸成形的张力较难控制,易使纤维结构产生缺陷,从而使FDY 超细纤维不均率增加。笔者通过高稳定高均匀熔体制备及熔体输送与分配、均匀性高压纺丝组件及喷丝板设计加工等关键技术的开发和应用,10D系列超细旦涤纶长丝产品的品质得到的较大地提高。从表3中可以了解到,10D系列超细旦涤纶长丝产品的稳定性较高,在线密度不均匀率、条干不匀率、断裂强度不匀率等指标均与常规产品相当。

表3 10D系列超细旦涤纶纤维及常规纤维性能指标

3 结 论

a) 采用工艺塔回流水温度控制装置,减少生产过程的波动,确保熔体制备的稳定。

b) 采用适中的熔体温度282~284 ℃及较高的压力,充分利用热交换器的调节作用,获得质量均匀、稳定的熔体,特性粘度降小于0.02 dL/g。

c) 喷丝孔同心圆排布,且不同直径的同心圆错位分布, 提高了冷却风对丝束的穿透能力,既保证了冷却效果,也避免了单丝因环吹风作用导致丝条湍流振动。

d) 利用在计量泵上盖板轴套下端进行加开引流槽口并加大倒角,使泵体内部的熔体加大流通通道,减小计量泵泵头熔体溢出阻力,确保熔体流量计量准确、保证了质量稳定、均匀。

e) 10D系列超细旦涤纶长丝产品的稳定性较高,在线密度不均匀率、条干不匀率、断裂强度不匀率等指标均与常规产品相当。

[1] 姜军.涤纶超细旦POY 278 dtex/288 f有光扁丝的生产工艺分析[J].纺织机械,2013,29(6):11-14.

[2] 赵伟峰,赫斌,江力,等.70 dtex/192 f细旦涤纶长丝制备工艺[J].合成纤维,2011,42(9):41-43.

[3] 杨崇倡.异形纤维喷丝板的设计、加工及应用研究[D].东华大学,2008.

[4] 傅波涛,陆传荣,区文初,等.全金属网结构的细旦丝纺丝组件[J].合成纤维工业,1995,18(2)2:53-55.

[5] 吴秀魁,张紫阳,李倩.熔体计量泵传动轴头断裂原因分析及改进[J].合成纤维,2014,43(4)4:38-40.

The development of 10D series superfine polyester filament

Liu Dunlei, Lin Shulong

(JiangsuHengkeAdvancedMaterialsCo.,Ltd.,NantongJiangsu226368,China)

High stability and homogeneous melt was successfully prepared by the process route of melt direct spinning. After the optimization of processing route, a series of 10D super fine denier polyester filament products were developed successfully. When the water reflux device, spinneret, metering pump device of the processing tower were optimized and the melt was filtered by the materials of which combining new type metal sintering felt material with metal porous mat non-woven, the obtained product was stable quality and good in post processing and weaving effect under the conditions of the transfer temperature was 282~284 ℃ and higher pressure.

superfine; polyester; metering pump; filtration

2016-12-05

柳敦雷(1972-),山东青岛人,高级工程师、高级经济师,长期从事化纤企业管理和科技创新工作。

TQ342

B

1006-334X(2017)02-0052-04