采场底板岩层破坏规律光纤测试方法与效果

孙斌杨, 张平松,2, 付茂如,2, 许时昂

(1.安徽理工大学 地球与环境学院,安徽 淮南 232001; 2.全国煤炭行业矿井水害综合防治工程研究中心,安徽 淮南 232001)

采场底板岩层破坏规律光纤测试方法与效果

孙斌杨1, 张平松1,2, 付茂如1,2, 许时昂1

(1.安徽理工大学 地球与环境学院,安徽 淮南 232001; 2.全国煤炭行业矿井水害综合防治工程研究中心,安徽 淮南 232001)

煤层开采后底板破坏深度的确定及其精细特征的探查一直是矿井生产建设中的重难点问题。文章结合淮南某矿6煤层开采条件,利用钻孔植入方法安装分布式光纤,构建应变场测试空间系统,依据回采进度进行实时监测与分析,与岩层应变观测数据进行对比,获得工作面回采过程中底板岩层变形与破坏深度(14 m)及其特征,所得结果与孔间电阻率层析 (computerized tomography,CT) 成像结果基本一致。结果表明,分布式光纤测试技术具有较高的分辨及监测效果,对井下底板岩层破坏特征判断准确,具有良好的推广应用前景。

底板破坏深度;分布式光纤测试;应变场;钻孔

随着煤层回采工作面的不断推进,底板岩层将经历超前应力压缩、采后顶板悬空底板卸压受损、后期顶板垮落压实3个阶段[1]。在此期间,采动效应及外部压力的影响使得岩层内部应力状态失衡,底板在一定范围内将发生不同程度的变形与破坏,形成底板“下三带”[2-4]。当煤层底板富含大量灰岩承压水时,为了保证矿井安全高效生产,需全面把握底板破坏规律并准确确定底板采动破坏带深度。目前,对于底板破坏深度的确定以及规律的探求主要有理论研究[5-6]、室内相似模拟实验[7]、原位测试技术3种方法。其中,由于煤层内部结构、构造的不确定性及其周边岩层的复杂性[8],相似模拟实验和经验公式所得结果与实际情况有一定差异,难以满足底板破坏探测的需要。近年来,原位测试技术已发展得较为成熟,广泛应用于承压水上开采煤层的矿井。前期测试方法主要是在回采工作面底板施工倾斜钻孔,钻孔延伸至底板法线位置,同时在钻孔尾部预留2 m裸孔作为注、放水观测点,其余孔段注浆封堵,监测期间由注、放水水量的多少来确定底板破坏裂隙发育程度,达到点式间断监测效果。对于后期底板破坏的实时监测,文献[9]提出一种多回路钻孔注、放水系统;文献[10]利用声波在不同介质中的传播特性对回采工作面底板破碎程度进行现场探测;文献[11]将三维网络并行电法应用于顶、底板岩层破坏探测,通过观测电阻率值的变化来有效解释岩层内部裂隙的发育情况;文献[12]采用震波层析 (computerized tomography,CT) 成像技术,并结合煤层工作面回采过程中孔-巷间观测剖面进行动态数据采集与处理,对底板破坏规律进行研究。上述方法受自身条件限制,井下施工繁琐并且探测精度较低,同时采煤工作环境存在诸多不确定因素,从而导致难以达到连续动态监测的效果。

分布式光纤传感技术是一门新兴的传感监测技术,美国、加拿大、日本等发达国家对其进行了大量的研究和开发。文献[13]提出将光纤测试技术应用于工程结构的监测;文献[14]利用裸纤监测到桥梁微裂隙发育的整个过程;日本NTT公司开发了基于布里渊光时域反射计(Brillouin optical time domain reflectometer,BOTDR)的监测系统,文献[15]利用该系统进行桥梁等大型工程的健康监测。国内重庆大学黄尚廉院士领导的课题组对光纤测试技术进行研究[16],主要应用于工程健康监测;文献[17]中介绍了光纤光栅的应用;文献[18]利用BOTDR、光纤布拉格光栅(fiber Bragg grating,FBG)对桩基、隧道、道路等进行了结构监测。目前光纤传感测试技术应用于工程结构体监测已非常成熟,但是在深部煤岩体形变方面的探查应用还较少。文献[19] 将分布式光纤测试技术成功应用于煤矿回采工作面煤层顶板覆岩变形与破坏的监测,并且取得良好的探测效果;文献[20]利用分布式光纤测试技术进行了煤矿深部开采条件下围岩变形测试相似模拟试验研究。

本文采用分布式光纤传感技术中的BOTDR,通过施工煤层底板超前倾斜钻孔并将传感光缆植入到钻孔中,注浆封孔后对回采工作面底板岩体的应力应变状态进行动态监测,分析底板破坏规律并确定底板采动破坏带的深度。下面以淮南某矿6煤层工作面回采过程观测为例进行阐述,监测结果可为煤矿生产建设及底板突水的防治提供技术性参考。

1 底板钻孔光纤法测试技术

底板钻孔光纤测试技术是在煤层工作面回风顺槽底板施工钻孔,然后利用钻孔安装技术将传感光缆用特制的黏结剂附着在PVC管外壁,根据钻孔深度采用转接元件拼接PVC管以达到目的长度,期间采取人工操作方式将附带光缆的PVC管送入底(顶)板钻孔内部,最后为了使得光缆与围岩充分耦合,对钻孔进行注浆,达到两者协调变形的目的,这样采动过程中围岩发生变形或破坏,必然会导致PVC管发生一定的变形,则良好耦合附着在其表面的光缆同样发生一定的伸缩变形,利用其变形量的大小即可推算出围岩应变变化。其中光缆兼具传感和传输信号2种功能,并且防电磁干扰、抗腐蚀、可长距离传输和分布式测量,有效解决了点式间断测量的技术难题,并且较适用于恶劣环境条件下的监测[21]。

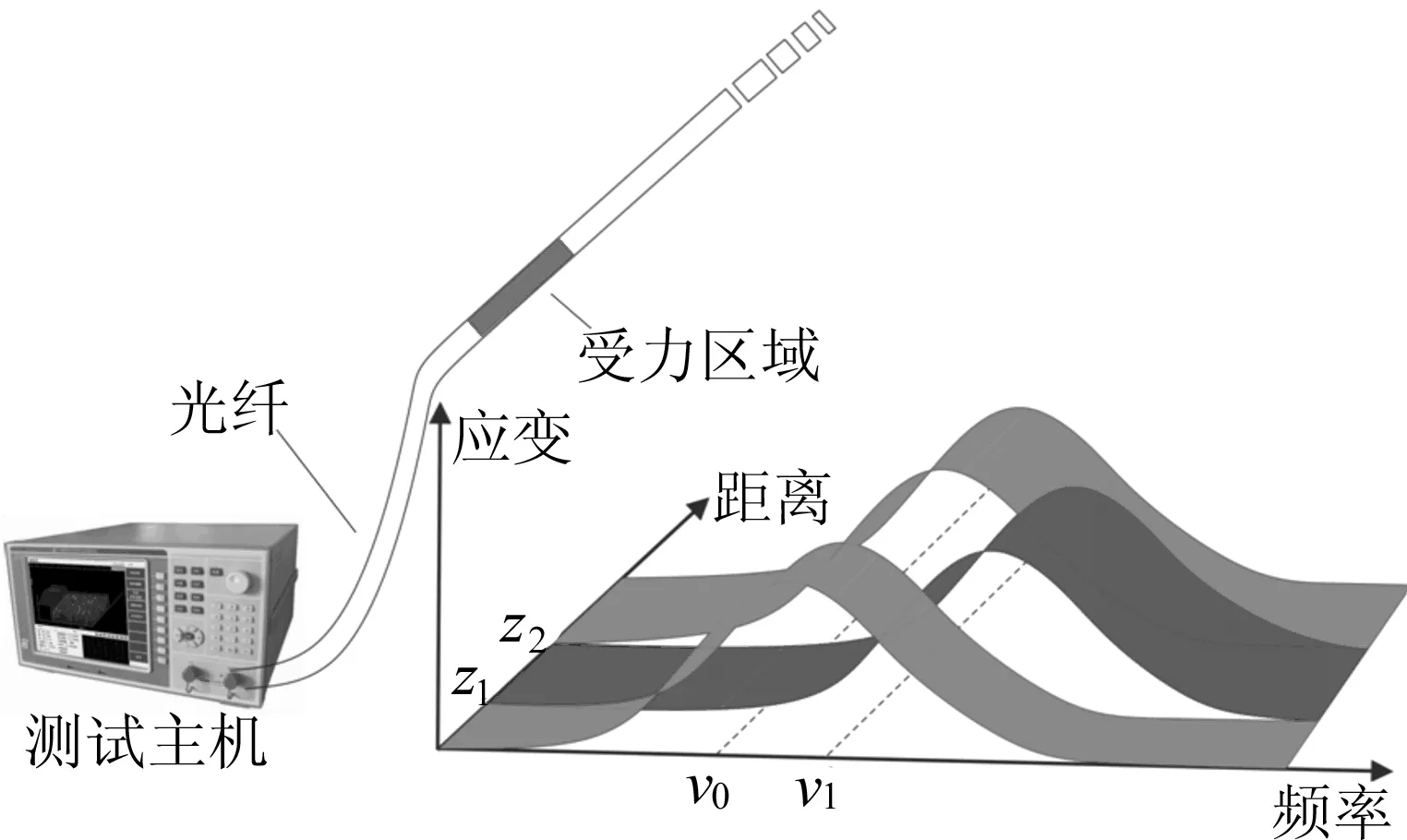

此次数据采集使用AV6419光纤应变分布测试仪,该仪器为基于布里渊光时域反射原理的分布式光纤应变测试系统,利用自发布里渊背向散射可实现单端测量,无需构成闭合回路,满足底板钻孔测试条件。分布式光纤测试技术原理[22-24]如图1所示。

图1 分布式光纤测试技术原理

该技术通过仪器发射一束脉冲光至光缆进行应变测量,布里渊散射和拉曼散射都是非弹性散射,在散射过程中会发生频率的飘移,因此当依附在被测目标体光缆中的某点物理状态受外界条件影响发生改变时,布里渊频谱中心频率将发生漂移,并且其漂移量只和光纤的轴向应变与温度有关,成良好的线性关系。当探测目标体所处地质环境温度变化较小或恒温时,光纤应变量与布里渊频移量的关系可表达为:

(1)

其中,vB(ε)为荷载状态下的布里渊频移量;vB(0)为原始状态下的布里渊频移量;dvB(ε)/dε为一常数,约为493MHz;ε为存在荷载时光纤的轴向应变值。

当光纤某点受外界影响改变自身状态时,其布里渊背向散射光将被测试仪接收,通过受损区域到BOTDR的距离,即可对探测目标体进行有效定位,受损区域到BOTDR的距离L为:

(2)

其中,c为真空中光传播速度;T为脉冲光从发射到接收到散射光的双程走时;n为光纤纤芯折射率。通过对(1)式、(2)式进行计算,可求取沿传感光缆各点的应变值,进而得到煤层底板各岩层应变分布情况,根据时空对比判断底板岩层裂隙发育特征。

2 实例与分析

2.1 工作面测试布置

测试工作面位于淮南矿区某矿6煤层,平均煤厚2.79 m,平均倾角13°,属于缓倾斜煤层;直接底为泥岩类,平均厚度约为3.5 m;老底为中粒砂岩,厚约3.4 m。现场在6煤层工作面回风顺槽施工底板钻孔光纤测试系统,向着工作面回采方向施工2个俯倾超前监测钻孔并且位于同一垂直剖面上,形成有效的探查与监测空间,现场施工过程中,1#孔、2#孔在孔口首先安装3 m的套管,然后利用PVC管将钢绞线传感光缆植入到孔中并用特制混凝土进行浇筑,使得光缆与探测体之间的耦合效果达到最佳。监测所用光缆最大拉应力可达2 800 N,光缆自身特性满足现场监测的要求,为后期数据的采集提供技术保障。底板钻孔测试安装布设如图2所示,钻孔倾向与轨道巷夹角即方位角均为30°;1#孔修正后孔深为74 m,俯角为30°,控制垂深37 m、平距64 m;2#孔修正后孔深为49 m,俯角为15°,控制垂深12.5 m、平距47 m。后期连续动态监测中,为了便于数据的采集以及工作面的正常工作,利用冷接子将孔口的传感光缆与通讯光缆熔接,然后将通讯光缆悬挂在巷道边帮并牵引至大巷与光纤探测数据采集仪器连接。

图2 底板钻孔测试安装布设

2.2 测试结果与分析

由于监测孔为超前应力探测孔,即当工作面距离钻孔孔口约160 m时开始采集初始背景值,日后随着工作面的不断推进,当进入监测孔可控范围内时监测频率将有所提高,因此根据工作面回采进度采集的数据可有效探查与了解底板岩层的应力状态分布及变形、破坏过程。

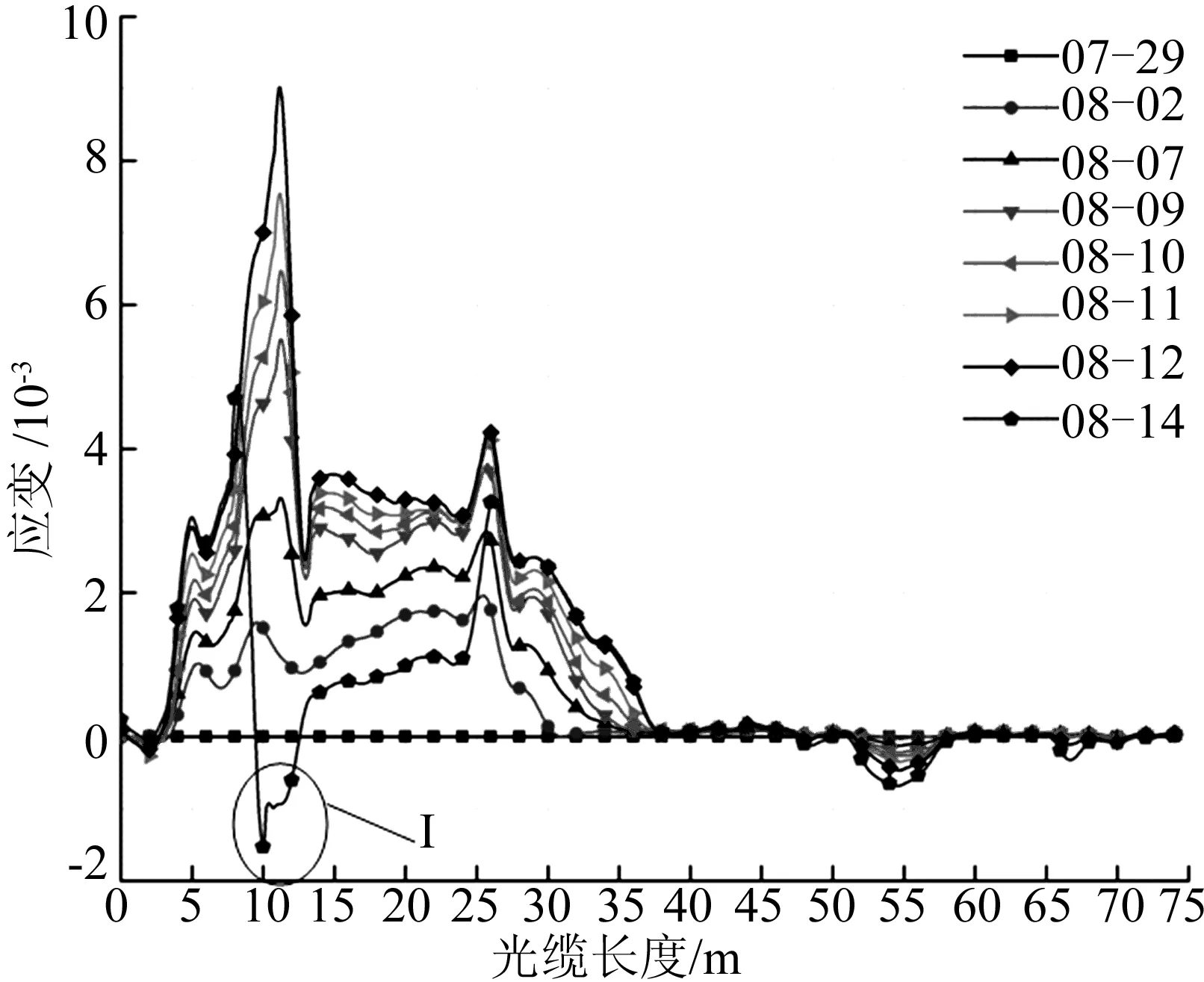

2.2.1 1#孔传感光缆应变分布及变化特征

1#孔为俯倾超前应力探测孔,俯角为30°,安装钢绞线传感光缆的长度为75 m,传感光缆φ=2.55 mm,最大损耗为0.3 dB/km。1#孔初始背景值采集日期为07-29,此时工作面距离孔口约139 m,当工作面继续推进至可控范围内约100 m时,监测频度提高为每日监测1次。

1#孔钢绞线传感光缆的整体应变曲线如图3所示,依据回采工作面推进速率和1#孔控制底板深度建立底板应力应变时空变化云图如图4所示。由图3、图4综合分析可得:图3中应变曲线最高点对应于图4中下部岩体受力(拉)最大的区域,距离6煤层底板约7 m的位置;图3中2处表现受压的区域与图4中2个条带相对应,可见探测区域整体以受拉状态为主,有些区域由于岩体性质的原因呈现受压。在钻孔中不同深度处由于受支承压力不同及岩性差异等原因,探测点的应

图3 1#孔传感光缆应变分布图

变值相差较大。随着工作面的不断推进,传感光缆的受力将逐级增加,此现象与工作面底板受超前应力压缩十分吻合,可对其进行有效解释。当工作面距离孔口较近,由于支撑压力大于岩层的受力范围,底板将发生破裂产生裂隙,导致传感光缆也随之受损,出现异常曲线,见图3中的Ⅰ所指。图4直观反映了底板破坏深度及采动超前应力的影响,其中颜色较深区域即是受破坏较为严重的岩体,当工作面回采至100 m时,超前应力影响逐渐显现,总体破坏深度控制在14 m左右。

1#孔传感光缆应变分布与地层对应关系如图5所示。

图4 底板应变时空演化

图5 1#孔传感光缆应变分布与地层对应关系

由图5可得,传感光缆的应变分布与底板岩性有关,具有不同的特征。从6煤层底板至5煤层顶板,下部岩层整体处于拉伸状态,拉应力集中位于1-炭质泥岩、1-砂质泥岩、中粒砂岩及2-砂质泥岩的中上部,其中最大拉应力位于中粒砂岩和2-砂质泥岩的岩层分界面附近。而6煤层底部的1-泥岩理论上受外部压力影响应力应变值应该较大,但是图中反映为小应变,原因在于孔口的3 m套管对泥岩层中的光缆起到保护作用,使其受力变小。5煤层1-细粒砂岩及其深部岩体的应变基本保持不变,仅在2-泥岩和4煤层中传感光缆呈现微小的压应变。图中“+”定义为拉应变,“-”定义为压应变。

在煤层工作面不断回采过程中,煤层底板所受的超前支撑压力将逐渐增加,选取1#孔传感光缆部分特征点绘制下部岩体应变变化曲线,如图6所示。

图6 1#孔不同测点随工作面推进应变变化

图6中距离孔口6.50 m的特征点控制垂高3.25 m,位于1-砂质泥岩和中粒砂岩的分界面。当特征点距离孔口12.60 m时,位于中粒砂岩和2-砂质泥岩的分界面,控制垂高6.30 m,其所受超前应力最大,说明此处岩体变形量较大。当特征点位于2-砂质泥岩内部即距离孔口28.30 m,控制垂高约14 m时,呈现的压力比上部岩体有所降低。由此可见,岩性分界面处受力较大,在工作面回采时容易发生破碎形成裂隙等次生构造。当距离孔口38.70 m时基本不受超前支撑压力影响,距离孔口55.00 m时传感光缆呈现微小的压应变,与所处岩层为泥岩有一定的关系。由图6可知,在超前支撑压力影响范围内,随着工作面距离孔口的距离逐渐减小,岩体所受的应力将不断增加,而且当工作面距测点约100 m以内时,各特征点应变增加速率十分明显,因此其超前影响范围大致在100 m左右。

2.2.2 2#孔传感光缆应变分布及变化特征

2#孔是低角度俯倾超前应力探测孔,俯角为15°,安装钢绞线传感光缆的长度为50 m。2#孔初始背景值采集日期为08-02,此时采掘工作面距离光纤监测孔约114 m,当工作面继续推进至孔口100 m以内时,后期监测频度与1#孔相同。2#孔在监测过程中由于底板应力集中较大致使孔内传感光缆断裂,因此无法完成钻孔整体有效监测。

2#孔传感光缆应变分布与地层对应关系如图7所示。

图7 2#孔传感光缆应变分布与地层对应关系

由图7可知,在钢绞线传感光缆有效监测范围内,1-泥岩层由于弹性模量较小,在受到外界高应力的影响下表现出的应变值最大,达到拉应变的峰值,然而理论上2#孔应变峰值也应位于1-砂质泥岩与中粒砂岩分界面附近。此处出现应变峰值与1#孔不同的原因是由于2个钻孔的设计参数不一,1#孔属于高角度钻孔,穿过1-泥岩层位的有效光缆长度要小于2#低角度钻孔,而且1#孔穿过1-泥岩层的光缆有套管保护,大大降低底板应力破坏程度,同时2#钻孔穿过1-砂质泥岩层位的光缆受损,有效监测深度只达到1-炭质泥岩。由于1-炭质泥岩和1-砂质泥岩的弹性模量高于泥岩,当受到外力发生形变时其所受应变值较小。综合分析可知,弹性模量较小的岩层受到来压作用时,发生的应变高于弹性模量较大的岩层,在工作面回采时,容易出现裂隙和破坏现象。

2.3 “底板破坏带”深度的确定

煤层工作面回采过程中,由于采动效应和巷道围岩周期来压的影响,底板会发生破坏形成“下三带”。当所采煤层距离底板灰岩含水层较近时,有效探查和确定底板采动破坏带深度对于煤矿防治水显得尤为重要。本文采用底板钻孔光纤探测技术对破坏带进行监测,由1#、2#孔中的传感光缆应变分布可得,随着回采工作面的不断掘进,底板岩层会发生一定的形变和破坏,由于光缆与岩体完全耦合,可达到协调变形,因此可根据传感光缆的应力应变分布特征、特征点的位置及底板岩性来确定底板采动破坏带的深度范围。

由图3~图6可知,1#孔在距离孔口28.30 m控制垂高14 m范围内,底板岩层由于受到外界应力的影响,将发生不同程度的破坏,整体呈现拉应变状态。图3中的Ⅰ处出现应力骤降的原因可能是由于外部应力增大而中粒砂岩的弹性模量较大,发生脆性破坏,但是光缆并没有断裂仍能继续监测。由图6 可知,当距离孔口较远,大于30 m左右时,光缆基本无形变即下部岩体受到应力的影响较小,甚至无影响,然而在垂高大约控制在14 m以内时,底板岩层均发生一定的变形,因此推测煤层底板采动破坏带位于14 m深度以上。2#孔的有效探测深度为12.5 m,期间由于传感光缆受外部应力原因导致距孔口10 m后的光缆都无法进行正常监测,因此其探测深度仅为2.6 m,无法在深度上对破坏范围进行圈定划分,最终以1#孔探测深度为准。由图4、图6综合分析可得,采煤工作面掘进过程中超前应力影响范围达到100 m左右,与井下观测值基本符合。

为了提高测试结果的精确度,在探测区域布置一套孔间电阻率CT观测系统(见图2),测试煤层底板岩层在采动作用下地电场的反应。孔间电阻率CT法是利用探测区内钻孔作为点源发射区或测量区而获得电场在空间上的分布特征的一种物探方法。其工作方式是在2个钻孔中分别布设一定数量的电极,依次作为发射源点和接收点,用接收点接收的电位值重构2个钻孔间介质物理性质差异的图像,从而反映介质破坏特征。底板视电阻率剖面图如图8所示。

图8 底板视电阻率剖面图

由图8分析可知,随着工作面的不断推进,在电性剖面图中可见最终底板下方13.5 m范围内电阻率值比背景值要高,而底板13.5 m以下区域与开采前相比变化较小,基本可看作稳定区域,综合分析底板视电阻率变化特征,可认为6煤层底板回采破坏深度为13.5 m。由此可见在误差允许范围内,光纤测试结果与电阻率CT探测结果基本一致,满足煤层底板破坏监测需要。

3 结 论

本文采用底板钻孔光纤测试技术分析采煤工作面底板破坏规律并确定底板破坏深度,得到以下几点结论:

(1) 本文在6煤层底板钻孔布置应变场测试系统,进行动态数据采集,根据不同时段测区煤层底板岩体不同应力应变场分布变化特征,判断工作区内煤岩体结构特征变化,实现了对底板岩层变形与破坏动态测试,形成了一套良好的连续动态分布式测试评价体系。

(2) 由底板钻孔传感光缆的应变变化特征及特征点时程曲线,并结合原始地质资料分析可得,6煤层底板采动破坏带深度约14 m,分布在2-砂质泥岩层以上部位,超前应力影响范围约100 m。

(3) 分布式光纤传感测试技术探测结果与电阻率CT探测结果具有较高的一致性,取其破坏深度为14 m,矿井资料显示钻孔控制范围内采高约3 m,则破坏深度与采厚比为4.67倍。

(4) 结合2个钻孔数据综合分析可得,软弱岩性层及软硬岩层分界面处受外部来压时变形量比硬质岩层要大。

(5) 实施底板钻孔光纤探测技术可以对煤层工作面回采时底板岩层的变形、破坏进行实时监测,有效确定底板采动破坏深度,可为承压水上开采煤层的矿井提供防治水技术指导。

[1] 张金才,刘天泉.论煤层底板采动裂隙带的深度及分布特征[J].煤炭学报,1990,15(2):46-55.

[2] 施龙青.底板突水机理研究综述[J].山东科技大学学报(自然科学版),2009,29(3):17-23.

[3] 荆自刚,李白英.煤层底板突水机理的初步探讨[J].煤田地质与勘探,1980,8(2):51-56.

[4] 施龙青,韩进.开采煤层底板“四带”划分理论与实践[J].中国矿业大学学报,2005,34(1):16-23.

[5] 国家煤炭工业局.建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程[S].北京:煤炭工业出版社,2008:1330-1333.

[6] 孟祥瑞,徐鋮辉,高召宁,等.采场底板应力分布及破坏机理[J].煤炭学报,2010,35(11):1832-1836.

[7] 杨映涛,李抗抗.用物理相似模拟技术研究煤层底板突水机理[J].煤田地质与勘探,1997,25(增刊1):33-36.

[8] 刘树才,刘鑫明,姜志海,等.煤层底板导水裂隙演化规律的电法探测研究[J].岩石力学与工程学报,2009,28(2):348-356.

[9] 张文泉,张红日,徐方军,等.大采深倾斜薄煤层底板采动破坏形态的连续探测[J].煤田地质与勘探,2000,28(2):39-42.

[10] 刘传武,张明,赵武升.用声波测试技术确定煤层开采后底板破坏深度[J].煤炭科技,2003(4):4-5.

[11] 吴荣新,张卫,张平松.并行电法监测工作面“垮落带”岩层动态变化[J].煤炭学报,2012,37(4):571-577.

[12] 张平松,吴基文,刘盛东.煤层采动底板破坏规律动态观测研究[J].岩石力学与工程学报,2006,25(增刊1):3009-3013.

[13] MENDEZ A,MORSE T F,MENDEZ F.Applications of embedded optical fiber sensors in reinforced concrete buildings and structures[C]//SPIE Proceedings Vol 1170:Fiber Optic Smart Structures and Skins Ⅱ.Boston:[s.n.],1989:60-67.

[14] HABEL W R,HILLEMEIER B.Results in monitoring and assessment of damages in large steel and concrete structures by means of fiber optic sensors[C]//SPIE Proceedings Vol 2446:Smart Structures and Materials 1995:Smart Systems for Bridges,Structures and Highways.[S.l:s.n.],1995:25-35.

[15] FUJIHASHI K,UEHARA H,OKUSTU M,et al.Development of a road disaster monitoring system using fiber optic distributed strain sensor[J].NTT Technical Review,2003,39:420-428.

[16] 陈伟民,江毅,黄尚廉.光纤布喇格光栅应变传感技术[J].光通信技术,1995,19(3):249-253.

[17] 欧进萍,关新春.土木工程智能结构体系的研究与发展[J].地震工程与工程振动,1999,19(2):21-28.

[18] 施斌,徐洪钟,张丹,等.BOTDR 应变监测技术应用在大型基础工程健康诊断中的可行性研究[J].岩石力学与工程学报,2004,23(3):493-499.

[19] 张丹,张平松,施斌,等.采场覆岩变形与破坏的分布式光纤监测与分析[J].岩土工程学报,2015,37(5):952-957.

[20] XU S A,ZHNAG P S,ZHANG D,et al.Simulation study of fiber optic monitoring technology of surrounding rock deformation under deep mining conditions[J].Journal of Civil Structural Health Monitoring,2015,5(5):1-9.

[21] 张丹,施斌,徐洪钟.基于BOTDR的隧道应变监测研究[J].工程地质学报,2004,12(4):422-426.

[22] 张丹,施斌,吴智深,等.BOTDR 分布式光纤传感器及其在结构健康监测中的应用[J].土木工程学报,2003,36(11):83-87.

[23] 施斌,徐学军,王镝,等.隧道健康诊断BOTDR 分布式光纤应变监测技术研究[J].岩石力学与工程学报,2005,24(15):2622-2628.

[24] 方星,刘建奎.分布式光纤传感技术在采煤塌陷残余变形监测上的应用[J].合肥工业大学学报(自然科学版),2016,39(2):260-264.

(责任编辑 张淑艳)

Fiber optic test and results of failure law of floor strata in coal mining site

SUN Binyang1, ZHANG Pingsong1,2, FU Maoru1,2, XU Shi’ang1

(1.School of Earth and Environment, Anhui University of Science and Technology, Huainan 232001, China; 2.Engineering Research Center of Mine Water Disaster Comprehensive Control of Nationwide Mining Industry, Huainan 232001, China)

Confirming the depth of seam floor damage after coal mining and searching the refined characters is always the key and difficult point during coal mine production and construction. Based on the working conditions of the sixth coal bed in a certain mine of Huainan, the distributed optical fiber is installed by using the borehole-embedded method, in order to build a test space system of strain filed. According to the progress of extraction data, the deformation and damage depth(14 m) as well as the characteristics of floor strata in the process of mining are obtained. The results are basically consistent with those of the cross-borehole resistivity computerized tomography(CT). The results indicate that the distributed optical fiber measurement technology has high resolution and monitoring effect, and can accurately judge the characteristics of underground floor strata damage, thus showing favorable prospect in application.

floor strata damage depth; distributed optical fiber measurement; strain field; borehole

2016-07-04;

2016-09-05

中国煤炭工业协会科学技术研究指导性计划资助项目(MTKJ2014-223);安徽省大学生创新创业训练计划资助项目(201510361126)

孙斌杨(1992-),男,安徽淮南人,安徽理工大学硕士生; 张平松(1971-),男,安徽六安人,博士,安徽理工大学教授,博士生导师.

10.3969/j.issn.1003-5060.2017.05.025

TD76

A

1003-5060(2017)05-0701-07