数控凸轮轴铣床加工精度超差原因分析与修复

冯为湛

摘 要:通过分析XK45/3数控铣床加工凸轮类零件精度超差的原因,提出可行的维修方法与步骤,并对数控铣床进行修理和改进,提高了加工凸轮类零件的精度。

关键词:数控铣床;凸轮类零件加工;滚珠丝杠;维修改进

数控机床自动化程度越来越高,在机械加工领域,产品质量受设备的精度影响越来越大,合理调试,准确及时诊断,排除故障,能确保产品质量和生产效率,提高生产效益。

1 XK45/3数控铣床加工凸轮轴状况

一台型号为XK45/3数控铣床加工凸轮轴铣床,正常使用3个月的使用后,凸轮头加工面出现粗糙度偏大,同轴度超差现象,同时在加工切削过程中机床振动大,噪声异常等故障,后经厂家售后人员几次维修未果,严重影响我校的教学需求,故对该设备进行彻底的维修改造,因引起上述问题原因涉及整个生产系统各方面,现就机床机械传动方面可能涉及的因素作分析。

2 问题分析

2.1 主轴回转精度

主轴回转精度是影响加工精度的主要部件,当机床精度出现问题时,应首先检测主轴精度,检验前先使主轴充分旋转起来,以保证在检验期间润滑油膜不会发生变化。检验时,测头应垂直于回转轴线且位于轴线的垂直平面内。

(1)主轴轴向窜动。用千分表检测主轴端面跳动量,测得其读数最大差值小于0.015mm,然后用手在主轴尾端施加一定压力,再放松,反复几次,表针基本没摆动,轴承预紧正常。

(2)内锥孔径向跳动。用千分表测主轴内锥孔的内表面跳动量,测其读数最大值为小于0.01mm。

(3)主轴径向跳动。先把检验标准芯棒装在主轴上,用千分表测得芯棒近端径向跳动为小于0.01mm,远端(250mm)径向跳动为小于0.02mm。

根据以上检测数据均在合格范围内,故判断主轴精度合格,未对主轴进行拆检。

2.2 坐标轴的精度

(1)丝杠两端轴承及联轴器。经检查机床所用丝杠轴承精度等级,转速等可达使用要求,轴承润滑良好,装配正确,运动平稳,轴承预紧力,压盖调节合适,电机与丝杠联轴器连接可靠,排除轴承及联轴器故障因素。

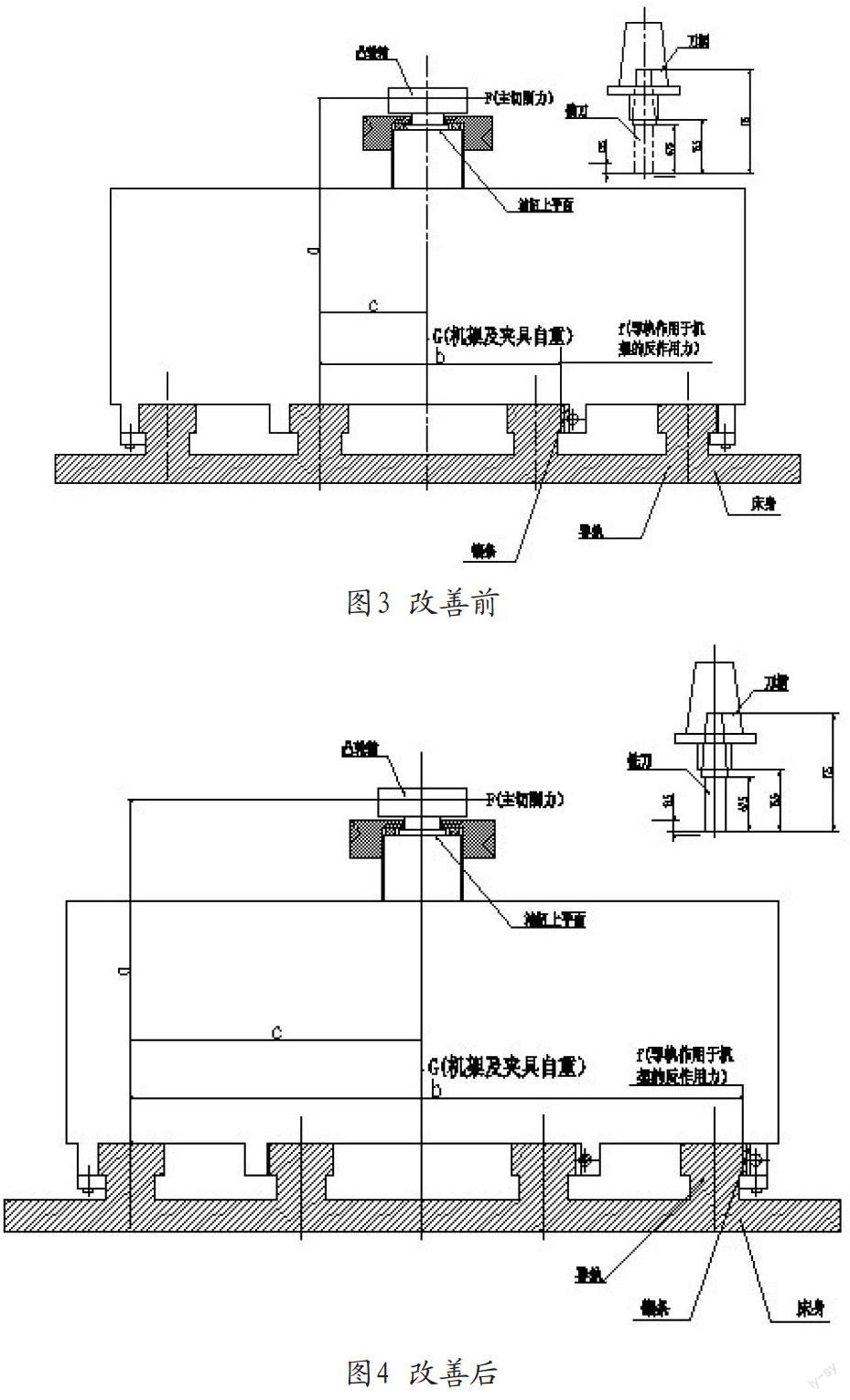

(2)滚珠丝杠。丝杠使用一段时间后出现磨损是非常普遍的现象,特别是加工凸轮类零件,X轴Y轴必须同时切削运行,如图1,经对X轴Y轴丝杠打表,测得反向间隙为:X轴0.015mm,Y轴0.06mm,X轴间隙在合格范围之内,故未对X轴丝杠进行拆检,而Y轴间隙超差,经拆检测量发现Y轴丝杠局部磨损较大,原因是加工切削时丝杠经常集中于某一段工作;因丝杠两端结构完全一致,故对Y轴丝杠进行集中调整间隙及调头使用,即可修复机床加工精度,如图2。

3 维修装配步骤

(1)拆卸。用专用电刻笔将丝杠副的主要零件做好标记,然后进行拆卸,此时,需特别注意两个螺母内的滚珠数量,把滚珠及螺母分别用两个塑料盒装好,拆完后,用汽油把零件清洗干净,以便检查、测量。

(2)清洁、测量。把清洗干净的丝杠晾干,在偏摆测量仪上用千分表测量丝杠的同轴度,两端轴承位的径向跳动,结果精度合格。然后通过目测、手感等方法,发现丝杠滚道有效导程的一端1/3处有明显的磨损痕迹(即工作区),这是导致加工超差的原因,余下部位基本完好,为了修复其加工精度,我决定将丝杠调头使用。再用千分尺测量滚珠的精度,包括均匀度、失圆等。目测表面的亮度、色泽、锈蚀等均达合格要求。

(3)安装。再次清洗零件,晾干,移至无尘车间进行安装,将螺母调头套入丝杠,用专用滚珠导入管将滚珠逐一装进螺母内,4条滚道滚珠数量相等,紧固好滚道导管,镶入调整垫片,调整螺母预紧力。使其既能消除间隙又可灵活转动,测量滚珠丝杠的轴向间隙。保证工作区最大间隙不能超过0.02mm。最后将调整垫片的定位键镶入、锁紧,完成安装过程,垂直放好以待总装。

4 导轨副设计存在的缺陷及其改进方法

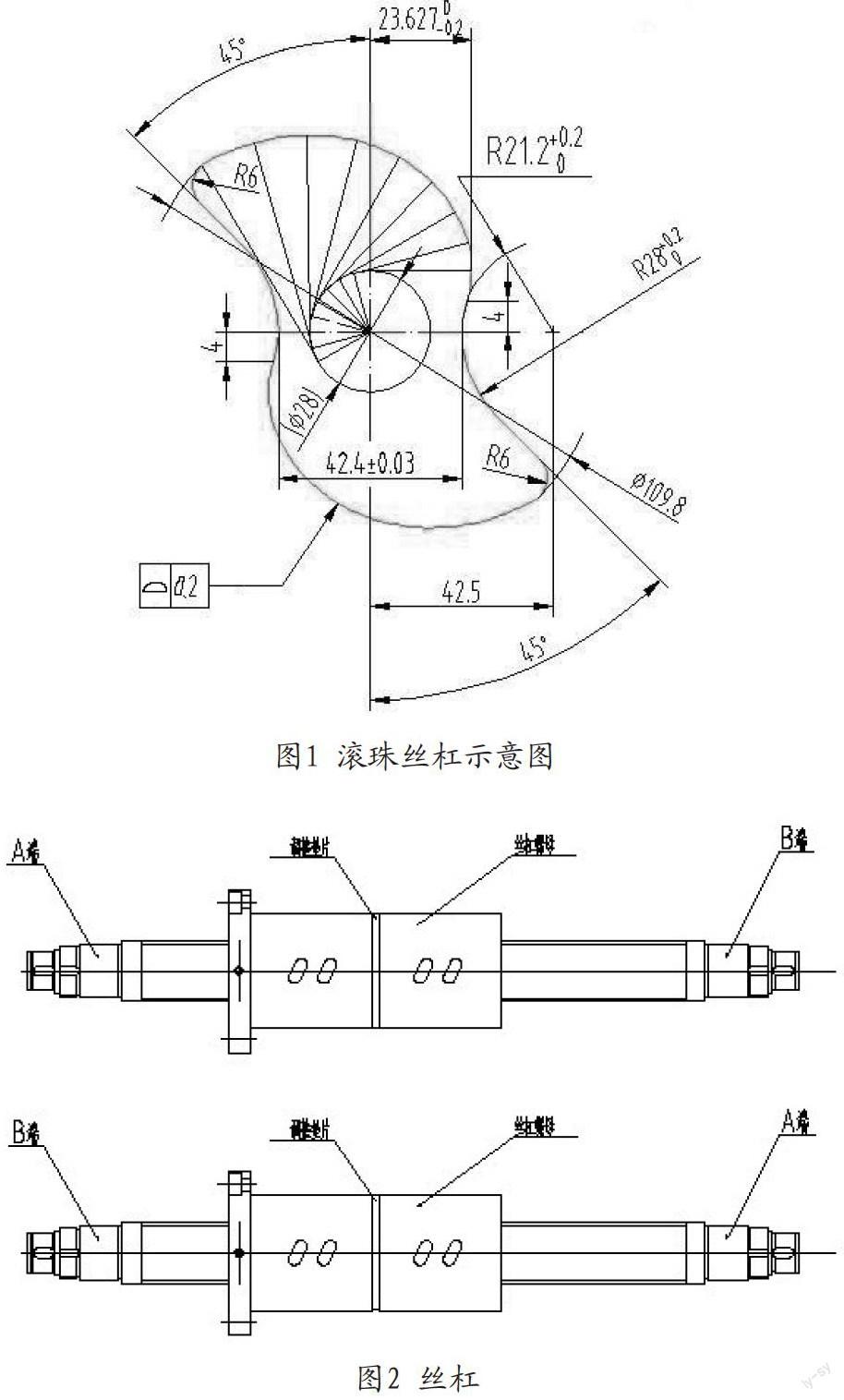

通过对Y轴导轨副的拆检发现:虽然床身导轨与滑重导轨配合并无明显误差,但设计结构天生缺陷,如图3所示:工件切削时力矩关系:

F×a=G×c+f×b

f=(F×a-G×c)/b

导轨b越宽,在加工同等切削条件下(转速,进给速度,加工余量,毛坯材料及硬度等相同条件下,即切削力相同条件下)。所须的导轨反作用力越小,即导轨所受的力越小,导轨及机架變形量越小,振动越小。

根据分析可得:该机床加工时切削力的其中一个分力的反作用力的支承设计在中间两条导轨的侧面上,此时,导轨b的宽度较小,其所需承受的力较大,容易造成局部磨损,影响丝杆寿命。为了解决这一问题,通过测算,把导轨b的宽度改在外边的两条导轨上,使导轨所需的反作用力减小。

维修改进步骤:

(1)拆检部件。将压板,镶条、滑座等从床身导轨上拆出,清理干净,检查寻轨面磨损情况。

(2)维修改进。因导轨、压板结合面配合的松紧对机床的工作性能和精度有直接的影响。配合过紧将使运动阻力增加,磨损加快,甚至会产生爬行(导轨爬行是低速下忽快忽慢的运动现象。因此,维修时刮研工作非常重要,先用高精度机床将导轨面加工好,再将4条导轨的平面刮研至平面度达0.015~0.025/1000mm,保证在25×25mm2面积内的接触点数不低于10个;然后把两边导轨的侧面(基准导轨)底面进行刮研,使两条导轨的平行度、垂直度、精度同时达到要求。

5 总装及运转试加工

各部件维修好后进入总装备。装配前清洁导轨配合面及各部件,然后对X轴Y轴、丝杠、导轨副按拆卸时的逆顺序遂一安装好,使导轨副装配间隙小于0.02mm,丝杠轴承副轴间隙小于0.01mm。

总装结束后进行空运转试验,启动电源,将X轴Y轴原点设定好,试运行兩轴的最大行程,检查各部件的运行精度,能达到要求,试加工过程中,切削时的振动、噪音基本消除,加工的零件精度全部合格。

6 结论

经过对机床进行维修和改进,有效避免丝杆的磨损,降低产品报废率,为自己在维修装配技能上积累了一定经验,降低了加工成本,提高了生产效率。

参考文献

[1]技工学校机械类通用教材编审委员会主编.钳工工艺学[M].机械工业出版社,2014.

[2]沈韶华主编.工程力学[M].经济科学版社,2010.

(作者单位:广东省电子信息高级技工学校)