超大型平头塔机平衡臂拉杆安装方式优化设计

郭纪斌+李青云+张乐+张捷

摘 要:本论文对超大型平头塔式起重机的平衡臂拉杆安装进行分析研究,主要研究工作为:建立平衡臂仿真模型,然后考虑大型塔机平衡臂安装中的实际情况并对其进行分析,从而完成超大型平头塔机平衡臂拉杆安装方式的优化设计。

关键词:超大型平头塔机;拉杆;优化设计;安装

DOI:10.16640/j.cnki.37-1222/t.2017.12.258

1 引言

根据建筑市场及工程机械发展趋势,国内工程机械领军企业重点着力于大型超大型平头塔式起重机研制,进而提高产品竞争力。目前国内开发的大型超大型平头塔式起重机虽然能够满足工作要求,但也存在自重大,稳定性差和安装困难等缺点。

2 平衡臂拉杆仿真模型的建立

平衡臂拉杆端部通过销轴与塔头连接,尾部通过销轴与平衡臂臂架连接,其主要作用是在塔机工作过程中,对塔头和平衡臂臂架进行连接,从而平衡起吊重物时吊重的重量。

塔头结构结构采用方钢焊接主体结构,与平衡臂拉杆连接处设置销轴耳板,从而通过销轴与拉杆连接固定。在受力方向上主要是受水平拉力和豎直压力。

平衡臂臂架主要采用工字钢作为弦杆,利用圆钢把弦杆焊接在一起,从而形成臂架结构。在平衡臂臂架尾部放置有平衡重来平衡掉起重臂及吊重的重量。由于平衡臂臂架端部是和塔头通过销轴进行铰接连接,所以臂架必须要通过拉杆与塔头进行连接,从而保持臂架的水平。

平衡臂拉杆采用圆钢制造,在端部和尾部分别设计有销轴耳板,从而完成和塔头及平衡臂臂架的连接。

通过以上分析,利用Creo软件建立平衡臂拉杆安装系统仿真模型。

3 平衡臂拉杆安装方式的分析

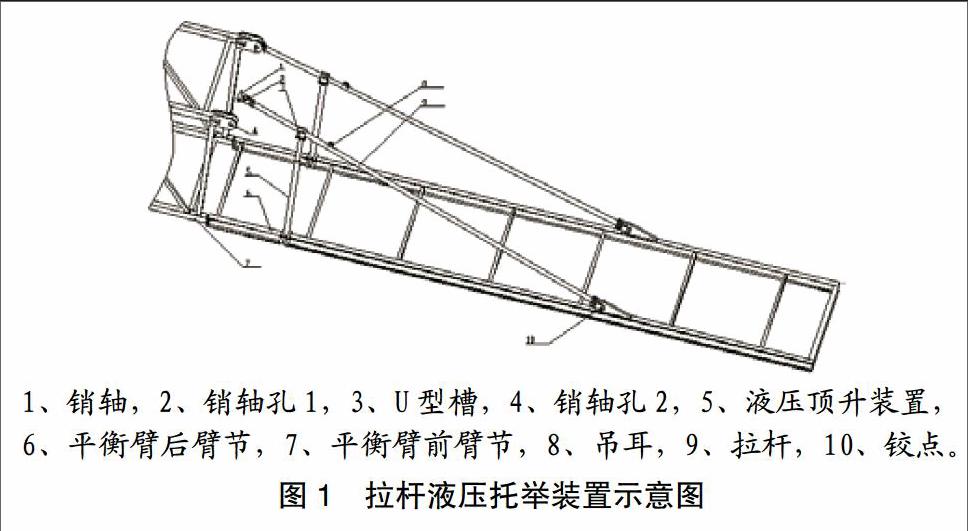

一般情况下,大型塔机平衡臂多为多臂节结构,臂节之间通常通过拉杆进行连接。大型塔机平衡臂结构一般如图1 所示,包括平衡臂臂节以及平衡臂尾节,其中平衡臂臂节的下弦杆与平衡臂尾节相连接,平衡臂臂节的上弦杆与平衡臂尾节之间通过拉杆相连接,拉杆在与平衡臂臂节的上弦杆连接时,需要先借助外部设备(如汽车吊)通过吊耳将拉杆的端部抬高,然后缓慢放下使拉杆的销轴孔与上弦杆的销轴孔对正,才能安装连接销轴,使拉杆与平衡臂臂节的上弦杆连接。

安装连接销轴时,一般采用两种方式对正销轴孔,一是采用外部设备(如汽车吊)拉住拉杆,二是采用人工托举方式举起拉杆。采用第一种方法时,外部设备(如汽车吊)的使用费用较高,会增加成本,采用第二种方法时,人员容易疲劳,会导致安全事故。而且,以上两种方法都不能保证拉杆安装过程中的稳定,导致拉杆容易触碰平衡臂其他结构造成损坏,同时对于大型的塔式起重机来说,拉杆重量更大,销轴孔的对正也更加困难。

4 平衡臂拉杆安装方式的优化设计

本研究旨在设计一种平衡臂拉杆安装辅助机构(如图1所示)方案,以解决现有技术中平衡臂拉杆行安装时安装难度大、成本高、销轴安装困难的问题。

本方案研究设计的平衡臂拉杆安装辅助机构,安装拆卸方便,在平衡臂拉杆安装过程中,将平衡臂拉杆9至于U型槽3中,有效避免拉杆的摆动,防止与其他部件的碰撞损坏,便于安装。

在拉杆销轴1安装过程中,通过液压顶升装置5的托举作用,可以调节拉杆9端部销轴孔2的高度,进而方便拉杆销轴孔2和平衡臂上弦杆销轴孔4的对正,方便拉杆固定销轴1的安装。

本方案不需使用外部设备(如汽车吊)提升拉杆9,减少了安装费用;不需人工托举拉杆9,避免了人员安全事故的发生。

由于拉杆安装辅助机构的运用,避免了对塔机其他部件的损伤,延长了塔机的使用寿命。

5 结论

与现有安装技术相比,优化设计后的安装方案具有以下优点:

(1)安全可靠:本方案采用成熟的液压缸技术,操作简单安全,可靠性高。

(2)节省安装费用,提升工作效率:该方案不需使用外部设备,有效降低安装费用;同时极大的提升了销轴孔的对正速度,大大提升了工作效率。

(3)检修方便:本方案采用成熟的液压技术,检修方便。

参考文献:

[1]起重机设计规范GB/T3811-2008[M].中华人民共和国质量监督检验检疫总局,2009.

[2]许觅婷,李纳,谢天胜.塔式起重机起重臂的有限元分析及多目标优化[J].无线互联科技,2016(09):122-123.

作者简介:郭纪斌(1984-),男,湖南长沙人,研究方向:特种加工技术及工程机械设计。