ROBCAD仿真技术在车身侧围补焊生产线的应用

许俊芳,敖银辉

(广东工业大学 机电工程学院,广州 510006)

ROBCAD仿真技术在车身侧围补焊生产线的应用

许俊芳,敖银辉

(广东工业大学 机电工程学院,广州 510006)

针对车身侧围补焊生产线在设计中出现的工艺规划困难以及在调试阶段出现的机器人不可达性、设备干渉性问题、设计的生产线节拍不符合要求和人工编程时间长等问题,提出了一种虚拟仿真调试的方法,运用ROBCAD仿真工具,通过建立生产线的仿真模型,在虚拟的环境中就可以预见现场的位姿不可达性和设备干涉问题并进行规避,从而规划出可达无干涉的机器人加工轨迹以及设备运行时序图,最后采用离线编程的方式,缩短了调试时间。这有利于减少焊接生产线的规划难度,使得设计的效率以及质量得到提高。

机器人应用;焊接;仿真 ROBCAD

0 引言

目前机器人越来越多应用于自动化生产线中,但是由于机器人是多自由度、多连杆机构,使用的过程中会出现多种问题。例如位姿不可达或者位姿奇异报警;夹具设计的不合理或者焊钳的选型不当使得焊接过程无法避免干涉;机器人之间的干涉以及机器人与其他设备的碰撞干涉问题;在线示教调试工作量大时间长并且具有一定危险性;生产节拍不满足设计要求等诸多问题[1-2]。应用虚拟仿真和调试可以在工艺规划阶段有效解决以上问题。国外较早地对机器人工艺规划做了研究。D S Hong 等用遗传算法研究自动焊接生产线的焊枪任务分配问题[3];在国内,文献[4]通过DELMIA仿真软件以机器人补焊工作站为基础,仿真分析了该机器人在电阻点焊中的应用情况,确定了机器人数量选型,空间布置,以及焊枪设计等内容。文献[5]运用ROBCAD虚拟仿真技术构建了一条轿车自动焊装线规划方案,结果证明了该方案的快速性、可靠性、有效性和经济性。文献[6]运用ROBCAD仿真工具建立轻型卡车底板纵梁生产线机器人自动化改造的仿真模型,并在生产节拍、产品质量、车间物流、生产管理等方面验证了机器人焊接相对于人工焊接的优越性。

本文以车身侧围补焊线为研究对象,基于ROBCAD对车身侧围焊装生产线进行仿真,解决机器人应用过程中的可达性与干涉问题,对机器人加工轨迹进行规划与优化,通过生产线流程进行了规划和优化并通过仿真计算出生产节拍,验证方案的设计的可行性,输出加工离线程序,为工艺与工程人员提供必要的参考。

1 生产线的方案概述

车身侧围焊装生产线分为左侧围线与右侧围线,呈对称布置。如图1所示,划分为上料工位、焊接工位和下料工位。考虑到产线的日后的扩充与车型的改造升级,以柔性化程度高的机器人代替传统的专用生产线作为上下料的输送设备。

上料工位由搬运机器人完成,下料由搬运机器人与自走葫芦配合完成。焊接工位由机器人、焊钳、相应的控制柜,焊装夹具等组成。

图1 车身侧围焊装生产线简图

2 工位仿真模型的建立

本项目三维设计采用Catia来进行设计,因此在需要将机器人模型,焊钳,焊装夹具,搬运抓手,待料台,安全光栅,修模器,厂房布局图等的模型转换成为.CO为后缀的ROBCAD专用格式[7-8]。ROBCAD具有建模Modeling与格式转换Data模块,分别提供建模和数据转换功能。

导入的数模没有任何关节约束参数,要被定义之后的设备才能按照既定的思路运动。参考坐标系的设置为机器人放置,工具安装等提供参考。

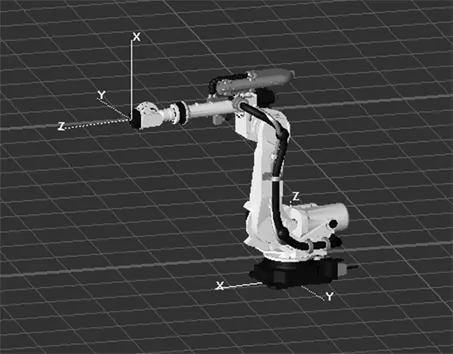

2.1 机器人选型与建模

机器人的负载和运动范围是机器人选型的重要依据。根据车身侧围补焊线的工作要求,选择下料机器人的型号为发那科M-900iA/400L,上料机器人的型号为发那科M-900iA/260L。焊接机器人的型号为发那科R2000iB。

焊接机器人数量需要根据焊接工位的焊接任务量来确定,该补焊线的焊点数量为54个,产线要求的生产节拍不超过65s。

式中:m—机器人数量;p—工作站需要焊接的焊点数;t—平均每个焊点所需焊接时间;T—生产节拍。由结果可知,单侧焊装线需使用三台机器人共同工作。

将相应机器人的数模导入仿真工位以后依次定义机器人的运动关节,并设置机器人各个关节的运动范围。构建机器人运动的仿真模型还需要两个参考坐标系作为参考坐标系,即机器人的基座坐标系以及工具坐标系。基座工具坐标系作为机器人放置规划的参考,原点位于机器人底座的中心,Z轴垂直与底面法兰。工具坐标系为焊钳以及抓手等工具安装提供参考作用。工具坐标系原点位于法兰盘中心,Z轴垂直于工具安装法兰盘。如图2所示为定义完成以后的机器人示意图。

图2 机器人运动模型与参考坐标系

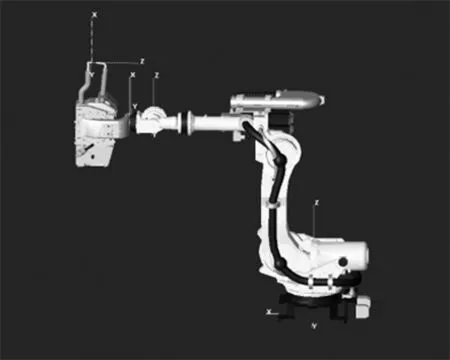

2.2 焊钳的选型与模型的建立

焊钳按照结构主要有X型焊钳与C型焊钳。焊钳的参数包括焊钳的喉深、喉宽,电极的形状长度等外形尺寸,焊钳法兰安装位置。焊钳参数的选择要考虑车身焊接工作区域、夹具结构、产品的结构等要素,以焊接过程不发生干涉为准。C 型焊钳主要用于点焊垂直及近于垂直倾斜位置的焊缝,而X 型焊钳主要用于点焊水平及近于水平倾斜位置的焊缝[9]。

焊钳按照控制类型还可以分为伺服焊枪与气动焊枪。本项目采用的是伺服焊枪,焊枪的运动定义也是类似的,这里就不再赘述。焊钳有两个参考坐标系,一个作为法兰安装参照坐标系,一个是工具中心坐标系(TCPF)。TCPF原点位于工具(焊钳)的尖点,焊钳的TCPF位于静臂尖点,Z轴与动臂方向一致。根据焊钳在焊接过程中的开度大小的状态分别定义为OPEN(大开状态),SEMIOPEN(半开状态),CLOSE(关闭状态) 和HOME(复位状态)。

完成了焊钳的关节与参考坐标系定义以后,通过Motion— Settings — Mount,将焊钳装载到机器人法兰盘上,如图3所示。

图3 机器人加载X型焊钳

2.3 焊点的导入以及焊接坐标的生成

该侧围补焊生产线共有54个焊点。部分焊点坐标如图7所示。焊点以车身坐标系为基准导入。通过Project命令产生焊点的焊接坐标系。焊接坐标系决定了在该焊点上机器人的位姿。焊接坐标系的序列就决定了机器人的焊接加工轨迹。通过Path Editer命令初步定义出焊接路径。焊接路径的可行性以焊接机器人的可达性与机器人干涉问题为判断依据。

图4 车身侧围补焊线部分焊点分布图

3 仿真分析与优化

仿真过程就是对机器人的加工轨迹进行仿真,以可达性和干渉性作为指标,对整个过程进行分析与优化。ROBCAD提供了可达性与干涉的检查模块,Reachability命令可以计算出机器人在某示教点(包括焊点和过渡点)是否可达。Collision命令可设置特定的两组部件(如焊钳与夹具)进行干涉检查,以高亮状态警示干涉部分。

3.1 机器人的可达性问题分析与优化

所谓的机器人的可达性问题是指机器人是否可以按照要求的位姿到达目标焊点,即在仿真模型中机器人TCP Frame与焊点坐标系是否能够重合[10]。

机器人在焊点产生不可达的原因有:机器人处于奇异位姿,机器人运动关节运动超限。当机器人处于如图4所示的奇异位姿时因为自由度减少、关节角速度无穷大或者雅可比矩阵退化使得手部参考点不能实现沿任意方向的微小位移或转动。[11-12]

图4 机器人处于奇异位姿

校核机器人在每个焊点位姿是否可达,对超过机器人运动范围以及处于奇异位姿的焊点,可以对机器人的放置进行优化以及通过焊接坐标系的方向调整使机器人焊接姿态满足可达性。图5、图6是对机器人焊点不可达及其优化。

图5 奇异位姿优化

图6 关节超限优化

3.2 机器人干涉问题分析与优化

在车身焊装工位上, 由于工位上设备分布密集,工位加工空间相对狭小,而加工焊点分布范围广,因此在整个工位上机器人焊接加工过程中,极有可能出现干涉现象[13]。干涉分为静态干涉和动态干涉。静态干涉是指在没有外加驱动力的静止情况下, 机器人与工件、夹具等静态设备产生的干涉。与之相对而言, 动态干涉是指夹具打开与关闭、机器人上下工件,各机器人焊接作业时, 存在于相互运动的过程中的干涉情况。动态干涉即存在与工位内(如焊接工位内机器人之间)也存在工位之间(上下料工位与焊接工位)。

对于静态干涉,如图7为机器人与夹具产生的静态干涉。对产生静态干涉的焊点,可以对焊点的位姿进行优化,进一步选择焊钳的参数,焊钳的开度大小,焊点运动类型、过渡属性等。若静态干涉仍然无法回避干涉,说明在夹具设计方案中存在着缺陷,对于焊钳作业以及进退枪没有留有足够的空间。

图7 机器人与夹具产生的干涉

对于工位内的动态干涉主要是焊接机器人之间的干涉。对于这类动态干涉可以优化各机器人的焊接顺序,使得各机器人分时进去共同作业区来规避动态干涉,同时在机器人干涉区域设置机器人的互锁信号来实现安全作业。如图8所示为机器人之间的焊接路径的动态干涉及优化。

图8 焊接工位动态碰撞及其优化

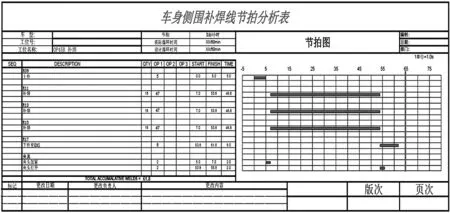

3.3 工作流程(SOP)的建立与优化

时序(Sequence of Operations,SOP) 是焊接工位所有工序执行的时间顺序。整个生产线是多机器人多设备配合来完成,机器人放件与取件与机器人焊接作业,夹具打开关闭有可能发生动态干涉。因此建立SOP,确定确定各设备的工作时序,使其顺利对接,同时模拟出现场的生产节拍。

按照预定方案,首先焊接夹具要打开,上料机器人完成车身的上件以后,焊接夹具关闭夹紧,3台焊接机器人接收到夹具夹紧后才开始工作,机器人发出作业完成指令,夹具打开,下料机器人接收到焊接机器人作业完成信号并检测到夹具打开的开关信号才被触发。按照各设备的运行时序,建立SOP,为PLC和机器人程序输出以及IO信号的配置提供参考。

在建立SOP可视化仿真的过程中,为了进一步提高工位的生产节拍,将夹具的打开和下料机器人的取件工程由串行改为并行,通过SOP仿真验证不存在干涉,通过改串行为并行的优化使得生产节拍减少了2s(夹具打开的时间)。

按照优化后机器人加工的路径以及工序,仿真出来的生产线节拍为61.8s,小于方案要求的65s。如图9所示为车身侧围补焊线节拍分析表证明原设计方案的可行性。

图9 车身侧围补焊线节拍分析表

4 离线程序的输出

离线程序能在现场直接使用,避免人工示教耗时耗力且精度不高的弊端,使示教人员从繁重的示教工作中解脱出来。

仿真验证的结果如图10所示。在发那科机器人离线程序工具箱中设置机器人的型号得到机器人虚拟控制器RCS (Realistic Controller Simulation)并且在ROBCAD离线编程模块中加载,配置相应的机器人控制器的型号RJ3,并对机器人进行自动示教离线程序输出。

图10 车身侧围补焊生产线仿真结果

5 结论

本文通过仿真软件ROBCAD,建立了车身侧围焊装生产线的仿真模型,对补焊生产线进行建模、仿真、优化和离线编程输出。解决了机器人应用的可达性以及干涉问题,规划出机器人加工轨迹以及设备的工作时序,计算出生产节拍,验证了方案的可行性,并将仿真验证的结果输出离线程序,大大地减少了调试时间,提高了设计效率与质量。

[1] 马香峰. 机器人机构学[M] . 北京:机械工业出版社,1991.

[2] 谷正气. 轿车车身[M] . 北京:人民交通出版社, 2002.

[3] HONG D S,CHO H S.A genetic-algorithm-based approach to the generation of robotic assembly sequence[J].Control Engineering Practice,1999(7):151-159.

[4] 林巨广,汤东华.DELMIA在机器人白车身点焊工作站规划设计中的应用[J].机械设计与制造,2010(12):90-92.

[5] 林巨广,崔鹏,王健强.基于ROBCAD 的白车身焊装自动线工艺规划技术研究[J].合肥工业大学学报: 自然科学版,2009,32(9):1365-1369.

[6] 赵晶英,项顺伯,陈英俊. 轻型卡车底板纵梁生产线的机器人焊接仿真[J].机械设计,2012,29(4):26-31.

[7] De Koster R,Le-Duct,Roodbergen K J. Design and control of warehouse order picking: a literature review[J].European Journal of Operational Research,2006,182(2):481-501.

[8] Zitar R A,Hanandeh E,Shehabat E. Genetic algorithm with neighbor solution approach fort raveling salesman problem[J]. Neural Network World,2007,17(5):497-504.

[9] 林巨广,戴淮初. 基于Delmia白车身侧围焊接的研究[J]. 组合机床与自动化加工技术,2014(1):132-135.

[10] Mantel R J,Schuur P C. Order oriented slotting: a new assignment strategy for warehouses[J].European Journal of Industrial Engineering,2007,1(3):301-316.

[11] 胡准庆,房海容,彭俊斌,等. 机器人奇异性分析[J]. 机器人技术与应用,2001(6):32-35.

[12] 李诚,谢志江,倪卫,等. 六自由度装校机器人雅可比矩阵的建立及奇异性分析[J].中国机械工程,2012,23(10):1165-1169,1174.

[13] 严隽琪,范秀敏,马登哲. 虚拟制造的理论、技术基础与实践[M].上海:上海交通大学出版社,2003.

(编辑 李秀敏)

Application of ROBCAD Simulation Technology in Welding Line of Body Side

XU Jun-fang, AO Yin-hui

(School of Mechanical and Electrical Engineering,Guangdong University of Technology, Guangzhou 510006,China)

In order to solve the problem of process planning difficulty in the design of automobile body side welding production line and the problem of robotic unreachability, equipment dryness problem, design non-conforming production line time and manual programming time in commissioning stage, Virtual simulation debugging method, using ROBCAD simulation tools, through the establishment of the simulation model of the production line, in the virtual environment can be predicted on-site pose unreachability and equipment interference issues and to avoid, to plan for up to non-interfering robot Processing trajectory and equipment operation timing diagram, and finally the use of offline programming, shorten the debugging time. Which is conducive to reducing the difficulty of planning and welding production line, making the design of the efficiency and quality are improved.

robot applications;welding;simulation ROBCAD

1001-2265(2017)06-0118-04

10.13462/j.cnki.mmtamt.2017.06.030

2016-10-08;

2016-11-21

许俊芳(1991—),男,广东佛山人,广东工业大学硕士研究生,研究方向为机器人应用与集成技术,(E-mail) xujunfang0757@163.com;通讯作者:敖银辉(1973—),男,广东工业大学教授,博士,研究方向为机械动力学和故障诊断、机电设备及自动化控制系统,(E-mail)yinhuiok@yahoo.com。

TH16;TG65

A