基于标准样件的机床能耗分析与加工生产线优化

张新诚, 贾敏忠, 李小水

(1.清华大学 机械工程学院, 北京100084; 2.福建工程学院 机械与汽车工程学院, 福建 福州 350118)

基于标准样件的机床能耗分析与加工生产线优化

张新诚1, 贾敏忠2, 李小水2

(1.清华大学 机械工程学院, 北京100084; 2.福建工程学院 机械与汽车工程学院, 福建 福州 350118)

为了便于对比分析不同机床的加工过程能耗,设计了包括几种典型加工元素的能耗分析标准样件。使用不同的机床对标准样件进行加工,根据测得的功率计算各个部分的加工能耗,以对比不同机床的能耗信息。同时依据不同机床的功率信息,计算不同生产线安排的总的工作能耗,寻找能耗更少的生产线安排方案。

机床能耗; 标准样件; 生产线优化

机床种类繁多,除传统的车铣镗磨等单功能机床外,数控机床、加工中心等复杂的多功能机床使用日益广泛。机床种类的多变给机床能效分析带入了更多的复杂性、不可靠性以及更少的广泛使用性,为了研究机床能耗,许多学者利用标准样件对机床加工过程进行测量分析。

Behnood[1]设计了一种标准件用来对粗加工能耗进行评估,并对使用的材料、刀具和切削路径进行了限制。Behrendt等[2]使用设计的标准样件对不同机床的待机功率和加工功率进行研究对比。Holkup等[3]使用标准样件进行研究,力图寻求在设计阶段通过尺寸及外围设备选择最小化固有能量的损失。杨增光[4]利用设计的标准样件,通过正交实验设计寻找最佳的切削参数。Mikami等[5]使用美国NAS979标准试件对五轴加工中心进行几何精度测量,该试件开启了利用检测试件的实际切削和检测来评估数控机床的方法。继NAS979试件之后,国际标准化组织[6]在ISO 10791-7中提出另一种检测试件用来检测机床使用铣镗钻等方式在多种插补方式下精加工不同型面特征的精度。此外,还有美国工程师协会[7]在SAME B5.54标准中介绍的标准件,以及Claudet[8]使用的切削精度检测试件都是广为使用的标准样件。样件种类繁多,且无法与机床其他衡量体系兼用,不便于学者之间的交流。本文在已有精度检测标准样件的基础上,设计了一种新的标准样件。这种新的标准样件一方面可以将机床的不同标准结合起来,更好地检验机床;另一方面可以将机床能耗与机床检验结合,为把能源消耗量作为未来机床验收的标准提供依据。

1 标准样件设计

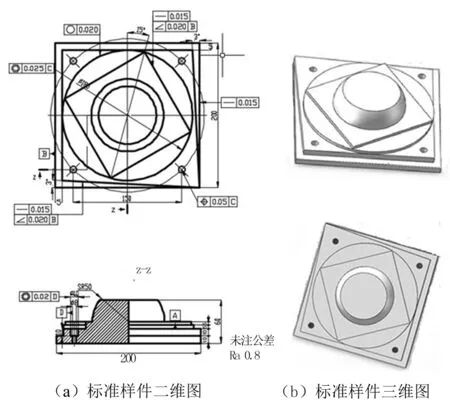

新标准样件的设计包含了现有机床验收精度检测样件中常见的圆面、斜边和孔等几种结构简单、易于加工的典型形状元素,也包含比较常见、比较复杂的球形典型形状元素,如图1。

标准样件包括①圆球台:半径为50 mm,高度为30 mm;②圆柱体:直径180 mm,高度为5 mm;③长方体:高度为5 mm,顶面为与圆柱顶面内接的正方形,与毛坯边缘的倾斜角为15°;④方肩:宽度为5 mm,高度为10 mm;⑤斜方肩:高度为10 mm,角度为3°;⑥通孔:直径为8 mm,深度为20 mm;⑦沉孔:直径为10 mm,深度为10 mm。

图1 标准样件设计图Fig.1 Diagram of standard sample

为保证在实验过程中不受其他因素影响,对标准样件加工使用的刀具型号以及切削参数作了一些限制,见表1。

表1 标准样件加工过程的限制条件

2 实验应用

2.1 实验设计及结果

使用设计的标准件对比两种机床的能效以及切削性能。通过MCV-810加工中心和嘉泰数控VL-850立式加工中心的实际加工举例说明。两种机床的参数见表2。

表2 两种加工中心参数对照

Tab.2 Comparison between parameters of two processing centers

项目MCV-810VL-850X轴行程/mm810800Y轴行程/mm510500Z轴行程/mm560560工作台面积/mm1000×510900×500主轴转速/(r·m-1)800010000主轴马达规格/kw15/107.5X、Y、Z轴快移速度/(m·min-1)15/15/1248/48/48最大切削速度/(mm·min-1)70007000机床功率/kVA2020面板系统FUNAC系列FUNAC系列

实验过程分为6步,使用插补法加工球面,①将毛坯粗铣到精加工所需的加工余量;②对球面以外所有的加工平面进行精铣;③精铣球面;④再次精铣球面;⑤钻φ8 mm的孔;⑥钻φ10 mm的孔。实验过程中使用WT333型功率计对加工过程中的实时功率进行测量。为了增加对比研究,也除对两种机床在加工标准样件时进行功率测量之外,对其在空载情况下运行程序进行功率测量。

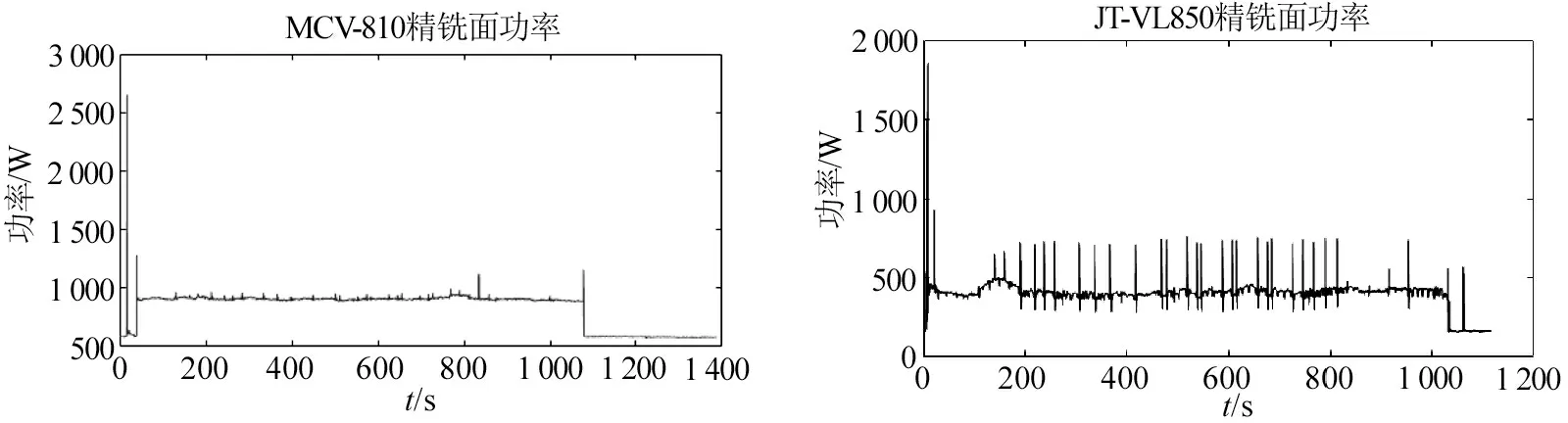

切削能耗是刀具切除材料引起的能量消耗,与切削材料、刀具尺寸以及切削参数等有关,在忽略误差的情况下,切削参数相同,加工不同元素消耗的功率相同,因此将此实验中加工参数相同时的切削功率视为常数,功率测量实验结果见表3,部分功率曲线图对比见图2。

2.2 实验结果处理与分析

从表3可看出,由于两个机床加工时应用的切削参数完全相同,使用切削刀具以及加工路径也完全一致,因此两个机床加工标准样件的切削功率也基本相同。但是由于机床的结构不同,非切削功率差别很大,为了简化计算,忽略极少的刀具空运行时间,假设运行时间即为切削时间,对整个加工过程的加工能耗进行计算,结果见表4。

表3 两台机床加工标准件的测量功率

(a)铣平面加工测量功率

(b)钻孔加工测量功率

(c)铣面空载测量功率

(d)钻孔空载测量功率

图2 两种机床加工标准样件以及空载过程机床总功率曲线对比图

Fig.2 Comparison of measured power between standard sample processed by two machine tools and the total power curve of machine tool without load

从能耗角度看,机床JT-VL850的能效比MCV-810高。究其原因,主要是因为MCV-810为20世纪90年代的老版机床,其内部接线方式复杂,而JT-VL850大量使用集成电路,使得继电器等效率更高。另一方面,从图2可以看出,JT-VL850在切削以及空载运行过程中,功率的波动都比MCV-810大,说明机床在运行过程中的稳定性或者机床刚度要略差,由于机床的稳定性影响工件加工表面的质量,因此在加工过程中,虽然能耗较小,但对于表面质量要求高的精加工,JT-VL850不如MCV-850加工效果好。由于机床的用途多种多样,加工的工件需求也各有不同,单纯从功率等因素来判断机床的好坏是不符合实际的,因此要使用不同机床对同种标准件加工,测量多个因素总结机床评价对比表,在实际运用中根据加工需求选择更优的机床。

机床加工过程中,由于机床运行所需的功率比较大,粗加工过程的非切削功率可占总功率的80%以上,精加工过程材料去除体积小,因此非切削功率占更大的比例。并且实际加工过程中,非切削状态持续时间比较长,因此能耗占据比例更大。由实验结果可知,在误差允许范围内,切削功率与机床的选择无关,在确定切削参数及刀具之后,切削能耗部分很难再有优化空间。而占总能耗绝大部分的非切削能耗部分,通过机床的选取以及合理安排,能获得极大的能耗提升空间。

3 基于机床能耗的加工生产线优化

3.1 生产线能耗理论分析

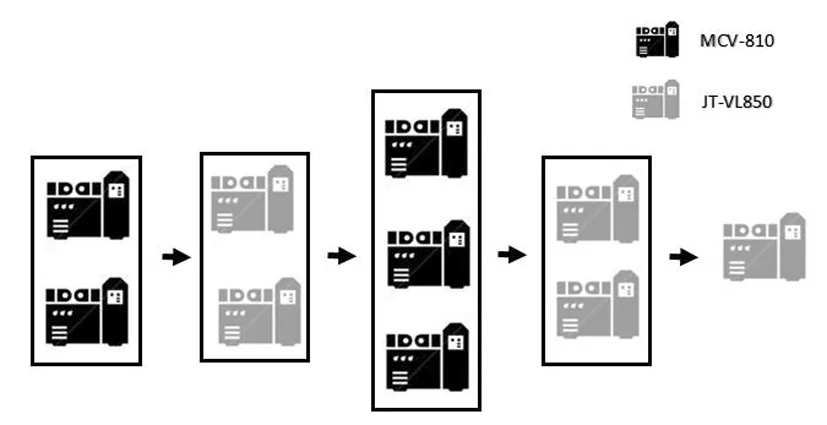

根据上述实验结果可知,机床的选择影响机床非切削能耗的大小,当切削参数及机床确定后,加工工步的能耗就可以确定。在实际加工过程中,一个零件包含着多个加工工步以及多个加工机床,而整个加工过程往往以多机床同时参与的生产线方式进行。由于同一个工步可以选择不同的加工参数以及不同的机床,因此生产线中不同机床个体的安排以及加工参数不同,导致不同工序的切削功率以及切削时间都会发生变化。考虑到流水线加工存在生产节拍问题,当不同工步生产时间不同时,加工时间短的工步在完成切削加工之后,由于前端机床工步尚未完成,没有工件继续加工,导致机床处于空运行状态,也就是说机床的实际运行时间等于整个生产线所有工步中机床运行最大时间值。无分支的生产线示意图如图3。

图3 无分支的生产线示意图Fig.3 Production line without branches

忽略工件运输时间,则加工单个工件总能耗为:

(1)

式(1),中pi为工步i机床空载功率;tmax为加工节拍;pci为工步i切削功率;tci为工步i切削时间;ti

为工步i机床运行时间。

实际加工过程中,为了达到生产线工艺平衡,通常会在生产时间瓶颈单元通过设置多个相同机床来减少加工节拍,如图4。忽略未进入稳定状态的批次开头和结尾,总能耗使用式(2)计算:

(2)

式(2)中,工步i并联机床个数。

图4 包含分支结构的生产线示意图Fig.4 Production line with branches

通过上文的切削能耗预测以及机床能耗分析,可以获得整个加工过程的总能耗,以此用来指导生产线的安排。如将时长大的工步安排在空载功率小的机床上,从而减少整体加工能耗。

3.2 生产线能耗实例应用

以研究的两种机床为例,对上述标准件进行精加工,包括精铣平面、第一次精铣球面、第二次精铣球面、钻孔1、钻孔2五个步骤,用MCV-810和JT-850机床各5台,不考虑表面质量要求,设计一条生产线。

根据上文研究结果,在选定切削参数之后,切削过程的切削能耗由切削参数与切削时间确定,与生产线的安排无关,忽略不同机床的误差影响,加工单个工件的切削能耗可视为常数。因此只考虑加工过程的非切削能耗。上述机床能耗实验可以获得不同加工工步的功率和时间数据,见表5。

表5 标准样件加工功率与时间

将10台机床连接为并列两条生产线,如图5。

图5 无分支排列生产线Fig.5 Arrangement of production line without branches

上述方案中,由于第二次精铣球面时间过长,导致其他工步完成切削后,机床很长时间仍处于空运转的状态,而机床加工过程,空运行能耗占总能耗的大部分比例,因此在安排工艺流程时要考虑尽量减少机床空载时间。与此同时,根据不同机床特性,合理安排机床布局,在减小加工能耗的同时提高加工质量。针对上述例子,对加工时长大的工步安排并列的工序,从而减少整条生产线的空闲时间,另外,由于MCV-810刚性好,加工的表面质量好,因此将刚性较差的JT-VL850型机床安排在球的第一次精加工以及主受力为刀具轴向受力的钻削步骤。机床排序如图6。

第一种安排方式,平均加工单个工件的非切削总能耗计算见式(3),第二种安排方式,平均加工单个工件的非切削总能耗见式(4)。

从两种不同的生产线能耗结果对比可知,第二种非切削能耗相对于第一种减少了65%左右,此外,还可以将其他的安排方案进行能耗计算,寻求更优的生产线安排方案。因此,研究机床的基础特性和能耗数据,针对特定的加工过程安排合理的生产线从而减少能耗有着重要的意义。

图6 有分支混联排序生产线Fig.6 Serially arranged production line with branches

4 结论

在前人研究的基础上,将机床验收精度检测标准样件与加工过程能耗研究样件结合起来,并进行改进,获得具有广泛适用性的加工能耗标准样件。通过标准样件的加工,获得不同机床的非切削能耗量化结果以及切削质量的定量分析,为机床的对比及选用提供理论依据,并对生产线的设计提供指导,获得较小的能源消耗。

[1] Afsharizand B. Investigation on quantitative assessment of energy consumption and the associated sustainability performance of CNC milling machines[D]. London: Brunel University,2012:1-135.

[2] Behrendt T, Zein A, Min S. Development of an energy consumption monitoring procedure for machine tools[J]. CIRP Annals-Manufacturing Technology,2012,61(1):43-46.

[3] Holkup T, Vyroubal J, Smolik J. Improving energy efficiency of machine tools[C]// The Global Conference on Sustainable Manufacturing, Berlin. Sep.23-25,2013.Berlin:Universitatsverlag der TU Berlin,2013:125-130.

[4] 杨增光. 数控加工标准样件设计及能耗数据管理系统研究[D].哈尔滨:哈尔滨工业大学,2013.

[5] Mikami S, Saito A, Tsutsumi M. Simulation of estimating method of geometric accuracy in 5-axis machining centers based on NAS979 standard[J].The Japan Society for Precision Engineering,2004(SD):274-274.

[6] ISO. Accuracy of a finished test piece conditions:10791-7-1998[S]. Geneva: ISO 2998.

[7] ASME.Methods for performance evaluation of computer numerically controlled machining centers:B5.54-2005[S]. New York: American Society of Mechanical Engineers,2005.

[8] Claudet A, Tran H, Su J. Quantification of uncertainty in machining operations for on-machine acceptance[R]. California: Sandia National Laboratories, 2008:1-20.

(责任编辑: 陈雯)

Analysis of machine tool energy consumption and optimization of production line based on standard sample

Zhang Xincheng1, Jia Minzhong2, Li Xiaoshui2

(1. College of Mechanical Engineering, Tsinghua University, Beijing 100084, China; 2. College of Mechanical and Automotive Engineering, Fujian University of Technology, Fuzhou 350118, China)

To improve the analysis of energy consumption of different machine tools in the process, a standard analysis sample that includes several typical processing elements was designed. The standard sample was cut by different machine tools and the energy consumption of the elements (different parts) was calculated to compare the energy consumption of the machine tools. Meanwhile, the total energy consumption of different production lines was calculated based on the power of different machine tools to better arrange the production line.

machine energy consumption; standard sample; production line optimization

10.3969/j.issn.1672-4348.2017.03.010

2017-03-07

国家高技术研究发展计划(863 计划)(2014AA041503);福建省自然科学基金(2016J01723);福建工程学院科研发展基金(GY-Z13015)

贾敏忠(1972- ),女,四川双流人,副教授,硕士,研究方向:可持续设计与制造、数控技术与装备。

TH162

A

1672-4348(2017)03-0247-06