大掺量“补钙”粉煤灰对泵送混凝土坍落度经时损失的研究

梁 谦,程建萍,王富斌,赵海龙,吴军斌,杨 瑜

(1.河西学院 土木工程学院, 甘肃 张掖 734000; 2.河西走廊水资源保护利用研究所, 甘肃 张掖 734000 3.甘肃省临洮县水务局, 甘肃 定西 730500)

大掺量“补钙”粉煤灰对泵送混凝土坍落度经时损失的研究

梁 谦1,2,程建萍1,2,王富斌1,赵海龙3,吴军斌1,杨 瑜1

(1.河西学院 土木工程学院, 甘肃 张掖 734000; 2.河西走廊水资源保护利用研究所, 甘肃 张掖 734000 3.甘肃省临洮县水务局, 甘肃 定西 730500)

为加大粉煤灰在混凝土中的应用量,并保证混凝土经时损失不受影响的情况下,通过实验配制了不同粉煤灰掺量、不同“补钙”量的泵送混凝土,对照相应实验室配合比设计的水泥混凝土,来研究不同掺量“补钙”粉煤灰对泵送混凝土坍落度值及坍落度经时损失的影响。结果表明:不同掺量“补钙”粉煤灰对泵送混凝土的坍落度值及经时损失均有显著影响;当粉煤灰掺量在50%~60%、“补钙”量在5%~6%、并掺入2%的高效减水剂时,可明显提高混凝土的坍落度值,降低泵送混凝土的坍落度经时损失。该实验研究成果可显著降低商品泵送混凝土的成本并提高混凝土的可泵性,为大体积泵送混凝土工程的施工和质量提供一定的保障。

泵送混凝土;粉煤灰;坍落度值;坍落度经时损失

近年来,我国的能源工业发展进入快速期,同时也带来了粉煤灰排放量的急剧增加,尤其是燃煤热电厂的粉煤灰排放量逐年增加。据统计资料显示,中国的粉煤灰堆积量己达120亿t,并仍以每年1.6亿t的速度增加[1]。据灰色预测模型估计到2020年中国粉煤灰排放量将达到9亿t[2]。大量的粉煤灰不加处理,就会产生扬尘,污染大气。若排入水系会造成河流淤塞,其中的有毒化学物质甚至对人体和生物造成危害,给我国的国民经济建设及生态环境造成巨大的压力。因此,如何大量处理或在某方面加以利用排放的大量粉煤灰,成为环境治理首要解决的问题之一。

目前,粉煤灰主要应用在水泥生产、生产硅酸盐制品、农田改造及筑路和基础回填等方面。虽然应用范围较广,但与粉煤灰的年产量相比较,在上述应用方面消耗粉煤灰的量不足以大量消耗所排放量。自二十世纪八十年代以来,我国就开始了粉煤灰混凝土的应用研究[3-5],并不断加大粉煤灰的掺量和应用量。因此,粉煤灰逐渐成为混凝土中应用量最大、适用范围最广的掺合料[6-8]。同时,粉煤灰混凝土也成为泵送混凝土的主要品种之一[4]。粉煤灰掺入的数量、掺入方式以及有无减水剂会对混凝土的性能造成不同程度的影响。因此,确定混凝土中粉煤灰的最大掺量及优化掺入方式成为粉煤灰混凝土工程施工的焦点和难点。本文主要针对不同掺量“补钙”粉煤灰对泵送混凝土坍落度/扩展度经时损失的影响研究,以期对泵送混凝土施工提供一定的参考。

粉煤灰在常温常压下结构很稳定,表现出较高的化学稳定性,因此,在自然环境条件下,一般要经过一个月或更长时间的活性激发,化学活性才能较显著的表现出来。在以粉煤灰为部分胶凝材料的混凝土中,必须依靠激发剂的作用,粉煤灰才能正常水化,生成具有水泥水化同类水化主要产物——水化硅酸凝胶,其常用的激发剂为碱性激发剂(Ca(OH)2)和硫酸盐激发剂。为此,在大掺量粉煤灰混凝土的配合比设计中,掺入一定量的磨细生石灰粉,或在混凝土拌合物中,加入一定量的石灰膏。其原理为:当粉煤灰处在水泥水化的碱性环境中,在碱性激发剂(Ca(OH)2)的作用下开始缓慢水化,同时加速了水泥水化,当粉煤灰水化消耗了水泥颗粒水化产生的大量Ca(OH)2后,粉煤灰的水化速度逐渐减小甚至停止。而在掺入粉煤灰的同时,加入一定量的磨细生石灰粉时[7],混凝土拌合物中的粉煤灰一开始就处在Ca(OH)2溶液的环境中,不但保证了水化硅酸钙凝胶的稳定存在,而且粉煤灰中的活性成分在饱和Ca(OH)2溶液中反应更快,从而为混凝土的早期强度和后期强度的提高提供了一定的保障。

1 实验方法及材料

1.1 实验方法

混凝土配合比实验参照《普通混凝土配合比设计规程》[9](JGJ55—2011)的规定进行,粉煤灰性能实验按照《用于水泥和混凝土中的粉煤灰》[10](GB/T1596—2005)进行,粉煤灰混凝土配合比设计按照《粉煤灰混凝土应用技术规范》[11](GB/T50146—2014)的规定进行,生石灰粉性能按照《建筑生石灰》[12](JC/T479—2013)的标准进行,混凝土力学性能实验按照《普通混凝土力学性能实验方法标准》[13](GB/T50081—2002)的标准进行。

1.2 实验材料和实验设备

1.2.1 水泥

本项目所采用的水泥为甘肃山丹水泥厂生产的普通硅酸盐水泥,其规格为P·O42.5R,经检验,其化学指标和物理指标均符合《通用硅酸盐水泥》[14](GB175—2007)规定,为合格品。

1.2.2 粗骨料

粗骨料采用张掖黑河红旗砂石厂的卵石,骨料粒径为5 mm~31 mm,级配良好,无杂质,含泥量小于0.2%,表观密度为2 647 kg/m3,堆积密度为1 483 kg/m3,粗骨料颗粒形状以椭圆形居多,骨料筛选中剔除柱状和片状砂砾,压碎指标为8%。

1.2.3 细骨料

细骨料选用张掖黑河红旗砂石厂的河沙,中砂,细度模数2.66,表观密度和堆积密度分别为2 632 kg/m3和1 488 kg/m3,单粒级压碎指标为17%,含泥量0.1%。

1.2.4 粉煤灰

粉煤灰采用张掖电厂的Ⅰ级粉煤灰,SiO2含量为39.84%,Al2O3含量为17.77%,Fe2O3含量为15.47%,CaO含量为20.87%,MgO含量为1.75%,SO3含量为1.49%,其他2.65%。烧失量为4.5%。

1.2.5 减水剂和混凝土用水

减水剂采用聚羧酸系减水剂。拌和混凝土及养护用水为标准饮用自来水。

1.2.6 生石灰粉物理指标

从市场采购生石灰粉,经检验,(CaO+MgO)含量为87%,经筛分(5 mm圆孔筛筛余率)未消化残渣含量为7%,CO2含量为5%,经对照《建筑生石灰》[12](JC/T479—2013),该生石灰粉达到一等品钙质生石灰的标准。

生石灰属气硬性胶凝材料,一般用于干燥环境中凝结硬化。但用于潮湿环境中硬化的水泥混凝土来说,其胶结能力差,起不到胶凝材料的作用。因此,作为混凝土拌合物的掺合料,其用量不宜太大,在本项目前期试验中,水泥混凝土当生石灰掺入量大于8%时,混凝土28 d立方体抗压强度明显下降,达不到设计强度的95%,因此,在本实验中根据粉煤灰掺量的增加,其掺入量相应的按1%递增,最大掺量按7%进行试验。

1.3 实验设计

实验按照C25混凝土设计强度,进行混凝土初步配合比的计算,经基准配合比的调整和实验室配合比的调整,得出C25混凝土设计配合比,以此作为对照实验;同时,采用不同掺量粉煤灰(用F表示)等量取代水泥用量作为处理;在混凝土拌和物中,粉煤灰等量取代水泥用量的同时,掺入一定量的生石灰粉,作为混凝土“补钙”的原材料。生石灰粉即“补钙量”(用Ca表示)的掺量以粉煤灰掺量的百分比表示,减水剂用胶凝材料总量的百分比表示。混凝土实验室配合比设计中拌合物坍落度为75 mm~90 mm。考虑到实际工程中,泵送粉煤灰混凝土中有无减水剂的外加情况,本项目试验设计配合比是在确定水泥混凝土实验室配合比的基础上,进行如下三个实验设置的试验,其中每个实验设置中设置一个对照(代号CK,粉煤灰掺量F=0),六个处理(代号TK1、TK2、TK3、TK4、TK5、TK6,粉煤灰掺量(F)分别为45%、50%、55%、60%、65%、70%,对应的Ca为3%、4%、5%、6%、7%,):

设置1:水灰比不变,胶凝材料(水泥和粉煤灰总量)不变。采用粉煤灰等量取代水泥用量,相应的增加生石灰用量,其他材料用量不变,配制粉煤灰混凝土拌和物。

设置2:拌合物坍落度不变,水灰比改变。控制拌和物用水量,其量随着粉煤灰用量增加而减少,达到稳定坍落度的目的,使混凝土拌和物的坍落度控制在75 mm~90 mm之间,其他材料用量不变。

设置3:在试验设置二的基础上,在对照和处理中分别添加胶凝材料总量2%的聚羧酸系减水剂,其它材料用量不变。

测定坍落度经时损失的方法为:新拌混凝土按照规范要求进行坍落度测法方法确定拌合物的初始坍落度H0,随后立即将全部拌合物装入搅拌机,并每隔一分钟搅拌15 s,经10 min、20 min、30 min、40 min、50 min后,分别再次进行坍落度试验,得出拌合物每经时10 min、20 min、30 min、40 min、50 min后的坍落度值H10、H20、H30、H40、H50。

2 数据分析

在试验中,分别对设置1、设置2、设置3情况下的混凝土拌合物进行坍落度经时损失的测定,分别得到了CK和TK不同时间的坍落度值曲线图、坍落度经时累计损失率曲线图和坍落度经时损失趋势线图,其结果分别表述如下。

2.1 设置1条件下粉煤灰掺量对混凝土拌合物坍落度经时损失的影响

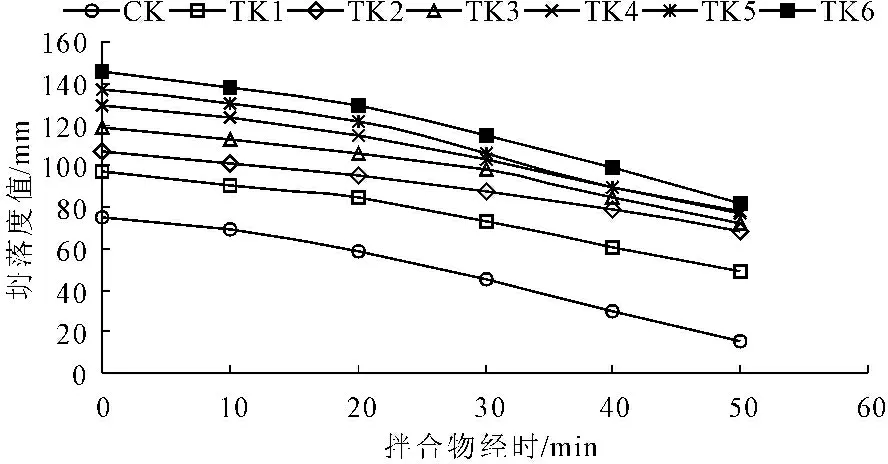

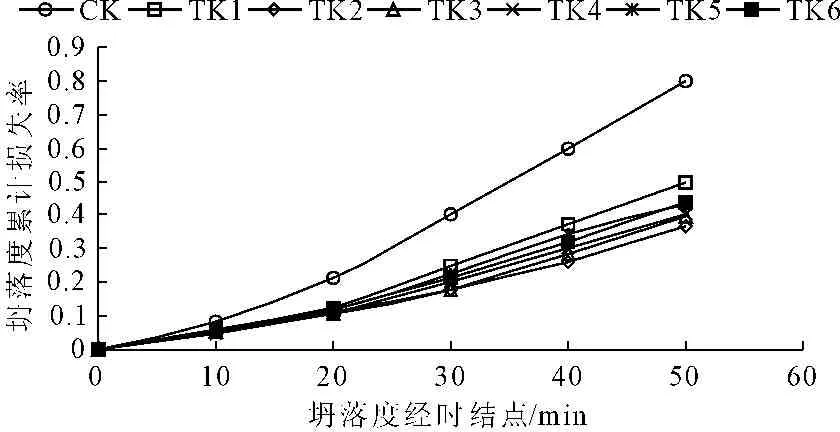

在设置1的条件下,随着粉煤灰掺量的增加,拌合物坍落度值亦随之增大,黏聚性和保水性随之变差。对应的拌合物不同时段混凝土坍落度值曲线图、坍落度经时累计损失率曲线图及坍落度经时损失趋势线图如图1~图3所示。

图1 不同时段混凝土坍落度变化曲线

图2 混凝土坍落度经时累计损失率变化曲线

图3 坍落度经时损失发展趋势线

由图1可知,补钙粉煤灰对混凝土坍落度有明显的改善作用,随着粉煤灰掺量的增加,拌合物坍落度值随之明显的增大。F=0时,混凝土拌合物初始坍落度值为75 mm,当粉煤灰掺量F=70%时,其初始值最大,为146 mm。由图2可看出,对照和处理试验坍落度经时损失率均随着拌合物放置时间的延长而明显的增加,但经时累计损失率并不与粉煤灰掺量成正相关关系。10 min内,对照和处理所具有的经时损失较接近,但随着时间的延长,坍落度经时损失率出现了不同规律的变化:对照试验中,坍落度经时损失率随着时间的延长明显增大,处理实验中,20 min内,不同处理混凝土坍落度损失率虽然存在差异,但大致接近同一水平,20 min后,不同处理坍落度经时损失率呈现出不同的变化趋势,其中,各时段中TK2坍落度经时损失率均最小;50 min时,TK2、TK3坍落度累计损失率相对较小,分别为36.45%、39.5%,即粉煤灰掺量为50%~55%时混凝土拌合物坍落度经时损失较小;当粉煤灰的掺量超过55%时,坍落度累计损失率相应增大,其经时损失变化趋势可由图3的线性相关变化趋势线及相关性系数中R2值反映出。当粉煤灰掺F=50%、F=65%时,其R2分别为R2=0.9834、R2=0.9822,R2越大,说明粉煤灰掺量与混凝土拌合物坍落度经时损失相关性越强,但F=65%时对应的坍落度累计损失率较大,在实际工程中不易采用。因此得出,在水灰比不变的情况下,“补钙”粉煤灰混凝土拌合物坍落度经时损失小于相同条件下水泥混凝土拌合物经时损失,同时,当F=50%时,其坍落度经时损失最小。

2.2 设置2条件下粉煤灰掺量对混凝土拌合物坍落度经时损失的影响

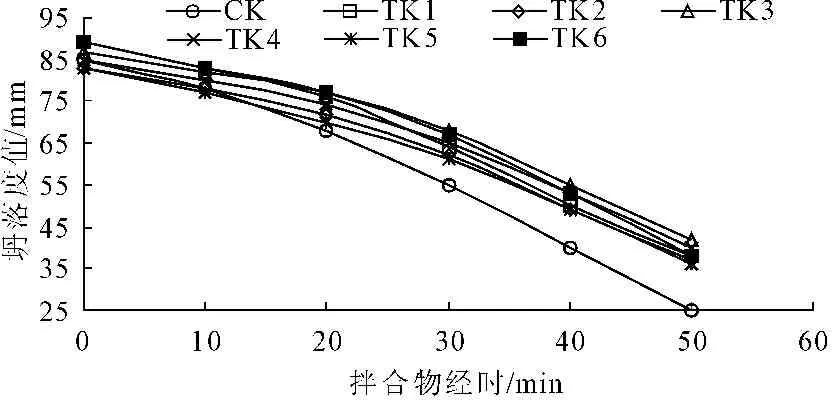

在设置2的条件下,不同掺量“补钙”粉煤灰混凝土不同时段混凝土坍落度值曲线图、坍落度经时累计损失率曲线图及坍落度经时损失趋势线图如图4~图6所示。

图4 不同时段混凝土坍落度变化曲线

图5 混凝土坍落度经时累计损失率变化曲线

图6 坍落度经时损失发展趋势线

从设置2的试验数据及试验图发现,随着粉煤灰掺量的增加,拌合物用水量逐渐减少。其黏聚性和保水性均明显优于设置1所对应的指标,因此得出,在保持和易性不变且各和易性指标良好的情况下,粉煤灰的掺入可明显减少混凝土拌合物用水量。由图4可看出,在设置2的对照和处理初始坍落度保持在一定范围内时,粉煤灰的掺入仍然对混凝土经时损失有明显的改善作用。同时,从图4及图5可看出,“零”掺量粉煤灰时,混凝土的坍落度经时损失及坍落度累计损失率均最高,T3及T4对应的各经时结点坍落度经时损失及坍落度累计损失率较小,50 min时坍落度经时累计损失率分别为51.72%、52.94%,这一结果在坍落度经时损失趋势线的相关性的R2值中也得到了验证,即当F=55%及F=60%时,对应的R2值分别为R32=0.9569、R42=0.9541,同时从R2值还可以看出,T2所对应的R2值最大,其值为R22=0.9571,接近R32值,但T2对应的50 min坍落度经时累计损失率为55.42%,远大于51.72%,因此得出,在设置2的试验中,当粉煤灰掺量F=55%时,其坍落度经时损失相对较小,同时,比较设置1,设置2拌合物累计损失率均值大于设置1,由此得出,坍落度经时损失与拌合物用水量成正相关关系。

2.3 设置3条件下粉煤灰掺量对混凝土拌合物坍落度经时损失的影响

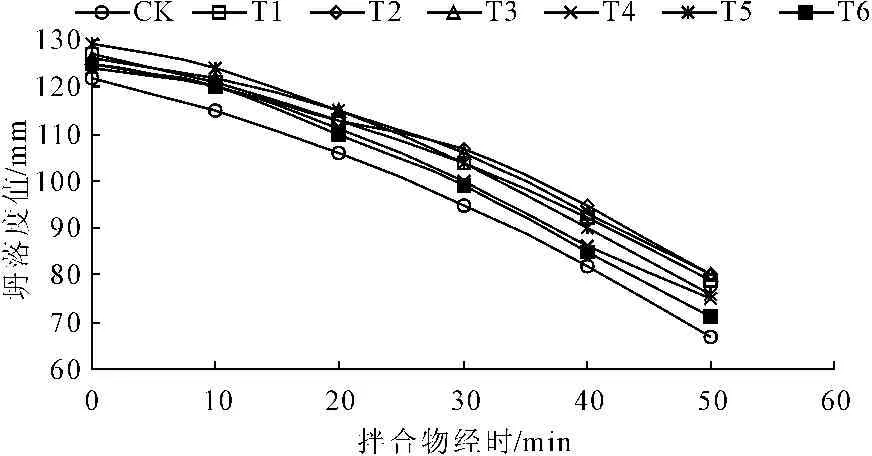

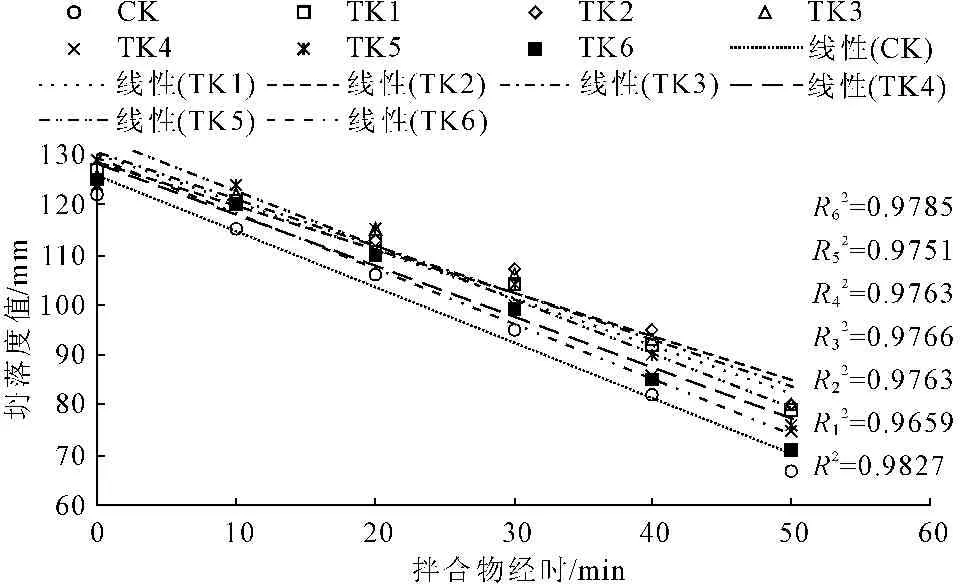

在设置3的条件下,不同掺量“补钙”粉煤灰混凝土不同时段混凝土坍落度值曲线图、坍落度经时累计损失率曲线图及坍落度经时损失趋势线图如图7~图9所示。

图7 不同时段混凝土坍落度变化曲线

图8 混凝土坍落度经时累计损失率变化曲线

图9 坍落度经时损失发展趋势线

从图4及图7比较可得出,拌合物初始坍落度明显增加,差值最大达到46 mm,最小差值达36 mm。由此证明了减水剂的存在会减少水的用量或增大混凝土的坍落度值。减水效果分别为35%、28.8%,均大于减水剂在未掺粉煤灰时25%的减水效果。由此得出,在掺有减水剂的混凝土中,随着粉煤灰取代水泥量的增加,混凝土拌合物的流动性会逐渐增加,黏聚性逐渐变差。从设置3的试验数据及试验图还发现,在掺有2%减水剂的混凝土拌合物中,随着粉煤灰掺量的增加,拌合物初始坍落度值明显增大。

相比图7与图8可看出,在减水剂存在时,不同掺量粉煤灰对拌合物坍落度经时损失有一定的改善,相比较设置2,坍落度经时损失H50最大值累计损失率为57.30%,H50最小值累计损失率也达到51.73%,当掺有2%的减水剂时,坍落度经时损失最大累计损失率为43.2%,H50最小值累计损失率仅为36.00%,坍落度累计损失率均质达到14%之多,由此得出在设置2的基础上掺入减水剂,有利于减少拌合物坍落度的经时损失。同时,从图9对应的R2值可知,当F=0及F=70%时,R2值均较大,但当F=0时坍落度经时损失最大,当F=70%时,流动性虽然最大,但黏聚性最差,因此当F=50%~60%时R2值接近同一水平,由此分析得出,当粉煤灰掺量F=50%~60%时、且掺有高效减水剂时,拌合物坍落度经时损失值较小,即在掺有减水剂的混凝土拌合物中,为减小混凝土坍落度经时损失值,粉煤灰的掺量分布在50%~60%时较为合理。

3 结 论

在研究不同掺量“补钙”粉煤灰混凝土坍落度经时损失的不同试验设置,通过观测初始段、H10、H20、H30、H40、H50不同时段混凝土坍落度值及拌合物的和易性,并分析不同设置下的实验数据,得到以下结论:

(1) 在混凝土拌合物中,在水胶比不变的条件下,拌合物坍落度值随粉煤灰取代水泥量的增加而明显增大,黏聚性和保水性逐渐下降。同时,当粉煤灰掺量F=50%时,拌合物经时损失达到最小。因此,在实际工程中,在水胶比不变的条件下,采用粉煤灰取代水泥时,其达到坍落度经时损失最小时最佳掺量为50%,50 min坍落度累计损失率在36%左右。坍落度值在75 mm上下浮动,满足泵送混凝土坍落度值的要求[8,15-17]。

(2) 在混凝土拌合物中,在保持初始坍落度不变的情况下,拌合物用水量随着粉煤灰掺量的增加而明显减少,黏聚性和保水性变化不明显,同时,当粉煤灰掺量F=55%~60%时,坍落度经时损失相对较小,但与设置一相比较,拌合物用水量越多,坍落度经时损失越小。同时由试验数据得出,运输时间在30 min之内,不同掺量“补钙”粉煤灰混凝土的坍落度值累计损失率均小于28%,此时坍落度值在70 mm上下浮动,满足泵送混凝土可泵性的要求。因此,对于商品泵送混凝土来说,在保证拌合物初始坍落度不变、运输时间较短的条件下,泵送混凝土的运输成本随粉煤灰掺入量的增加而明显减小[18-20]。

(3) 在保持拌合物初始坍落度不变的情况下,在不同掺量“补钙”粉煤灰混凝土中掺入2%的聚羧酸系减水剂,可明显提高混凝土拌合物的流动性,并减小混凝土拌合物坍落度值经时损失。当粉煤灰掺量F=55%~60%时,掺有减水剂的粉煤灰混凝土拌合物和易性达到设计要求,同时拌合物坍落度经时损失相对较小。因此,该配合比设计较适合于运输距离较长、流动性较大的商品泵送混凝土及现浇泵送混凝土[21]。

因此掺有减水剂的大掺量(50%~60%)“补钙”粉煤灰混凝土从可泵性、拌合物经时损失及运输成本来说,不失为大体积、大面积泵送混凝土的最佳选择。

[1] 刘志勇.不同温湿度环境粉煤灰混凝土与基准混凝土收缩性能实验研究[J].土木工程学报,2009,42(5):69-73.

[2] 贾生海,张 凝,李 刚.土木工程材料[M].北京:中国水利水电出版社,2015.

[3] 周 梅,白金婷,唱志勇.粉煤灰掺量对预拌混凝土坍落度/扩展度经时损失的影响[J].硅酸盐通报,2012,31(1):193-198.

[4] 梁 谦,李小飞,程建萍,等.不同掺量粉煤灰对泵送混凝土性能影响的研究[J].河西学院学报,2015,31(2):66-71.

[5] 李 辉,曹敏丽,张 伟,等.大掺量超细粉煤灰高强混凝土研究[J].硅酸盐通报,2014,33(5):1028-1034.

[6] 程建萍,梁 谦,贾生海.泵送大体积混凝土塑形裂缝分析及控制措施——以黑河大孤山水电站为例[J].甘肃农业大学学报,2013,48(5):157-160.

[7] 何淅淅,郑学成,林社勇.粉煤灰混凝土强度统计特性的试验研究[J].土木工程学报,2011,44(S1):59-65.

[8] 覃维祖.粉煤灰在混凝土中的应用技术[J].商品混凝土,2006(2):13-19.

[9] 中华人民共和国住房和城乡建设部.普通混凝土配合比设计规程:JGJ55—2011[S].北京:中国建筑工业出版社,2011.

[10] 中国国家标准化管理委员会.用于水泥和混凝土中的粉煤灰:GB/T 1596—2005[S].北京:中国标准出版社,2005.

[11] 中华人民共和国住房和城乡建设部.粉煤灰混凝土应用技术规范:GB/T 50146—2014[S].北京:中国标准出版社,2014.

[12] 中华人民共和国工业和信息化部.建筑生石灰:JC/T 479—2013[S].北京:中国建筑工业出版社,2013.

[13] 中华人民共和国建设部.普通混凝土力学性能更验方法标准:GB/T 50081—2002[S].北京:中国建筑工业出版社,2002.

[14] 中国建筑材料工业协会.通用硅酸盐水泥:GB175—2007[S].北京:中国标准出版社,2007.

[15] 翟 超,唐新军.水胶比和粉煤灰掺量对高性能混凝土塑性开裂的影响[J].水利与建筑工程学报,2016,12(6):141-144,175.

[16] 韩少渊,李春晖,尹 利,等.粉煤灰混凝土保护层锈胀开裂裂缝形态试验研究[J].水利与建筑工程学报,2012,10(3):67-70.

[17] 胡晓鹏,牛荻涛,张永利.粉煤灰混凝土早期黏结性能试验研究[J].建筑结构学报,2013,34(4):152-157.

[18] 刘志勇.不同温湿度环境粉煤灰混凝土与基准混凝土收缩性能试验研究[J].土木工程学报,2009,42(5):69-73.

[19] 胡晓鹏,牛荻涛,张永利.粉煤灰混凝土早期强度的现场调查与试验研究[J].河海大学学报(自然科学版),2012,40(6):676-680.

[20] 韩 冰,曹 健,董敬勋.持续荷载作用对粉煤灰混凝土冻融性能的影响[J].中国铁道科学,2012,33(2):33-37.

[21] 鲁丽华,潘桂生,陈四利,等.不同掺量粉煤灰混凝土的强度试验[J].沈阳工业大学学报,2009,31(1):107-111.

Slump Time Losses of Concrete With a Large Amount of Fly Ash and a Certain Content of CaO

LIANG Qian1,2, CHENG Jianping1,2, WANG Fubin1, ZHAO Hailong3, WU Junbin1, YANG Yu1

(1.CollegeofCivilEngineering,HexiUniversity,Zhangye,Gansu734000,China;2.TheHexiCorridorInstituteofWaterResourcesProtectionandUtilization,Zhangye,Gansu734000,China;3.WaterAuthorityinLintao,Dingxi,Gansu730500,China)

In order to increase the fly ash amount in concrete and ensure the concrete slump time losses, the project concrete mixture is made up of different dosage of fly ash and CaO. It was contrasted to the cement concrete which is designed by laboratory proportioning. This paper analyzed the slump time losses of concrete with a large amount of fly ash and a certain content of CaO. Experimental results show that it has a significant impact on the slump time losses of concrete when the pumped concrete was designed with different dosage of fly ash. It could obviously improve the concrete slump value and reduce slump loss when the dosage of fly ash was added by 50%~60%, CaO was added by 5%~6%, and 2% of high quality water reducer. The project research results will significantly reduce the cost of commodity pumped concrete and improve the pumpability of concrete. It is also good for the concrete quality and the construction of the large volume pumping concrete engineering.

pumping concrete; fly ash; slump; slump time losses

10.3969/j.issn.1672-1144.2017.03.040

2017-03-03

2017-04-24

河西学院青年教师科研基金项目(QN2016010);河西学院第六批大学生科技立项项目(2016-111自然科学类)

梁 谦(1985—),男,甘肃会宁人,硕士,讲师,工程师,主要从事水利工程施工、管理及工程材料的教学研究。 E-mail:360302102@qq.com

TU502+.4

A

1672—1144(2017)03—0192—06