基于AHP法的高含硫气田安全开发

杨远杨烨郭海新

(1.油气资源与勘探技术教育部重点实验室,长江大学地球科学学院;2.中国石化江汉油田分公司江汉采油厂湖北新捷LNG项目部;3.昆仑能源湖北黄冈液化天然气有限公司)

基于AHP法的高含硫气田安全开发

杨远1杨烨2郭海新3

(1.油气资源与勘探技术教育部重点实验室,长江大学地球科学学院;2.中国石化江汉油田分公司江汉采油厂湖北新捷LNG项目部;3.昆仑能源湖北黄冈液化天然气有限公司)

为了研究高含硫气田安全开发问题找出潜在风险,并根据其先后性与重要性提出相应风险控制对策。采用对数据要求不高、通用性强且逻辑关系清楚的层次分析法为分析基础,结合了高含硫气田开发过程中各阶段单元事故案例与发生概率。在“采集输储炼”综合框架下系统性建模。研究表明:层次分析法可将模糊定性条例化,安全分析结论量化为科学权重,将问题进行定性和定量分析,简单灵活地解决高含硫气田开发生产点多、面宽、线长的各领域交叉融合问题;安全分析中应关注各领域的交叉,注重应用数学建模方法及当前掌握的事故数据进行科学分析;高含硫气田开发过程中,钻井修井单元安全风险最大,其中井喷破坏性最强,发生概率最高;管道单元安全风险较小,其中氢脆泄漏与管道憋压最易发生;集输场站单元安全风险最小,应重点防范泄漏与憋压。

高含硫气田;安全开发;层次分析法;权重量化;预测

引言

天然气开采是一个井下与地面,工艺与设备,生产与安全等多要素相结合的系统工程,需要“采集输储炼”连续运行,保障生产[1]。其中高含硫气田的开发安全风险更大,酸性天然气经井口开采后需经过储存、输送和初步加工处理,既具有井下管柱及地面工程生产点多、面宽、线长的传统油气田生产特点,又具有化工企业高温高压、易燃易爆、有毒有害、设备设施集中、生产连续性强等生产特点[2]。

高含硫气田安全开发技术国外起步较早,具有代表性的有加拿大Kaybob South气田、法国Lacq气田等。其主要成果为,针对天然气高含硫情况的抗硫腐蚀材料研制、化学缓蚀剂运用、脱硫工艺发展[3]。国内高含硫气田开采中以普光气田、罗家寨气田具有代表性。因井喷事故危害性巨大,所以国内研究重点集中在钻井修井环节的井控技术及其事故应急处理措施上。但高含硫气田开采涉及面广,如复杂地层情况下的元素硫沉积地质安全因素和在线腐蚀及安全监测手段、仪器仪表配套设施研制都尚不健全。各气田都是以自身需求为出发点优先解决首要安全生产问题,所以行业发展不均衡,各技术发展先后性不明确[4]。针对此现状收集整理近年来高含硫气田开发典型事故案例并归类统计发生概率。通过数学建模(AHP法)计算各自权重,全面分析高含硫气田安全开发过程,提出危害先后性并提出相应风险控制对策。

1 高含硫气田开发现状

随着市场供给的需要,常规天然气藏资源日益减小。非常规领域低渗透气藏、煤层气、页岩气及其高安全风险的酸性天然气藏开发日益上升。其中酸性天然气藏相对其他非常规气藏储量大、产量高、易开采。全球含CO2及H2S的高含硫气田储量达2600×1012ft3(1 ft3=28.317 dm3),占世界天然气储量的40%。我国依据自身特点制定出SY/6168—1995气藏分类标准(表1),并探明高含H2S和中高含CO2气藏潜在资源量超过20%,2010年产量达700×108m3。预计到2020年高含H2S/CO2天然气产量达400×108m3,约占30%[5]。

表1 SY/6168—1995气藏分类

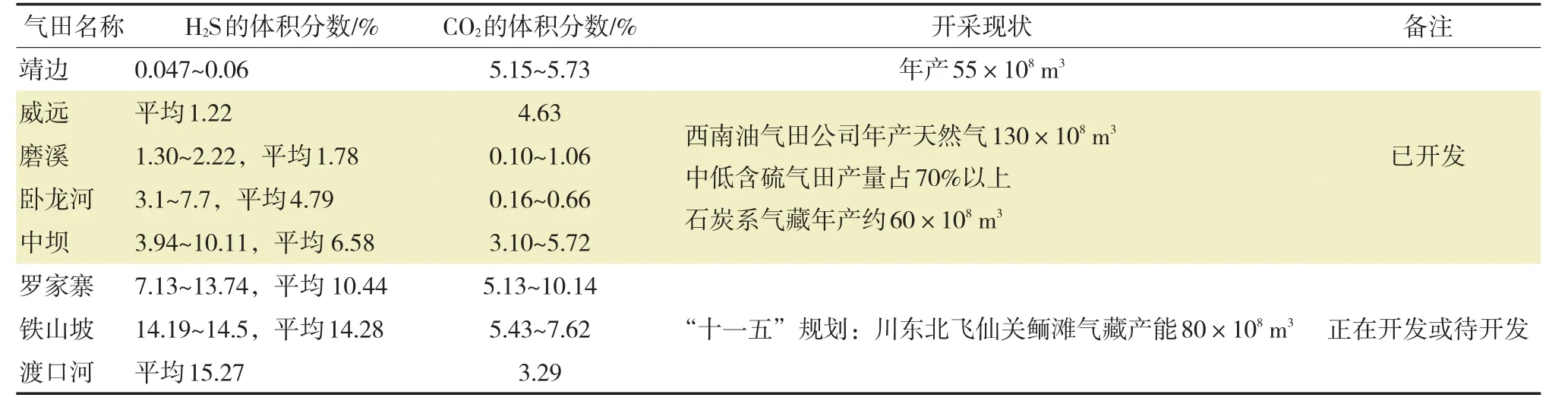

我国酸性气藏主要为深层高温环境下的高含H2S气藏,其地质储量占全国的25%,主要分布在四川盆地。当前已成功开发威远、卧龙河、磨溪等中低含硫气田,形成了一套安全开发技术(表2)。

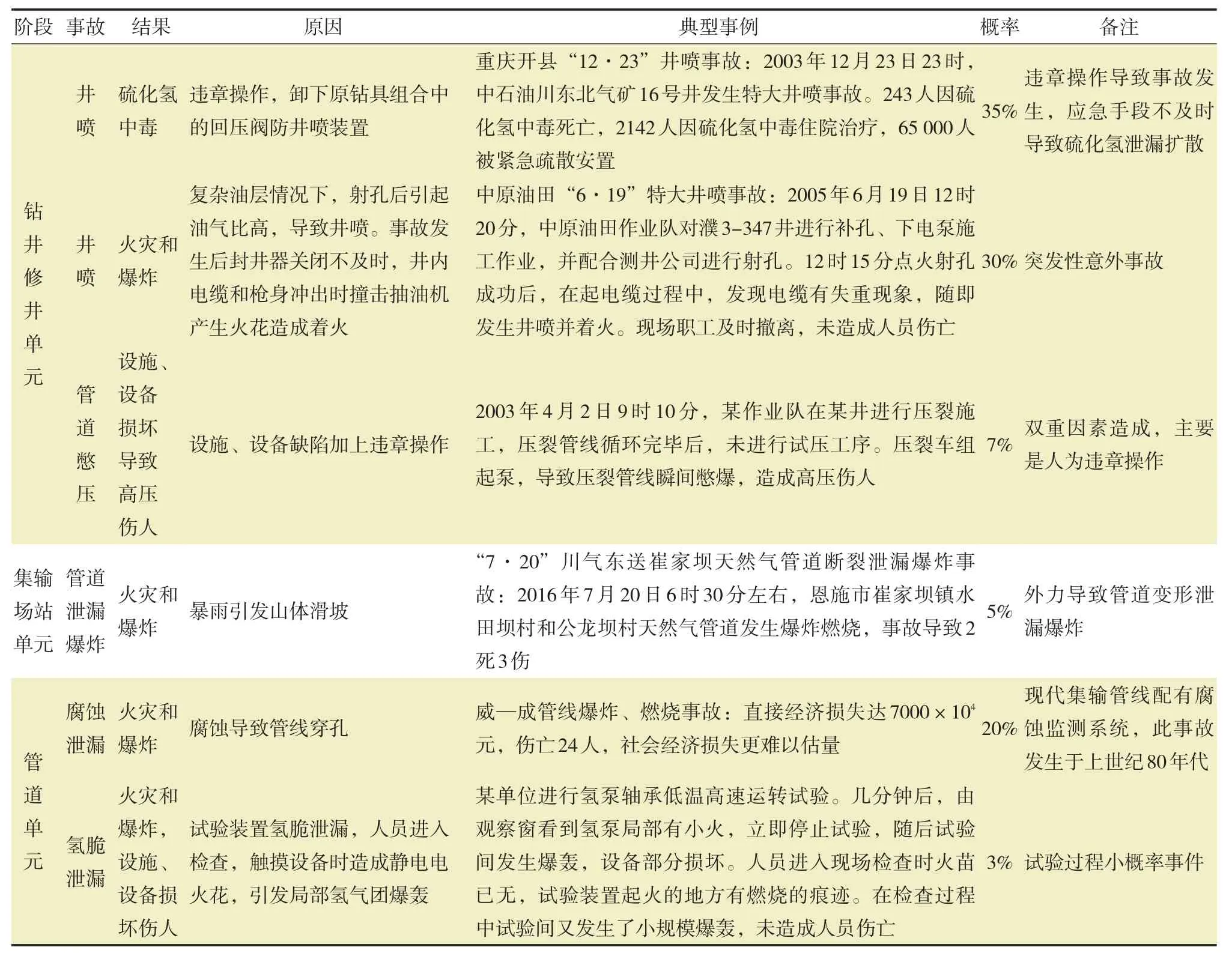

2 事故统计及分析

高含硫气田开发危险性大,风险控制点多,安全事故频发。需不断总结安全经验,分析诱发原因,研制相关防护设备,优化施工工艺并完善安全预案。高含硫气田开发面宽、线长涉及阶段多[6]。在此,依据中国石油股份有限公司事故类型统计数据(2002—2010年),简要将开发过程分为钻井修井、集输场站、管道三个单元事故汇总并对典型事故案例进行分析,并分别列出相应事故发生概率,为下步数学建模提供数据基础(表3)。

表2 中国典型高含硫气田情况

表3 典型事故分析汇总

由表3可知,硫化氢中毒发生概率最高,其危害性最大。硫化氢为无色、剧毒、强酸性气体,毒性为一氧化碳的6倍,与氰化物相当。硫化氢的质量浓度达150 mg/m3时就会致命,且相对密度比空气大,液态硫化氢不易挥发。硫化氢燃点为250℃,燃烧时呈蓝色火焰,产生有毒的二氧化硫,而腐蚀问题更是贯彻整个开发过程。硫化氢溶于水易形成弱酸,对钢材有氢脆和化学腐蚀作用[7],而氢脆问题最为突出,极易造成应力断裂。钻井修井单元中会导致井下管柱的突然断落、井口装置破坏,甚至诱发井喷和着火事故;集输场站及管道单元中会导致地面管线和设备、仪表损坏,所以防腐、防毒技术的发展尤为重要。

3 建模与分析

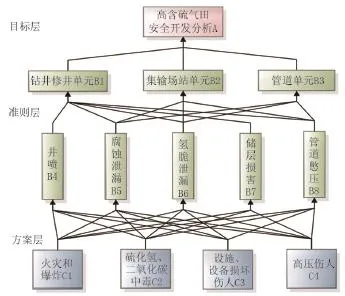

本建模选用对数据要求不高、通用性强且逻辑关系清楚的层次分析法(AHP法)进行[8]。原理为:首先将复杂问题分类分解为各组成因素,然后再将其分解成目标层、准则层、方案层,形成有支配关系的分组型层次结构,建立清楚的逻辑关系;最后通过矩阵构造,进行经验判断量化或有限数据量化的两两比较判断。综合判定各因素间相互影响关系,计算其在系统中的权重,最终确定各因素的相对重要性[9-10]。

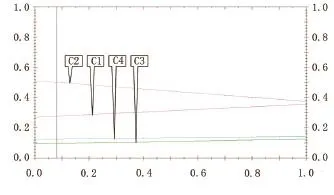

图1 高含硫气田安全开发分析层次结构模型

首先确定问题,构建高含硫气田安全开发分析物理模型,绘制最高层(目标层)、中间层(准则层)、最低层(方案层)层次结构模型(图1);并根据事故统计数据和生产经验判断两两比较打分,确定下层对上层的分数。准则层中的各准则在目标衡量中所占的比重并不一定相同,在决策者的心目中,它们各占有一定的比例。引用数字1~9及其倒数作为标度来定义判断矩阵A=(aij,然后层次合成计算,并进行一致性检验。

一致性指标CI计算:

式中:λmax为判断矩阵的最大特征值。

一致性比例CR计算:

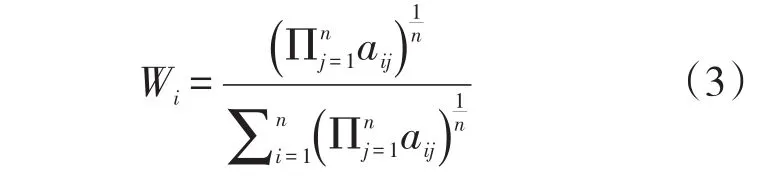

当CR<0.10时,认为通过了一次性检验,否则应作适当修正;最后选用几何平均法(方根法),计算权重向量W。

几何平均法(方根法)表达式:

其中

计算步骤:

◇A的元素按行相乘得一新向量;

◇将新向量的每个分量开n次方;

◇将所得向量归一化即为权重向量。

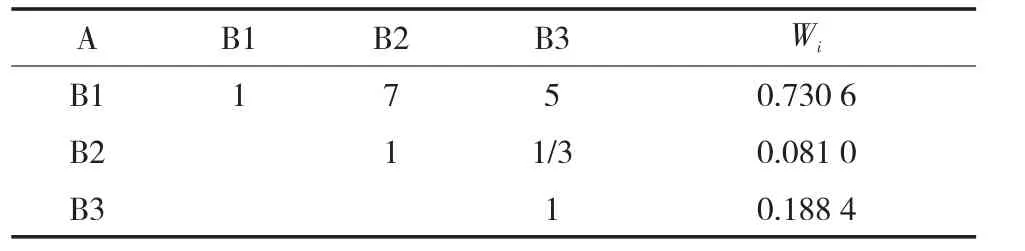

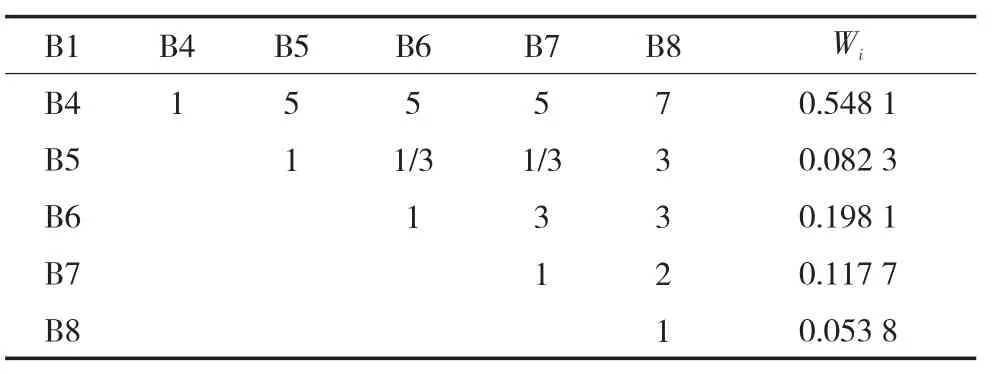

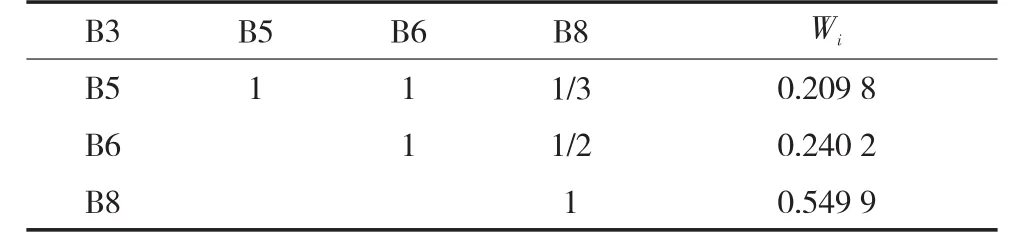

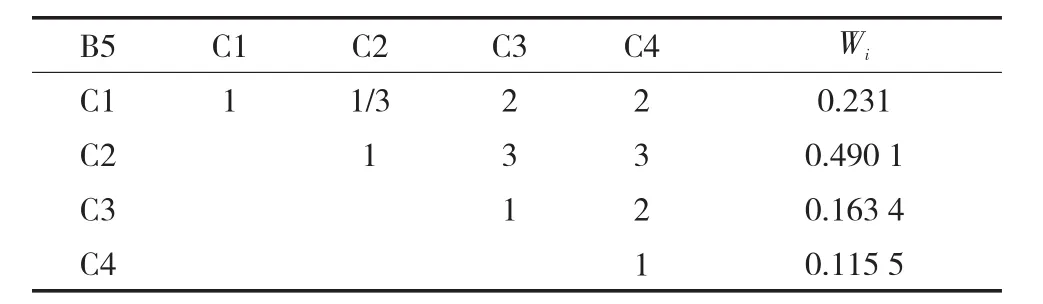

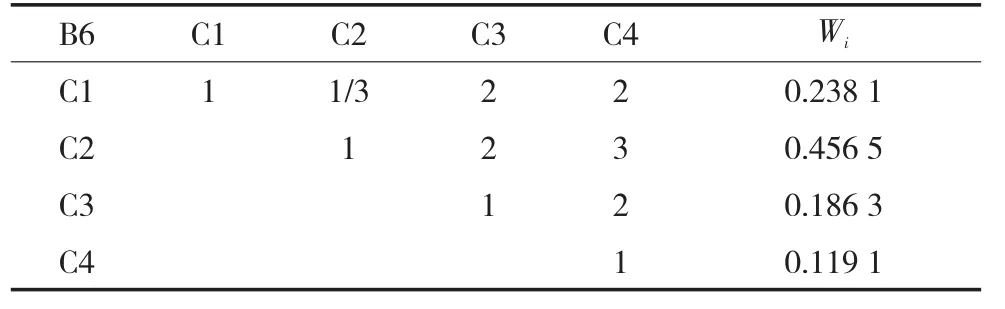

各判断矩阵对比及其权重计算结果如下(表4~表12):

表4

表5

表6

表7

表8

表9

表10

表11

表12

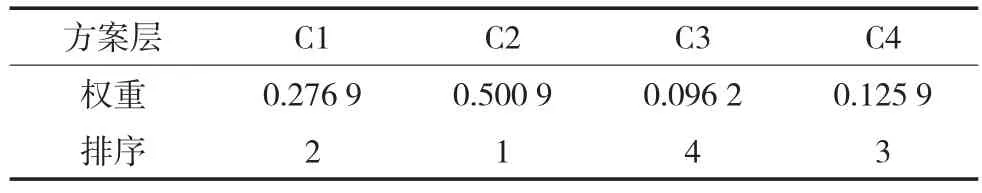

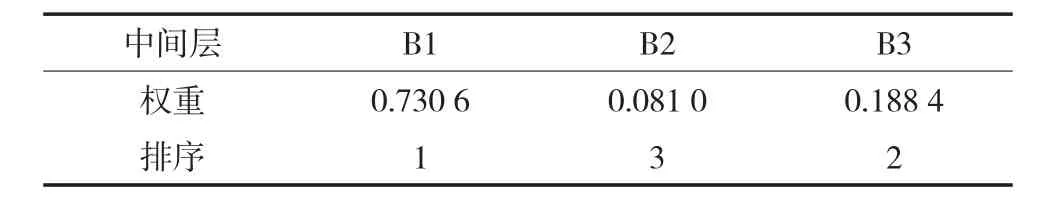

以上各表一致性检测均通过。将不同方案各准则要素的权重矩阵(表4)Wi与各准则要素的相对权重矩阵(表5~表12)Wi相乘,得到各方案层要素权重并排序(表13)。经计算还能得到中间层要素权重并排序(表14、表15)。

表13 方案层权重排序

表14 中间层权重排序

表15 中间层权重排序

经以上模拟分析,在高含硫气田开发过程中,钻井修井单元安全风险最大,其中井喷破坏性最强,发生概率最高;管道单元安全风险较小,其中氢脆泄漏与管道憋压最易发生;集输场站单元相对于其他单元来说安全风险较小,应重点防范泄漏与憋压。通过表13可以看出各安全事故中,硫化氢中毒权重远大于其他各项,破坏性最强安全风险性最大;火灾和爆炸权重次之;高压伤人与设备伤人权重较小,可通过安全规章制度防范。

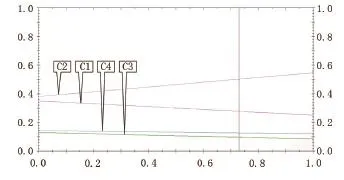

灵敏度分析为当前情况下模型状态对系统参数或周围条件变化的敏感性预测,能有效指导下步工作。下面分别对准则层中高含硫气田开发各阶段单元要素作灵敏度分析。

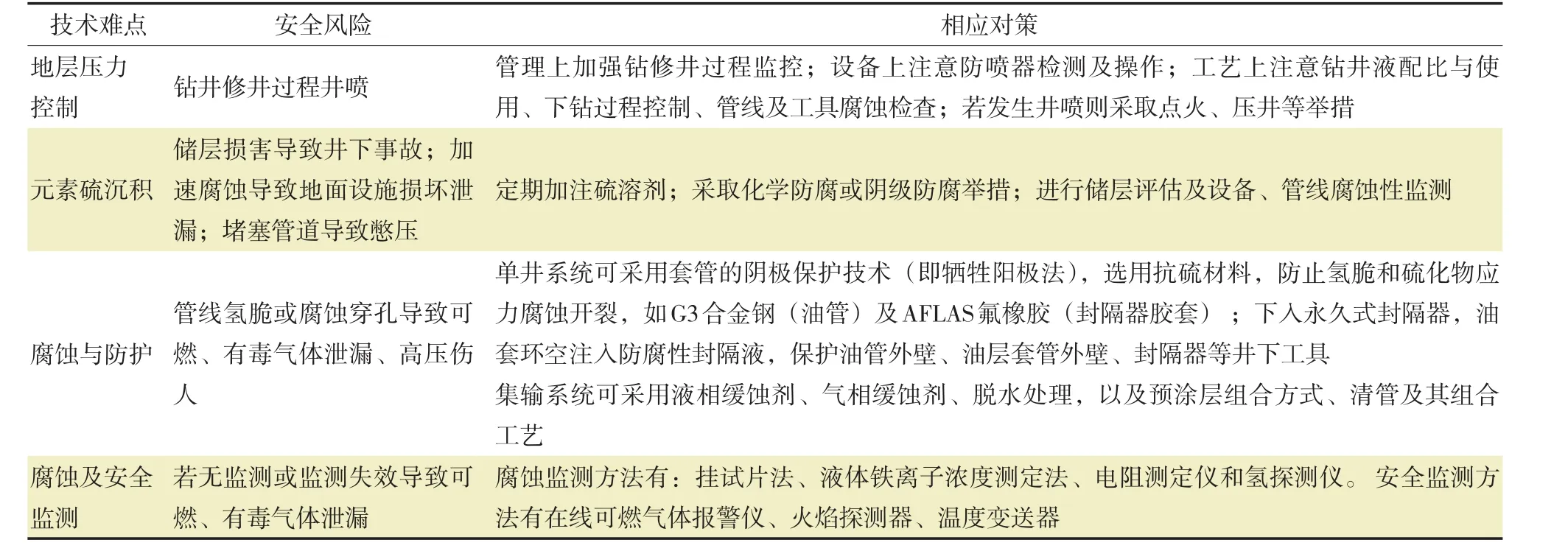

图2 钻井修井单元灵敏度分析

由图2可知,C2、C1线形斜率最大,最敏感,其中C2权重与钻井修井单元事故发生率成正比,C1成反比。证明硫化氢及其二氧化碳泄漏中毒事故发生率越高,钻井修井单元总体事故发生率越大,伤亡越多。若硫化氢发生泄漏并决定采用点火燃烧方式进行应急处理时有引发火灾及爆炸的风险;所以,C2、C1两者成相反关系与现场情况一致,应加强防范。而C3、C4现象是人为或设备缺陷固有因素引起,与开发阶段关联性不大,所以不敏感。

图3 集输场站单元灵敏度分析

表16 诱发原因及相应对策

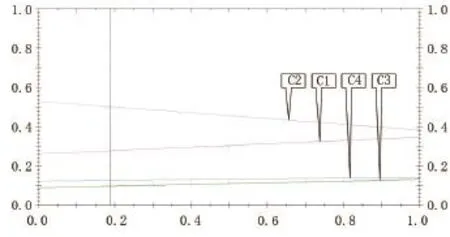

由图3、图4可知,集输场站单元与管道单元灵敏度分析图形相似,其中C2、C1线形斜率最大,最敏感。C1权重与该单元事故发生率成正比,C2成反比。证明火灾及爆炸事故发生率越高,集输场站单元与管道单元总体事故发生率越大,伤亡越多。而若发生火灾和爆炸则会燃烧消耗有毒性硫化氢气体,但也会增加其他伤亡,应当防范。C2、C1两者成相反关系与现场情况一致。集输场站单元与管道单元安全分析结果相似。下步应加强有毒气体、可燃气体监控及设备设施防腐工作。而C3、C4现象是人为或设备缺陷固有因素引起,与开发阶段关联性不大,所以不敏感。

图4 管道单元灵敏度分析

4 技术难点及对策

通过以上事故案例及其数学建模分析,根据权重排序选取安全风险较大的事故进行技术难点汇总,分析诱发原因并提出相应对策(表16)。

5 结论

基于高含硫气田开发需“采集输储炼”连续运行,同时具备传统油气田生产与化工企业安全生产特点,所以,在安全分析中应更加关注各领域的交叉,更加注重应用数学建模方法及当前掌握的事故数据,进行科学分析。解决安全分析中量化结构不清、分析片面性过强等弊病。

高含硫气田开发过程中,钻井修井单元安全风险最大,其中井喷破坏性最强,发生概率最高;管道单元安全风险较小,其中氢脆泄漏与管道憋压最易发生;集输场站单元安全风险最小,泄漏与憋压应重点防范。

层次分析法可将模糊定性条例化,安全分析结论量化为科学权重,将问题进行定性和定量分析。简单灵活地解决高含硫气田开发生产点多、面宽、线长的各领域交叉融合问题。得出危害先后性,为风险控制对策及技术发展提供依据,促进行业均衡发展。

当前我国高含硫气田开发尚属起步阶段,虽有普光气田等一系列经验总结成果,但适应性、通用性仍需论证。相关行业标准有待完善。下步计划:对井控安全及其储层伤害进行评估;腐蚀材料及防腐手段研制与运用;数字化气田安全检测系统及设备研制推广;安全管理及应急安全演练等方面进行有针对性协同发展。

[1]付建民,陈国明,龚金海,等.酸性气田集输系统紧急关断方案设计[J].天然气工业,2009,29(6):94-97.

[2]王寿平,龚金海,刘德绪,等.普光气田集输系统安全控制与应急管理[J].天然气工业,2011,31(9):116-119.

[3]李时杰,范承武,聂仕荣.普光气田集输系统安全设计理念与认识[J].中国工程科学,2010,12(10):65-69.

[4]孔凡群,张庆生,魏鲲鹏.普光高酸性气田完井管柱设计[J].天然气工业,2011,31(9):76-78.

[5]边云燕,向波,彭磊,等.高含硫气田开发现状及面临的挑战[J].天然气与石油,2007,25(5):3-7.

[6]谷坛.酸性气田高含硫气田防腐蚀技术研究及应用[J].石油与天然气化工,2008,37(B11):63-72.

[7]黄士鹏,廖凤蓉,吴小奇,等.四川盆地含硫化氢气藏分布特征及硫化氢成因探讨[J].天然气地球科学,2010,21(5):05-714.

[8]邓雪,李家铭,曾浩健,等.层次分析法权重计算方法分析及其应用研究[J].数学的实践与认识,2012,42(7):93-100.

[9]何沙,吉安民,姬荣斌,等.基于AHP-最小判别的逐级判别模型的石油企业安全应急能力评价[J].中国安全科学学报,2011,21(2):41-47.

[10]申文静.利用层次分析法评价油气运聚单元[J].中国石油勘探,2010,15(3):45-50.

10.3969/j.issn.2095-1493.2017.06.017

2017-01-05

(编辑 张兴平)

大庆炼化球罐

杨远,长江大学地球科学学院2016级矿物学、岩石学、矿床学专业在读硕士研究生,E-mail:fengjiming@yeah.net,地址:湖北省武汉市蔡甸区大学路111号长江大学地球科学学院,430100。