火炮身管内径测量现状及发展趋势

朱建杰,郑立评,曹营修,曹进华

(军械工程学院 火炮工程系, 石家庄 050003)

【装备理论与装备技术】

火炮身管内径测量现状及发展趋势

朱建杰,郑立评,曹营修,曹进华

(军械工程学院 火炮工程系, 石家庄 050003)

火炮身管在高温高压火药气体和高速弹丸的反复作用下,内膛受到不同程度磨损,其径向磨损量的测量对于确定火炮射击性能及身管剩余寿命具有重要意义。针对各种火炮身管内径测量方法和技术进行了分析和比较,研究了非接触测径技术及与径向磨损量密切相关的身管剩余寿命预测的发展趋势。

内径测量;身管寿命;初速减退量;非接触测量

火炮在实现远射程、高初速、高射速的同时,由于高温、高压火药气体及高速弹丸的反复作用,造成身管内膛结构磨损,而内膛磨损降低了火炮射击性能,同时影响其服役年限,特别是对于大中型口径火炮,身管作为关重件,其购置费用约占全炮的30%~40%,可以说身管寿命就是火炮寿命[1-2]。

现阶段常用的4项身管剩余寿命判别条件为:火炮初速下降10%、弹带削光、弹丸引信不能解脱保险和射弹散布面积超过射表规定值的8倍,以上判别条件在检测原理、判别条件的确立和应用环境上存在不同程度的局限性,因而不能准确评估火炮身管寿命[3]。西方国家常以膛线起始部因烧蚀、磨损引起的内膛扩张量作为评价标准,近年来我国也广泛使用这种标准[4]。径向磨损量Δd适合于静态检测,无需动态测试(实弹射击)的大量经费消耗,测径工具操作简单,方便易行,测量结果准确可靠,满足部队实际需求。目前研究人员通过对已有火炮寿命试验数据的采集分析,用身管径向磨损量标定火炮初速变化[5],从而预判身管剩余寿命,建立了比较完整的多种火炮身管寿命预测模型。因此,研究高效、精准的火炮身管内径检测方法对于判别火炮射击性能及剩余寿命具有重要意义。

1 典型身管内径测量方法

当前国内外对火炮身管内径的测量,按测量结果获得方式分为直接测量、间接测量和综合测量,按测量触头接触内壁与否分为接触式测量和非接触式测量,按传感器测量原理不同又分为机械式、电子式、光学式传感器测量等[6]。通过文献检索和实地调研,从部队和工厂实际应用情况来看,主要为以下几种。

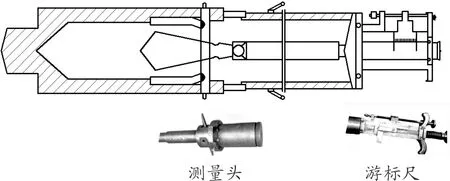

1.1 B283内径测量系统

由奥地利AVL公司研制的身管测量系统测径范围广,能够对所测数据实时处理[7]。该系统针对不同口径范围的身管,设计了4种不同型号的测量工具。其中,B283型号测径仪器的各项性能表现较为突出,可同时测量阴、阳线直径,测径范围为75~210mm,系统精度可达50μm,其结构如图1所示,测杆前后各有一个带3个鼓状小轮的弹性支撑结构,测量时6个小轮同时滚动挤压内膛表面,以确保测杆轴线与身管轴线一致。

图1 B283型号测径仪器

B283型测径仪的测头行程为5 mm,可满足中小口径火炮的内径测量,然而试验发现,我国某些大口径火炮寿命终止时其身管径向磨损量达到6.17~8.06 mm,显然,此时该测量系统不能达到测量要求,且该套设备价格昂贵,不适合部队推广使用。

1.2 机械星型测径仪

20世纪60年代,机械星型测径仪从前苏联引进,作为测量炮身内径最原始、最经典的测径仪,可测量20~152 mm的各种线膛炮内径,在部队应用了40余年,目前主要在火炮生产和大修厂使用[8]。其结构如图2所示,主要由带有刻度的直管、基本游标尺、定心支撑环、微调螺等组成。测量时将测径杆调整到炮膛直径的公称尺寸,游标尺归零,将仪器从炮口部装入炮膛内,移动带拉杆的手柄,拉杆及锥体使测头上的量爪向外抵住内膛壁,通过游标尺读取测量值,身管内径实际尺寸则为测量值与公称尺寸之和。

星型测径仪使用简便,测量可靠,由于采用固定直径的定心盘,当膛内有严重烧蚀、机械损伤和疵病时无法进行准确定心测量,其测试效率不高,不能满足部队要求。

图2 机械星型测径仪结构

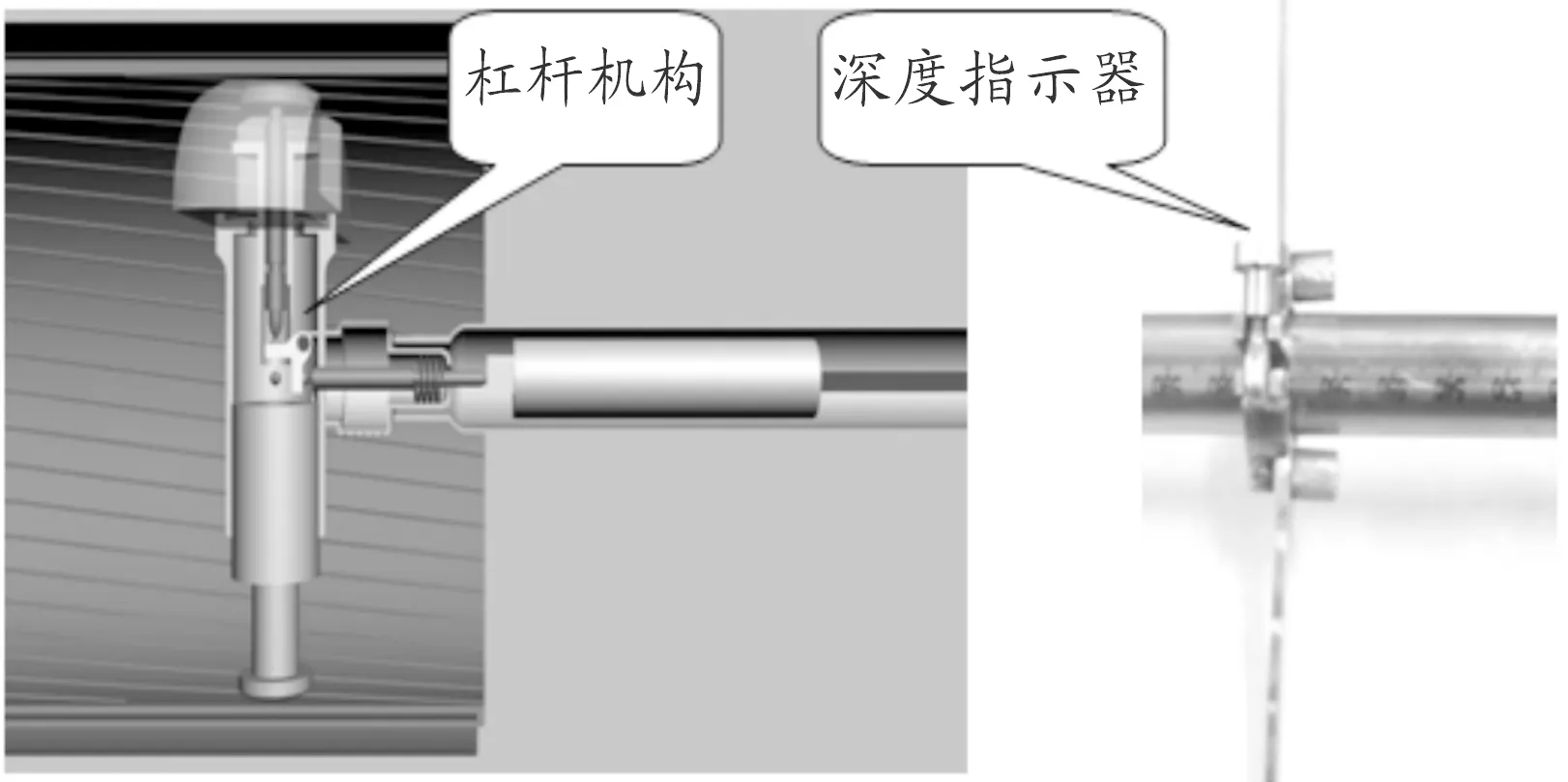

1.3 电感测径仪

电感测径仪由陆军军官学院在本世纪初研制,是将内径千分尺和电感传感器相结合的摆式测径仪。其原理如图3所示[9],从炮尾对炮膛进行测量时,测杆上的深度指示器紧贴炮尾,摆动测量杆,径向测量值通过弹簧加载的楔形体被转换为轴向测量值,再通过电感传感器转化为数字信号,从而读出最小测量值。此时测头轴线过截面中心且与炮膛轴线垂直,可确保所测截面为正截面,测量值为截面直径数值。从结构和原理分析来看,摆式测径仪无法测量阴线磨损,适合滑膛炮的测量,该测径仪在民用部门的管道和深孔测量等领域使用较为广泛。

图3 电感测径仪原理图

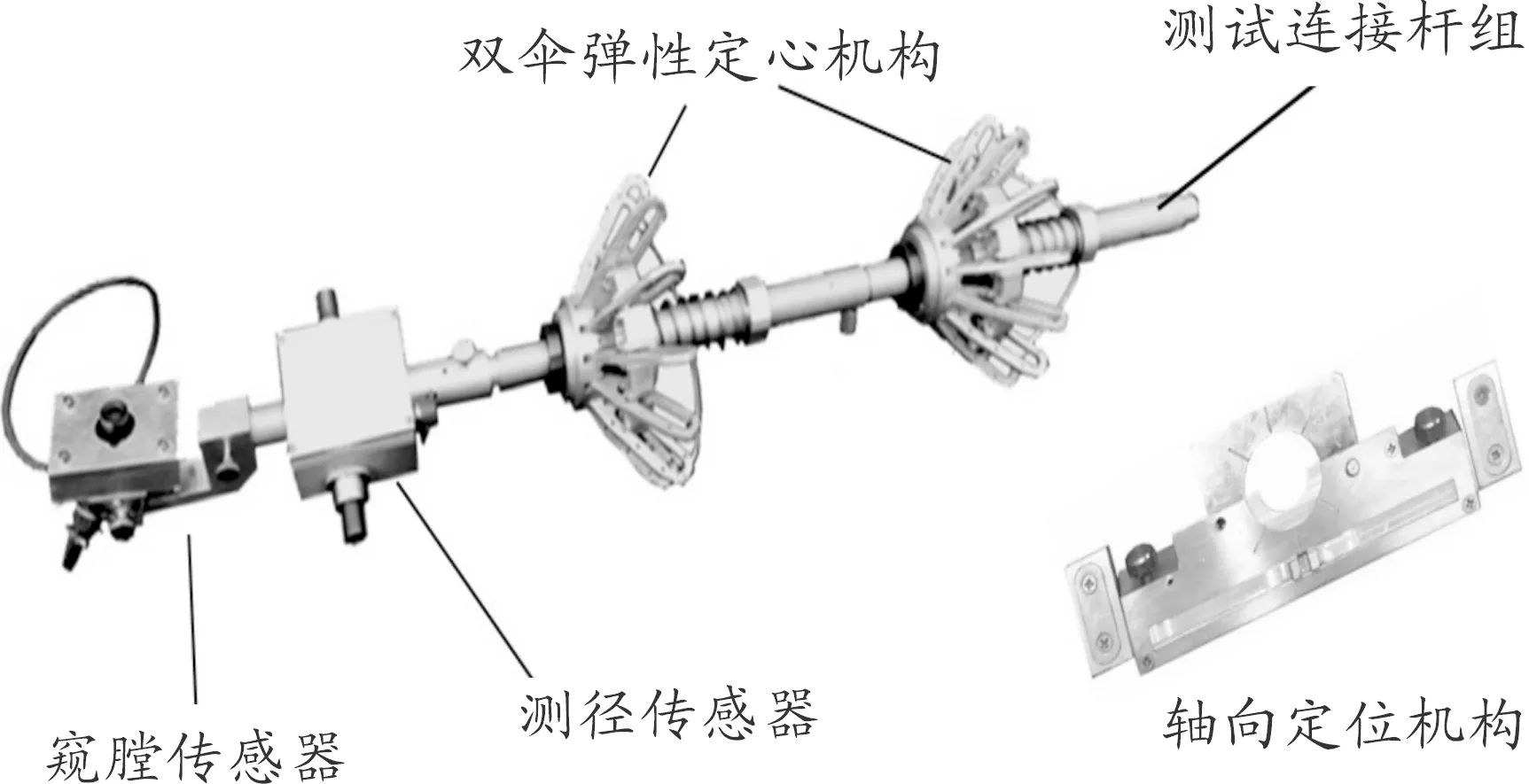

1.4 伞状光栅测径仪

伞状光栅测径仪由军械工程学院在2012年研制[10],如图4所示,检测装置由双伞弹性定心结构、窥膛传感器、测径传感器、测试连接杆组、轴向定位机构等组成。具体工作过程:从炮尾伸进测径装置,轴向定位至各型火炮身管理论最大磨损处,依次按“米”字型转动测杆手柄,计算机检测系统界面则会显示出内径磨损数值。全膛测量时还可将测头放于两定位伞之间,增加对测头的定位支撑,以此确保测量系统的可靠性。

图4 身管内膛检测装置

该测径仪应用光栅测微传感器提高了系统灵敏度;按照阿贝原则[11],设计了新型双伞定位结构,定心精度高;设计摄像头窥膛配合测径仪同时使用,有利于观察测头适合的测量点;运用莫氏组合技术[12],保证测量机构安装精度,实现了测头、定位伞和视频检查机构的灵活组合。

2 对比分析

根据不同需要,工厂、试验场及部队运用各类测径仪器对多种类火炮进行了内径测量,以上介绍的几种典型火炮身管测径仪特点明显,受到使用部门的认可。它们在功能上大体相似,结构、技术、测量精度有所不同,具体分析见表1所示。

3 发展趋势

目前,国内外对身管内径磨损量的测量大多停留在测径仪器的传感器选用和定心结构设计上,虽然大体上能满足实际测量需要,但各测量系统存在不同程度复杂性,效率偏低。随着现代测试技术的发展,未来身管径向磨损量的测量应向智能化、高效化、多能化转变。

1) 测量方式非接触化

现有的测径工具不论是测头还是定心装置,总会与身管内膛接触,易对管壁造成一定损伤,并且仅能完成两点测量,效率不高,而非接触测量可以很好地解决这些问题。

应用各种电、光学原理的测量方法,诸如光斑法、光纤传感法及激光衍射法等是在2000年左右发展起来的几种检测新技术[13],利用这些方法进行非接触测量,测量时无测力、无磨损、无变形。光学测量方法在保证较高的测量精度的同时,具有较高的测量速度,能实现在线检测。但是传感器的安装对测量精度影响较大,因此对于操作人员水平要求较高,并且光学测量法采用的检测传感器造价高、结构复杂,限制了它的应用。

目前研究较多的是采用身管机器人结合光学、激光测距等方式进行内径测量。激光测量以其高精度为人们熟知,其单色性、方向性、相干性好,测量时受干扰较小,可以用于精确定位。通过在定心轴上加装旋转机构,可实现单截面多达400个数据的周向测量[14]。

机器学习是近年来人工智能、计算机视觉、虚拟现实等领域研究的热点和难点[15],将其应用于测量领域是一种全新的理念。利用一台高清照相机和光源,对同类型全新火炮和磨损火炮的身管阳线起始截面进行多幅高清图像拍摄,采用灰度化、边缘检测等数字图像处理操作[16],通过从大量数据里提取规则或模式把数据转换成信息,从而自动学习出特征与目标类型的各种关系,可对比分析严重磨损截面磨损量大小。

2) 测试功能多样化

作为影响火炮内弹道性能及身管寿命的主要因素,径向磨损量的测量固然重要,但身管内膛破坏是一个非常复杂的过程,包含挂铜、烧蚀等情况,因此要综合考虑各项因素,研究新型高效多能的身管检测系统,构建完整全面的身管评价平台。

表1 测径仪器性能对比

基于图像的三维重构技术能够根据二维图像中的灰度信息重构物体的三维形状,因其具有操作简单、成本低、效率高、适用范围广等特点而备受关注[17-19]。针对身管使用中常出现的锈蚀、裂纹、烧蚀、挂铜、断裂等疵病[20-22],可以通过窥膛摄像头获取的二维图像重建内膛表面的3D立体形状,获取各受损区域的三维信息。同时定期对破坏区域的图像进行存储归档,供装备管理部门实时掌握身管使用状态。此外,还可以建立各类火炮内膛疵病库,实现疵病自动提取及库匹配,快速准确识别疵病类型[23]。

3) 寿命预测准确化

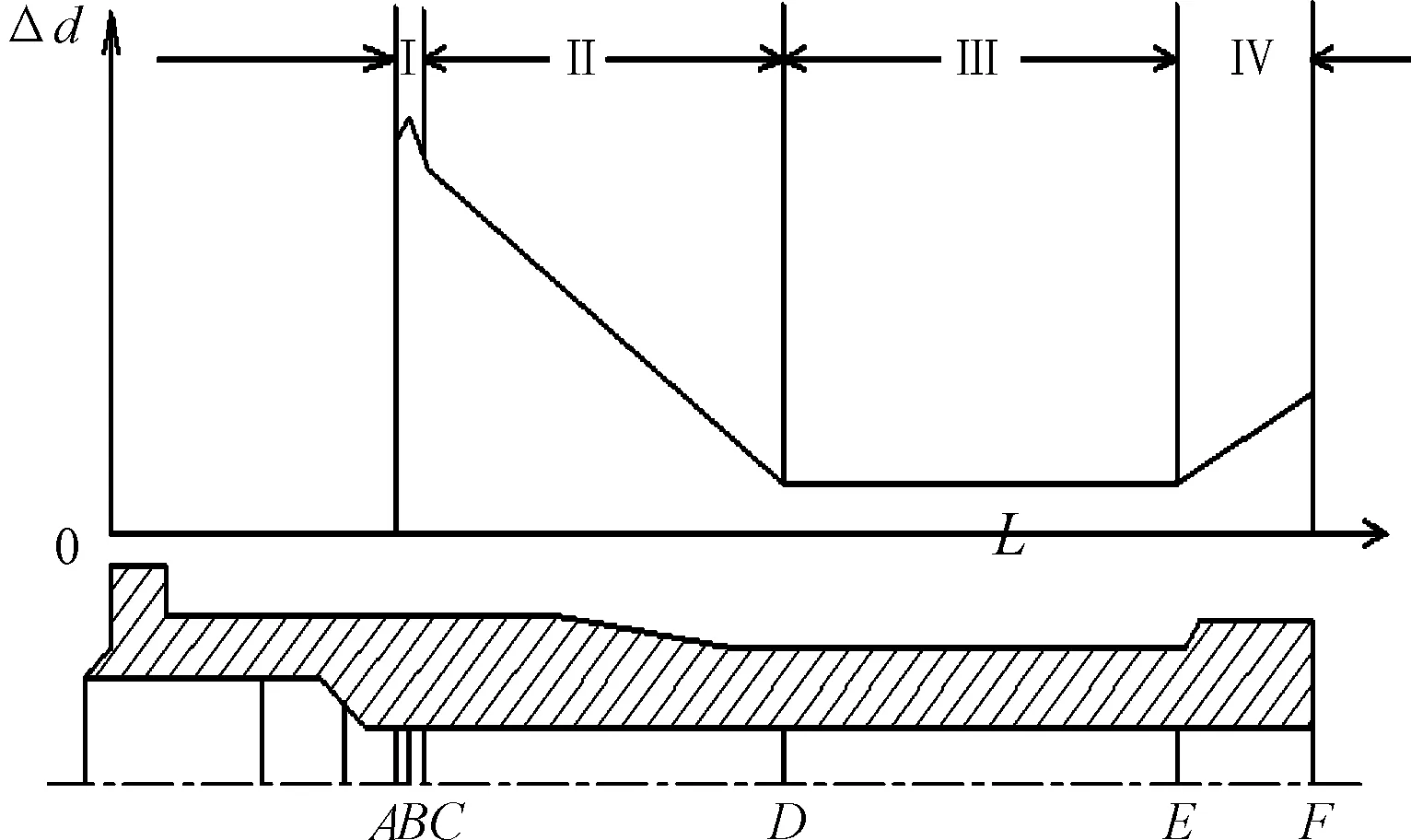

对于高膛压炮,其阳线磨损规律曲线如图5所示,在膛线起始部磨损最严重,即图中“I”区,该区域内火药气体冲刷剧烈,导致身管内径急剧磨损。大量研究和试验证明,不管火炮在哪个地区使用,使用条件如何,装药号数、射弹发数如何,只要同种数门火炮径向磨损量Δd相同,在其他使用、装填条件相同的情况下,各炮下一组弹药的弹道性能的变化情况是相同的。因此,内膛径向磨损量可以把火炮寿命终止时的各项条件有机结合起来,预测火炮内弹道性能变化情况及身管剩余寿命[24-25]。

图5 沿身管长度阳线磨损规律曲线

火炮严重磨损区域内径最大磨损量Δdmax决定了身管寿命,不同类型火炮的最大径向磨损量不同,通过Δd=f(n) 的数学关系式可预知火炮寿命终止时的射弹发数。对于已经进行全寿命试验或部分全寿命试验的火炮,文献[26-29]中分别基于BP神经网络、多元线性回归方法、最小二乘支持向量机和灰色线性回归组合模型建立了与Δd相关的各种模型对火炮寿命进行预测和评估,结果表明,模型预测值与实测值误差相对较小,可供部队军械管理部门参考。

然而并非所有类型火炮都进行了全寿命试验,因而在单发或少量射弹发数的前提下进行火炮寿命预测是亟待解决的问题。随着机器学习、AI等的不断发展,少量训练样本前提下的泛化能力较强的模型在某些问题的解决上已初见成效[30],为火炮寿命预测提供了有益借鉴。

[1] CHUNG D Y,KONG H,NAM S H.A study on the precision wear measurement for a high friction and high pressurized gun barrel by using a diamond indenter[J].Wear,1999,225-229:1258-1263.

[2] 张喜发,卢兴华.火炮烧蚀内弹道学[M].北京:国防工业出版社,2001.

[3] 田桂军,袁亚雄,张小兵.火炮寿命评估方法试验研究[J].南京理工大学学报,2002,26(6):609-610.

[4] 金志明.枪炮内弹道学[M].北京:北京理工大学出版社,2004.

[5] GJB 5703—2006,身管剩余寿命通用判别方法[S].

[6] 周生国,李世义.机械工程测试技术[M].北京:国防工业出版社,2005.

[7] AVL B280 Barrel Gage System Product Manual[Z].Austria:AVL Company.

[8] GJB 2977A—2006,火炮静态测量方法[S].

[9] 祁春阳.火炮身管内径磨损量检测系统研究[D].石家庄:军械工程学院,2011.

[10]郑立评,祁春阳,甘霖,等.火炮身管测径仪伞状定心结构设计[J].火力与指挥控制,2012,37(12):145-147.

[11]黎志坚.浅谈几何量测量中的阿贝误差[J].中国计量,2012(8):84.

[12]吴艳,李志勇.多个不连续小同心孔的加工攻关[J].中国新技术新产品,2015(07):55.

[13]张青锋,唐力伟,郑海起,等.基于线阵CCD的火炮身管内径测量技术[J].兵工自动化,2006,25(9):30-31.

[14]孙吉红,杨清文,战延谋,等.基于激光测量的身管磨损量检测系统研制[J].计算机测量与控制,2004,12(12):1131-1133.

[15]郭亚宁,冯莎莎.机器学习理论研究[J].中国科技信息,2010(14):208-209.

[16]何东键.数字图像处理[M].西安:西安电子科技大学出版社,2015.

[17]石悦,岳帅,陈义松,等.二维图像三维重构系统开发与实现[J].农业技术与装备,2015,8(308):15-17.

[18]王俊昌.基于二维图像的三维重构技术的研究与开发[D].武汉:华中科技大学,2009.

[19]徐智华,袁东斌.计算机视觉中实现图像三维重构的方法研究[J].福建广播电视大学学报,2008,3(69):68-70.

[20]欧阳青,于存贵,张延成.国内外火炮身管烧蚀磨损问题研究进展[J].兵工自动化,2012,31(6):44-46.

[21]于伟,田庆涛,于旭东,等.火炮内膛烧蚀磨损研究综述[J].四川兵工学报,2010(2):97-99.

[22]孟翔飞,王昌明,何博侠,等.火炮身管烧蚀磨损的灰色预测模型[J].四川兵工学报,2013,34(3):5-7.

[23]何岩峰,王林,袁莉.火炮内膛疵病图像预处理研究[J].电脑与信息技术,2012,20(6):4-6.

[24]傅建平,张培林,李国章.火炮身管寿命分析与计算[J].军械工程学院学报,2000,45(1):6-10.

[25]宋卫东,陶辰立.火炮身管剩余寿命评定方法的探讨[J].测试技术学报,2002,16(z1):163-168.

[26]陈国利,韩海波,于东鹏.BP 神经 网络的身管寿命预测方法[J].火力与指挥控制,2008,33(9):146-148.

[27]田桂军.内膛烧蚀磨损及其对内弹道性能影响的研究[D].南京:南京理工大学,2003.

[28]孔国杰,张培林,徐龙堂,等.一种新的火炮初速下降量预测模型[J].弹道学报,2009,21(3):65-68.

[29]孟翔飞,王昌明,何博侠,等.基于灰色线性回归组合模型的火炮身管寿命预测[J].南京理工大学学报,2012,36(4):635-638.

[30]周志华.机器学习[M].北京:清华出版社,2016.

(责任编辑 周江川)

Status and Development Trend of Measuring Internal Diameter of Gun Barrel

ZHU Jian-jie, ZHENG Li-ping, CAO Ying-xiu, CAO Jin-hua

(Department of Artillery Engineering, Ordnance Engineering College, Shijiazhuang 050003, China)

Under the repeated action of high temperature and high pressure gunpowder gas and high speed projectile, the inner bore was worn at different degree. Measuring its radial wear is important to the firing performance and the remaining life of the gun barrel. The measurement methods and techniques of the inner diameter of various gun barrels were analyzed and compared. The development trend of non-contact caliper measurement technology and the prediction of the gun’s residual life which are closely related to the radial wear quantity were discussed.

inner diameter measurement; barrel life; initial velocity decrease; non-contact measurement

2017-02-20;

2017-03-16

朱建杰(1993—),男,硕士研究生,主要从事武器性能检测研究。

10.11809/scbgxb2017.06.013

format:ZHU Jian-jie, ZHENG Li-ping, CAO Ying-xiu,et al.Status and Development Trend of Measuring Internal Diameter of Gun Barrel[J].Journal of Ordnance Equipment Engineering,2017(6):62-65.

TJ306

A

2096-2304(2017)06-0062-04

本文引用格式:朱建杰,郑立评,曹营修,等.火炮身管内径测量现状及发展趋势[J].兵器装备工程学报,2017(6):62-65.