某型航空发动机涡轮叶片涡流探伤干扰信号的鉴别与排除

■ 关晓全 肖雪萍 金发政/襄阳航泰动力机器厂

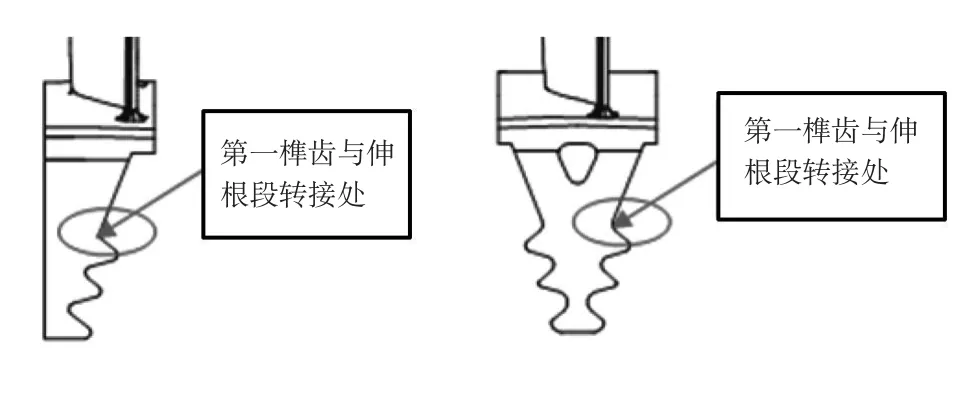

为提高某型航空发动机涡轮叶片修理可靠性,需在原有荧光探伤检测手段的基础上增加对叶片榫头第一榫齿与延伸段转接R处(见图1)的涡流探伤。该型机涡轮叶片分高压、低压两级,均为K403镍基高温合金材质,满足涡流探伤基本条件。

1 概述

涡流探伤是以电磁感应为基础的一种表面及近表面检测手段。探伤时,为了调节仪器的试验状态和确定验收标准,需要借助对比试样对仪器进行调试[1]。对比试样可选用自然缺陷或人工缺陷件。当采用自然缺陷件时,可以选择最具代表性自然缺陷作为对比试样[2];当选用人工缺陷件时,人工损伤应与常见缺陷或控制对象形态相似。

在涡流透入深度范围内,所有导致被检测材料或零件电磁特性变化的不连续均可能引起涡流的异常响应[2]。由被检对象不连续性(含缺陷及组织不均匀)引起的称为缺陷信号,由提离效应、边缘效应、参数设置不当等引起的称为干扰信号,它们的变化方向各不相同,可以采用相位分离法分离干扰因素[2]。

图1 低压、高压叶片检测部位

2 对比试样的制作及工艺制定

涡轮叶片检测主要控制对象为延榫槽方向扩展的裂纹,因此对比试样的选取以此为参照对象。低压涡轮叶片的对比试样采用修理中发现的自然缺陷件,存在沿榫槽方向扩展的裂纹。高压涡轮叶片因无自然缺陷件, 以电火花加工沿榫槽方向的人工缺陷模拟裂纹。参考GJB2908-97《涡流检验方法》附录A的要求确定缺陷尺寸,缺陷深度和宽度按标准要求分别定为0.3mm和0.13mm[3],缺陷长度按能够被检测仪器最高检测能力识别的尺寸确定,定为3mm。以上尺寸经计量符合要求。

采用SMART-97智能涡流仪,探头为与其配套的绝对式探头。分别按对比试样灵敏度要求确定设备参数、设定报警范围。

3 问题分析及采取的措施

3.1 检测中存在的问题

使用该工艺参数检查了15台/份的叶片,其中高压涡轮叶片1344片,低压涡轮叶片1611片。检查结果为:高压涡轮叶片信号异常报警292片,占总数的21.7%,低压涡轮叶片信号异常报警8片,占总数的0.5%。高压涡轮叶片异常率明显高于正常缺陷比例范围,且该批次叶片已经过荧光探伤检查,未发现缺陷,检测结果存疑。

3.2 原因分析

对异常部位用着色探伤方法进行补充检查,未见缺陷,与荧光探伤检测结果一致,排除因荧光探伤系统失效造成大面积漏检的可能性。存疑叶片主要集中在采用人工缺陷对比试样的高压涡轮叶片中,低压叶片异常数量较少。两种叶片材质相同、大小相近,检测参数基本一致,排除参数设置不当造成误报警的可能性。基于以上两点,初步怀疑出现大量零件异常报警的原因为高压叶片人工缺陷件制作不当造成。

图2 自然裂纹形貌

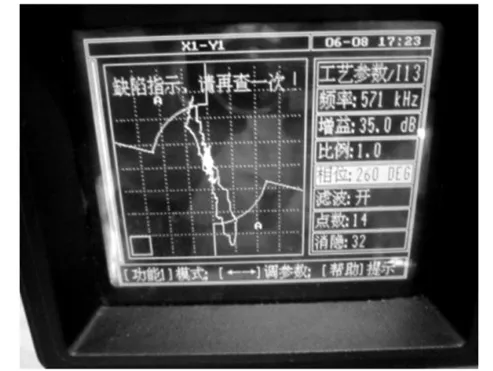

图3 人工缺陷信号

高压叶片采用电火花加工的人工损伤,按GJB2908-97规定深宽比为2.3,与榫槽方向完全平行。低压叶片上的自然裂纹经在电镜下观察裂纹深宽比约为3,沿榫槽方向扩展但与榫槽有一定角度且为波浪形(见图2)。后者深宽比更大且与探头移动方向有一定角度。

根据涡流探伤原理,增大检测方向与缺陷角度及缺陷深宽比将增强检测信号。GJB2908-97中将人工缺陷深宽比定为2.3是在缺陷垂直通过涡流场的条件下设定的,由于高压涡轮叶片主要控制平行榫槽扩展的横向裂纹,受零件形貌限制探头扫查方向与其方向基本一致,大幅度降低了缺陷产生的信号幅度,且与提离信号相位重叠,不能被仪器识别且无法与提离效应等干扰信号分离,造成误报警(见图3、图4)。低压涡轮叶片对比试样上自然裂纹的形貌特点增强了缺陷信号且能与提离信号分离,检测效果较好。因此,高压涡轮叶片对比试样应重新制作。

图5 渗铝层引起的干扰信号

图6 渗铝层金相图

3.3 调整对比试样

按上述分析,重新制作对比试样,缺陷深度为0.3mm,宽度为0.1mm,长度为3mm,与榫槽方向有10°夹角。按新制作的对比试样重新对全部高压涡轮叶片进行检测。因提离等因素造成的干扰信号与新的对比试样上的缺陷信号存在相位差,通过调整仪器参数可实现两者的相位分离。但还有14片叶片仍然检测异常(见图5),该现象表明还有其他原因造成高压叶片检测信号异常,需与异常的低压叶片一起作进一步验证。

3.4 进一步验证

观察剩余存疑的14片高压、8片低压叶片,检测部位表面均存在灰白相间状颜色变化,原因不明。为验证异常信号是否由表层下未开口缺陷或组织变化引起,将异常叶片进行酸浸蚀,使可能存在的裂纹充分暴露,再进行荧光探伤检查,并对榫头部位补充进行着色探伤检查,均未发现异常。为进一步验证检测结果,选取高低压叶片各两片进行了剖切检查,在异常区域选取多个剖切面,未发现裂纹及组织变化,但发现剖切面有断续状渗铝层(见图6)。剩余叶片除尽渗铝层后,异常信号消失。

综合上述情况,可以做出判断:所有检测叶片均正常,部分叶片榫头表面有断续状渗铝层,渗铝层与基体材料电导率存在差异,导致涡流信号畸变,产生异常信号报警。

4 结论

1) 采用涡流探伤方法检测涡轮叶片榫头横向裂纹时,可适当加大对比试样上人工缺陷深宽比及与榫槽延伸方向夹角,以抑制干扰信号对检测的影响。

2) 渗铝层等导电涂层将导致检测部位电导率变化,产生干扰信号影响判断,送检前应去除干净。

3) 影响涡流检测灵敏度的干扰因素较多,使其可靠性受到影响,但可利用涡流检测对材质电导率变化敏感这一特性,开发其组织稳定性筛查、涂层完好性检测等功能。

[1] 任吉林,林俊明,高春法.电磁检测[M].北京:机械工业出版社,2000.

[2] 徐可北,周俊华.涡流检测[M].北京:机械工业出版社,2005.

[3] GJB2908-97《涡流检验方法》[S].