电液比例阀旁通流量式ECHPS系统设计与试验

唐斌,江浩斌,宋海兵,王春宏

电液比例阀旁通流量式ECHPS系统设计与试验

唐斌1a,江浩斌1b,宋海兵2,王春宏2

(1.江苏大学a.汽车工程研究院;b.汽车与交通工程学院,江苏镇江212013;2.江苏罡阳转向系统有限公司,江苏泰州225300)

针对液压助力转向(HPS)系统无法兼顾低速转向轻便性和高速转向路感的问题,提出了电液比例阀旁通流量式电控液压助力转向(ECHPS)系统。通过试验获得了驾驶员偏好的方向盘转矩,通过仿真得到了典型车速下的等效转向阻力矩。以典型车速和转向盘转矩下的助力油压与特征点助力油压的残差平方和最小为目标函数,对转向系统参数进行了优化,设计了基于驾驶员偏好转矩的随速可变助力特性。通过台架试验验证了可变助力特性设计方法的正确性,制定了基于自适应模糊滑模控制的控制策略,进行了双纽线和高速中间位置小转角转向道路试验。道路试验结果表明:与装备HPS系统的车辆相比,装备ECHPS系统的车辆低速转向轻便性提高了35.3%,高速转向路感提高了52.2%。

电控液压助力转向;电液比例阀;可变助力特性;自适应模糊滑模控制

0 引言

目前,大客车普遍采用助力特性单一的液压助力转向(hydraulic power steering,HPS)系统,HPS系统的助力特性设计完成后,其助力的大小不会随车速的变化而变化,不能兼顾低速转向轻便性和高速转向路感[1]。电控液压助力转向(electronically controlled hydraulic power steering,ECHPS)系统在HPS系统的基础上,增加电控执行机构调节系统的压力或流量,使转向器在低车速时提供大助力,在高车速时减小助力,这样就可以兼顾低速转向轻便性和高速转向路感[2]。ECHPS系统主要分为流量控制式[3-5]、反力式[6-7]和阀灵敏式[8]。国内外学者针对ECHPS系统的建模、助力特性及其影响因素进行了相关研究。文献[9]运用键合图理论建立了新型液压转向系统的功率流模型。文献[10]提出了ECHPS系统直线形助力特性的设计方法。文献[11]提出了ECHPS系统抛物线形助力特性。文献[12]分析了转阀参数中对助力性能影响最大的参数。文献[13]研究了转阀结构对转向手感的影响。文献[14]研究了ECHPS系统前置稳压阀对助力特性的影响。综上所述,国内外学者研究了ECHPS直线形和抛物线形助力特性,但没有对ECHPS负指数幂形助力特性进行研究;另外,前人的研究没有涉及比例阀的设计以及控制器的设计。

本文提出电液比例阀旁通流量式ECHPS系统设计方案,设计了比例电磁铁-阀芯一体式电液比例阀,建立包含转向系统、电液比例阀、整车动力学和转向阻力矩在内的数学模型。基于驾驶员偏好转矩的随速可变助力特性,设计了ECHPS系统自适应模糊滑模控制器。通过台架试验与道路试验验证了设计方案和控制策略的正确性。

1 ECHPS系统组成原理

电液比例阀旁通流量式ECHPS系统在传统HPS系统转阀的进油口与出油口间并联旁通流量阀,ECHPS系统组成原理如图1所示。电子控制单元(electronic control unit,ECU)根据车速信号控制电液比例阀的电流,调节比例阀的阀口开度,间接控制液压系统的压力,实现随速可变助力。随着车速的增大,比例阀的阀口变大,液压系统的压力降低,从而提高高速转向路感。

针对ECHPS系统的性能特点和实车布置要求,设计了比例电磁铁-阀芯一体式电液比例阀,该阀由阀体、阀芯、隔磁环、弹簧、电磁线圈、进油螺母、调整螺栓等组成。电液比例阀结构示意图见图2。隔磁环的作用是使电磁力的大小只受电流影响,不受阀芯位置的影响,有利于阀芯位置的精确控制。

图1 ECHPS系统组成原理图

2 数学模型

2.1 电液比例阀模型

电液比例阀由比例电磁铁和节流阀组成,数学模型为:

其中:uc为线圈电压,V;Rs为线圈电阻,Ω;Ls为线圈电感,H;i为线圈电流,A;ke为反电动势常数,V·s/m,ke=BgπDNc;Bg为气隙磁感应强度,T;D为线圈平均直径,m;Nc为线圈绕线匝数;xv为阀芯位移,m;Fc为电磁力,N,Fc=ki·i;ki为电磁力常数,N/A;m为阀芯质量,kg;B为比例阀黏性阻尼系数,N·s/m;K为弹簧刚度,N/m;Ff为液动力与摩擦力等外界干扰,N。

图2 电液比例阀结构示意图

根据薄壁小孔节流原理,节流阀阀口流量方程为:

其中:Av为节流阀阀口面积,m2;Cd为流量因数;Qv为节流阀流量,m3/s;△p为液压系统压力,Pa;ρ为液压油密度,kg/m3。

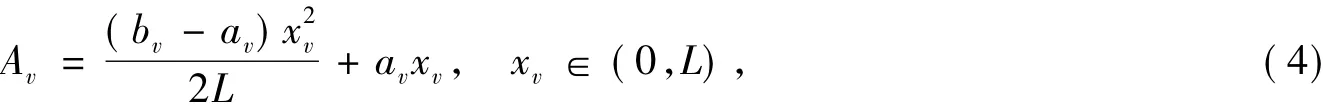

电液比例阀采用梯形阀口,比例阀阀口等效过流面积计算公式为:

其中:av、bv分别为梯形阀口的上下边长,m;L为梯形宽,m。

2.2 二自由度整车动力学模型

汽车正常行驶时,侧向加速度不超过0.4g(g为重力加速度,下同),本文建立只沿y轴的侧向运动与绕z轴的横摆运动两个自由度的线性二自由度整车动力学模型。由达朗贝尔原理可得二自由度车辆运动微分方程为:

其中:kf、kr分别为前轮和后轮的侧偏刚度,N/rad;a、b分别为车辆质心到前轴和后轴的距离,m;Iz为车辆绕z轴的转动惯量,kg·m2;δ为前轮转角,rad;m为车辆质量,kg;β为质心侧偏角,rad;ωr为车辆质心的横摆角速度,rad/s;u为纵向车速,m/s;v为横向车速,m/s。

2.3 转向阻力矩模型

车辆在原地转向时的转向阻力矩通过半经验公式计算获得,原地转向阻力矩Tp为:

其中:Tp为转向阻力矩,N·m;f为轮胎与路面之间的摩擦因数,一般取0.8;G为前轮载荷,kg;p为轮胎胎压,Pa。

车辆行驶时的转向阻力矩主要是回正力矩,回正力矩主要包括侧向力与轮胎拖距之积形成的轮胎自回正力矩,以及侧向力与主销后倾距之积形成的侧向力回正力矩[15]。在小侧向加速度下,侧向力与侧偏角呈线性关系,而且车身侧倾小,因此转向阻力矩Tp为:

其中:d为轮胎拖距与主销后倾矩之和,m。

为了便于设计可变助力特性,将转向阻力矩映射到转向轴上,得到等效转向阻力矩为:

其中:Ts为等效转向阻力矩,N·m;i为转向系统传动比;η+为转向系统正效率。

3 可变助力特性设计

为了保证驾驶员在不同车速下转向时都具有操纵轻便性和良好的路感,提出了基于驾驶员偏好转矩的ECHPS助力特性设计方法。首先,确定各车速下驾驶员偏好的方向盘转矩。然后,把各车速下转向阻力矩等效到方向盘上的转矩,与偏好的方向盘转矩相减得到助力转矩,根据助力转矩与偏好的方向盘转矩计算出助力特性曲线的特征点,以助力特性曲线尽可能靠近特征点为目标优化转阀参数。最后,由优化的参数生成可变助力特性曲线。驾驶员偏好的方向盘转矩通过试验获得,原地转向的等效阻力矩根据经验公式计算,其他车速下的等效阻力矩通过仿真得到。

3.1 驾驶员偏好的方向盘转矩

本文对某型大客车驾驶员偏好的方向盘转矩进行了测试。首先,在原车HPS系统的基础上加装电液比例阀,通过控制比例阀调节助力大小。其次,选择若干名驾驶员依次驾驶客车进行不同车速、不同转弯半径下的圆周运动,保证侧向加速度为0.3g,让驾驶员感受方向盘力矩,调节比例阀直到驾驶员找到满意的方向盘转矩,记录下结果。最后,对多名驾驶员偏好的方向盘转矩取平均值,得到各典型车速下驾驶员偏好的方向盘转矩,如表1所示。

3.2 典型车速下的等效转向阻力矩

选取0 km/h、20 km/h、40 km/h、60 km/h和80 km/h为5个典型车速,根据原地转向阻力矩经验公式,计算得到原地转向等效阻力矩为249.5 N·m,其他车速下的等效转向阻力矩通过仿真得到,分别为80.1 N·m、60.9 N·m、46.2 N·m和20.5 N·m。

表1 典型车速下驾驶员偏好的方向盘转矩

3.3 可变助力特性优化设计

由驾驶员偏好的方向盘转矩和各车速下的等效转向阻力矩,得到典型车速下助力特性曲线的特征点,分别为:(5.0 N·m,9.77 MPa)、(5.7 N·m,2.95 MPa)、(6.2 N·m,2.35 MPa)、(7.1 N·m,1.69 MPa)、(7.5 N·m,1.14 MPa)。

优化的目标是使优化的助力特性曲线尽可能靠近特征点,即通过搜索合适的转阀参数使各典型车速下,特征方向盘转矩的助力油压与特征助力油压的残差平方和达到最小。

选取优化变量为:

目标函数为:

其中:L1为转阀短切口轴向长度,m;W1为转阀短切口宽度,m;L2为转阀预开间隙长度,m;W2为转阀预开间隙宽度,m;Qi为典型车速下转阀的流量,m3/s;△pi为典型车速、特征方向盘转矩下计算的助力油压,Pa;△'pi为各典型车速下的特征助力油压,Pa。

约束条件为:L1(1e-3~1e-2 m),W1(1e-4~1e-3 m),L2(1e-2~3e-2 m),W2(1e-4~1e-3 m),Qi(0~3e-4 m3/s)。

图3 随速可变助力特性曲线

应用MATLAB软件优化工具箱中的最小二乘曲线拟合函数lsqcurvefit求解优化数学模型[16],计算过程中采用Levenberg-Marquardt算法,函数值的终止容限设置为1e-4。优化后的转阀短切口轴向长度L1为0.002 m,转阀短切口宽度W1为0.000 25 m;转阀预开间隙长度L2为0.02 m,转阀预开间隙宽度W2为0.000 3 m。典型车速下的转阀流量分别为2.97e-4 m3/s、1.30e-4 m3/s、1.03e-4 m3/s、7.00e-5 m3/s、4.00e-5 m3/s。

根据以上计算的助力特性曲线特征点和优化的转阀参数,得到随速可变助力特性曲线,如图3所示。由图3可以看出:助力特性曲线呈现负指数幂形状,随着车速的升高,助力特性曲线逐渐外扩,且车速大于20 km/h时,助力特性曲线密度增大,增强了低速转向轻便性和高速转向路感。

4 控制系统设计

控制系统的作用是使被控对象的实际值跟踪理想值,本文系统的被控对象是电液比例阀,控制目标为比例阀的阀口开度即阀芯位移。为了减少系统不确定性和外界干扰对控制效果的影响,本文采用自适应模糊滑模控制方法。

4.1 阀芯位移目标值

将系统的总流量减去转阀流量得到各车速下系统的旁通流量,根据各车速下的特征油压,结合式(3)和式(4)计算得到各车速下的阀芯目标位移,如表2所示。

4.2 控制器设计

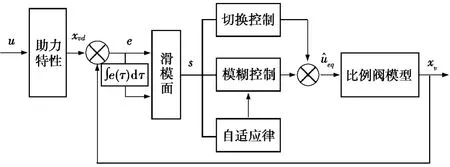

控制系统实时监测车速信号,查表2得到一定车速下电液比例阀阀芯位移的目标值,自适应模糊滑模控制器使阀芯位移实际值跟踪目标值,从而实现随速可变助力特性,ECHPS系统控制框图如图4所示。

表2 各车速下的阀芯目标位移

图4 ECHPS系统控制框图

将式(1)和式(2)联立,并忽略阀芯惯量及黏性阻尼,得到:

定义滑模面函数为:

其中:e(t)=xv-xvd;xvd为阀芯目标位移,m;k1为滑模系数。

对滑模面函数求导,则:

将式(10)代入式(11),得:

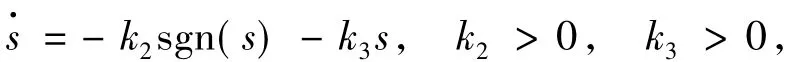

为提高系统的动态响应品质,采用指数趋近律:

其中:k2、k3为趋近律系数。

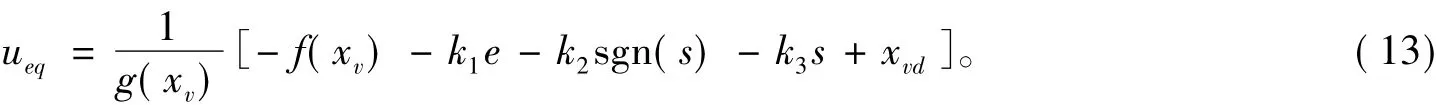

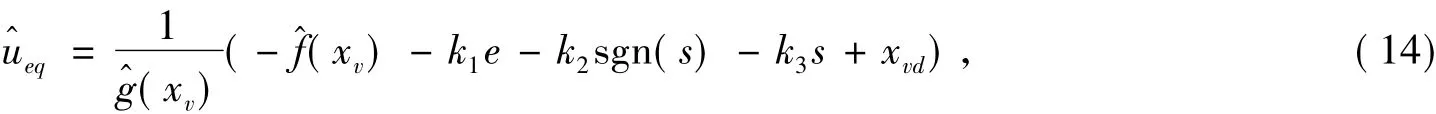

结合式(12),得到等效控制量为:

由于控制量ueq中f(xv)和g(xv)具有不确定性,故本文采用双输入模糊系统输出u^eq来逼近滑模控制,则相应的控制律式(13)变为:

其中:f^(xv)和g^(xv)分别为利用模糊系统对f(xd)和g(xd)的逼近,推导过程见文献[17]。

为了验证控制策略的控制性能,在同一电压阶跃信号输入、液动力干扰下,分别仿真了无控制、比例-积分-微分控制与自适应模糊滑模控制下电液比例阀的阀芯位移响应曲线,比例阀动态响应对比如图5所示。从图5的仿真结果可知:在自适应模糊滑模控制下,电液比例阀的动态响应速度快,稳态精度高,说明电液比例阀在阶跃输入下的动态响应特性,能够满足该ECHPS系统对其响应速度及精度的要求。

图5 比例阀动态响应对比图

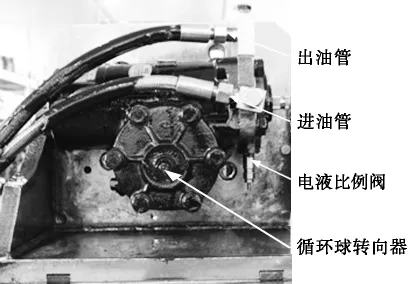

5 台架试验

将装有电液比例阀的ECHPS转向器,布置于ZT-SMS1ASHBⅡ型循环球式液压助力转向器性能试验台,台架试验现场照片如图6所示。通过总线开发工具CANoe来模拟车速信号,控制器接收车速信号,调节比例阀的阀口开度,进行了助力特性台架试验,结果如图7所示。从图7中可以看出:随着车速的增加,助力减小。该系统能有效地实现随速可变助力特性,而且试验结果与仿真结果基本一致,表明所设计的样机及控制系统性能良好。从图7中还可以看出:各车速下助力特性曲线都存在一定的滞环,主要原因是ECHPS系统与试验台内部均存在一定的摩擦阻尼和液压阻尼。

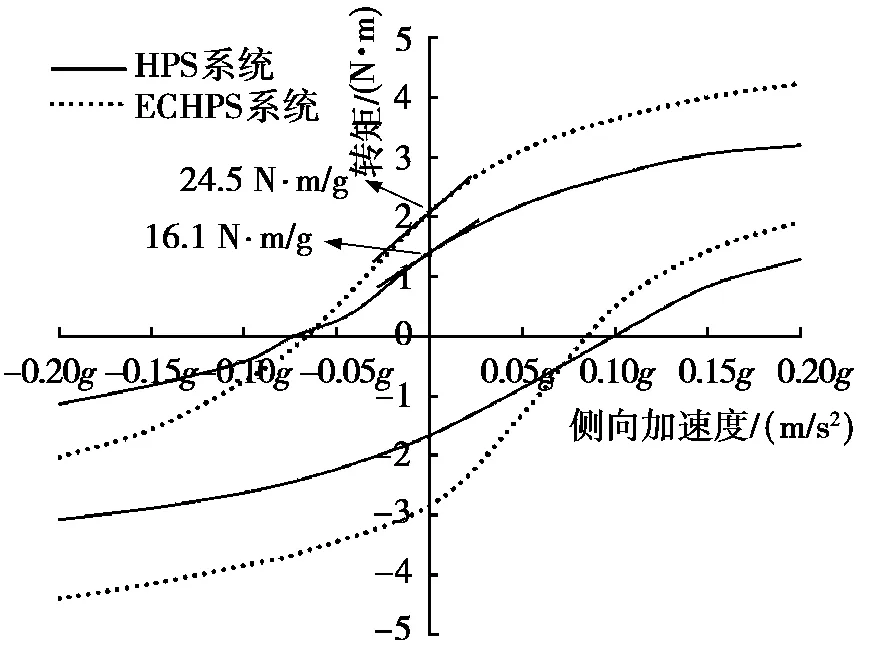

6 实车试验

试验车辆为SLK6118型大客车,搭载NTS型测力转向盘、测速仪、陀螺仪和LMS型数据采集仪。主要测量转向盘转角、转矩、车速和侧向加速度,分别进行装有HPS系统和ECHPS系统的车辆双纽线试验和高速中间位置小转角转向试验,以对比车辆的低速转向轻便性和高速转向路感。双纽线试验结果如图8所示。由图8可看出:装有ECHPS系统的最大转矩约为5.5 N·m,装有HPS系统的最大转矩约为8.5 N·m,ECHPS系统比HPS系统的低速转向轻便性提高了35.3%。高速中间位置小转角转向试验结果如图9所示。由图9可看出:0 m/s2处ECHPS系统和HPS系统转向盘转矩梯度分别为24.5 N·m/g和16.1 N·m/g,ECHPS系统比HPS的高速转向路感提高了52.2%。装有ECHPS系统的车辆与装有HPS系统的车辆相比,低速转向轻便性和高速转向路感均得到改善,表明所设计的助力特性及控制策略正确。

图6 台架试验现场照片

图8 双纽线试验结果

图7 助力特性台架试验结果

图9 高速中间位置小转角转向试验结果

7 结论

(1)为了兼顾车辆低速转向轻便性和高速转向路感,提出了电液比例阀旁通流量式ECHPS系统,设计了比例电磁铁-阀芯一体式电液比例阀,建立了电液比例阀的数学模型。

(2)提出了基于驾驶员偏好转矩的ECHPS随速可变助力特性设计方法,设计了目标车辆的助力特性,通过仿真与试验对比验证了该方法的正确性。

(3)制定了ECHPS的控制策略,设计了基于自适应模糊滑模的控制器,仿真结果表明:ECHPS自适应模糊滑模控制器有利于提高电液比例阀的动态响应特性。

(4)分别进行了装有HPS系统和ECHPS系统的车辆双纽线和高速中间位置小转角转向试验,装有ECHPS系统比装有HPS系统的车辆低速转向轻便性提高了35.3%,高速转向路感提高了52.2%,表明旁通流量式ECHPS系统有利于提高车辆的低速转向轻便性和高速转向路感。

[1]BAHAROM M B,HUSSAIN K,DAY A J.Design of full electric power steering with enhanced performance over that of hydraulic power-assisted steering[J].Journal of automobile engineering,2013,227(3):390-399.

[2]钱立军,胡伟龙,邱利宏,等.多轴车辆第三轴电控液压转向系统及其PID控制[J].中国机械工程,2015,26(22): 3008-3013.

[3]KOZUMA F,ARITA T,TSUDA H.Development of energy saving power steering[C]//Proceedings of the 6th JFPS International Symposium on Fluid Power.TSUKUBA:JFPS,2005:297-300.

[4]WOLFGANG K,STEFFEN M,ANDREAS K.Mathematical modeling and nonlinear controller design for a novel electrohydraulic power-steering system[J].IEEE-ASME transactions on mechatronics,2007,12(1):85-97.

[5]MURTY B,GOPALAKRISHNAN S,NAMUDURI C,et al.Magnetorheological coupling based hydraulic power steering:lowcost solution for fuel economy improvement[J].SAE international journal of passenger cars(mechanical systems),2009,2(1):219-228.

[6]WIMMER H,ALSDORF F.Modern front axle systems for city buses[J].ATZ worldwide,2006,108(3):2-5.

[7]PAWLAK A M,GRABER D W,ECKHARDT D C.Magnetic power steering assist system-magnasteer[C]//3rd Mobility Technology Conference and Exhibit.Warrendale:SAE International,1994.

[8]张克明.凌志系列轿车电控动力转向系统的诊断与检测[J].汽车电器,2004(1):36-37.

[9]TAHERI S,MULA K,SAADAT M H,et al.Dynamic analysis of a hydraulically assisted rack and pinion power steering system using bond graphs[C]//Proceedings of the 2nd Biennial European Joint Conference on Engineering Systems Design and Analysis.New York:AMSE,1994:31-35.

[10]王若平,李千,高翔.闭式电控液压助力转向直线型助力特性的设计[J].汽车工程,2012,34(3):255-259.

[11]HAN Y N,ZHENG H Y,WANG Y,et al.Assistance characteristics and control strategy of electro-hydraulic power steering systems on commercial vehicles[J/OL].SAE technical papers.http://papers.sae.erg/2015-01-2723.DOI:10.4271/ 2015-01-2723.

[12]VASILE L N,VASILIU N,CALINOIU C.Researches on the rotary valves of the hydraulic steering systems[J].UPB scientific bulletin,series d(mechanical engineering),2006,68(1):27-34.

[13]XUE Y Q,WATTON J.Modeling of a hydraulic power steering system[J].International journal of vehicle design,2005,38(2/3):162-178.

[14]刘亚辉,高峰,季学武.前置稳压阀对ECHPS助力特性的影响[J].北京航空航天大学学报,2008,34(11):1247-1249.

[15]刘照,杨家军,廖道训.车速对汽车转向力矩的影响分析[J].中国机械工程,2005,16(8):748-751.

[16]马向南,李航,刘丽丽,等.最小二乘改进算法及其在椭圆拟合中的应用[J].河南科技大学学报(自然科学版),2014,35(3):15-21.

[17]CERMAN O,HUEK P.Adaptive fuzzy sliding mode control for electro-hydraulic servo mechanism[J].Expert systems with applications,2012,39(11):10269-10277.

U463.4

A

1672-6871(2017)05-0025-07

10.15926/j.cnki.issn1672-6871.2017.05.006

国家自然科学基金项目(51275211);中国博士后科学基金项目(2016M590417);江苏省科技成果转化专项基金项目(BA2015168);江苏省高校自然科学基金项目(16KJB580001);江苏大学高级人才科研启动基金项目(15JDG093)

唐斌(1983-),男,江苏泰兴人,讲师,博士,主要从事汽车转向系统动态建模与控制方面的研究.

2016-12-23