德士古水煤浆气化装置高压闪蒸系统工艺流程的优化

张成阁,常 亮,李新才

(兖矿国宏化工有限责任公司 山东邹城 273500)

德士古水煤浆气化装置高压闪蒸系统工艺流程的优化

张成阁,常 亮,李新才

(兖矿国宏化工有限责任公司 山东邹城 273500)

为确保德士古水煤浆气化装置的稳定运行,增大了黑水排放量,导致高压闪蒸系统负荷增大,使汽提塔出现了超温和超压、脱氧水槽水不平衡等问题。通过系统性分析并结合生产实际情况,采取了相应的改造措施,解决了存在的问题,取得了预期效果。

德士古水煤浆气化;闪蒸系统;工艺流程;优化

兖矿国宏化工有限责任公司500 kt/a甲醇项目于2007年投产,气化装置采用德士古水煤浆气化技术。在实际运行过程中,德士古水煤浆气化装置曾因高压闪蒸系统换热器换热面积不足、黑水负荷过大等问题而导致变换工段汽提塔出现超温和超压现象,严重影响全系统的稳定运行。

1 工艺流程

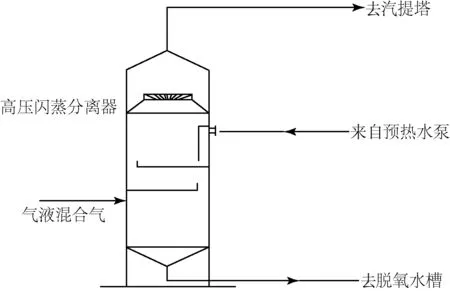

来自气化炉和碳洗塔的黑水(6.4 MPa,240 ℃)经各自的减压阀减压后进入高压闪蒸器(操作压力0.8 MPa),产生的高压闪蒸气经灰水加热器与来自除氧水泵的灰水换热降温后进入高压闪蒸分离器进行气液分离,分离出的气相作为变换工段汽提塔的汽提气,汽提后的水经汽提塔底料泵送往脱氧水槽,高压闪蒸分离器内的冷凝液经自调阀去脱氧水槽。脱氧水槽相关工艺流程见图1。

图1 脱氧水槽相关工艺流程

由图1可看出:①汽提塔的温度和压力受高压闪蒸分离器内气体的影响;②去脱氧水槽的各路补水会因相互间的流量匹配问题而对脱氧槽的水平衡造成影响。

2 存在的问题及原因分析

在实际运行过程中,为确保气化装置稳定运行,从气化炉和碳洗塔送往高压闪蒸器的黑水量远大于设计值,闪蒸气量也远大于设计值,此时高压闪蒸系统的热负荷增大。灰水加热器由于换热面积不足和结垢等原因,对系统的运行带来了不同程度的影响。

2.1 汽提塔超温和超压

导致汽提塔超温和超压的主要原因是送往汽提塔的闪蒸气气量大、热负荷高。灰水加热器工艺参数见表1,其主要功能是利用高压闪蒸气加热来自除氧水泵的灰水以回收热量,确保碳洗塔热量平衡,同时减少送往变换工段汽提塔气体的热量。但由于灰水加热器换热面积不足,无法满足工艺要求。

表1 灰水加热器工艺参数

由表1可看出,出灰水加热器的灰水温度由109.3 ℃提高至169.5 ℃。根据设计时的物料平衡数据,在正常负荷下,高压闪蒸分离器出口不凝气气量≤3 678.17 kg/h,进灰水加热器的灰水量为190 m3/h,由此可得出:①如果出灰水加热器的灰水温度<169.5 ℃,说明通过灰水加热器的灰水量过大、闪蒸气量过小或灰水加热器换热面积不足;②出高压闪蒸分离器的气相量过大,说明通过灰水加热器的灰水量过小、闪蒸气量过大或灰水加热器换热面积不足。不同工况下灰水加热器运行数据见表2。

表2 不同工况下灰水加热器运行数据

由表2可得出:①工况1,在原设计黑水正常流量下,灰水加热器管程与壳程进出口温度均能达到设计值;②工况2,由于换热器结垢,导致出灰水加热器的灰水温度低于设计值,仅在121 ℃左右,而出高压闪蒸分离器的气量较大,达到满量程(5 000 kg/h);③工况3,在保证灰水加热器进口灰水流量及气化系统黑水排放量不变的情况下,灰水温度未能提高至设计值,且高压闪蒸分离器出口闪蒸气量达到流量计的上限值(超量程),说明灰水加热器换热面积偏小。

2.2 脱氧水槽物料平衡的分配

当出现表2中工况2和工况3时,高压闪蒸分离器内的冷凝量减少,导致进脱氧水槽的冷凝液减少;大部分高压闪蒸气及热量被带入汽提塔而出现超温和超压现象,汽提塔内大部分的冷凝液被加热后转化为气态进入后工序,从而使汽提塔送往脱氧水槽的冷凝液量减少。

由图1可看出,在真空冷凝液送往脱氧水槽的冷凝液量不变、高压闪蒸分离器及汽提塔送往脱氧水槽的冷凝液量均减少的情况下,为保持脱氧水槽的水平衡,必然需要增大送往脱氧水槽的低压灰水量,从而增大了低压灰水泵的负荷。

2.3 其他方面存在的问题

(1)在正常状态下,低压灰水泵设计外送锁斗冲洗水罐补水40 m3/h、渣池补水60 m3/h、脱氧水槽补水150 m3/h及污水90 m3/h。根据低压灰水泵性能参数(Q=340 m3/h,Qmax=380 m3/h,H=67 m),若在此基础上再增加低压灰水泵的负荷,该泵将处于最大流量和最小扬程下运行,会对其他用水单元产生不利的影响。

(2)汽提塔超温和超压运行,易造成汽提塔底料泵出现汽蚀现象,影响泵的打量;汽提塔严重超压时,安全阀始终处于起跳状态,对安全阀及设备的运行带来安全隐患。

(3)从汽提塔顶部出来的汽提气经脱盐水预热器冷凝后,在变换工段的5#气液分离器内进行气液分离,分离出的冷凝液送往磨煤系统,不凝气则送至火炬高点燃烧后放空。若汽提塔出现超温和超压现象,还会带来以下几个方面的影响:①增大脱盐水预热器的热负荷,从而使该换热器出口的脱盐水温度升高,进而影响除氧器的正常运行和变换气温度;②汽提塔汽提气经脱盐水预热器冷凝后的冷凝液量远大于设计值,导致磨煤工段的水平衡被破坏。

3 优化措施

现场情况分析:①为保证烘炉的预热水水质,将预热水泵的吸入点由渣池改至灰水槽。在正常烘炉期间,烘炉用水量140 m3/h,根据预热水泵的设计(1开1备,Q=300 m3/h,H=128 m),在1台气化炉烘炉时,该泵还有160 m3/h的余量。②灰水加热器为体型较大的列管式换热器,管程为高压,且现场空间布置紧凑。③高压闪蒸分离器的高度满足改造要求,且有1个预留口。

根据上述分析,最终确定如下改造方案:对高压闪蒸分离器内部进行改造,增加2层固阀塔塔盘,并在上部空间增设除沫器;从预热水泵出口总管引1路分支,由高压闪蒸分离器的预留口进入上塔盘。改造后流程示意见图2。

操作原理:来至预热水泵的水经流量调节阀控制流量(根据烘炉情况及其他各指标的情况调整流量,水温为45 ℃)后进入高压闪蒸分离器的上塔盘,塔盘下方的闪蒸气经过塔盘时,与预热水泵送来的凉灰水在塔盘上进行直接接触换热,使闪蒸气再次降温,确保送往汽提塔的闪蒸气量在正常的控制指标范围内。

图2 改造后流程示意

4 结语

(1)改造后,在气化装置高负荷运行的情况下,出高压闪蒸分离器的气量均在控制范围内,汽提塔再未出现超温和超压现象,也未对后系统带来任何影响。

(2)预热水泵投入运行后,从高压闪蒸分离器送入脱氧水槽的水量增加,大大降低了低压灰水泵的供水负荷,从而满足了其他低压灰水用户的正常需求,保证了系统运行的稳定。

(3)该技术改造项目的实施有效解决了因设备换热面积不足而对生产系统带来的影响,但仍应加强水质管理,杜绝灰水加热器出现结垢堵塞的现象,并做好详细的检修计划,发现该换热器存在结垢现象时,应及时利用系统检修时间进行机械清洗。

OptimizationofHighPressureFlashSystemProcessFlowforTexacoCoal-WaterSlurryGasifier

ZHANG Chengge, CHANG Liang, LI Xincai

(Yankuang Guohong Chemical Co., Ltd., Zoucheng 273500, China)

In order to guarantee stable operation of Texaco coal-water slurry gasifier, the discharge volume of black water has been increased. It causes the increase of high pressure flash system load, and problems in stripper such as over temperature and over pressure, water imbalance in deaerated water tank, etc. Through systematic analytical and based on actual production condition, relevant revamp measures are taken, problems existed are solved and expected effect is achieved.

Texaco coal- water slurry gasification; flash system; process flow; optimization

张成阁(1989—),男,助理工程师,从事煤化工甲醇生产装置方面的研究;18253773608@163.com

TQ053

B

1006- 7779(2017)02- 0046- 03

2016- 02- 25)