型腔拐角铣削加工参数优化与研究

阮晓光,赵成,蔡安江,张健(西安建筑科技大学机电学院,西安710055)

型腔拐角铣削加工参数优化与研究

阮晓光,赵成,蔡安江,张健

(西安建筑科技大学机电学院,西安710055)

在铣削模具型腔拐角时,拐角处铣削力突变是影响加工质量的重要原因。通过分析刀刃切削轨迹,提出了一种基于单刃等面积切削模型的铣削力参数优化方法。首先根据实际工况下刀刃轨迹路线,计算和分析了拐角处接触角瞬时变化情况,得到单刃等切削面积参数数学模型;然后运用有限元分析软件DEFORM对工件进行动态加工模拟,仿真结果表明:切削力能随着铣削路径实时变化,较传统参数方法该模型设置能够有效的降低拐角处50.20%与36.52%的切削力。并且在VERICUT中进行验证,结果显示优化模型使拐角更加光滑,达到了平稳过渡,为型腔拐角铣削加工工艺参数优化及仿真分析等方面的研究提供了理论依据。

刀刃真实轨迹;接触角;单刃等面积切削;铣削力

0 引言

模具工业广泛的应用于汽车、家电、航天航空等领域,模具通常使用硬度较高的材料,其结构复杂,技术精度要求高,但模具型腔结构复杂,内部有着各种不规则和多样化的尖角、圆角等大小角度不同的过渡连接。在拐角铣削过程中,拐角处的切削力突变会造成机床振动和刀具磨损、折断、欠切、过切等问题,因此以拐角处铣削力为优化目标进行参数优化研究具有很重要的意义[1]。国内外学者对型腔拐角切削力优化进行大量的研究[2-3]。陶建明[4]基于特殊基函数的可调形三次三角插值样条曲线,实现了拐角处进给速度的平滑过渡。胡磊[5]提出了S曲线加减速速度控制新方法的,从而实现路径段之间进给速度的衔接。安鲁陵[6]设计的腔拐角处的精加工刀轨生成算法减小了切削力的变化幅度和方向突变。Fussel等[7-9]基于铣削力数学模型并引入相应的约束模型,在一定程度上优化了进给速度。TotfiSai[10]分析了拐角处刀具刀刃路径,从刀刃的轨迹上算出拐角处切削厚度,以此为依据优化进给速度。但在数控控制方面优化存在着对机床硬件要求高及不能优化加工工艺等约束;刀具轨迹方面只对轨迹优化,在节省时间及切削力方面有所欠缺。

本文以优化拐角切削力为目标,基于铣刀真实刀刃轨迹,分析了铣刀从切入到切出拐角时的接触角,提出了一种单刃切削面积计算方法。通过几何分析,对立铣刀在拐角处刀刃切削面积进行计算,得出单刃等面积切削数学模型,通过优化进给量、刀具转速来降低拐角处切削力,为提高加工精度提供依据。

1 刀具—工件接触分析

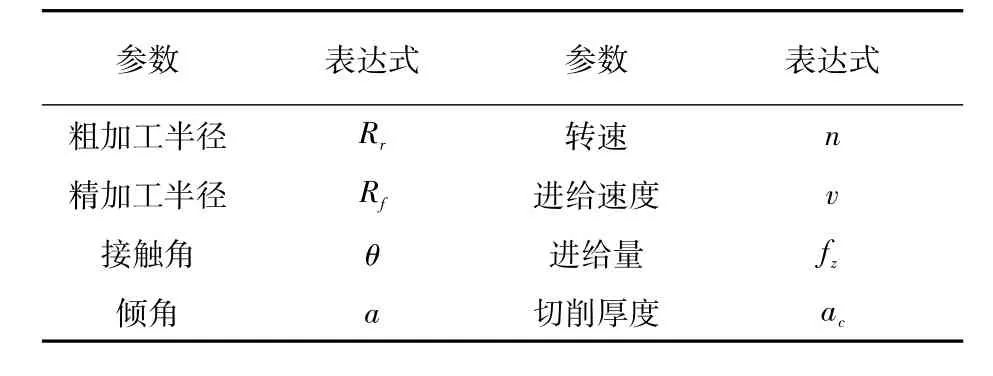

参考实际工况下的立铣刀,设定刀具半径为r,齿数为Z,假设刀齿均匀分布,齿间角为2π/Z。加工参数设定见表1。

表1 加工参数

1.1 拐角处铣刀真实轨迹分析

建立工件直角坐标系M(OXYZ)如图1所示,固定在零件表面,拐角加工中,O点在零件尖端处,X轴为水平方向,Y轴垂直与X轴,Z轴垂直于零件表面。建立铣刀直角坐标系M'(O'x'y'z')如图1所示,固定在刀具上,随刀具在坐标系M(OXYZ)平面内运动,O'固定于刀具主轴上,x'轴为刀具进给方向,z'轴与刀具主轴方向重合。

图1 立铣刀拐角逆铣过程

由于铣刀刀刃运动是刀具转动和绕自身轴线转动两个运动合成,根据内摆线定理(如果一个动圆内切与一个定圆,动圆沿定圆无滑动地滚动,那么动圆上任意一点的轨迹曲线为内摆线),铣刀真实轨迹为内摆线如图2所示(以两刃为例)。假设在逆时针转动的铣刀上逆时针均匀分布着Ni(i=0,1,2,…,Ni-1)个刀齿,刀刃轨迹的参数方程为:

式中:R—精加工拐角半径,mm;

r—刀具半径,mm;

t—刀具转动角度,rad;

c=r·t(n/v);

Ni(i=0,1,2,…,Ni-1)—刀刃。

图2 刀刃在拐角处逆铣切削示意图

1.2 拐角处接触角模型

在拐角逆铣加工过程中,当倾角a改变时,粗加工轮廓半径Rr与精加工轮廓半径Rf也随之变化,导致切削厚度αc增加或减小。图1中切削过程可分为五个阶段:①在进入A点之前是直线进给v,粗加工轮廓与精加工轮廓平行,切削层ac稳定,接触角θ不变;②A→B:铣刀继续直线进给,粗加工轮廓变为圆弧,切削层ac增加,接触角θ增加,精加工轮廓为直线;③B→D:铣刀轨迹变为圆弧,粗加工轮廓和精加工轮廓都变为圆弧,切削层ac及接触角θ先继续增加而后减小;④D→E刀具轨迹变为直线,精加工轮廓与X轴平行,粗加工轮廓依然为圆弧。切削层ac大幅度减小,接触角θ也在降低;⑤E以后刀具轨迹稳定为直线,粗加工轮廓与精加工轮廓都和X轴平行,切削层ac稳定,接触角θ稳定不变。大部分型腔拐角都符合这五个阶段,接触角先增加而后降低。

根据图1所示铣刀坐标系M'(O'x'y'z'),铣刀逆时针旋转方向为正,x'轴为进给方向,y'轴为起始点。铣刀接触角公式如下:(图示参数:Rr=7.5;Rf=5;r=2;ac=1)。

当刀具中心轨迹为直线时接触角:

式中:θJ—接触角;

θex—刀刃切出角;

θst—刀刃切入角。

当刀具中心轨迹为曲线时接触角为:

式中:θf—铣刀半径与BOf之间的夹角。

图3中接触角变化曲线分为三段,PP1、PP2、PP3接触角平缓增加,此时刀具轨迹为直线,在Pi(i=1,2,3)后,铣刀轨迹变为圆弧,接触角快速下降,在Qi(i= 1,2,3)后,刀具轨迹复为直线,接触角又趋于平稳。表明刀具在直线进给中接触角能稳定变化,但刀具在圆弧进给中接触角变化急促。当倾角从70°增加到90°时接触角一直在下降,表示拐角越小,接触角越大,切削越困难,切削力越大。

图3 刀具接触角曲线图

1.3 拐角处刀刃切削面积模型

根据铣刀刀刃真实轨迹,铣刀中心每走一个单位进给量,铣刀切削刃转过一定角度。如图4所示,随着接触角θ的变化,切削刃的中心点也随着变化。图中Mi(i=1,2,…)为刀刃起始点和终点,以铣刀第三条刀刃与第四条刀刃绕自身转过π个角度为例。

图4 刀具第三条与第四条刀刃转过过程

当铣刀绕自身转动π/2且向x'轴方向进给(π/2)· (fz/n)后,第三条刀刃起点从M2转动到M31,第四条刀刃从起点M3转动到M41,铣刀中心点也随之从O'1点走到O'1点。因铣刀轨迹是余摆线,故中心点随着转动角度在时时刻刻变化。铣刀从π/2转到π,第三条刀刃起点从M31转动到M42,第四条刀刃从起点M41转动到M12,铣刀中心点也随之从O'2点走到O'3点。因铣刀转动余摆线轨迹相似,故两条刃所围成的1/4圆(O'2M31M42=O'1M3M41)相同即面积不变,因此在第四象限处第三条刃多于第四条刃部分等于刀具中心点走过的路程与刀具接触角高度乘积因此,刀具切削刃切削的面积,可从刀具中心点走过的路程与刀具接触角高度乘积获得。

图5 切削面积示意图

根据面积不变对其第i个刀刃与第i+1个刀刃所夹面积进行求解。依据图5由于两个切削点Fi与Fi+1之间为圆弧线,进行计算时,使用Fi连接直线,进行计算。第i个刀刃从M3点经刀具旋转到Fi,刀具中心移动到O'2,第i+1刀刃从M3点经刀具旋转到Fi+1,刀具中心移动到O'2。刀刃轨迹公式相似,故刀具切削的面积相等:

从公式(5)看出当铣削时,进给量稳定,刀具转速一定,故切削面积一定,切削力稳定。当接触角增加,进给量、刀具转速一定,面积会增加从而造成切削力变化。因此保持面积不变,改变进给量,或铣刀转速来保持一定范围的切削力,从而提高工件质量。

2 有限元模拟仿真

为验证公式(5)切削数学模型的正确性,应用Deform3D软件进行动态仿真模拟。建立模型时,使用自定义功能建立工件及铣刀模型,将建立的工件毛坯和铣刀模型如图6a(文件格式为.stl)导入Deform3D软件中。

图6 工件与刀具

因Deform3D中圆弧轨迹不能实现实际工况下接触角变化情况,故将工件拐角走刀改为直线走刀,切削厚度ac按拐角处实际情况给出。因工件毛坯和刀具之间的接触和分离关系相对复杂,需对工件毛坯和刀具划分足够精度的网格,故采用四节点四面体单元和自适应相关性网格划分对其划分。划分后的网格效果如图6b所示。

2.1 参数设置及求解

加工模拟仿真实验选用工件(45#钢),铣刀(涂层TiCN)做逆铣加工。采用三种铣削力模拟仿真方案进行对比,以模拟方案1为参考。方案2与方案3按照公式(5)对进给量和转速参数进行了均化处理设置,在Deform3D按照表2~表4中数据进行参数设置。

表2 铣削力模拟方案1

表3 铣削力模拟方案2

表4 铣削力模拟方案3

2.2 仿真验证结果及分析

仿真拟合结果如图7所示,模拟方案1:铣刀切入工件后,随着接触角不断增加,切削力也随之增加。在8mm处达到最大,此处拐角接触角最大,切削量最大,切削力最高点基本维持在300N,波动范围为0~200N。模拟方案2:图中铣削力大幅度降低,比模拟方案1中铣削力减低了50.20%。在0~6mm的路程中铣削力能够维持在60N上下,切削力最高点基本维持在150N,波动范围为0~150N。模拟方案3:图中铣削力降低不大,比模拟方案1中铣削力减低了36.52%,在0-6mm的路程中铣削力能够维持在180N上下,切削力最高点基本维持在150N,波动范围为0~150N。图中曲线表明,切削力(模拟方案1)>切削力(模拟方案3改变转速n)>切削力(模拟方案2改变切削量fz),切削力均值也是如此。因此使用单刃等面积切削模型优化加工参数可以很好的降低拐角处的切削力,并且维持切削力在一定范围内,起伏变化稳定。图中曲线的开头与结尾有些波动,原因是开头刀具刚接触工件,切削不稳定。结尾是超过实际模拟路程,切削厚度发生了变化,接触角降低造成的。

图7 仿真曲线拟合

本文对模拟方案在Vericut进行了仿真验证,结果如图8所示,图8b、图8c中拐角处的连接线比图8a中短且多,体现了降低铣削力对拐角的圆化过渡有很好的作用,三个方案对比结果显示建立的单刃等面积切削参数优化模型相比优化前拐角更加圆滑顺畅。

图8 拐角处验证结果

3 结论

(1)分析了铣削加工时刀具在拐角处的真实刀刃轨迹,并依据刀具切入、切出角关系得到倾角对瞬时接触角的影响,对研究拐角切削机理和优化切削参数具有重要意义。

(2)基于真实切削刀刃轨迹,提出了一种单刃等面积切削参数优化模型,并在DEFORM软件中对拐角铣削加工进行动态模拟,相比传统参数设置优化后铣削力能够分别降低50.20%与36.52%,对比结果显示建立的单刃等面积切削模型可以有效的降低型腔拐角处的铣削力。在Vericut进行验证,优化模型能更好的实现拐角处的圆滑过渡,提高了加工质量。具有较好的应用价值。

[1]吴世雄,钟文斌,李开柱,等.型腔模具拐角高速加工的铣削力研究[J].机械设计与制造,2014(4):127-129.

[2]吴世雄,李开柱.复杂型腔模具高速铣削拐角加工的研究现状与分析[J].机械设计与制造,2010(9):234-235.

[3]赵振宇,宋柱梅.型腔高速铣削加工刀具轨迹优化研究[J].深圳信息职业技术学院学报,2008,6(2):42-46.

[4]陶建明,宋爱平,易旦萍.基于插值样条的数控运动轨迹描述及平滑处理[J].组合机床与自动化加工技术,2014 (1):49-52.

[5]胡磊,林示麟,徐建明,等.S曲线加减速速度控制新方法[J].组合机床与自动化加工技术,2010(1):22-26.

[6]安鲁陵,周来水,庄海军,等.型腔高速铣削刀轨生成算法研究[J].计算机辅助设计与图形学学报,2004,16(9): 1202-1206.

[7]Fussell B K,Jeratd R B,Herment J G.Robust federate selection for 3-axis NC machining using discrete models[J].Transaction of the ASME,2001,123(5):124-224.

[8]M D Tsai,S Takata.Opertion planning based on cuttingprocess models[J].Annals of CARP,1991,40(1):95-98.

[9]Jeong H K,Won S Y,Dong W C.Off-line federate scheduling based on virtual CNC based on an evaluation of cutting performance[J].Computer-Aided Design,2003,35(4):383-393.

[10]LotftSai,W Bouzid,A Zghal.Chip thickness anakysis for different tool motions for adaptive feed rate[J].Journal of Materals Processing Technology,2008(204):213-220.

(编辑李秀敏)

Optimization and Research of Corner Milling on Milling Parameters

RUAN Xiao-guang,ZHAO Cheng,CAI An-jiang,ZHANG Jian

(School of Mechanical&Electrical Engineering,XI’AN University of Architecture and Technology,Xi’an 710055,China)

The abrupt change of milling force is an important cause of the machining quality in milling die cavity corner.Based on the analysis of the cutting track,a method for optimizing the milling force parameters based on the single edge and other area cutting model is presented.According to the actual conditions of the blade line trajectory,the calculation and analysis of corner contactangle of instantaneous changes,single edge cutting area parameter mathematical model;then using finite element analysis softw are DEFORM,the dynamic simulation of machining w orkpiece,the simulation results show that the cutting force can change with the real time milling path,compared w ith the traditionalmethod of the model parameters set can effectively reduce the cutting force at the corner of 50.20%and 36.52%.And tested in VERICUT,the result shows that the optimization model of the corner more smooth,achieve a smooth transition,for carrying out cavity corner milling process parameters optimization and simulation analysis of the research provide theoretical basis.

real tooth trajectory;contact angle;single edge cutting;milling force

TH161;TG501.2

A

1001-2265(2017)04-0144-04

10.13462/j.cnki.mmtamt.2017.04.037

2016-07-23;

2016-09-07

阮晓光(1972—),男,陕西泾阳人,西安建筑科技大学副教授,研究方向为先进制造技术及其应用、数控加工技术与CAD/CAM集成、现代制造技术与CAD/CAPP/CAM集成,(E-mail)rxgly@126.com;通讯作者:赵成(1990—),男,石家庄人,西安建筑科技大学硕士研究生,研究方向为数控加工技术与CAD/CAM集成,(E-mail)916099656@qq.com。