基于注入溶气水式新型高浓废纸浆净化技术原理的研究

李金苗 李娇娇 何 晶 皮成忠 张 辉,*

(1.南京林业大学江苏省制浆造纸科学与技术重点实验室,江苏南京,210037;2.南京林业大学江苏省林业资源高效加工利用协同创新中心,江苏南京,210037)

基于注入溶气水式新型高浓废纸浆净化技术原理的研究

李金苗1,2李娇娇1,2何 晶1,2皮成忠1,2张 辉1,2,*

(1.南京林业大学江苏省制浆造纸科学与技术重点实验室,江苏南京,210037;2.南京林业大学江苏省林业资源高效加工利用协同创新中心,江苏南京,210037)

在剖析现有的废纸浆净化技术原理与方法的基础上,提出了一种创新型高浓废纸浆净化技术,即基于注入溶气水式新型高浓废纸浆净化法。选用典型的废纸浆OCC、ONP,通过模拟实验进一步研究了多种因素对新型废纸浆净化技术净化效率的影响。实验结果表明,当废纸浆浓度为1%~4%、工作压力0.20~0.50 MPa、压差0.20~0.45 MPa,注入的溶气水中水量与原浆中水量之比为60%时,新型废纸浆净化技术的净化效率较传统净化技术提高18.4~27.2个百分点;相同条件下,OCC微溶气浆密度较ONP微溶气浆低13.4%,质量较大的杂质的净化效率较ONP微溶气浆高4.2个百分点。

废纸浆;溶气水式;高浓净化原理;高浓锥形除渣器;浆液杂质密度差

目前,废纸占我国造纸工业原料65%以上[1],以废纸为原料进行制浆造纸可节约纤维资源,利于节能减排。废纸浆中含有大量铁钉、玻璃、石子等体积和质量均较大的杂质,必须通过净化设备有效去除[2]。净化设备的净化效率和能耗与设备的净化原理及方法直接相关。因此,研究新型高效节能净化分离原理与方法及相应设备意义重大[3]。

本课题在分析现有各类废纸浆净化分离设备的运行原理的基础上,首次提出将现有的废纸浆净化设备的净化原理从分离动力的角度,分为两类(代);进而提出了第三类净化原理:一种新型的净化分离方法,即基于注入溶气水式新型高浓废纸浆净化法。然后选用OCC和ONP为实验原料,研究了高浓锥形除渣器的常规工作浓度和压力下的分离条件和效率,从而为开发新一代废纸浆高浓锥形除渣器系统提供理论指导。

1 新型高浓废纸浆净化技术原理研究

1.1 现有废纸浆净化技术原理与方法

一般情况下,去除废纸浆中大量的质量较大的杂质是根据纸浆纤维与杂质的密度不同而进行的,基于这一原理而建立的各种废纸浆净化技术与装置已有上百年的历史。目前,从原理上考虑,废纸浆净化设备可分两大类(即两代)。

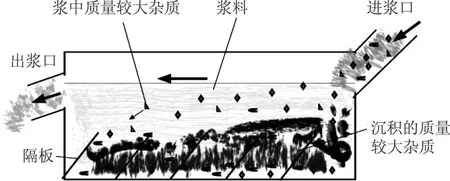

第一类(代)净化设备是利用纤维与杂质间自然密度差引起的分离动力进行沉降分离,其基本工作原理如图1所示,即在间歇或连续的沉渣沟(盘)中,随着废纸浆的流动,浆中质量较大的杂质逐渐沉降,浆液到达出浆口时,浆中主要的质量较大的杂质已基本沉入底部,然后定期清理。其产能及净化效率与沉渣沟(盘)的长度等尺寸、浆流速、浆浓度及是否有斜隔板等有关。但这一方式由于产能及分离效率较低,逐渐被淘汰。

图1 废纸浆沉渣沟(盘)结构组成与工作原理示意图

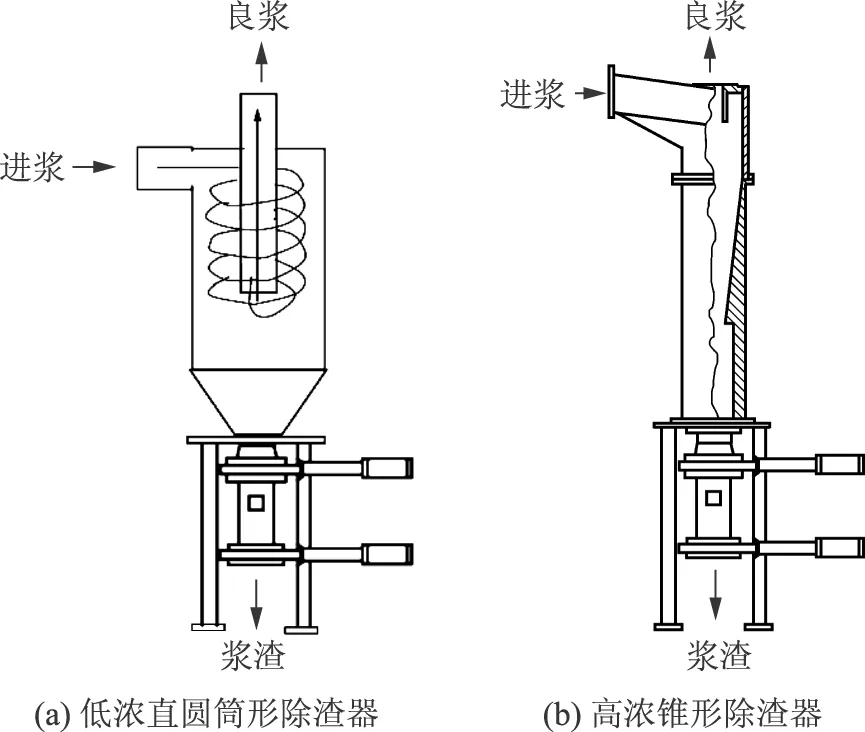

第二类(代)净化设备的原理是:通过离心力(F=V·ρ·v2/r,F为杂质颗粒离心力、V为杂质体积、ρ为杂质密度、v为颗粒切线运动速度、r为涡旋半径)作用,将纸浆纤维与杂质间的密度差放大,并以此为分离动力达到提高纤维与杂质分离效率的目的。目前,采用这种原理的装置主要有直圆筒形除渣器和锥形除渣器[4],见图2。直圆筒形除渣器中浆流旋转速度受筒壁摩擦力的影响而迅速下降,导致离心力与分离动力随之下降,效率较低,已渐趋淘汰。因此,锥形除渣器现已成为主流净化设备。近些年,随着科技的发展,锥形除渣器从锥角、出浆管(直径、长度)、进浆口大小和排渣嘴等结构方面都有较多改进[5-10]。

图2 传统除渣器结构组成与工作原理

总体上,无论从净化效率还是产能上看,虽然第二代净化设备优于第一代净化设备,但这两代净化设备的分离动力均是建立在纤维与杂质的密度差的基础之上,当纤维与杂质的密度差较小时,这种离心力分离动力无法发挥作用;只有当密度差越大时,分离动力才越大,分离效果越好。

1.2 新型高效废纸浆净化技术原理与方法

1.2.1 新型净化方法的基本原理构想

针对第一代和第二代废纸浆净化分离装置的原理与特点,如果能够较大幅度地增大纤维与杂质间的密度差,将是分离净化方法的一大改进,这是本课题创新思维的出发点。

高浓锥形除渣器需在一定流速和压力下工作。将需净化的浆料在第二代高浓锥形除渣器的进浆管道中加入一定比例的过饱和溶气水(注入压力稍高于除渣器正常的进口工作压力),混合均匀后形成的“微溶气-浆液体系”(以下简称微溶气浆)的密度与原始浆液相比迅速下降,但质量较大的杂质的密度保持不变,这就使微溶气浆与质量较大的杂质间的密度差迅速增大;微溶气浆进入锥形除渣器后,受旋转场的作用,纤维与杂质间的离心分离动力差更大,分离效率更高;除渣器中心处良浆出口压力比进浆口压力低,微溶气浆中空气进一步膨胀,密度更小,更有利于良浆从中心管孔中排出。

1.2.2 装置基本结构

根据上述的创新关键原理,新型废纸浆高效净化技术原理(第三代)的实施装置如图3所示。其基本工作过程为:将微溶气浆以一定压力沿锥形除渣器切向通入;在锥形除渣器内形成动态涡旋流,使微溶气浆与质量较大的杂质间密度差迅速增大,质量较大的杂质被甩向器壁并依靠重力作用下沉至沉渣罐,分离效率得以提高;随着微溶气浆旋至中心出浆管,进一步减压(通过控制出浆口阀),其密度进一步减小,使中心管中的出浆流上升更容易;微溶气浆通过中心出口管道排出进入下一个浆槽,此时为大气压状态,微溶气迅速释放,不影响原浆料体系任何特性。

图3 新型废纸浆净化系统基本结构装置组成

1.2.3 系统工艺条件范围

通常,中高浓锥形除渣器浆料工作浓度为1%~6%,除渣器送浆泵输送浆浓可高达8%[11],进浆压力为0.25~0.40 MPa;有研究表明[12],压力为0.35~0.44 MPa的微气泡直径约30~60 μm,且能稳定存在;进浆管道及高浓锥形除渣器内均处于封闭混流状态,有利于微溶气与浆液充分混合。

2 基于注入溶气水式新型高浓废纸浆净化技术的净化效率

2.1 实验及原理

2.1.1 原料与器材

(1)实验采用工业生产中用量较大的OCC和ONP两种废纸为原料。ONP为典型的非脱墨废纸浆(机械木浆为主),OCC多为本色硫酸盐木浆,两者具有较好的对比性和代表性。

实验用的两种废纸均来自日常生活,因废纸较为纯净,基本不含质量较大的杂质,因此,在制备废纸浆时,需在废纸疏解过程中额外加入质量较大的杂质,以模拟工厂实际生产中的废纸浆的主要成分。这些杂质取自安徽山鹰纸业公司废纸浆制备过程的高浓锥形除渣器的尾段,主要以玻璃、小石子(颗粒直径约0.3 cm)以及订书钉为主[13]。OCC浆中质量较大杂质添加量为3%,ONP浆中质量较大杂质添加量为4.5%。

(2)实验器材:纤维标准疏解机(GBJ-A);空气压缩机(箱式,最大压力0.8 MPa);定制FS- 05溶气罐(H0=88 cm,内径D=20 cm,Pmax=0.8 MPa,溶气效率95%~99%);透明耐压反应釜(2.5WBF);南京林业大学江苏省制浆造纸科学与技术重点实验室中废纸制浆工程研究中心中试实验系统的锥形除渣器(Q=100~120 L/min,H=1500 mm,Dmax=200 mm)。

2.1.2 实验原理与方法

(1)基本原理。净化(分离)效率η指纸浆中所含杂质被去除的比例(见式(1))。净化效率与杂质和浆料的密度比“ρ杂/ρ浆”成正相关,比值越大,分离动力差越大,分离效果越好。因此,可通过向未净化浆料中添加溶气水增大ρ杂/ρ浆来提高净化效率。

(1)

OCC浆中质量较大的杂质含量约为3%,ONP浆中质量较大的杂质含量约为4.5%。实验中,通过测定高浓锥形除渣器的一段良浆中杂质含量来计算净化效率。

(2)实验方法。本实验条件参数选取:浆浓为1%、2%、3%、4%,工作压力为0.2、0.3、0.4和0.5 MPa,锥形除渣器压差为0.20、0.25、0.30、0.35、0.40和0.45 MPa,测定废纸浆在中高浓锥形除渣器工作压力和浓度范围下通入不同比例溶气水时纸浆密度及净化效率的变化;为保证微溶气充分溶解并释放,控制溶气罐压力高于反应釜压力0.2 MPa。

实验采用空气压缩机、定制溶气罐及透明耐压反应釜等设备构建封闭动态的废纸浆液体系密度变化测定模型(见图4)。在常压下,预先用已知体积的水在透明反应釜筒壁上标注好高度与体积对应关系的刻度;向溶气罐中通入约80%体积的水,并用空气压缩机向其内通压缩空气达到所设定的压力;然后将一定浓度的纸浆加入到反应釜,密封并启动搅拌,控制釜内预定压力,通入预定比例的溶气水,通过跟踪测量釜内浆液高度的变化,求出体系密度(ρ)的变化。

图4 微溶气浆密度测定实验装置示意图

废纸浆中质量较大的杂质分离实验设计见图3,控制高浓锥形除渣器的进浆压力(P)、压差(ΔP)、流量(Q)等工艺条件,将饱和溶气水出口管连接至高浓锥形除渣器进浆管道,同时利用浆泵输送已疏解好的浆料;饱和溶气水和浆料在管道中混合均匀后进入高浓锥形除渣器内进行净化;取除渣后的一段良浆,测量其中质量较大的杂质含量,从而求出净化效率。

2.2 结果与讨论

2.2.1 溶气水添加比例对微溶气浆密度及净化效率的影响

在工作压力、浓度等条件不变情况下,随着溶气水注入比例增加,浆料浓度逐渐减小;微溶气浆中所含微溶气量越多,浆料密度呈下降趋势。

以纯水压力溶气水中空气溶入量数据从理论上计算可得,在20℃、除渣器工作压力0.3 MPa下,溶气水添加比例每增加10%,微溶气浆密度下降约2.5%。

实际生产中,浆泵输送浆料的有效经济浓度(即浆料原始浓度)是有一定限制的,故溶气水注入比例不可过高。浆泵输送浓度一般为0.3%~6%,最高可达8%左右。所以,从理论上可知,当浆泵的经济输送浓度为2.5%~6.7%、除渣器工作进浆浓度为1%~4%时,溶气水注入的较佳比例约60%,此时微溶气浆密度下降约15.0%。

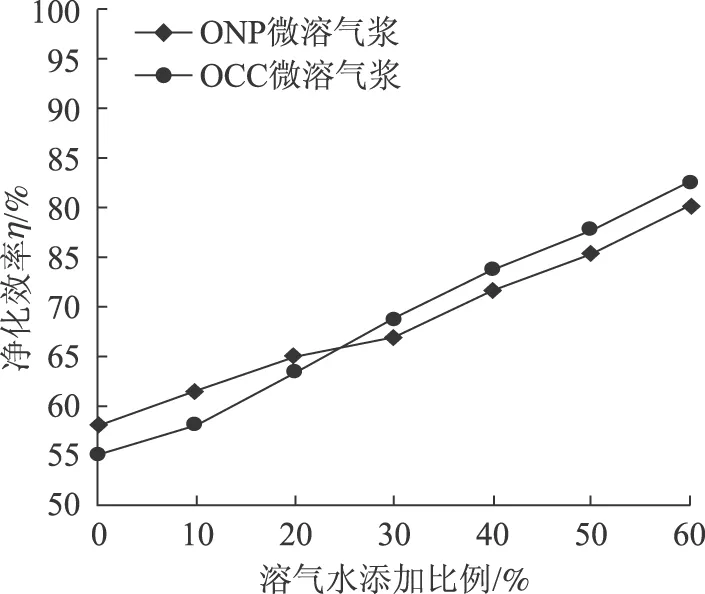

图5 ONP、OCC微溶气浆净化效率随溶气水添加比例的变化

模拟实际净化工作条件,选取20℃、高浓锥形除渣器常用工作浓度3%、常用工作压力0.3 MPa及压差0.25 MPa,添加不同比例溶气水后浆料净化效率如图5。由图5可看出,净化效率随溶气水比例增加呈上升趋势,且添加溶气水后,对OCC浆的净化效率影响较大。溶气水添加比例每增加10个百分点,ONP浆净化效率提高约3个百分点,OCC浆净化效率提高约5个百分点。当溶气水添加比例为60%时, ONP、OCC浆液体系的净化效率分别为80.1%和84.3%,比未添加溶气水纸浆的净化效率分别提高21.9和27.2个百分点。

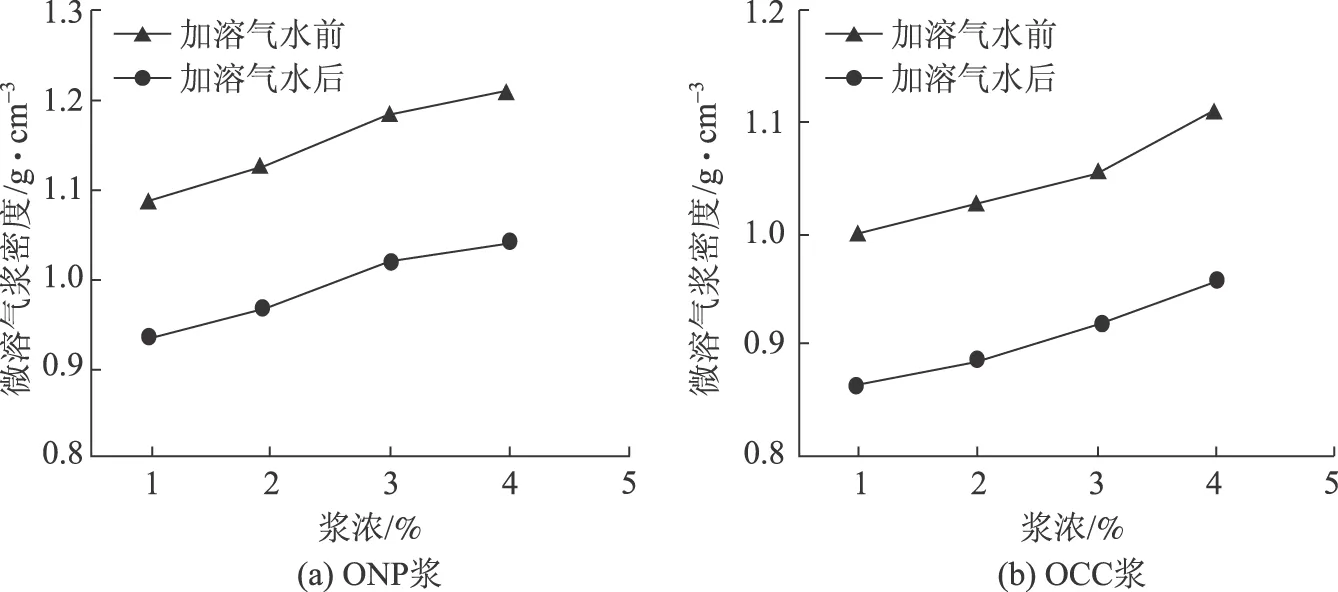

图6 浆浓对微溶气浆密度的影响

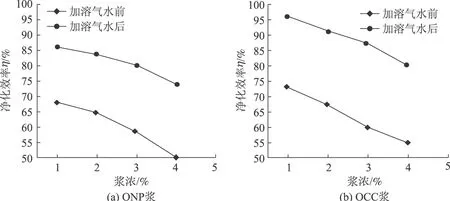

图7 浆浓对微溶气浆净化效率的影响

图8 净化压力对ONP、OCC微溶气浆密度的影响

2.2.2 浆浓对微溶气浆密度及净化效率的影响

模拟实际净化工作条件,选取温度20℃、高浓锥形除渣器常用工作压力0.3 MPa(根据2.1.2内容,由0.5 MPa压力下制取的溶气水减压至此压力下的密度应为0.847 g/cm3),浆浓为1%、2%、3%、4%时微溶气浆的密度变化见图6。其他条件不变,变化除渣器压差为0.25 MPa,浆浓对微溶气浆净化效率的影响见图7。

由图6和图7可知,浆浓相同时,与未注入溶气水浆料相比,ONP和OCC微溶气浆的密度均减小12.9%~14.5%,净化效率提高18.4~27.2个百分点;对于所有浆料,随着浆浓的增加,浆料密度均逐渐增大,而净化效率则逐渐下降。浆浓每增加1个百分点,ONP微溶气浆密度提高约3.7%,净化效率下降4.0个百分点;OCC微溶气浆密度上升约3.5%,净化效率下降5.3个百分点。

2.2.3 压力及浆种对微溶气浆密度及净化效率的影响

模拟实际净化条件,选取温度20℃、高浓锥形除渣器常用工作浆浓3%,分别测量0.2、0.3、0.4和0.5 MPa净化压力下,添加比例均为60%、饱和压力分别为0.4、0.5、0.6、0.7 MPa的溶气水后,ONP和OCC微溶气浆的密度变化(见图8)。

由图8可知,随着净化压力的增大,ONP、OCC微溶气浆及溶气水的密度均呈下降趋势;与溶气水相比,ONP和OCC微溶气浆的密度分别高约19.5%和6.1%。

在高浓锥形除渣器常规工作浆浓3%和工作压力0.3 MPa下,理论上,与不加溶气水的废纸浆相比,微溶气浆的密度减少15.1%;通过实验发现,ONP和OCC浆注入溶气水后密度分别减少14.4%和14.5%。本实验采用非脱墨ONP浆,油墨密度为1.0~2.2 g/cm3,因此ONP浆密度略大于OCC浆,同等浆浓、压力下,注入溶气水后ONP微溶气浆密度比OCC微溶气浆高13.4%左右。

图9 压差对ONP和OCC微溶气浆净化效率的影响

锥形除渣器的净化效率与压差(进浆压力与出浆压力之差)有关,压差为浆流涡旋运动的推动力,增大压差,净化效率提高,但能耗增加。在以上基本条件不变的情况下,设置锥形除渣器压差为0.20、0.25、0.30、0.35、0.40和0.45 MPa,测定在不同压差下,ONP和OCC微溶气浆的净化效率(见图9)。图9可知,随着压差的增大,纸浆净化效率均呈上升趋势。压差大于0.30 MPa以后,净化效率增加的趋势趋于平缓,考虑能耗等问题,净化压差为0.25~0.30 MPa较为合理。而未添加溶气水的废纸浆的净化压差为0.30~0.35 MPa较为适宜,高于添加溶气水的废纸浆的适宜压差。与未添加溶气水废纸浆相比,ONP微溶气浆净化效率提高约20个百分点,OCC微溶气浆净化效率提高约25个百分点;相同压差下,OCC微溶气浆的净化效率比ONP微溶气浆高4.2个百分点。

2.3 能耗及废纸浆中溶气含量对抄纸的影响

2.3.1 新型高浓锥形除渣器系统的能耗分析

新型高浓废纸浆净化技术在传统高浓锥形除渣器的基础上增加了溶气水产生装置。经实验验证,与传统高浓净化系统相比,改进后的系统除渣效率提高了18.4~27.2个百分点。为了提高除渣效率,如果采用在传统净化系统中增加除渣器个数的方法来达到相同净化效果,则净化流程中至少要增加一组净化设备,会增加除渣泵等设备的占地空间、能耗和投资成本。

本课题的溶气水产生系统在工作时伴随能量转换,空气压缩机及水泵将电能转换为饱和溶气水的内能,在饱和溶气水减压进入输浆管道时,部分内能随即转换为流体的动能,即高浓锥形除渣器的进浆动力由浆泵的扬程和加压溶气水减压释放产生的能量两部分组成。因此,溶气水式高浓锥形除渣器净化系统,由产生溶气水而净增的能耗远小于单独增设的溶气水产生装置系统的总能耗。此外,溶气水系统的能耗主要是由空气压缩机造成的,若增加同等净化效果的除渣器组,则需增加输浆泵、冲洗水泵等设备,单位能耗大于增设的溶气水系统的单位能耗。

综上,基于注入溶气水式的新型高浓废纸浆净化设备在较大程度地提高净化效率的同时,额外增加的能耗及成本远小于增加同等净化效果的除渣器组,具有确定的工程实用价值。

2.3.2 废纸浆中空气含量对后续抄纸工艺的影响

本研究提出的废纸浆净化方法会不同程度地使废纸浆中引入空气,但引入的空气中的绝大部分会在后续设备中脱除。从高浓锥形除渣器出来的良浆,其压力降至常压,纸浆中溶解的大部分空气会从中释放出来;其后经中低浓净化、筛选等工艺,基本可消除溶气水带入的空气,浆料中空气含量与普通浆料基本相当。对于中、高速纸机,普通纸浆中含有空气也会对纸机生产造成严重影响,因此,中、高速纸机的流送系统均带有除气装置,如脱气泵等;对于低速纸机,纸浆中含有少量空气的影响不大。

综上,不必担心高浓除渣工段引入的空气会保留在纸浆内并对纸机生产或成纸质量造成不良影响。

3 结 论

3.1 新一代(第三代)的基于注入溶气水式高浓废纸浆净化技术的核心是改变了纸浆体系的密度。即在高浓锥形除渣器进浆管道中注入一定比例的过饱和溶气水,增大了微溶气浆与质量较大的杂质之间的密度差,从而提高分离效率;而且,出浆口压力比进浆口和除渣器内工作压力低,纸浆中空气不断膨胀,密度更轻,更利于良浆排出;分离后良浆进入下一浆槽,此时为常压状态,微溶气迅速得到释放,不影响原浆料体系的特性。

3.2 工厂实际生产中,一般采用的生产条件为:常温(20℃),溶气水添加比例约为60%,工作压力0.3 MPa,压差0.25 MPa,在此条件下进行废纸浆净化实验。结果表明,与未加溶气水废纸浆相比,注入了溶气水的ONP和OCC微溶气浆的密度均有所降低,减少约14%,废纸浆净化效率提高约23个百分点。

3.3 饱和溶气水中的气含量随自身压力(高于净化工作压力约0.2 MPa)增大而增加,故添加至浆液中后形成的微溶气浆的密度随净化的工作压力增大而降低。在高浓锥形除渣器常规工作浆浓3%和工作压力0.3 MPa、压差0.25MPa下,注入60%溶气水后,ONP和OCC微溶气浆的密度分别减少14.4%和14.5%,净化效率分别提高21.9和27.2个百分点;同等压力、浆浓条件下,注入溶气水后,OCC微溶气浆的密度比ONP微溶气浆低约13.4%,净化效率比ONP微溶气浆高4.2个百分点。因此,OCC微溶气浆净化效果更好。

3.4 基于注入溶气水式新型高浓废纸浆净化原理的高浓锥形除渣器系统,当进浆压力为0.25~0.40 MPa、压差为0.20~0.45 MPa、进浆泵浆浓为2.5%~6.7%、锥形除渣器入口浆浓为1%~4%时,进入锥形除渣器中微溶气浆密度降低12.9%~18.2%;废纸浆净化效率提高18.4~27.2个百分点。

3.5 溶气水式高浓锥形除渣器额外增加的能耗及成本远小于达到同等净化效果时增加的除渣器组的能耗;纸浆中引入的空气会在后续设备中得到大部分去除,不会对纸机生产带来不利影响。因此,溶气水式高浓锥形除渣器系统较大程度地提高了质量较大杂质的净化效率,具有一定的工程化应用价值。

[1] 中国造纸协会. 中国造纸工业2014年度报告[J]. 造纸信息, 2015(6): 16.

[2] 曹春昱, 樊永明. 制浆造纸科学技术学科发展现状与展望[A]. 中国造纸学会, 2010.

[3] 张 辉, 王淑梅, 程金兰,等.制浆造纸装备科学技术发展研究[A]. 中国造纸学会, 2010.

[4] 陈克复, 张 辉. 制浆造纸机械与设备(上)[M]. 北京: 中国轻工业出版社, 2011.

[5] Kramer M. Hydrocyclone with fine material reduction in the cyclone underflow: U.S., 14: 377423[P]. 2013- 02- 08.

[6] Ghodrat M, Qi Z, Kuang S B, et al. Computational investigation of the effect of particle density on the multiphase flows and performance of hydrocyclone[J]. Minerals Engineering, 2016, 90: 55.

[7] 朱 潇, 严 洁, 王 莹, 等. 锥形除渣器节浆水压力对微纤维玻璃棉除渣效率的影响[J]. 中国造纸, 2014, 33(3): 27.

[8] 余章书. 606型锥形除渣器的改进[J]. 中国造纸, 2015, 34(3): 70.

[9] Hwang K J, Hwang Y W, Yoshida H. Design of novel hydrocyclone for improving fine particle separation using computational fluid dyna-mics[J]. Chemical Engineering Science, 2013, 85: 62.

[10] 刘 钰, 杨 帅, 张 辉. 新型导流叶片式高浓锥形除渣器内部浆料流场研究[J]. 南京林业大学学报: 自然科学版, 2016, 40(1): 117.

[11] 詹怀宇. 制浆原理与工程[M]. 3版. 北京: 中国轻工业出版社, 2010.

[12] Edzwald J K.Principles and applications of dissolved air flotation[J]. Water Science and Technology, 1995, 31(3/4): 1.

[13] 蔡 慧, 李金苗, 沙九龙, 等. 高浓锥形除渣器中废纸浆特性与浆杂分离阻力间的影响关系[J]. 中国造纸学报, 2016, 31(1): 20.

(责任编辑:王 岩)

New Type of Cleaning Principle of High Consistence Pulp from Waste Paper with Adding Dissolved Air Water

LI Jin-miao1,2LI Jiao-jiao1,2HE Jing1,2PI Cheng-zhong1,2ZHANG Hui1,2,*

(1.JiangsuProvincialKeyLabofPulpandPaperScienceandTechnology,NanjingForestryUniversity,Nanjing,JiangsuProvince, 210037; 2.JiangsuCo-innovationCenterforEfficientProcessingandUtilizationofForestResources,NanjingForestryUniversity,Nanjing,JiangsuProvince, 210037) (*E-mail: zhnjfu@163.com)

It is great significant to study the efficient cleaning principles or methods of the pulp from waste paper, as waste paper has accounted for more than 65% of fiber raw material used in China’s paper industry. On the basis of analysis of the existing waste paper pulp cleaning principles and methods, a new type high consistence waste paper pulp cleaning system by adding dissolved air water was developed. The cleaning efficiencies of two typical waste paper pulps, OCC and ONP, were studied through simulation experiments. The results showed that the cleaning efficiency of the novel cleaning principles and methods was improved compared with the traditional methods. When waste paper pulp consistence was 1%~4%, working pressure was 0.2~0.5 MPa, pressure drop was 0.20~0.45 MPa, the adding proportion of dissolved air water was 60% based on the water contained in the pulp, the separation efficiency of the impurities increased by 18.4%~27.2%. Under the same conditions, due to the density of OCC pulp suspension was about 13.4% lower than ONP pulp suspension, and its cleaning efficiency was about 4.2% higher than ONP pulp suspension.

waste paper pulp; dissolved air water; high consistence cleaning principle; high consistence conical cleaner; pulp and impurities densities difference

2016- 07-26

南京林业大学江苏省制浆造纸科学与技术重点实验室开放基金(201522);江苏高校优势学科建设工程资助项目(PAPD);江苏省研究生培养创新工程项目(1343)。

李金苗,女,1993年生;在读硕士研究生;主要研究方向:制浆造纸节能减排技术与装备。

*通信联系人:张 辉,E-mail:zhnjfu@163.com。

TS734

A

1000- 6842(2017)02- 0033- 06