显微技术在纸张三维结构表征中的应用

李秋梅 张美云,2 宋顺喜 李 琳

(1.陕西科技大学轻工科学与工程学院,陕西西安,710021; 2.华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

显微技术在纸张三维结构表征中的应用

李秋梅1张美云1,2宋顺喜1李 琳1

(1.陕西科技大学轻工科学与工程学院,陕西西安,710021; 2.华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

纸张三维结构即各组分在空间结构中的分布,对纸张性能具有重要影响。表征纸张三维结构有助于全面了解纸张结构与性能的关系。随着显微技术不断发展,其在表征纸张结构上的应用越来越多,进而为揭示纸张结构与性能间关系提供了重要途径。对显微技术在纸张三维结构的应用进行了概述,重点介绍了光学显微镜、扫描电子显微镜、激光共聚焦显微镜及X射线微米CT技术在表征纸张三维结构上的应用,并比较了它们的优缺点。

纸张三维结构;纸张性能;显微技术

纸张是由纤维和其他物质(填料及助剂等添加物)组成的具有三维结构的多相多孔材料。它是信息传递的重要载体,极大地促进人们的交流。低成本高性能的纸张一直是造纸行业的不懈追求,尤其是近年来电子产品的冲击使得纸张市场低靡,如何进一步提高纸张性能成为造纸厂需要迫切解决的问题。

纸张性能在很大程度上受纸张三维结构的影响,表征纸张三维结构有助于全面认识纸张结构与性能间的关系。Goel A等[1]对3种液体包装纸的三维结构进行了表征,分析得出了每种纸样的比表面积和孔隙率,为预测液体渗透速度提供依据。在印刷方面,Myllys M等[2]通过表征并分析纸张三维结构得出轻涂纸原纸中控制碳粉渗透的主要影响因素是凸起的纤维。此外,研究纸张各组分的分布规律有助于造纸生产者探索生产工艺变化对纸张结构及性能的影响,从而建立工艺参数-结构-性能间的关系;而表征纸张各组分在三维空间的数量和分布等定量化信息是建立工艺参数-结构-性能关系的前提。

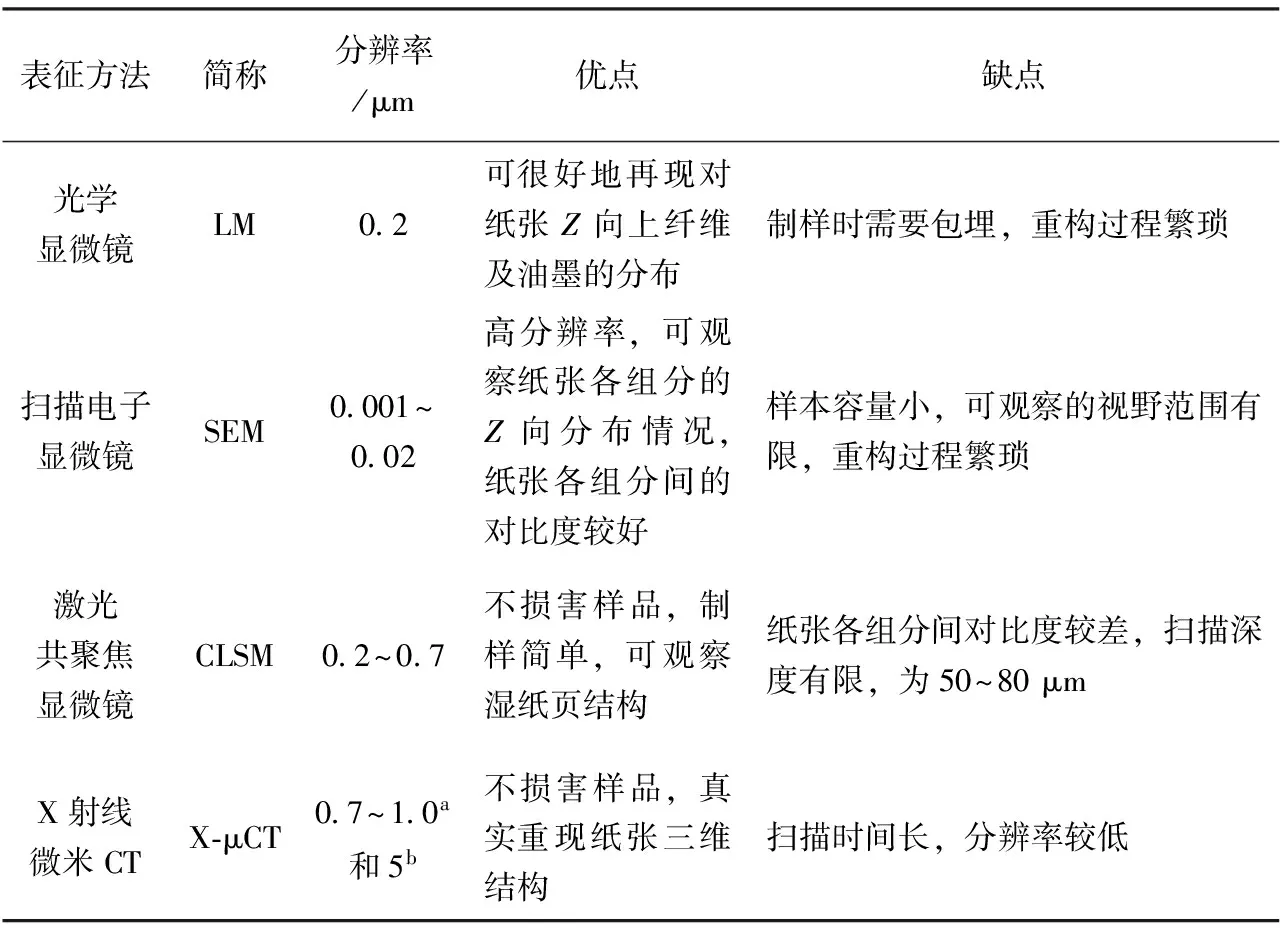

文章主要介绍了纸张三维结构的表征方法并比较了各种方法的优缺点(见表1)。目前,纸张三维结构表征方法包括有损检测技术和无损检测技术。有损检测技术是用切片机或胶带等方式对纸张横截面进行分层后,再用光学显微镜(LM)或扫描电子显微镜(SEM)采集图像。对所得图像进行软件处理,然后再进行纸张三维结构重构。无损检测技术主要包括激光共聚焦显微镜(CLSM)和X射线微米CT技术(X-μCT)。CLSM主要是利用激光束扫描来实现“光学切片”,可在不破坏纸样的前提下得到纸张三维结构图像[3],但其扫描深度一般在50~80 μm范围内[4]。X-μCT是利用X射线对样品进行扫描,结合自带软件完成样品三维结构重构。近几年,随着X-μCT空间分辨率的提高,其在纸张结构表征上的应用越来越多[1-2,5- 6]。

表1 不同表征方法的对比

注 a为高分辨率同步辐射微米CT技术的分辨率;b为低分辨率静态辐射微米CT技术的分辨率。

1 有损检测技术

1.1 光学显微镜

纤维是纸张最主要的组分,是支撑纸张结构的骨架。纤维的长度、壁腔比等对纸张强度、松厚度及光学性能有重要影响[7]。有研究表明,纤维压溃性对纸张的结构及性能影响显著,而纤维压溃性又受纤维细胞壁及打浆过程的影响[8]。因此,对纸张中纤维进行表征有助于了解抄纸过程中纤维形态的变化及其对纸张性能的影响。目前,对纸张中纤维形态表征的常用仪器是光学显微镜(LM),其分辨率为0.2 μm。

Hasuike等[9]对纸样Z向进行连续切片,然后采用相差干涉显微镜拍摄每张切片图像,并沿纸张纵向标记出每张图像上纤维的轮廓,手绘连接每根纤维的轮廓从而得到纤维的空间分布情况。但此方法工作量大,且切片在移动过程中可能会发生变形,从而影响实验的准确性。为了防止切片变形,Wiltsche等[10]发明了一种新型切片装置(见图1),将LM固定在可移动的底座上并安装在切片机的前方,这样就避免了切片的移动,解决了切片变形和图像不配准的问题。用此装置对纸张Z向进行切片并用LM进行拍摄,可得到一系列纸张截面光学切片图(见图2)。对这些图像进行重构可获得涂布纸的三维结构,对三维结构图像进行数字化分析,进而得到纤维横截面及涂层厚度的信息。此外,LM还可用于表征油墨的渗透情况。Yang等[11]采用LM表征了未涂布文化用纸中印刷油墨的渗透情况,结果如图3所示。并通过此种方法证明了油墨渗透主要受纸张内部施胶剂的影响,而填料及荧光增白剂对油墨渗透影响较小;同时,油墨用量对其渗透也有较大影响。

利用LM表征纸张中纤维的空间分布时需要对纸样Z向进行连续切片,拍摄图像,处理图像及图像重构,过程较为繁琐;但其在表征纸张中涂层和油墨的分布情况时较为方便。

图1 自动切片装置示意图

图2 涂布纸截面光学切片图

图3 纸张油墨渗透光学图

1.2 扫描电子显微镜

扫描电子显微镜(SEM)在造纸领域已有广泛应用,目前多用于表征纸张或纸张中纤维的形貌,如Zhang等[12]采用SEM表征了经表面改性后的PET纤维形貌。除了表征纸张表面形貌外,SEM也逐渐成为了表征纸张结构的一种重要方法,尤其是在观察纸张横截面方面的技术已非常成熟,它克服了LM在表征纸张结构时分辨率及各组分对比度不足的缺点。在背散射模式下,SEM图中纸张各组分对比度较高,有利于后期图像处理与分析。用SEM观察纸张横截面时也需要对纸样切片,为了减少切片对纸样结构的破坏,需要对纸张进行包埋处理。较常用的包埋剂是环氧树脂。包埋处理过程较为复杂,主要包括环氧树脂包埋、固化、修块、切片及树脂脱除[13]。

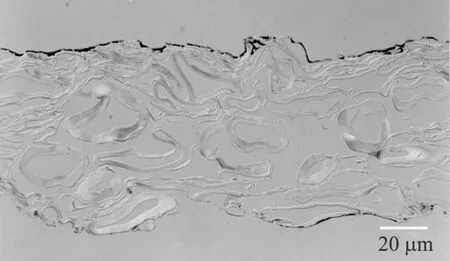

Holmstad[14]利用SEM观察纸张横截面,结果如图4所示。采用Image J软件对图像进行处理,通过图像过滤及阈值转换,最后可得到纤维相、填料相的二值化图像;并用滚圆运算法绘出二值化图像表面轮廓曲线,利用此曲线对纸张横截面进行分层,再根据各相所占的像素点计算出了每层的孔隙率及固相率。宋顺喜[15]运用SEM图像采集及Image J软件分析研究了填料Z向分布与纸张性能间的关系,发现当填料集中分布在中间层时,纸张的抗张指数最大,而松厚度和内结合强度最小。

图4 纸张横截面图像

利用纸张横截面连续切片技术及SEM图像法可实现纸张三维结构的重构。Aronsson等[16]对灰底白纸板的Z向进行连续切片,利用SEM采集图像并对图像进行处理后,成功构建出了灰底白纸板的三维结构,结果如图5所示。Chinga等[17-18]也采用类似的方法对低定量涂布纸(LWC)的三维结构进行重构,结果如图6所示,其中,图6中白色部分为碳酸钙,灰色部分为黏土,黑色部分为孔隙。

图5 灰底白纸板三维结构图

图6 LWC涂层三维结构图

LM和SEM在重构纸张三维结构时都需要用包埋剂(如环氧树脂)对纸张进行包埋,然后用切片机沿着纸张纵向对纸张Z向进行连续切片。对每张切片拍摄图像,运用图像处理软件对切片图像处理后完成纸张三维结构重构。该重构过程较为繁琐,工作量较大。

2 无损检测技术

2.1 激光共聚焦显微镜

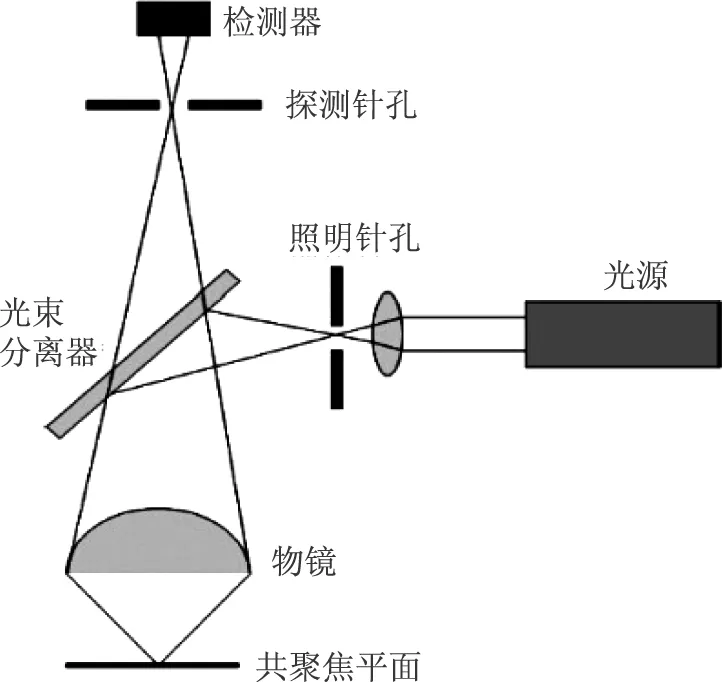

激光共聚焦显微镜(CLSM)的成像原理如图7所示[19]。CLSM在荧光显微镜成像基础上增加了激光扫描装置和共轭聚焦装置,运用计算机采集图像。其克服了传统荧光显微镜宽光束照明所导致的图像模糊的缺点。另外,CLSM可利用其虚拟的光学切片对物体进行断层扫描并得到一系列平面图像,结合图像分析软件将这些图像叠加就可完成物体的三维重构。CLSM具有不损害样品,制样简单,可观察湿纸样等优点。Ozaki等[20]用CLSM对低定量涂布纸进行了三维观察,描绘出了胶黏剂在涂层中的分布和位置,结果如图8所示。

图7 CLSM成像原理

图8 低定量涂布纸的重构图像

图9 新闻纸截面CLSM图

图10 纸张X-μCT图像

图11 纤维空间分布示意图

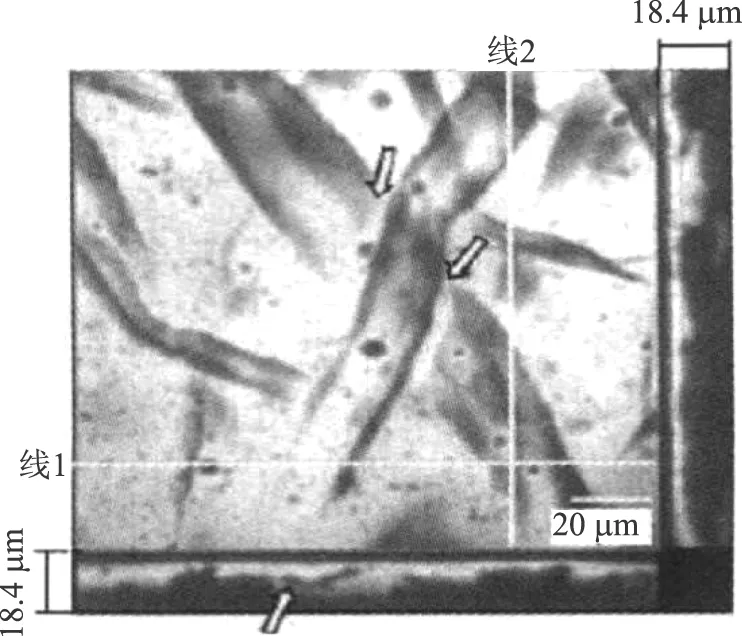

虽然CLSM可以用于表征纸张三维结构,但纤维和孔隙间的对比度会随扫描深度的增加而降低,通常,CLSM扫描深度范围在50~80 μm内[3]。因此,CLSM在表征纸张三维结构上仍有一定的局限性,其更适合用于表征纸张涂层、油墨及胶黏剂的分布情况[21-24]。Dickson等[22]利用CLSM量化表征了荧光油墨在新闻纸表面的分布情况,结果如图9所示,其中,白色部分为油墨。由图9可知,当纸张表面凹陷到一定深度时,油墨便无法传递到纸张表面。有研究者用磺基罗丹明101 酸氯和吖啶橙对纸张进行染色,然后用CLSM观察了纸张中胶黏剂PAE的分布情况[19];研究发现,PAE用量不同,其在纸张中的分布会发生变化。当PAE用量为0.5%时,它能均匀分布在纸张纤维的表面,而当PAE用量达到2%时,其分布出现不均的现象。此外,Nanko等[24]用CLSM观察湿纸幅干燥过程中的纤维形态变化,研究发现,在湿纸幅干燥过程中纤维会发生坍塌、纵向扭结及横向收缩等形态变化。

2.2 X射线微米CT技术

X射线微米CT技术(X-μCT)也被称为X射线断层扫描技术。根据分辨率,X-μCT可分为高分辨率同步辐射微米CT和低分辨率静态辐射微米CT,这两者分辨率分别为0.7~1 μm和5 μm。相较于LM和SEM,X-μCT 分辨率较低,但其可在不损坏纸样的情况下观察纸张内部结构。其成像系统主要包括X射线源、探测器、样品台及计算机处理系统。X-μCT对样品三维结构重构过程如下:以等角度对样品进行360°旋转,采集二维图像;运用Fouier滤波反投影法重建出样品的三维结构。旋转间隔角度越小,所得的二维图像越多,重建后的三维结构图像质量越高[25]。X-μCT成像模式主要包括吸收衬度成像和相位衬度成像。对于轻质元素来说,在相位衬度成像下的X射线穿透能力比在吸收衬度成像下高2~3数量级,成像效果更好[26]。纸张各组分元素的分子质量较低,多属于轻质元素,因此选用相位衬度成像效果更好。近几年,随着X-μCT分辨率的不断提高,越来越多的研究者用其来表征纸张的三维结构[1,4- 6,27-28]。 在用X-μCT扫描纸样时,应保证纸样的长度和宽度相近。

Sharma[28]利用高分辨率X-μCT(分辨率<1 μm)对纸张进行扫描,得到纸张三维结构图像,结果如图10所示。并通过纤维分割法提取了单根纤维的形态及空间分布,结果如图11所示。为了减少测试过程中纸样的变形,扫描之前需将纸样放在样品室内几小时以平衡水分与温度。

3 结束语

纸张结构对纸张性能影响显著,对纸张三维结构进行表征有助于人们更全面和更准确地了解纸张的微观结构。同时纸张微观结构诸如纤维的取向与分布、填料的分布等影响着纸张的性能,因此,对纸张三维结构表征还有利于建立纸张微观结构和宏观性能之间的关系。光学显微镜(LM)和扫描电子显微镜(SEM)均是基于纸张Z向连续切片技术及图像处理技术完成纸张的三维结构重构,切片制样及图像重构过程较为繁琐。激光共聚焦显微镜(CLSM)和X射线微米CT技术(X-μCT)在表征纸张三维结构方面具有不损害纸样、制样简单的优点,但是CLSM在对比度及扫描深度方面有一定的限制;而X-μCT突破了扫描深度的限制,可以更便捷高效地展现纸张三维结构。由于其自身的这些优势,X-μCT在纸张三维结构表征中的应用前景良好。

[1] Goel A, Tzanakakis M, Huang S Y, et al. Characterization of the three-dimensional structure of paper using X-ray microtomography[J]. TAPPI Journal, 2001, 84 (5): 72.

[2] Myllys M, Häkkänen H, Korppi-Tommola, et al. X-ray microtomography and laser ablation in the analysis of ink distribution in coated paper[J]. Journal of Applied Physics, 2015,117(14): 144902.

[3] 李建国, 张红杰, 李海龙, 等. CLSM 技术在纤维表面形态和纸张结构研究中的应用[J]. 中国造纸, 2014, 33(8): 66.

[4] Dickson A. Quantitative analysis of paper cross-sections[J]. Appita Journal, 2000, 53, 292.

[5] Vernhes P, Rolland du Roscoat S, Blayo A, et al. Synchrotron X-ray microtomography: A new tool to characterize the interaction between paper and toner[J]. Journal of Imaging Science and Technology, 2008, 52(1): 10502.

[6] Muhammad T, Brian D, Sergei G, et al. Three-dimensional fiber segment orientation distribution using X-ray microtomography[J]. Microscopy and Microanalysis, 2014, 20 (4): 1294.

[7] Page D H. The collapse behavior of pulp fibres[J]. TAPPI Journal, 1967, 50: 449.

[8] Kibblewhite R P. Effect of beating on fibre morphology and fibre surface structure[J]. Appita Journal, 1972, 26: 196.

[9] Hasuike M, Kawasaki T, Murakami K. Evaluation method of 3-D geometric structure of paper sheet[J]. Journal of Pulp and Paper Science, 1992, 18(3): 114.

[10] Wiltsche M, Donoser M, Kritzinger J. et al. Automated serial sectioning applied to 3D paper structure analysis[J]. Journal of Microscopy, 2011, 242(2): 197.

[11] Yang L, Fogden A, Pauler N, et al. A novel method for studying the ink penetration of a print[J]. Nordic Pulp and Paper Research Journal, 2005, 20: 423.

[12] Zhang S , Zhang M , Sun Z, et al. Surface modification and characterization of PET fibers[J]. Paper and Biomaterials, 2016, 1(2): 32.

[13] 洪义梅, 周宗耀, 赵 焕, 等. 环氧树脂包埋法和图像分析技术在纸页Z 向结构研究中的应用[J]. 天津造纸, 2011, (4): 21.

[14] Holmstad R. Methods for paper structure characterisation by means of image analysis[D]. Trondheim: Norwegian University of Science and Technology, 2004.

[15] 宋顺喜. 多孔硅酸钙填料的造纸特性及其加填纸结构与性能的研究[D]. 西安: 陕西科技大学, 2014.

[16] Aronsson M, Henningsson O, Sävborg Ö. Slice-based digital volume assembly of a small paper sample [J]. Nordic Pulp and Paper Research Journal, 2002, 17(1): 29.

[17] Chinga G, Helle T. Three-dimensional reconstruction of a coating layer structure[J]. Journal of Pulp and Paper Science, 2003, 29(4), 119.

[18] Chinga G, Johnsen P O, Diserud O. Controlled serial grinding for high-resolution 3-D reconstruction[J]. Journal of Microscopy, 2004, 21(4): 13.

[19] Ozaki Y. Application of confocal laser scanning microscopy (CLSM) for observing adhesives in paper [J]. Journal of Adhesion Science and Technology. 2011, 25(6/7): 723.

[20] Ozaki Y, Bousfield D W, Shaler S M. Three-dimensional observation of coated paper by confocal laser scanning microscope[J]. Tappi Journal, 2006, 5(2): 3.

[21] He J, Batchelor W J, Markowski R, et al. A new approach for quantitative analysis of paper structure at the fibre level[J]. Appita Journal, 2003,56(5): 366.

[22] Dickson A R. The quantitative microscopic analysis of paper cross-sections: sample preparation effects[J]. Appita Journal, 2000, 53(5): 362.

[23] Xu L, Parker I, Osborne C. Technique for determining the fibre distribution in the z-direction using confocal microscopy and Image analysis[J]. Appita Journal, 1997, 50: 325.

[24] Nanko H, Ohsawa J. Scanning laser microscopy of the drying process of wet webs[J]. Journal of Pulp and Paper Science, 1990,16(1): 6.

[25] 王绍钢, 王苏程, 张 磊. 高分辨透射X射线三维成像在材料科学中的应用[J]. 金属学报, 2013, 49(8): 897.

[26] Snigirev A, Snigireva I, Kohn V, et al. On the possibilities of X-ray phase contrast microimaging by coherent high-energy synchrotron radiation[J]. Review of Scientific Instrument, 1995, 66(12): 5486.

[27] Samuelsen E J, Helle T, Houen P J, et al. Three-dimensional imaging of paper by use of synchrotron on X-ray mlcrotomography [J]. Journal of Pulp and Paper Science, 2001, 27(2): 50.

[28] Sharma Yash. Automated fibre segmentation in micro CT images of paper[D]. Vancouver: The University of British Columbia, 2014.

(责任编辑:陈丽卿)

Application of Microscopy Techniques in the 3D Structure Characterization of Paper

LI Qiu-mei1,*ZHANG Mei-yun1,2SONG Shun-xi1LI Lin1

(1.CollegeofBioresourcesChemistryandMaterialsEngineering,ShaanxiUniversityofScience&Technology,Xi’an,ShaanxiProvince, 710021; 2.StateKeyLaboratoryofPulpandPaperEngineering,SouthChinaUniversityofTechnology,Guangzhou,GuangdongProvince, 510640) (*E-mail: zllmsust@163.com)

Paper structure, i.e. the spatial distribution of paper components, is decisive for paper properties. Characterization of 3D structure of paper is beneficial to fully understand the relationship between paper structure and properties. With the development of microscopy techniques, it has become one of the most important methods to investigate the paper structure, contributing to explore the relationship between paper structure and properties. A detailed description of several methods used to access 3D structure of paper was pretreated, including light microscopy, scanning electron microscopy, confocal laser scanning microscopy and high solution X-ray microtomography. The advantages and disadvantages of these methods were also compared.

paper 3D structure; paper properties; microscopy techniques

2016- 05-31

国家自然科学基金(31670593);制浆造纸工程国家重点实验室开放基金资助项目(201601);陕西科技大学研究生创新基金。

李秋梅,女,1993年生;在读硕士研究生;主要研究方向:高性能纸基功能材料。 E-mail:zllmsust@163.com

TS76

A

1000- 6842(2017)02- 0058- 05