大型液化气船建造监控点精度控制

王 彦, 薛鸿祥, 朱锦标

(1.上海交通大学 海洋工程国家重点实验室, 上海 200000; 2.江南造船(集团)有限责任公司, 上海 201913)

大型液化气船建造监控点精度控制

王 彦1, 薛鸿祥1, 朱锦标2

(1.上海交通大学 海洋工程国家重点实验室, 上海 200000; 2.江南造船(集团)有限责任公司, 上海 201913)

83 000m3大型液化气船(VeryLargeGasCarrier,VLGC)的液货舱与船体结构连接处建造监控点较其他船型多且复杂,精度控制要求高。为了提高监控点安装精度,提升施工及精度检测效率,通过对83 000m3VLGC建造监控点的设计和施工要点进行研究和总结,得到现行建造监控点的生产设计难点,并对设计方法和测量方法进行针对性优化,为该类型船舶的现场施工提供可靠的精度控制方法和参考数据。

建造监控点;大型液化气船;精度控制

1 建造监控点设计依据及规则要求

83 000 m3大型液化气船(Very Large Gas Carrier, VLGC),通过内置于货舱区内的TYPE-A独立棱形液货舱装载低温货物,每个液货舱结构平均重量约为1 300 t。通常,由液舱内的垂向支座、防横摇支座、纵向限位支座和止浮装置等限制其各向运动并传递载荷,因此,对支承座连接处的精度要求非常高[1]。本文以英国LR船级社规范为主要参考标准,以服务现场施工为目的,控制设计原始偏差,优化节点测量样板,细化节点详图。

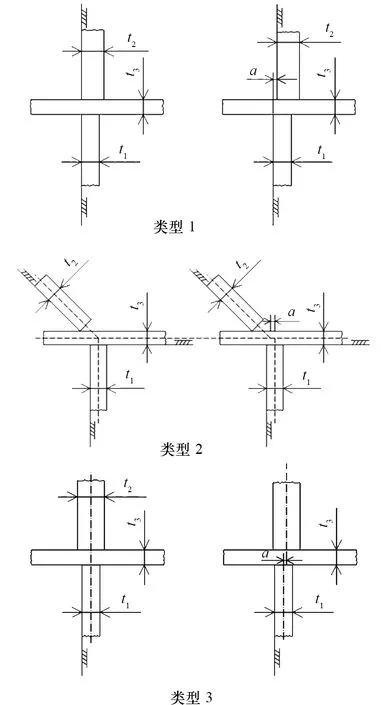

本文设计依据除满足英国LR船级社规范[2]外,还需满足《散装运输液化气体船舶构造与设备规则(IGC Code)》[3]的特殊要求,并符合英国LR船级社可接受的船厂船舶建造质量标准[4],如《中国造船质量标准》,CommonStructuralRulesforBulkCarrier等。根据上述规范,建造监控点典型类型有3种(见图1),监控点的允许偏差值a有以下规定:

类型1: (理论性对齐)a≤tmin/3,其中tmin=min(t1,t2),且a≤5mm。

类型2和类型3: (中心线对齐)a≤tmin/3,其中tmin=min(t1,t2,t3),且a≤5mm。

图1 建造监控点典型类型

2 VLGC船建造监控点及测量方法

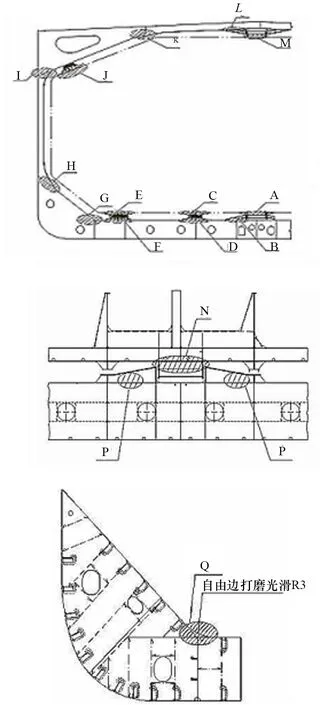

83 000m3VLGC船建造监控点数量庞大,尤其集中在液货舱顶部及底部支撑座部分。由于货舱水密舱壁没有采用槽型座墩,因此舱壁处建造监控点相对简单。建造监控点布置如图2所示,其中A~M节点为典型横剖面中的监控点,N、P节点为双层底内部防纵倾支撑座的监控点,Q节点为针对货舱区疲劳肘板而设置的监控点。

图2 建造监控点布置

图3 G节点装配

对于十字接头一般无法目测对位,通过直接测量结构构件中心线定位的方法也存在一定的困难,因此可采用理论线测量的方法来代替。在应用理论线测量方法的位置,最大中心线公差应被转化成理论线值。参考线(100MARK线),即距理论线100mm, 被标记到连续板架的正反两面,从而使接头错位最小。不同监控点的装配如图3和图4所示。 相应的结构参考线做法如下:

图4 H节点装配

(1) 以图4为例: 在底边舱肋板和底边舱斜顶板焊接完成后,将肋板的理论线反驳到斜顶板的上表面,图示▽处。在距▽100mm的地方绘制出参考线。

(2) 参考线应在分段建造阶段划好,并在线的两端敲上洋冲印。

对于所有的重要接头,错位值在建造的每个阶段均要核实并且记录。

3 现场施工方法及修补方案

现场典型施工方法:

(1) 划出构架装配线,然后反驳到构架反面,绘制反面构架装配线。

(2) 偏离构架装配线100mm,朝船艏画100标记线,并在划线两侧做洋冲点标记位置。

(3) 构架装配前结合组立图,用节点样板进行辅助定位,根据规范要求校核构架装配线是否正确。

(4) 定位确定后严格按照焊接工艺施焊,并控制焊接参数及焊接顺序,保证焊接变形在精度要求范围内。同时,由于液化气船大部分监控点处角焊缝要求做深熔焊形式,因此还需注意建造监控点的焊接坡口是否已经修割到位。

(5) 焊后检查,包括焊缝目视检查、样板测量检查,并填写建造监控点记录表。

(6) 报船检检验。

根据英国LR船级社规范,结构对位超差的修正方法如下:

(1) 允许范围:a≤tmin/3,且a≤5 mm,其中tmin=min(t1,t2,t3)。

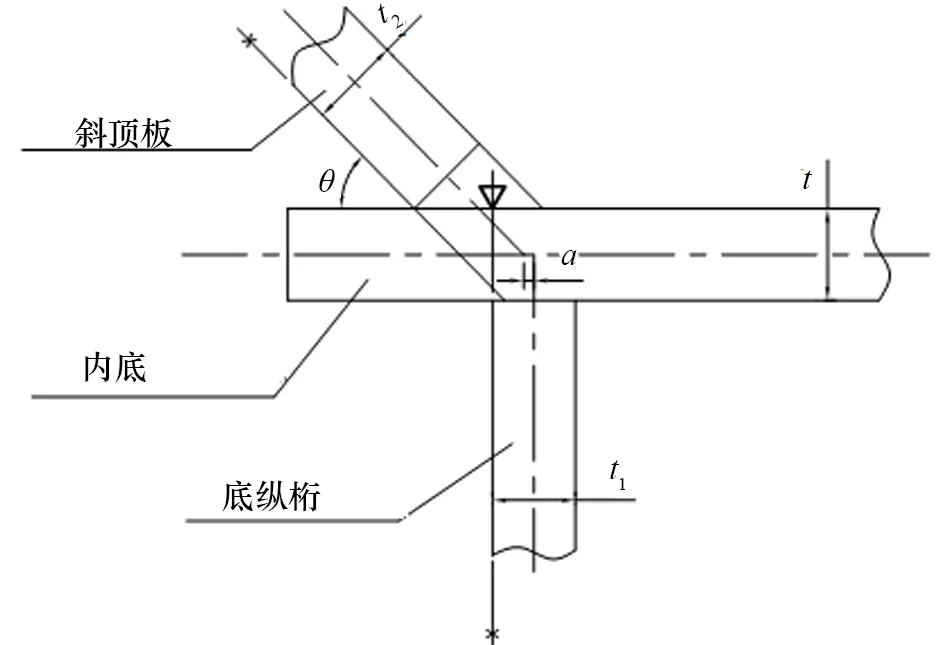

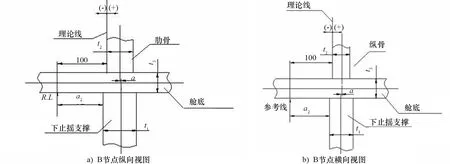

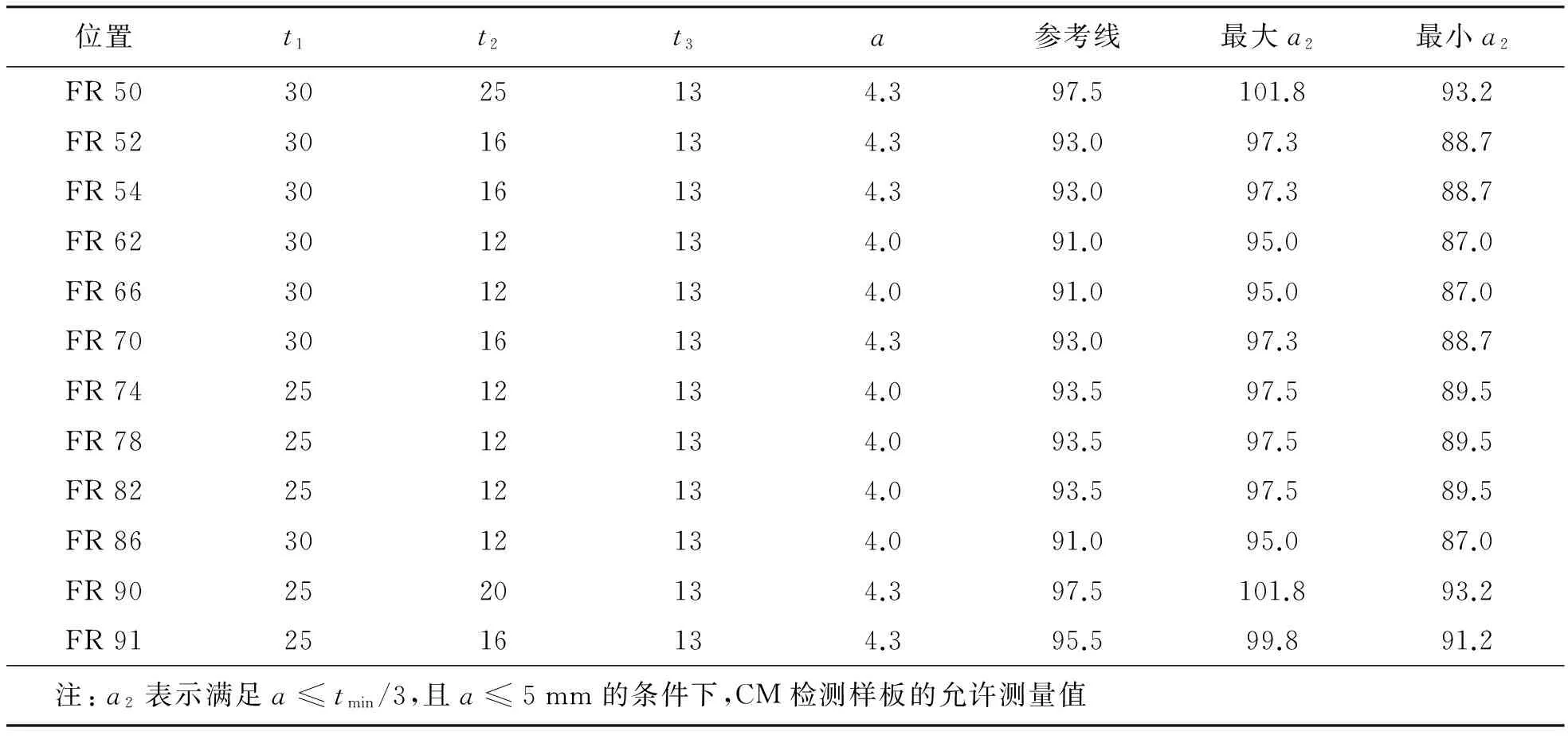

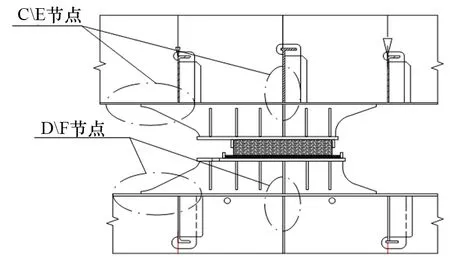

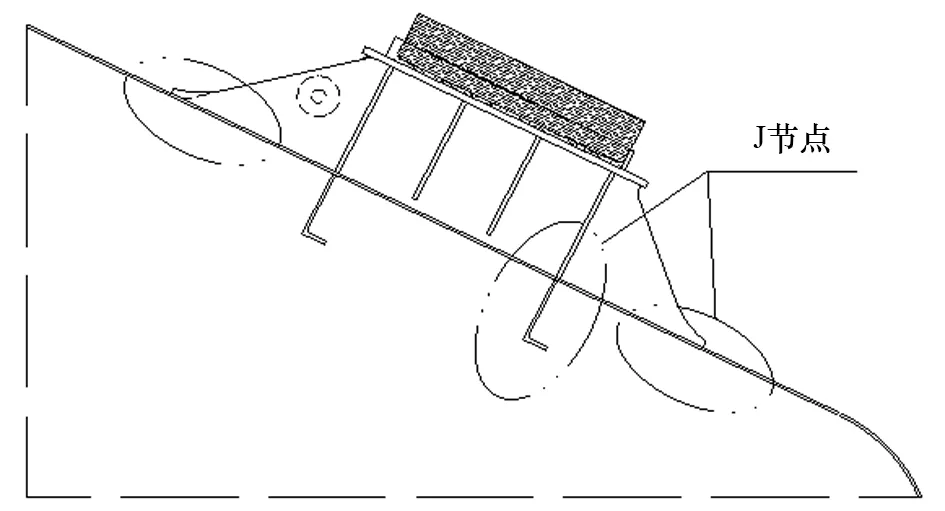

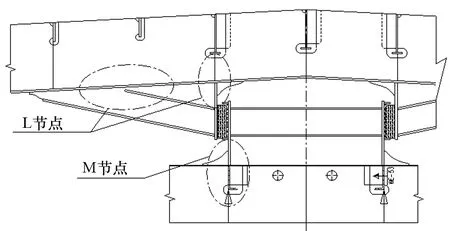

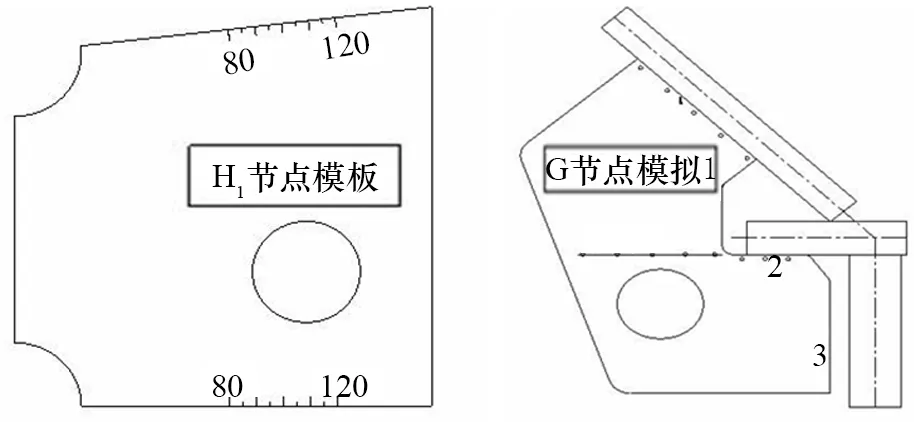

(2) 当tmin/3 (3) 当a>tmin/2时,开刀修整,且修整长度至少达到50a,其中a为结构错位值。 H节点测量数据分析如下: 在H节点FR50横剖面中,t1=12,t2=14,t3=16,则a≤tmin/3=4mm,所以当t1、t2中心线对齐时大肋骨腹板安装线与参考线的距离为:L=100-(t2-t1)/2=99mm,故公差范围为95~103mm。当测量值超过95~103mm范围内且≤(99±4)mm×1.5,即模板测量值为93~95mm或103~105mm范围内,增加15%的焊脚。当测量值>105mm或<93mm时,则需要开刀处理,开刀长度不小于错位量的50倍。 A、B节点为液货舱底部防横摇支撑座与主船体、液货舱连接处建造监控点。本文以B节点为例,B节点共需要测量2种数据。一组为下止摇支撑与肋骨之间的错位量测量,如图5所示的B节点纵向视图;另一组为下止摇支撑与纵骨之间的错位量测量。如图5所示的B节点横向视图。以4号液货舱为例,B节点测量偏差范围如表1和表2所示。表中,a=min(t1,t2,t3)/3,且a≤5mm。 图5 4号液货舱B节点错位量测量视图 表1 4号液货舱B节点横向错位量测量表 mm 表2 4号液货舱B节点纵向错位量测量表 mm C、D、E、F节点为液货舱底部垂向支撑座与主船体、液货舱连接处建造监控点,同样需要测量2种数据。一组为垂向支撑与肋骨之间的错位量测量;另一组为垂向支撑与纵骨之间的错位量测量。如图6所示,测量表与B节点类似。 G节点为下水舱斜顶板和内底板底部纵绗连接处建造监控点,旨在保证斜顶板、内底板、纵桁板中心线对齐。测量表格较为复杂,因为斜顶板和内底板的夹角θ并不是固定不变的,而是有46.5°,45°,45.9° 3个角度,需用3个不同角度的模板进行测量。 图6 C、D、E、F节点详图 H、I、K节点为货舱区横向/垂向大肋骨与斜顶板/斜底板及压载舱肋骨框连接处建造监控点。其中垂向大肋骨与斜顶板之间的H节点存在100.2°,84.6°,76.5°,96.75°,90°等5种夹角存在,故测量方法相对较为复杂,需要5种不同的模板测量。 J节点为液货舱止浮支撑座与液货舱斜顶板及横框架连接处建造监控点,如图7所示。在实际生产现场装配过程中曾经由于对此节点装配精度理解不够,导致了大量工时的浪费。此节点应严格按照建造监控点测量表格进行安装,必须保证错位量在表格误差允许范围内,而由于焊接过程中过度收缩导致的液舱整体尺寸与理论尺寸存在偏差,此节点装配时可不予考虑此偏差对支撑座划线定位产生的影响。 图7 J节点详图 L、M节点为液货舱顶部防横摇支撑座与液货舱顶板及横框架连接处建造监控点,如图8所示。此节点对精度要求非常高,除了需满足建造监控点处中心线对齐外,还要控制整体液罐变形量,以防止搭载阶段主甲板分段和液货舱分段伸出的支撑座搭载干涉。 图8 L、M节点详图 N、P节点为液货舱底部防横摇支撑座液货舱底板及横框架连接处建造监控点,如图9所示。此节点同样对精度要求非常高,除了需满足建造监控点处中心线对齐外,还要控制整体液罐变形量,以防止搭载阶段主甲板分段和液货舱底部伸出的支撑座搭载干涉。 图9 N、P节点详图 Q节点为双层底内底板和横向框架板及疲劳肘板连接处建造监控点。此节点需注意疲劳肘板的全焊头要求,并且焊后自由边需打磨出2mm的圆角,以提高疲劳寿命。 对现场施工人员来说,理论上的精准只是施工的基础,施工的简易度和舒适度才是提高生产效率的重要体现。因此,需依照每一个不同角度、不同位置的建造监控点,设计一批高精度、低重量的铝合金样板,用来对每一个建造监控点进行测量[5]。施工人员只需按照要求测量数据并记录在设计下发的测量表格上就可以完成对建造监控点的控制和记录工作,并提交船级社报验。各监控点的具体样板形式此处不做赘述,典型监控点样板如图10所示。 图10 建造监控点典型测量样板 8万m3级液化气船为高附加值船型,复杂多样的建造监控点保证其在运输途中对各种极限工况和低温环境的适应能力。本文对83 000m3VLGC的建造监控点的设计要点进行研究和总结,得到结论如下: (1) 检测要求标准化。由于不同船级社对建造监控点的达标要求基本一致,因此可在船厂形成统一的检测标准。 (2) 液化气船的支撑座区域板厚差异较大,相关板架夹角较多,需要综合考虑各区域错位量选取合理定位点。 (3)CM测量样板可以一板多用,减少卡板数量,降低生产成本,方便检测人员携带。 [1] 胡可一,李小灵. 中国首艘VLGC的设计和建造[J]. 中国造船,2014, 4:132-139. [2] Lloyd's Register of Shipping. Rules and regulations for the construction and classification of ships for the carriage of liquefied gases in bulk[S/OL].[2010-05-22]http://www.docin.com/p-406491863.html. [3] IMO.International code for the construction and equipment of ships carrying liquefied gases in bulk(IGC Code)[M].1993. [4] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.中国造船质量标准:GB/T 34000-2016[S].北京:中国标准出版社,2017. [5] 吴红,包冬进,马蒋永,等. 船舶关键节点处通用模板的应用[J]. 江苏船舶, 2014, 31(3):32-34. ConstructionMonitoringAccuracyControlinVLGC WANGYan1,XUEHongxiang1,ZHUJinbiao2 (1.StateKeyLaboratoryofOceanEngineering,ShanghaiJiaotongUniversity,Shanghai200000,China; 2.JiangnanShipbuildingGroupCo.,Ltd.,Shanghai201913,China) Construction monitoring in the joint between tank of 83 000 m3Very Large Gas Carrier(VLGC) and hull are complex and requires high accuracy control compared to that of other carriers. In order to improve the installation accuracy, the construction efficiency and precision of detection, the key points of the construction monitoring in VLGC from the design and construction points are studied and summarized, production design difficulty of construction monitoring is obtained, and design and measuring methods to provide better reliable accuracy of construction monitoring are optimized specifically. It provided reference data and accuracy control for design and construction of VLGC. construction monitoring; Very Large Gas Carrier(VLGC); accuracy control 王 彦(1986-),男,工程师,研究方向为船体建造工艺设计 1000-3878(2017)03-0048-06 U A4 监控点分解详述

5 建造监控点测量样板

6 结束语