取水隧洞小半径转弯段混凝土衬砌施工技术

赵文升,钦传涛

(中国水利水电第五工程局有限公司,成都,610065))

取水隧洞小半径转弯段混凝土衬砌施工技术

赵文升,钦传涛

(中国水利水电第五工程局有限公司,成都,610065))

小半径转弯段隧洞混凝土衬砌采用全圆针梁台车施工,在常规的隧洞混凝土衬砌施工技术基础上采取一系列措施进行各工序优化,提高了混凝土浇筑质量,降低了材料费用,具有一定借鉴作用。

转弯段 混凝土衬砌 施工技术 取水隧洞

1 工程概况

向家坝水电站南总干渠首部取水隧洞工程全长4.8km,隧洞混凝土衬砌为圆形断面,衬砌后直径6m。采用全圆针梁台车进行混凝土衬砌施工。桩号南取0+299.329m~南取0+329.428m、南取4+575.890m~南取4+594.216m为2个转弯段,转弯半径为35m,夹角为48.76°,转弯段长度为29.788m,混凝土衬砌厚度为30cm、40cm。转弯半径小、每仓浇筑长度短,对针梁台车的改装、模板的拼接、浇筑方式、针梁台车抗浮措施等几方面进行施工技术优化,保证转弯段混凝土衬砌质量满足设计要求。

2 仓位规划

转弯段半径小,在原3+9m长针梁台车基础上拆除9m段部分,采用3m段针梁台车进行转弯段浇筑。转弯段混凝土浇筑分仓规划如图1、图2。

图1 南取0+279.326~南取0+333.326仓位布置

图2 南取4+572~南取4+608仓位布置

3 针梁台车改装

为了保证转弯段混凝土的振捣质量,在针梁台车模板上新增振捣窗口,将附着式振捣器位置移至3m段台车上下游位置,保证每坯层有3个振点,左右侧每坯层共计6个,以满足下料及振捣施工所需,保证混凝土的振捣质量。在衬砌混凝土工程施工前,转弯段右侧弧线长于左侧,在模板拼装时,在右侧末端台车模板边缘上增长搭接了10cm搭接板,保证了外弧线搭接平顺。针梁台车改装见图3。

图3 改装后窗口及振捣器布置

4 施工工艺优化

4.1 针梁台车安装

4.1.1 抗浮装置安装

衬砌混凝土浇筑过程中,为了保证浇筑完成后结构体型,在浇筑前对模板进行测量放样、定位,对台车模板测量校正、堵头模板封堵后,须将台车自身配备的抗浮装置进行加固,台车两端顶部抗浮装置(机械式螺旋千斤顶)采用垫放木板或橡胶轮胎,调节丝杠进行加固直至丝杠无法调整后,人工对垫放的木板或橡胶轮胎采用锤子进行敲打,保证抗浮装置加固牢靠,防止混凝土浇筑时台车上浮,影响混凝土体型。抗浮装置如图4。

图4 针梁台车抗浮装置

4.1.2 台车防位移措施

衬砌混凝土浇筑过程中,影响针梁台车出现位移的主要因素为:混凝土的下料顺序、入仓强度、分层厚度、稳仓时间等,为了保证衬砌混凝土浇筑完成后结构体型满足设计要求,应严格控制影响针梁台车位移的主要因素。

(1)下料顺序。3m转弯段衬砌混凝土浇筑时下料顺序为:底板→左右侧边墙(对称下料)→顶拱→冲天孔。

(2)分层厚度。转弯段薄壁混凝土浇筑时,每坯层下料厚度控制在30cm左右,南总干渠衬砌混凝土厚度为40cm,隧洞半径为3m。

(3)入仓强度。选取转弯段桩号南取0+279.326~南取0+318.326混凝土施工强度进行分析,单仓浇筑时间用时最多为9.5h,最少为6.5h,平均用时7h;单仓混凝土入仓强度最低为6.0m3/h,最高为9.2m3/h,平均混凝土入仓强度为8.05m3/h。浇筑时间合理,浇筑质量达到设计要求。该段浇筑强度统计表见表1。

表1 南取0+279.326~南取0+318.326

混凝土施工强度统计

(4)稳仓时间。转弯段混凝土浇筑过程中,混凝土稳仓时段共计2次,主要是在底板及顶拱腰线位置混凝土浇筑、振捣完成后,稳仓时间为40min。

4.1.3 浇筑过程中位移检测

为了保证衬砌混凝土浇筑完成后结构体型满足设计要求,在混凝土浇筑过程中须对台车位移情况进行时刻观测,检测方法是在针梁台车底模板处焊接钢筋延伸至仓外,在延伸钢筋末端垂直位置下方安置一个检测点,检测点处安置钢筋头,敲击钢筋头并埋入底板混凝土深5cm,然后采用铅锤与铅垂线相连绑扎至台车底模板延伸出来的钢筋末端处,若在浇筑过程中台车位移,铅锤与参照点也相应的出现位移,根据位移情况(上浮:△h=h1-h2、左右偏离:+L~-L),及时调整下料速度、查看左右侧浇筑高差保证左右侧浇筑高度一致等原因,防止台车位移影响衬砌混凝土结构体型。位移检测方法见图5。

图5 针梁台车位移检测方法示意

4.2 温控检测

为了保证衬砌混凝土施工质量,需对混凝土进行温度检测,检测项目主要包括:出机口及混凝土浇筑过程中两大部分。

4.2.1 出机口温度检测

混凝土温度检测在拌制完成后,试验检测人员对混凝土出机口温度进行检测,试验监理现场旁站对混凝土机口温度检测进行监督,保证混凝土出机口温度满足试验要求。出机口混凝土温控检测见图6。

图6 出机口混凝土温度变化曲线

4.2.2 预埋温度检测仪器

混凝土温度检测仪器埋设于混凝土两层钢筋骨架之间,为了便于混凝土在浇筑过程中更好的监测温度变化情况,温度监测仪器共计3支,分别安装在基岩中(深1m)、基岩面以及混凝土中。混凝土中安装的温度计从观测数据上可知,在混凝土浇筑当天温度最低,浇筑完成后第二天混凝土温度达到最大值,浇筑完成后一周时间混凝土中温度趋于稳定在27℃~28℃,选取的温度检测数据见图7。

图7 浇筑完成后混凝土温度变化曲线

4.3 优化混凝土入仓方式

混凝土采用10m3混凝土罐车运输,HBT60型输送泵安置在洞内,输送泵管从台车顶部平台进入,架设至针梁台车操作平台上的分料斗内,经溜槽进行下料入仓,运输混凝土的罐车在支洞外调头后倒车至卸料位置。

入仓下料采用纵向由低向高,二级分料斗连接串通自下而上对称分层浇筑;顶拱利用顶部模板浇筑窗依次后退浇筑,混凝土下料顺序由低到高一次进行浇筑,顶拱混凝土以“冲天孔”方式入仓。针梁台车分级下料斗布置见图8-1、图8-2。

图8-1 针梁台车顶部一级分料斗布置

图8-2 针梁台车腰线二级分料斗布置

4.4 优化振捣参数

混凝土每浇筑一层及时进行振捣,底部及侧墙主要采用插入式振捣棒振捣,顶拱部位采用附着式振捣器振捣,振捣间距为50cm,左右侧腰线部位混凝土下料每胚层设3个振点,左、右侧共计6个振点,振捣时间暂定为10s~25s,快插慢拔,振捣时以混凝土不再下沉,不出现气泡,并开始泛浆为止。

经过多次对现场不同部位振捣器材振捣时间的调整,最终确定出振捣时不同部位的最优参数(见表2)。

表2 混凝土设计与最优参数对比表

部位振捣设备振捣时间(s)设计最优底板单点振捣时间ϕ50振捣棒10~2510~15左、右侧腰线ϕ50振捣棒10~258~10附着式振捣器10~258~10顶拱附着式振捣器10~2510~12

4.5 优化预埋件布设

4.5.1 灌浆套管

便于后期衬砌混凝土灌浆作业,混凝土浇筑时,需在混凝土中埋设灌浆孔的套管。灌浆孔的套管采用φ60薄壁钢管,待钢筋绑扎完毕后,按规定位置安装焊接固定,套管一端和模板贴紧,套管用泡沫板封口。安装后及浇筑过程中,应防止碰撞变形。

4.5.2 橡胶止水带

为避免浇筑过程中橡胶止水带移动,采用自制“L”形弯钩钢筋卡扣,在堵头模板封堵前将橡胶止水带固定,固定方式见图9。

图9 橡胶止水带安装平面示意

4.6 优化施工配合比

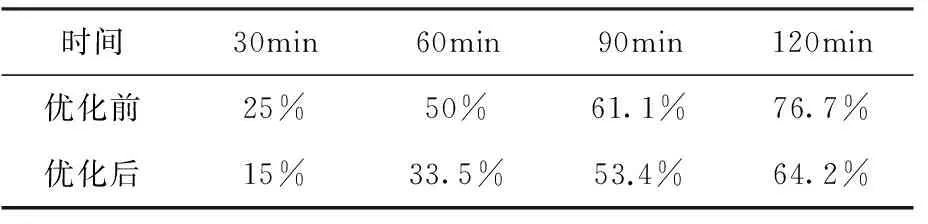

配合比优化后,混凝土的和易性有所提高、坍损率明显减小(见表3)、初终凝时间明显缩短(见表4),更能满足现场生产需求,促使衬砌混凝土浇筑顺畅,保证了衬砌工程的质量和进度。

表3 优化前后坍落度损失率

时间30min60min90min120min优化前25%50%61.1%76.7%优化后15%33.5%53.4%64.2%

表4 优化前后衬砌混凝土初、终凝时间

时 间初凝时间终凝时间优化前(2015.05.22)1988min/33.13h2179min/36.32h优化后(2015.10.17)1332min/22.2h1538min/25.63h

衬砌混凝土脱模时间在混凝土初凝后进行,初凝时间详见表4,配合比优化后脱模时间较优化前有所提前,提高了单仓混凝土循环时间,加快了施工进度,节约了材料投入费用及管理成本。

4.7 优化模板脱模剂

针梁台车就位前,需对模板内侧进行涂刷脱模剂,根据以往隧洞混凝土衬砌模板脱模剂使用类型,针对南总干渠隧洞衬砌混凝土模板脱模剂选取了水基型清水混凝土脱模剂。

水基型清水混凝土脱模剂的使用提高了台车模板的周转率,混凝土外观质量也有所改善,同时避免了传统油基脱模剂对钢筋的污染及洞内环境的污染。

4.8 优化混凝土养护方式

衬砌混凝土拆模后,需对其进行养护,传统的养护方式为洒水养护,洞内衬砌混凝土采用养护剂进行养护,喷涂养护剂与洒水养护对比存在以下优势:

(1)施工操作简便、现场清洁、交叉作业干扰小;

(2)有效降低混凝土养护成本和劳动强度,节约费用50%以上;

(3)养护后的衬砌混凝土表面色泽加深、观感良好;

(4)便于检查与控制养护质量,采用养护剂进行养护保湿性能强;

(5)节约了工程用水,避免了因洒水养护导致积水流至待浇筑的混凝土仓位中。

5 结语

本文结合向家坝水电站南总干渠取水隧洞工程施工实例,通过对小半径转弯段混凝土施工满足设计要求所采取的一系列措施的阐述,对类似取水隧洞工程混凝土衬砌施工具有一定的借鉴作用。

赵文升(1982.04-),男,甘肃白银人,中国水利水电第五工程局有限公司向家坝水电站南总干渠取水隧洞工程项目部副总工程师,本科(工学学士),工程师,从事水利水电工程技术与管理;

钦传涛(1990.03-),男,湖北随州人,中国水利水电第五工程局有限公司向家坝水电站南总干渠取水隧洞工程项目部工程质量部主任,本科,助理工程师,从事水利水电工程技术与管理。

■

TV671∶TV544.91

B

2095-1809(2017)02-0100-04