基于混合韦伯分布的碳纤维针刺毡结构表征

宋磊磊, 赵玉芬, 李嘉禄, 陈 利, 耿 伟

(天津工业大学 先进纺织复合材料教育部重点实验室, 天津 300387)

基于混合韦伯分布的碳纤维针刺毡结构表征

宋磊磊, 赵玉芬, 李嘉禄, 陈 利, 耿 伟

(天津工业大学 先进纺织复合材料教育部重点实验室, 天津 300387)

为研究碳纤维针刺毡的结构并对其参数化表征,基于混合韦伯(Weibull)分布分析了3种碳纤维针刺毡的结构参数。对碳纤维针刺毡的纤维长度分布进行了拟合,并分析了造成纤维长度分布规律不同的原因。采用纯弯梁模型模拟碳纤维在针刺毡中的弯曲状态,并对弯曲参数进行了统计分析。结果表明,采用混合Weibull分布模型分析碳纤维针刺毡的内部结构,可真实反映参数指标的分布规律。无论是纤维长度还是纤维的弯曲参数,拟合曲线都有较高的拟合度。此外,采用纯弯梁模型模拟弯曲的碳纤维,不仅可模拟纤维在针刺毡中的弯曲形貌,还可将测量结果用于碳纤维针刺毡的参数化建模。

碳纤维; 针刺毡; 混合韦伯分布; 结构表征; 长度分布

20世纪80年代末期,法国的欧洲动力装置公司首次将传统纺织中的针刺技术引用到碳纤维预制体的成型过程,实现了碳纤维三维针刺预制体的自动化成型,拓宽了碳纤维增强复合材料的应用领域[1-2]。作为三维针刺预制体的主要原材料,碳纤维针刺毡不仅可提高复合材料的层间断裂韧性[3],还可提高其层间剪切强度[4]。在制作碳纤维针刺毡时,首先将碳纤维切短至一定长度,再经过成网和预针刺等工序后,最终成为针刺毡。梳理过程和针刺作用使碳纤维不可避免地受到一定损伤,因此,碳纤维的长度分布必然会发生变化。此外,针刺毡中碳纤维的长径比较大,从而使其在针刺毡中具有不同的形貌。

对针刺织物的研究由来已久,早在1971年,英国的赫尔就对针刺织物的内部结构做了详细介绍[5]。但是,由高性能纤维(如玻璃纤维、碳纤维等)制作而成的针刺毡,其内部结构与传统的针刺毡有明显不同。高性能纤维高强高模的特点使其不会像棉纤维一样几乎可任意弯曲。很多学者对三维针刺预制体及其复合材料从结构、力学性能等角度进行分析[6-8]。在对力学性能模拟时,往往将针刺毡看成面内各向同性的均质材料[9-11],但对其结构的研究并不深入。目前,关于碳纤维针刺毡的结构,有学者仅仅讨论了其厚度和面密度[12-13]。虽然纤维的长度和形貌是建立碳纤维针刺毡参数化模型时的必要输入参数,但是对于针刺毡内部的纤维长度分布及形貌还未见报道。

在纺织领域里,为全面度量纤维长度分布状况,大都采用纤维长度分布的密度函数来表示[14-15]。匡雪琴等[16-18]采用混合Weibull分布模型对棉纤维的长度分布进行拟合,并将模型计算所得指标与实测指标进行了对比,得到较好的结果,为纤维长度分布的参数表征提供了理论参考,同时也拓宽了Weibull分布的应用领域。因此,本文采用混合Weibull分布对碳纤维针刺毡的纤维长度和弯曲形貌进行了分析。此外,本文采用了纯弯梁模型来模拟弯曲纤维在针刺毡中的形貌。通过这些实验和研究,不仅得到了纤维的长度分布规律和弯曲形貌,也对碳纤维针刺毡的结构有了更深入的了解。

1 实验材料和方法

1.1 材 料

实验所采用的碳纤维针刺毡由天津工业大学复合材料研究所提供。制备时,首先将碳纤维切成60、65和75 mm,然后将3种不同长度的碳纤维分别经过梳理和预针刺制作成3种针刺毡,按切断长度编号为F60、F65、F75,具体参数见表1所示。

表1 碳纤维针刺毡参数

1.2 图像获取

本研究将会对针刺毡中碳纤维的弯曲形貌进行统计分析,因此需要大量的显微镜照片。实验采用扫描电子显微镜(HITACHI TM1000)观察针刺毡和碳纤维的表面形貌,采用光学显微镜(ZEISS Stemi 2000-C)观察针刺毡的内部结构。

1.3 混合Weibull分布

有限混合分布模型是对广泛的随机现象进行统计建模的一种数学方法,实践证明该模型具有良好的适应性。若1个总体由k个相互独立的子总体混合而成,而每个子总体都有独立的概率密度函数(PDF: probability density function),则混合总体的PDF可表示[17]为:

(1)

如果每个子总体服从二参数Weibull分布,那么每个子总体的PDF可表示为:

(2)

式中:γi为第i个子总体的形状参数;ηi为第i个子总体的尺度参数。则式(1)就是由k个二参数Weibull 分布构成的混合Weibull 分布。k也可称为组分数,当k=2 时,即该混合分布由2个二参数Weibull 分布构成。此时式(1)可以写成:

(3)

1.4 纯弯梁模型

当杆件受一对方向相反且作用面位于杆的纵向对称平面内的力偶作用时,杆件将发生弯曲变形,受弯杆件常简称为梁。当梁横截面上剪力等于零,而弯矩为常量,于是就只有正应力而无切应力,这种状况称为纯弯曲。此时这对力偶大小相等,方向相反,见图1所示,其中M和M′为一对力偶。

在碳纤维针刺毡中,弯曲碳纤维的受力非常复杂,包括纤维自身的重力、纤维之间的摩擦和碰撞等。纤维在成网过程中产生弯曲,而针刺毡中复杂的应力环境使这种弯曲得以保持。由于碳纤维在断裂前的变形往往被看作是弹性变形,而梁发生纯弯曲变形也是在弹性范围内的载荷作用下,因此,本文提出采用纯弯梁模型来表示针刺毡中的弯曲碳纤维。假设图1中的CD段代表整根碳纤维,且M=-M′,那么此时AB段处于纯弯曲状态,且AB段的曲率半径为常数,即AB段为圆弧。

图1 采用纯弯梁模型表示弯曲碳纤维Fig.1 Curved carbon fiber treated as beam under pure bending. (a) Model of beam under pure bending; (b) Carbon fiber under pure bending

2 结果与讨论

2.1 纤维长度分布

本文对每种针刺毡随机抽取2 000根碳纤维并测量长度。测量时直接在未经裁剪的针刺毡上取样,且所取的纤维在取样过程中不允许发生断裂,这样能够保证纤维长度不会衰减。实验完成后,采用两组分二参数混合Weibull分布对实验数据进行拟合。在Weibull ++ 中利用极大似然法对PDF中的参数分别进行估算,实测直方图及拟合结果见图2。

图2 针刺毡中碳纤维的长度分布Fig.2 Length distributions of carbon fibers in needled felts

从图中可看出,采用混合Weibull分布模拟碳纤维针刺毡中纤维的长度分布规律,曲线的拟合度较高。为进一步验证混合Weibull分布的拟合效果,本文基于Weibull分布函数和测量结果,分别计算了纤维长度的平均值(l)、变异系数(C)、上四分位数(U)和小于25 mm的纤维所占的比例(P25),每个参数的详细计算公式见文献[18],结果见表2所示。从表中同样可看出,基于Weibull分布的计算结果与测量结果误差很小,再次证明了PDF曲线具有较高的拟合度。

从图2中也可看出,F75针刺毡中长纤维的含量最高,F60针刺毡中长纤维的含量最低。为进一步研究碳纤维长度在成网前后的变化,我们定义纤维的长度保持率为:

(4)

表2 长度分布指标对比

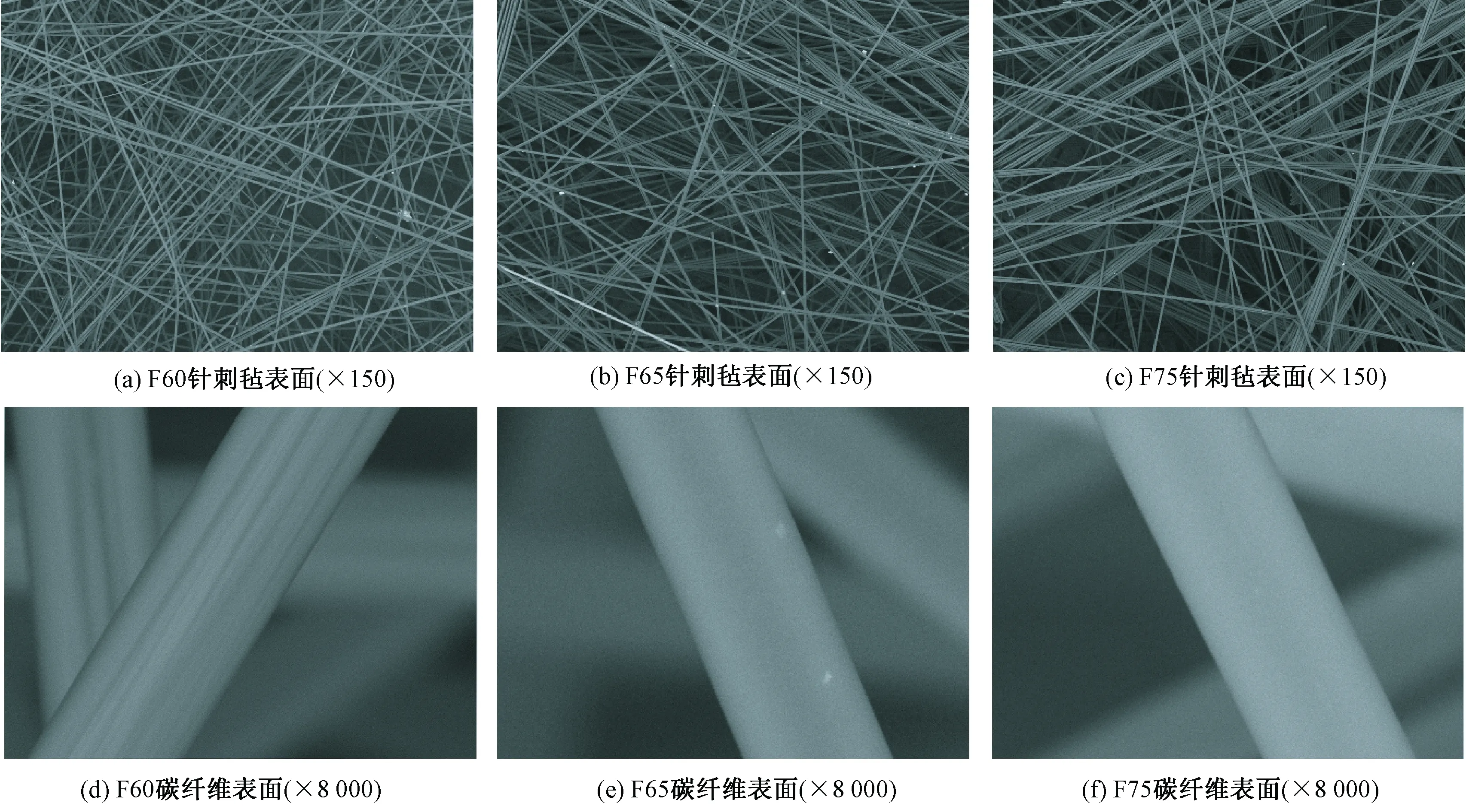

式中:μ为定义的针刺毡中碳纤维的长度保持率,l为针刺毡中碳纤维的平均长度,这里取实验测量值;L为碳纤维的初始长度。3种碳纤维针刺毡的纤维长度保持率分别为58.95%、62.83%和63.95%,这与图2中所体现的结果是一致的。而F65针刺毡纤维长度保持率大于F60的针刺毡,又略低于F75针刺毡。这个结果说明,纤维的初始长度对纤维长度保持率的影响很有限。也就是说,纤维初始长度在60~75 mm之间,初始长度对纤维损伤的影响并不明显。为进一步研究造成这种差异的原因,获取了针刺毡表面及碳纤维表面的扫描电镜照片,如图3所示。

图3 碳纤维针刺毡的扫描电镜照片Fig.3 SEM images of carbon fiber needled felts. (a) Suface of F60(×150); (b) Suface of F65(×150); (c) Suface of F75(×150); (d) Suface of carbon fiber in F60(×8 000); (e) Suface of carbon fiber in F65(×8 000); (f) Suface of carbon fiber in F75(×8 000)

从图3中可看出,F60针刺毡中碳纤维的离散程度最高,纤维之间相互独立,随机分布在针刺毡中。同时,单根纤维的表面有较多的沟槽。F75针刺毡中碳纤维的集束非常明显,纤维往往几根合并在一起,仅有少量纤维独立随机分布。单根纤维表面也最光滑,看不到沟壑。而F65针刺毡中碳纤维的状态介于二者之间,既能看到大量的集束纤维,也能看到大量的独立随机分布的纤维。此外,F65中的碳纤维表面同样很光滑。本研究认为,针刺毡中碳纤维的集束越多,说明浆料对纤维束的保护作用越明显,碳纤维的损伤越少,纤维的长度保持率越高[19]。光滑的纤维表面进一步减少了碳纤维的损伤。所以,成网过程对F60针刺毡中碳纤维的影响最大,纤维长度保持率最低,F75针刺毡则相反,纤维长度保持率最高。

此外,3种针刺毡中最长的碳纤维均与成网前的长度一致,意味着这根纤维在加工过程中几乎没有受到损伤,或者是受到的损伤不足以使其发生断裂。需要说明的是,在测量时选取的纤维并没有经过裁剪或人为折断,因此这个长度分布规律仅代表未经裁剪的碳纤维针刺毡。当针刺毡经过裁剪以后,尤其是裁剪后的尺寸较小时,大量的纤维被剪断,这必然会影响样品的长度分布规律。

2.2 纤维弯曲参数表征

由于碳纤维的模量比较高,所以在较高倍数的SEM照片里,几乎看不到纤维的弯曲(如图3所示),因此,通过处理放大倍数在6.5~50倍之间的光学显微镜照片,对3种针刺毡中碳纤维的弯曲形貌进行了研究,结果如图4所示。基于纯弯梁的假设,对每种针刺毡提取了2 000根纤维的圆弧半径r。根据纤维在针刺毡中的实际状态,纤维的弯曲形貌可通过如图4所示的3种形式呈现。图4(a)中的碳纤维包含了一个圆弧段和2个直线段,这与前面纯弯梁的假设完全一致,图4(b)包含了1个圆弧段和1个直线段,而图4(c)仅是1个圆弧。按照梁的弯曲理论,图4(b)、4(c)中的纤维并不完全具备纯弯曲要求。由于图片尺寸的原因,图片不可能将每一根纤维从头至尾完全包括,但是可假设丢失的部分与图中的部分结合后仍处于纯弯梁状态。因此,实验中对具有图4中3种形貌的弯曲纤维进行了测量与统计。实验完成后,同样采用两组分二参数混合Weibull分布对实验数据进行拟合,在Weibull++中利用极大似然法对PDF中的参数分别进行估算。实测直方图及拟合结果如图5所示。为验证拟合曲线,同样计算了半径的平均值(r)、变异系数、上四分位数和半径小于5 mm的纤维所占的比例(P5),对拟合曲线的验证结果如表3所示。

图4 弯曲纤维的测量Fig.4 Measurements of curved fibers. (a) One arc part and two straight parts; (b) One arc part and one straight part; (c) One arc part

图5 针刺毡中碳纤维的弯曲半径分布Fig.5 Bending radius distributions of carbon fibers in needled felts

样品指标r/mmC/%U/mmP5/%F60计算值842601112093391测量值841604111913323F65计算值785565710963400测量值785567010783332F75计算值874556911892531测量值872562212052804

从图5和表3均可看出,曲线的拟合效果较好。在测量过程中,由于是人为测量,如果纤维的圆弧半径大于20 mm,则很难判断纤维是否弯曲。所以F60、F65和F75针刺毡半径数据中分别有2.50%、3.20%和0.85%的数据大于20 mm。从图中还可看出,3种针刺毡的半径分布没有受到纤维初始长度的影响。这可能是因为实验中仅对照片中的弯曲纤维进行统计,在60~75 mm的长度范围内,纤维的弯曲半径波动范围比较小。

针刺毡中的碳纤维可在除纤维的两端以外的任何地方发生弯曲,且可能发生多次弯曲。如果假设每根纤维仅弯曲1次,且圆弧的两端部分均为直线,那么我们可用较少的参数来表征弯曲状态下的碳纤维。圆弧段的长度由圆弧半径r和圆心角α决定,而圆弧两端直线段的长度l1和l2则是随机的,纤维的总长度l可表示为

(5)

因此,针刺毡中的弯曲碳纤维就可以由1组参数(l,l1,l2,r,α)来表示。由于l1,l2,α可在合理的范围内随机取值,所以参数可进一步简化为(l,r)。由于纤维长度和圆弧半径可通过测量直接得到,所以这组参数对碳纤维针刺毡的参数化建模非常重要。

3 结 论

1)本文采用随机取样法对3种碳纤维针刺毡中的纤维长度做了统计分析,并基于混合Weibull分布模型进行了拟合,验证结果表明曲线具有较高的拟合度。不同初始长度的针刺毡具有不同的纤维长度分布规律,这是由于成网工艺对纤维的损伤程度不同。

2)本文提出了一种纯弯梁模型来模拟碳纤维在针刺毡中的弯曲状态,该模型可用较少的参数表征弯曲状态下的碳纤维。通过分析,不仅获得了弯曲碳纤维在针刺毡中的圆弧半径分布规律,同时对数据基于混合Weibull分布模型进行了拟合。

通过以上研究,不仅可获得碳纤维针刺毡中纤维的参数化模型,还可将纤维长度分布、圆弧半径等测量结果用于碳纤维针刺毡的参数化建模,从而能帮助我们进一步了解碳纤维针刺毡的内部结构。

FZXB

[ 1] 嵇阿琳, 崔红, 李贺军, 等. 两种针刺纤维性能与成型性分析[J]. 固体火箭技术, 2010, 33(2): 222-228. JI Alin, CUI Hong, LI Hejun, et al. Investigation on property and figuration for two kinds of needling fiber[J]. Journal of Solid Rocket Technology, 2010, 33(2): 222-228.

[ 2] CHEN Xiaoming, CHEN Li, ZHANG Chunyan, et al. Three-dimensional needle-punching for composites: A review[J]. Composites Part A, 2016, 85: 12-30.

[ 3] LEE Seung-hwan, NOGUCHI Hiroshi, KIM Young-bae. Effect of interleaved nonwoven carbon tissue on interlaminar fracture toughness of laminated composites: part I:mode II[J]. Journal of Composite Materials, 2002, 36(18): 2153-2168.

[ 4] XU Huajie, ZHANG Litong, CHENG Laifei. Effects of yarn size and Z-yarn density on the interlaminar shear properties of two Z-reinforced 3D C/SiC composites[J]. Materials and Design, 2014, 64(9): 434-440.

[ 5] HEARLE J W S, PURDY A T. The structure of needle punched fabric[J]. Fibre Science and Technology, 1971, 4(2): 81-100.

[ 6] CHEN Zhen, FANG Guodong, XIE Junbo, et al. Experimental study of high-temperature tensile mechanical properties of 3D needled C/C-SiC composites[J]. Materials Science and Engineering A, 2016, 654: 271-277.

[ 7] YANG Bei, ZHOU Xingui, YU Jinshan. The properties of Cf/SiC composites prepared from different precu-rsors[J]. Ceramics International, 2015, 41: 4207-4213.

[ 8] LI Diansen, LUO Gan, YAO Qianqian, et al. High temperature compression properties and failure mechanism of 3D needle-punched carbon/carbon composites[J]. Materials Science and Engineering A, 2015, 621: 105-110.

[ 9] XU Huajie, ZHANG Litong, CHENG Laifei. The yarn size dependence of tensile and in-plane shear properties of three-dimensional needled textile reinforced ceramic matrix composites[J]. Materials and Design, 2015, 67: 428-435.

[10] XIE Junbao, LIANG Jun, FANG Guodong, et al. Effect of needling parameters on the effective properties of 3D needled C/C-SiC composites[J]. Composites Science and Technology, 2015, 117: 69-77.

[11] HAO Mingyang, LUO Ruiying, XIANG Qiao, et al. Effects of fiber-type on the microstructure and mechanical properties of carbon/carbon composites[J]. New Carbon Materials, 2014, 29(6): 444-453.

[12] JI Alin, CUI Hong, LI Hejun, et al. Performance analysis of a carbon cloth/felt layer needled perform[J]. New Carbon Materials, 2011, 26(2): 109-116.

[13] CHEN Tengfei, LIAO Jiqiao, LIU Genshan, et al. Effects of needle-punched felt structure on the mechanical properties of carbon/carbon composites[J]. Carbon, 2003, 41: 993-999.

[14] 林倩, 严广松, 郁崇文. 棉纤维长度分布密度函数的非参数核估计[J]. 纺织学报, 2008, 29(11): 22-25. LIN Qian, YAN Guangsong, YU Chongwen. Non-parameter kernel estimation of density function of cotton fiber length[J]. Journal of Textile Research, 2008, 29(11): 22-25.

[15] 严广松. 基于密度函数方法的纤维长度分布影响研究[D]. 上海: 东华大学, 2009: 20-32. YAN Guangsong. Study on the influence of fiber length distribution based on Probabilistic density funetion[D]. Shanghai: Donghua University, 2009: 20-32.

[16] 匡雪琴, 杨建平, 郁崇文. 混合Weibull分布在棉纤维长度分布表征上的应用[J]. 纺织学报, 2014, 35(6): 35-39. KUANG Xueqin, YANG Jianping, YU Chongwen. Application of mixed Weibull distribution in discription of cotton fiber length distribution[J]. Journal of Textile Research, 2014, 35(6): 35-39.

[17] KUANG Xueqin, HU Yuanbo, YANG Jianping, et al. Application of finite mixture model in cotton fiber length probability distribution[J]. Journal of the Textile Institute, 2015, 106(2): 146-151.

[18] KUANG Xueqin, YU Chongwen. Generating cotton fiber length probability density function from fiber length parameters by finite mixture model[J]. Journal of the Textile Institute, 2015, 106(6): 655-662.

[19] 胡琪, 田艳红, 张学军, 等. 碳纤维用环氧树脂上胶剂的改性研究[J]. 北京化工大学学报(自然科学版), 2013, 40(1): 69-73. HU Qi, TIAN Yanhong, ZHANG Xuejun, et al. The effect of a curing agent on epoxy resin emulsion sizing of carbon fibers[J]. Journal of Beijing University of Chemical Technology (Natural Science Edition), 2013, 40(1): 69-73.

Structural characterizations of carbon fiber needled felts based on mixed Weibull distribution

SONG Leilei, ZHAO Yufen, LI Jialu, CHEN Li, GENG Wei

(KeyLaboratoryofAdvancedTextileComposites,MinistryofEducation,TianjinPolytechnicUniversity,Tianjin300387,China)

To study the structure of carbon fiber needled felts and characterize parameterized, we studied the structure parameters of three kinds of carbon fiber needled felts based on mixed Weibull distribution. The fitting curves of fiber length distributions were obtained, and the differences were discussed. The beam under pure bending model was used to simulate the curved fiber, and the bending parameters were obtained. The results show that the mixed Weibull distribution could be used to analyze the structure of carbon fiber needled felts. The fitting curves are well consonant with the observation data. In addition, by regarding the curved carbon fiber as beam under pure bending, the structure of curved fibers could be simulated, which could be used to generate the 3-D geometric model of carbon fiber needled felts.Keywords carbon fiber; needled felt; mixed Weibull distribution; structural characterization; length distribution

10.13475/j.fzxb.20160606106

2016-06-22

2016-12-09

天津市科技支撑计划重点项目(15ZCZDGX00340)

宋磊磊(1987—),男,博士生。主要研究方向为立体纺织材料及其复合材料。陈利,通信作者,E-mail:chenli@tjpu.edu.cn。

TB 332

A