芳纶/不锈钢长丝包芯纱织物的制备及其防刺性能

杜玲玲, 李婷婷,2,3, 潘 婧, 周宝明,2

(1. 天津工业大学 纺织学院, 天津 300387; 2. 天津工业大学 教育部与天津市共建先进复合材料重点实验室, 天津 300387; 3. 高技术有机纤维四川省重点实验室, 四川 成都 610041)

芳纶/不锈钢长丝包芯纱织物的制备及其防刺性能

杜玲玲1, 李婷婷1,2,3, 潘 婧1, 周宝明1,2

(1. 天津工业大学 纺织学院, 天津 300387; 2. 天津工业大学 教育部与天津市共建先进复合材料重点实验室, 天津 300387; 3. 高技术有机纤维四川省重点实验室, 四川 成都 610041)

为开发低成本的柔性可穿戴防刺材料,选用线密度为48.2tex的高性能芳纶1414短纤纱线和直径为0.06 mm的304不锈钢长丝,采用包芯纱工艺纺制芳纶/不锈钢长丝包芯、纱,优化纺纱工艺参数,得出最佳纱线包绕数,并用该纱线制备出具有防刺性能的织物。对纱线的力学性能和织物防刺性能进行测试,改变织物叠层数,探讨叠层数对织物防刺性能的影响。研究结果表明:当纱线的包缠捻度为200捻/m左右时,纱线的断裂强度为77.99 cN/tex,有害毛羽指数为90.42,可满足后续织物的织造;平纹织物的刀刺和锥刺性能与织物叠层数呈正相关线性关系。锥刺和刀刺的刺入原理不同,锥刺的破环机制是纱线滑移, 刀刺的破坏机制是纱线切割断裂。

芳纶/不锈钢长丝包芯纱; 纱线包绕数; 防刺织物; 刀刺; 锥刺

根据防刺材料的柔韧灵活程度,可以将防刺产品分为硬质防刺产品、半硬质防刺产品和柔性防刺产品。半硬质和硬质防刺产品虽然防穿透性能优异,但其质量和刚性对使用者的活动和穿着舒适性有较大的限制和影响。随着科技进步及人们对防刺产品要求的提高,柔性防刺产品凭借其防刺性能好、柔韧性好、隐蔽性较好等特点占领了大部分市场。研究人员将各种高性能纤维材料用于防刺织物的同时,开发了不同种类的织物用于防刺产品,从传统的机织物、针织物、无纬单向布(UD)、非织造布到近年来开发的针织经编多轴向、双轴向织物以及纬编轴向织物等[1-3]。目前,关于防刺产品纱线结构优化的文献报道较少,且针对单一原料纱线防刺产品的研究居多,本文从纱线结构优化角度提出了复合纱线防刺织物的设计思路,采用复合纱线综合几种高性能纤维的优点,弥补单一纱线性能的不足,同时解决单一高性能纤维带来的高成本问题。本文实验使用高性能芳纶短纤纱、不锈钢长丝和粗棉纱,经包芯纺纱技术制备兼顾三者优点的复合纱线,由于不锈钢长丝表面光滑,芳纶不易直接包缠,而粗棉纱的摩擦因数大,条干比较均匀,并且比较柔软,用作包缠纱结构中的饰纱,经过花式捻线机牵伸装置进行适当的牵伸再与芯纱不锈钢长丝进行并捻,这样制备的纱线不容易漏芯,而且捻度较稳定[4-6]。把制备的包芯纱织造成平纹防刺织物,对其进行静态防刺实验测试,并对测试结果进行了一定分析,为防刺产品的进一步开发和结构优化提供参考。

1 实验材料的制备

1.1 包芯纱的制备

实验采用抗拉强度为1 470 MPa、直径为0.06 mm的304不锈钢长丝做芯纱;线密度为169 tex的粗棉纱做饰纱;断裂强度为68.52 cN/tex、线密度为48.2 tex的芳纶1414短纤纱线做固纱,由花式捻线机进行包芯纱的制备[7-8]。

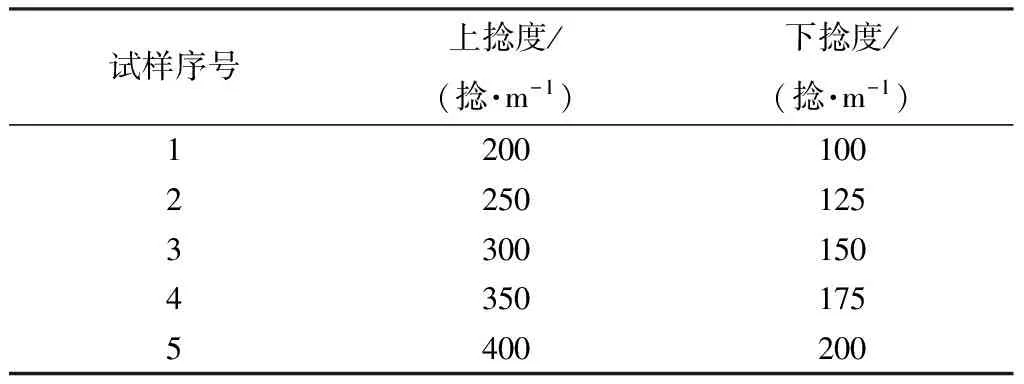

设置花式捻线机超喂比为1;后牵伸倍数为10,前牵伸倍数为15;张力系数为芯纱罗拉的线速度与卷绕的线速度之比[9-10]。通过改变包缠数即上捻度和下捻度来制备包芯纱,适当的改变上下捻度值得到相应的包芯纱试样,如表1所示对其进行编号。1.2 防刺织物的制备

将不锈钢长丝、粗棉纱和芳纶短纤纱3种纤维制成的包芯纱作为经纬纱,设定织造密度为120根/(10 cm), 按2入/筘,以1、2、1、2的穿棕规律,用剑杆小样机织造如图1所示的平纹织物[11]。

表1 不同包缠捻度的包芯纱

图1 芳纶/不锈钢长丝包芯纱织物Fig.1 Aramid/stainless steel core-spun fabric

2 性能测试

2.1 包芯纱线的性能测试

2.1.1 实际捻度的测试

参照GB/T 2543.1—2015《纺织品纱线捻度的测定 第1部分:直接计数法》,用Y331C捻度仪对试样的捻度、捻系数、不匀率进行测试[12],设定旋转纱线的转速为750 r/min,其中隔(500±0.5)mm,每组试样测试5次取平均值。

2.1.2 纱线的毛羽测试

参照FZ/T 01086—2000《纺织品纱线毛羽测定方法 投影计数法》,采用长岭纺电YG172毛羽仪对试样的毛羽进行测试,取试样片段长度为10 m,测试速度为15 m/min,每组试样测试5次取平均值。

2.1.3 纱线的力学性能测试

参照GB/T 3916—2013 《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE法)》,运用INSTRON3369万能强力机,调整测试的类型为纤维,拉伸速度为200 mm/min,测试试样的断裂伸长率、最大载荷、弹性模量等纱线的力学性能,每组试样测试5次取平均值。

2.2 包芯纱织物防刺性能测试

参照GA 68—2008《警用防刺服》,采用由INSTRON 3369万能强力机改装的防刺性能静态测试仪对包芯纱平纹织物进行准静态防刺性能测试[13-15]。图2为自制夹具的几何图及实物图。将下放夹头换成自制的夹具,调整好上下间隔,调试强力机模式为压缩测试,压缩速度300 mm/min,压缩位移最大为7 cm,分别测试刀具和刺锥刺入到电脑设置深度时的压缩载荷,并由电脑绘制出压缩载荷图,得出最大压缩载荷和位移,将芳纶/不锈钢长丝包芯纱织物进行叠层测试,共叠出3层,每个防刺层试样进行3次试验。

图2 自制夹具几何图及实物图Fig.2 Geometric drawing and photo of homemade fixture.(a) Top view;(b) Side view;(c) Photo of homemade fixture

3 测试结果与分析

3.1 包芯纱线性能分析

3.1.1 包缠捻度对实际捻度的影响

图3示出试样的实际捻度及对应捻系数。由图可看出,随着包缠捻度的增加,芳纶/不锈钢长丝包芯纱的实际捻度在变大,纱线线密度一定时,随着捻度增大捻系数有上升的趋势。试样5的上捻度为400 捻/m,下捻度为200 捻/m,对应的实际捻度值最大。因为包缠捻度的大小与空心锭子和环锭的定速有关,输出罗拉的线速度相同时,空心锭子和环锭转速成比例关系,增大包缠捻度,空心锭子和环锭的速度增加,使包缠数增多,芯纱的捻回数相应增加。

图3 试样的实际捻度及对应的捻系数Fig.3 Actual twist and corresponding twist coefficient of samples

表2示出不同包缠捻度的包芯纱实际捻度测试结果。从表中数据可看出随着包缠捻度的增大,实际捻度的不匀率和变异系数以及均方差的数值均呈现先减小后增大的趋势,这是由于包缠捻度增大时,固纱对芯纱的包缠数增多,包缠的螺旋角增大,包缠在芯纱上的条干更趋向于圆形截面,此时捻度的不匀率有所下降,当加捻捻度达到一定值时,锭速的加快使固纱不能均匀包缠在芯纱上,捻度的不匀率开始升高。

表2 不同包缠捻度包芯纱的实际捻度测试结果

3.1.2 包缠捻度对包芯纱毛羽的影响

表3示出芳纶/不锈钢长丝包芯纱的毛羽指数。由表可见,包芯纱的毛羽指数比较大,且毛羽指数随捻度的增加而上升。在实际的生产中2 mm的毛羽可以反应整体的毛羽情况,3 mm以上长度的毛羽视为后续织造中的有害毛羽,会影响织造的顺利程度,实验中纱线的有害毛羽比较多,还与包芯纱结构中的固纱芳纶短纤纱的毛羽比较多有关,这与制备过程中的锭速有关。锭速的增加使纱线的气圈段和空气的阻力增大,饰纱棉纱表层

表3 包芯纱毛羽指数数据

纱段的纤维甩出纱体成为毛羽,随着加捻捻度的增加,空心锭子的速度增加使固纱包缠数也有所增加,单位长度包芯纱中固纱的含量增多,固纱自身携带的毛羽数随之增多,因此当包缠捻度变大时,毛羽指数也有所上升。

3.1.3 包缠捻度对包芯纱力学性能的影响

包芯纱的强力主要表现在固纱芳纶和芯纱不锈钢长丝上,不锈钢长丝的加入使包芯纱的强力有所增加。表4示出芳纶/不锈钢长丝包芯纱力学性能测试结果。从数据中可看出试样3的断裂强度是最高的,纱线所承受住的载荷也最大。包缠捻度增加的过程中,包芯纱的断裂强度呈现先上升后下降的趋势,最大载荷的值也呈现先增加后减小的趋势。而断裂伸长率随加捻捻度的增加呈现增加的趋势,弹性模量则逐渐减小。

表4 芳纶/不锈钢长丝包芯纱力学性能测试结果

纱线的线密度一定时,强力和强度的值成正比关系。因此出现上述的原因是,在一定的范围内随加捻捻度的增加,使固纱对不锈钢长丝的包缠数增加,固纱芳纶在包芯纱中所占的的比例增加,饰纱中棉纤维和棉纤维之间的抱合力增加,从而使包芯纱的强力随加捻捻度的增加处于上升阶段。上升到临界值时,加捻捻度继续增加,芳纶的包缠螺旋角增大,使之在纱线轴上承担的有效分力减小,纱线的强力有所减弱;当饰纱的捻度超过临界值时,纱线的强力也在减小;不锈钢长丝比较光滑的表面使饰纱棉纤维之间的抱合力变小,导致包芯纱的断裂强力也减小。

断裂伸长率主要和固纱芳纶的包缠数有关,不锈钢长丝作为芯纱,刚性比较大且弹性比较差,在拉伸时不易伸长,所以加捻捻度的增大使纱线的捻缩增大,空锭子的转速增加,单位长度固纱芳纶的包缠数变多,纱线受到拉伸时伸长的量变大,所以纱线的断裂伸长率有所增加。断裂伸长率增加,表示纱线的应变增大,由公式可推断模量逐步减小,与试验测试结果相吻合。

图4示出纱线的位移载荷曲线图。图中显示5种不同包缠捻度的纱线都是随着位移的增大,所需施加的载荷增大,到达一定位移时,曲线突然下降,说明此时纱线已被拉断,这时对应的点也就是最大载荷。从曲线的斜率可看出加捻捻度最小时斜率最大,随加捻捻度的增大位移载荷曲线的斜率在减小。位移载荷图可表现纱线的应变情况,可说明包芯纱的加捻捻度增大时纱线的应变能力增大,芯纱不锈钢长丝的刚性大不易变形,固纱芳纶的含量越多纱线的应变能力越强。

图4 纱线拉伸断裂载荷位移曲线图Fig.4 Tensile breaking load-displacement curves of core-spun yarns

3.2 包芯纱织物防刺性能分析

3.2.1 织物叠层数对穿刺的影响

对芳纶/不锈钢长丝包芯纱织物进行叠层处理,分别测试不同叠层数时织物所能承受的最大载荷,测试结果如图5所示。可看出无论是织物的防锥刺还是防刀刺性能,最大压缩载荷都是随织物层的增加而增大,压缩载荷越大代表着防刺效果越好,叠层数越多织物的防刺效果越好。这是因为穿刺器具在穿刺过程中受到所接触到的纱线对它的阻力,经过叠层后,刺具接触到阻挡它的纱线数量相较于单层时增多,所需要刺穿织物的力变大,所以织物叠层以后最大压缩载荷变大,防刺能力变强。

图5 包芯纱织物防刺性能测试结果Fig.5 Stab-resistance result of core-spun fabric

3.2.2 织物对不同刀具防刺性能的比较

芳纶/不锈钢长丝包芯纱织物锥刺和刀刺的外观图如图6所示。从图6(a)看出,芯纱金属丝并没有断开,包裹在外的棉纱受到刺锥的力有所断裂,这是由于锥刺对织物的破坏主要是由于纱线的滑移所产生的,构成织物的纱线没有受到很大的损坏。刀刺与锥刺不同,刀刃对构成织物的包芯纱有损伤,而且纱线的滑移也造成破洞,如图6(b)所示,纱线已被刀刃切断,上下的纱线产生滑移。

图6 锥刺和刀刺的外观图Fig.6 Appearance of spike stab(a) and knife stab(b)

在叠层数相同时,织物锥刺所需要的最大载荷要高于刀刺所需的最大载荷(见图5),这说明织物锥刺的力度要比刀刺的强。这是由于刺锥比刀要尖,在织物相同受刺面积下,锥刺的压强大,垂直方向锥刺的冲击挤压力大,所以锥刺相比刀刺所需的最大压缩载荷大。对芳纶/不锈钢长丝包芯纱织物进行锥刺和刀刺所产生的位移载荷曲线图,如图7所示。

图7 穿刺位移载荷曲线Fig.7 Curves of puncture load-displacement.(a) Spike stab; (b) Knife stab

从图7(a)可看出,包芯纱织物压缩载荷随着压缩位移的增大逐渐增大,当压缩位移达到大概12.5 mm时,曲线急剧下降,说明构成包芯纱织物的纱线已失效,此时得到锥刺的最大载荷。从图中曲线可看出包芯纱织物受到锥刺的变形能力,当刺锥向下移动时,在织物上主要是纱线承受锥刺的力,刺锥力是局部的,只有一部分接触刺锥的纱线受到锥刺的力,织物随着刺锥的压力而变形,经纬纱之间产生了一种相互剪切的作用力。

从图7(b)曲线趋势可看出在刀具穿刺织物过程中,达到最大压缩载荷前,载荷随着刀具刺入所受阻力的增加呈现上升的趋势,当压缩位移到达大概15 mm时,曲线的斜率增大,载荷增大的速度比原来快,这时的刀刃切割纱线的载荷也随之增大,压缩位移到达25 mm时达到最大载荷,纱线被刀刃切断,阻力降低,载荷急剧减小。由于刀具有一定的面积,随刀具刺入深度的加大,又有新的纱线阻挡刀具的刺入,载荷又有升高,刀具只有完全或大部分穿过试样,纱线才能完全对刀具没有阻力,载荷才会随之下降,由于刀刃对纱线的摩擦力随着刺入的位移在改变,所以刀刺的位移载荷曲线图类似锯齿状变化。

从图7可发现刀刺和锥刺的不同点,刀具和锥刺形状不同使二者刺入织物的形式不同,刀的面积是由尖到宽,所以对织物进行刀刺的时候,刀具先将织物中抵御刀刃的纱线割断,随着刺入深度的增大刀具面积增大,刀刃又会被新的纱线所阻挡。而锥刺不同,锥刺比刀要尖,但是面积不如刀具的大,所以锥刺的最大压缩载荷要大,锥刺头在刺入织物的过程中受到的压缩载荷达到最大以后没有上升的趋势[16-17]。

4 结 论

芳纶/不锈钢长丝包芯纱用于防刺织物的制备,实现了对防刺织物材料结构优化的进一步探索,包芯纱使芳纶、不锈钢长丝、棉纱三者的优势充分发挥,弱项互相弥补,降低原料成本的同时实现防刺产品既能达到硬质防刺产品的防刺效果,且兼具软质防刺产品的舒适度和柔软度的特点提供了新思路。通过成功纺制芳纶/不锈钢长丝包芯纱,分析了包缠捻度对包芯纱线性能的影响,并对由包芯纱织造平纹防刺织物的防刺性能进行测试分析,得到以下结论:

1)包芯纱的包缠捻度增多会导致纱线的实际捻度有所增加,包缠捻度设置过大纱线会有粗细不均匀,捻度过小导致纱线包缠不紧密出现漏芯的状况,纱线断裂强度随捻度增加呈现先上升后下降的趋势,毛羽指数会随捻度的增加而变大。

2)对纱线的性能测试发现纱线的上捻度为300 捻/m,下捻度为150 捻/m时,包芯纱成型较好而且具有毛羽指数小、力学性能强的特点,由此设定后续织造的包芯纱线上捻度为300 捻/m左右。

3)从准静态防刺试验测试结果可看出,叠层数的增加可以使织物的防刺性能有所增加。对于叠层数相同的织物而言,由刀刺和锥刺的拉伸断裂位移曲线图可看出,刺具的形状不同也会影响织物的防刺性能,锥刺和刀刺的刺破原理有一定的差别,锥刺主要是由于纱线的滑移产生破洞,刀刺在使纱线产生滑移的同时,刀刃切割纱线,而且由于刺锥比刀要尖,当织物受刺面积相同时,锥刺的压强比刀刺大。

FZXB

[ 1] 邱冠雄, 姜亚明. 反恐纺织品的发展和研究探索[J].天津工业大学学报, 2003, 22(4): 18-19. QIU Guanxiong, JIANG Yaming. Research and development of textiles for anti-terrorism explo-ration [J]. Journal of Tianjin Polytechnic University, 2003, 22(4): 18-19.

[ 2] 邢京京, 钱晓明, 雷中祥. 民用防刺服的结构优化设计[J]. 纺织科技进展, 2016(1): 20-23. XING Jingjin, QIAN Xiaomin, LEI Zhongxiang. Optimal design of civil stab-resistance garment structure[J]. Textile Science Development,2016 (1) :20-23.

[ 3] 郭静荷. 防刺个体装甲材料的发展与现状[J]. 产业用纺织品, 2004(6): 5 -8. GUO Jinghe. Stab individual development and status of armor materials[J]. Technical Textiles, 2004 (6) : 5-8.

[ 4] 甄琪, 钱晓明, 张恒. 柔性防刺材料的研究进展[J]. 上海纺织科技, 2015, 43(1):4-7. ZHEN Qi, QIAN Xiaoming, ZHANG Heng. Research development of soft stab-resistant materials[J]. Shanghai Textile Science & Technology, 2015, 43(1): 4-7.

[ 5] 彭涛, 刘克杰, 陈超峰, 等.芳纶Ⅲ低成本化制备及应用工程化进展[J].高 科 技 纤 维 与 应 用,2015,40(5):21-26,37. PENG Tao, LIU Kejie, CHEN Chaofeng, et al. Research progress about low-cost production and application of domestic aramid III fiber[J]. Hi-Tech Fiber & Application, 2015, 40(5): 21-26,37.

[ 6] LI T,WANG R, LOU C, et al. Static and dynamic puncture behaviors of compound fabrics with recycled high-performance kevlar fibers[J]. Composites Part B: Engineering, 2014, 59: 60-66.

[ 7] 贺娟, 王花娥, 易洪雷, 等.不锈钢纤维包芯纱纺纱工艺探讨[J]. 上海纺织科技, 2008, 36(9): 25-26. HE Juan, WANG Huae, YI Honglei, et al. Technology discussion on stainless steel fiber covered yarn [J]. Shanghai Textile Science & Technology, 2008, 38(9): 25-26.

[ 8] 邰文峰, 徐鑫华, 宫菡菡. 混纺纱线中纤维的分布测试探讨[J]. 现代纺织技术, 2010(1): 41-45. TAI Wenfeng, XU Xinhua, GONG Hanhan. Testing method of the fiber distribution in the blended yarns[J]. Advanced Textile Technology, 2010 (1 ):41-45.

[ 9] 杨乐宁, 童步章. 空心锭花式捻线机加捻机理分析[J]. 纺织学报, 1989, 10(4):12-16. YANG Lening, TONG Buzhang. Twisting theory and analysis of hollow spindle fancy twisting machine [J]. Journal of Textile Research, 1989, 10(4):12 -16.

[10] 梅霞,叶国铭.花式纱线的生产原理及其实现[J]. 毛纺科技, 2003(4):43-45. MEI Xia, YE Guoming. Theory and realization of producing fancy yarn[J]. Wool Textile Journal, 2003(4): 43-45.

[11] 章友鹤. 紧密纺纱的生产及其产品开发[J]. 纺织导报, 2011(6): 58-60. ZHANG Youhe. Compact spinning technology and product development [J]. China Textile Leader, 2011(6): 58-60.

[12] 魏赛男, 李瑞洲, 姚继明, 等. 竹浆/不锈钢长丝包芯纱的纺制及性能研究[J]. 上海纺织科技, 2013, 41(9): 31-33. WEI Sainan, LI Ruizhou, YAO Jiming, et al. Spinning of core-spun yarns for bamboo/stainless steel fibers[J]. Shanghai Textile Science & Technology, 2013, 41(9): 31-33.

[13] LI T, WANG R, LOU C, et al. Mechanical and physical properties of puncture-resistance plank-made of recycled selvages[J]. Fibers and Polymers, 2013, 14(2):258-265.

[14] 王京红,雷同宝. 防刺服用面料性能的测试方法[J].纺织科学研究, 2010(4): 25-29. WANG Jinghong, LEI Tongbao. Performance test methods of puncture-proof plus material[J]. Textile Science & Research, 2010(4): 25-29.

[15] 李宁, 宋广礼, 刘梁森, 等. 芳纶针织物的防刺性能[J]. 纺织学报, 2014, 35(12): 31-35. LI Ning, SONG Guangli, LIU Liangsen, et al. Stabbing-resistance performance of aramid fabric[J]. Journal of Textile Research, 2014, 35(12): 31-35.

[16] LI T T, WANG R, LOU C W, et al. Static and dynamic puncture failure behaviors of 3-D needle-punched compound fabric based on weibull distri-bution[J]. Textile Research Journal, 2014, 84(18): 1903-1914.

[17] LI T T, WANG R, LOU C W, et al. Comparative study on functional puncture-resistance composites based on needle-punching and thermo-bonding techniques[J]. Fibers and Polymers, 2014, 15(2): 315-321.

Preparation and stab-resistance performance of aramid/ stainless-steel fiber core-spun fabrics

DU Lingling1, LI Tingting1,2,3, PAN Jing1, ZHOU Baoming1,2

(1.SchoolofTextiles,TianjinPolytechnicUniversity,Tianjin300387,China; 2.KeyLaboratoryofAdvancedComposites,MinistryofEducation,TianjinPolytechnicUniversity,Tianjin300387,China; 3.High-TechOrganicFibersKeyLaboratoryofSichuanProvince,Chengdu,Sichuan610041,China)

To investigate flexible, wearable and low-cost stab-resistant materials, high-performance 1414-aramid fiber(48.2 tex) and 0.06 mm 304 stainless-steel wires were employed to produce stab-resistant fabric by adopting core-spun yarn preparation process, and optimizing the spinning process parameters to obtain optimum yarn twisting number. The mechanical properties of yarns and the stab resistance of fabrics were tested. And the influence of number of laminated layers on stab-resistance performance was investigated by changing the number of laminated layers. The results show that when yarn is wrapped at 200 twists/m, its fracture strength is 77.99 cN/tex, and harmful hairiness index is 90.42, which are suitable for subsequent weaving of fabrics. The knife-stab and spike-stab performance of plain fabrics has positive correlation linear relationship with the laminated layer number of the fabrics. The damage mechanisms between knife-stab and spike-stab are different; and spike stab is caused by yarns slip, and knife-stab results from yarn cutting and fracture.

aramid/stainless-steel fiber core-spun yarn; yarn twisting number; stab-resistant fabric; knife stab; spike stab

10.13475/j.fzxb.20160603807

2016-06-15

2017-03-11

国家自然科学基金项目(51503145);高技术有机纤维四川省重点实验室开放课题项目(PLN2016-07)

杜玲玲(1994—),女,本科生。主要研究方向为柔性纺织防刺结构设计。李婷婷,通信作者,E-mail:tingtingli@tjpu.edu.cn。

TS 155.6

A