电动砂带机同步带的优化改进研究

摘 要:测试并分析了电动砂带机同步带的各项性能。结果表明,橡胶材料强度不足、及内部各层之间的相互粘结不紧致或者不均匀是同步带不达标的根本原因。通过优化橡胶配方和与硫化工艺参数、改善浆料与粘结剂、以及调整涂浆工艺参数等措施,同步带的各项性能指标得以大幅度提高。

关键词:电动砂带机;同步带;性能;优化改进

1 概述

电动砂带机是一种主要用于磨削木质材料平面的电动工具,其具有携带方便、磨削效率高等优点而受到广泛应用。其工作原理为,以直流或者交流电机输出动力至减速机构,之后逐级传递动力至小带轮、大带轮和砂带轮,最终在一对张紧砂带轮的驱动下,使与其配合的环形砂带纸作连续的转动,从而可对材料平面进行持续磨削[1]。

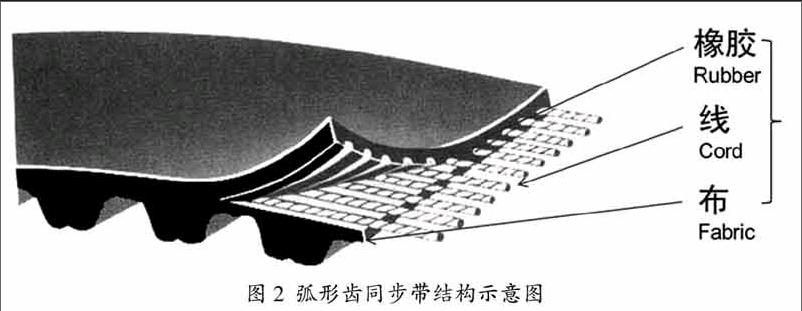

其中小带轮和大带轮之间的动力传递是通过皮带实现的,如图1所示。该皮带有V型带、弧形齿同步带等,而弧形齿同步带的理论传输性能最为突出[2][3],但因设计和工艺局限性等原因,国内对此同步带长期依赖进口,故也限制了此类同步带在国内电动砂带机领域的应用推广。本文以进口的高性能弧形齿同步带为标杆,进行了国产弧形齿同步皮带的测试和工艺优化改进研究。

2 试验方法

用万能试验机测试皮带的拉伸强度、齿剪切强度和布剥离强度,测试时的拉伸速度为45mm/min。用特制的堵转循环试验设备,测试堵转循环性能,转速1500rpm,在单次循环内的运行时间和制动停顿时间分别为10s和15s,达到400次循环时终止试验。对于上述各试验,样品量均为3个。

3 试验结果及优化方案

初始样品的测试结果如表1所示,其拉升强度优于标杆,而齿剪切强度、布剥离强度以及堵转循环与标杆分别相差31%~34%、25%~27%、98%~99%。

究其原因,是因同步带是由橡胶层、线层和布层叠加而成,如图2所示,若三者之间的相互粘结不紧致或者不均匀、以及橡胶材料强度或硬度不足等,会导致局部应力集中,亦即产生强度薄弱点。对此,相应的改善措施为:通过配方和加工参数调整,改进橡胶的硫化工艺,提高其弹性和强度,橡胶料硬度由76度增加至86度;通过在布层的涂浆工艺中,调整浆料量和涂浆参数等,使得布层能与其他材料均匀紧密粘结。

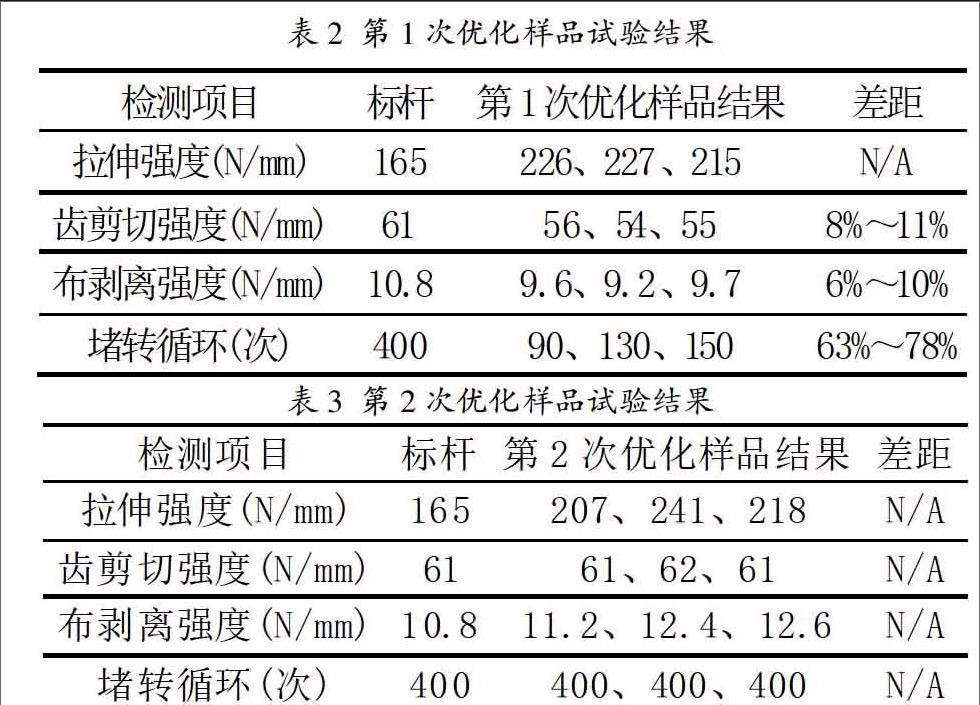

在此改善措施下,制作了第1次优化样品,其测试结果如表2 所示,由此可以看出,样品的齿剪切强度、布剥离强度和堵转试验等得以提高,与標杆差距分别缩小至8%~11%、6%~10%和63%~78%。其中堵转试验的差别比例仍较高,说明各层材料间的粘结性仍需提高,故进一步改善措施为:使用高等级的浆料和粘结剂,以加强橡胶层、线层和布层之间的粘结致密性。以此,制作了第2次优化样品。

表3为第2次优化样品的试验结果,可以看出,各项结果均已达到或者优于标杆。

4 结论

(1)同步带不达标的根本原因是,其橡胶材料强度不足、及其内部各层之间的相互粘结不紧致或者不均匀。

(2)通过优化橡胶配方和硫化工艺参数、改善浆料与粘结剂、以及调整刮浆工艺参数等,同步带的各项性能指标得以大幅度提高,并最终能达到或优于标杆要求。

参考文献

[1]许黎明,胡德金,等.电动工具性能试验方法的研究和实践[J].仪器仪表学报,2003,24(z4):21-24.

[2]骆治安,陈秋平.圆弧齿同步齿形带在拉丝机上的应用[J].金属制品,2014,40(6):38-40.

[3]韩奎亮.同步带失效形式的研究[J].机电产品开发与创新,2012, 25(5):84-86.

作者简介:吴鹏,男,工学硕士,现从事新型电动工具及其零部件方面的项目开发工作。