喷油器用超磁致伸缩致动器设计方法和驱动波形研究

薛光明 张培林 何忠波 李冬伟,2 黄英捷 张 磊

(1.军械工程学院车辆与电气工程系, 石家庄 050003; 2.北京理工大学机电学院, 北京 100081;3.军械工程学院火炮工程系, 石家庄 050003)

喷油器用超磁致伸缩致动器设计方法和驱动波形研究

薛光明1张培林1何忠波1李冬伟1,2黄英捷1张 磊3

(1.军械工程学院车辆与电气工程系, 石家庄 050003; 2.北京理工大学机电学院, 北京 100081;3.军械工程学院火炮工程系, 石家庄 050003)

将超磁致伸缩材料的输出特点和喷油器的驱动需求相结合,设计并驱动适用于电控喷油器的超磁致伸缩致动器。针对常闭式电控喷油器仅需要单向和缩短位移的特点,结合超磁致伸缩材料在不同偏置磁场强度输出特性,提出了2种不同偏置磁场的致动器结构并分析了各自适用的电流输入方向;借助实验系统测试了2种致动器的稳态位移和响应时间,并分析了二者输出性能。针对传统直流方波驱动时致动器响应过慢的问题,借鉴电磁铁大电压快速开启的方法,设计了喷油器用超磁致伸缩致动器的驱动波形,并测试了该设计波形对强偏置致动器的驱动性能。研究结果表明,采用所设计的驱动电压,可将超磁致伸缩致动器的响应时间由4 ms降至1 ms,极大地提升了致动器的瞬态响应速度,同时,超磁致伸缩致动器可输出12~33 μm的连续稳态位移,提供了更多的驱动效果。

超磁致伸缩致动器; 喷油器; 偏置磁场; 驱动电压; 性能

引言

超磁致伸缩材料(Giant magnetostrictive material,GMM)是一种机电系统中常用磁性智能材料,具有响应速度快、磁机转换系数大和居里温度高等优良特性[1-3]。借助一定的预压、加磁和冷却机构,超磁致伸缩致动器(Giant magnetostrictive actuator,GMA)能够将超磁致伸缩材料的优良特性发挥出来,展现了良好的输出性能,在流体阀驱动、振动控制和智能传感器设计等多个领域[4-10]有着广泛应用。

超磁致伸缩材料能够比电磁式喷油器实现更快的响应速度,而且无需像压电式驱动器一样输入过高电压,因此,将超磁致伸缩致动器应用于驱动高压共轨喷油器可达到较好的驱动效果。由于均引入线圈作为驱动元件,超磁致伸缩驱动器与电磁式驱动器在驱动原理和方式上具有一定相似性,使得超磁致伸缩致动器与电磁式致动器具有一定的互换性,这对于构建适用于超磁致伸缩喷油器的整体高压共轨系统十分方便。国内外学者对超磁致伸缩喷油器进行了一定研究,并在喷油器用GMA的结构设计[11-15]、输出建模[12-14]、有限元仿真[15-16]、整体式喷油器的实验研究[17]等方面取得了有效研究成果。将GMA应用于电控喷油器,需将超磁致伸缩材料的输出特性与喷油器的驱动需求有效结合起来,然而可能以上研究较为孤立,故尚未形成统一有效的针对喷油器的GMA设计方法。

超磁致伸缩材料的输出应变随外加磁场的增大而逐渐增大直至饱和,且材料伸缩特性与磁场强度的方向无关,只要外加磁场强度的绝对值增大,超磁致伸缩材料就会伸长。典型的超磁致伸缩致动器中超磁致伸缩材料工作于中间偏置状态,通入双向电流使材料伸长或缩短,达到所需的驱动目的。然而对于电控喷油器,传统结构的超磁致伸缩致动器并不适用。常闭式电控喷油器采用的驱动器只需要一个方向的输出位移,而且整个驱动器的工作长度在通电时是缩短的,传统结构无法满足这2个核心条件。

文献[18-22]对超磁致伸缩式常闭式喷油器及其适用致动器的结构设计和理论建模进行了大量研究,发现要满足电控喷油器的驱动要求,必须将超磁致伸缩材料的偏置磁场和驱动方式进行有效地结合。本文针对电控喷油器的驱动需求,研究适用于电控喷油器的超磁致伸缩致动器的设计方法,并设计有效的驱动波形以提升致动器的响应速度和获得更多的输出选择。

1 设计需求

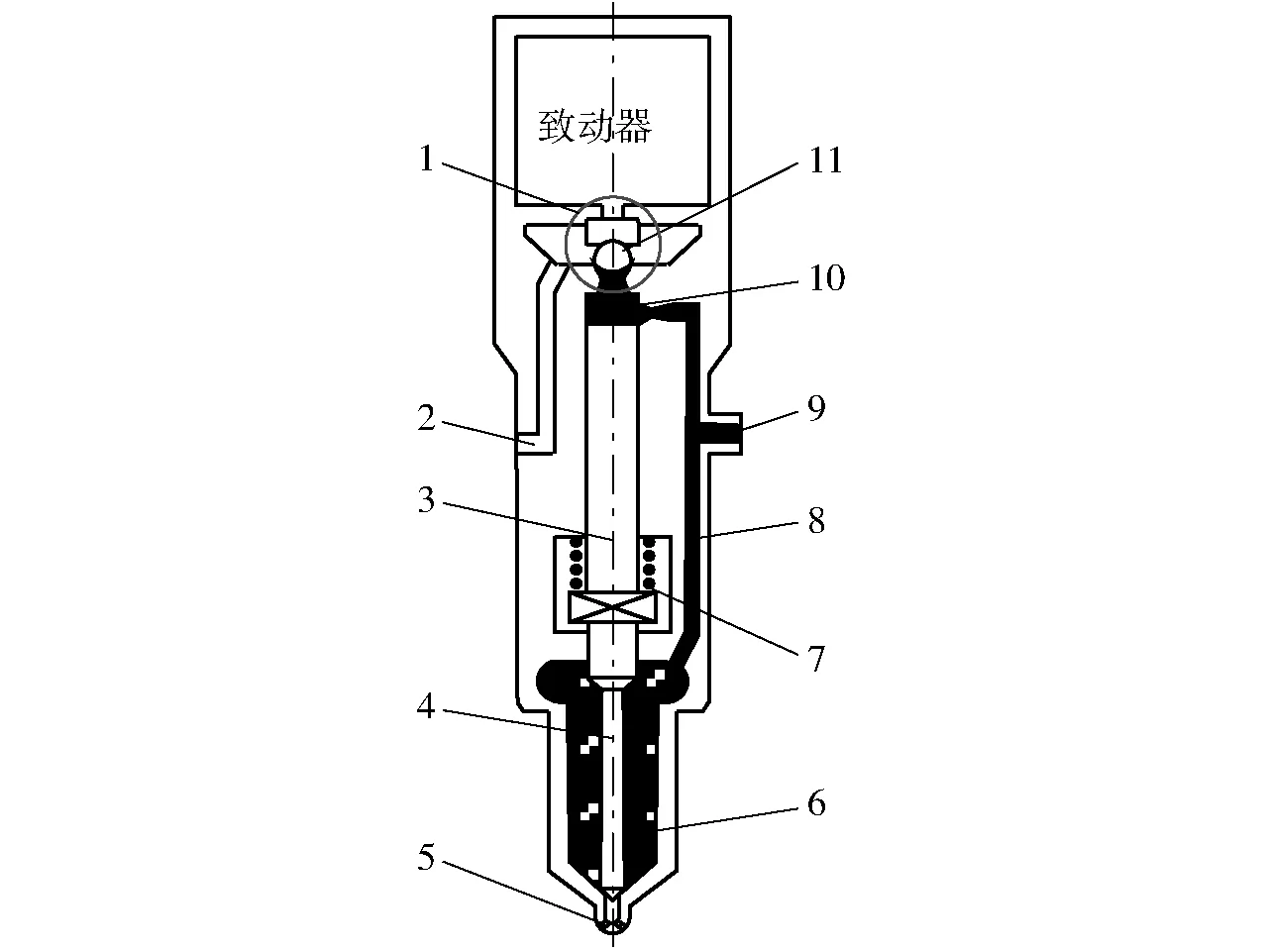

现在普遍采用的高压共轨喷油器为常闭式电控喷油器,其结构如图1所示,是借助致动器驱动球阀的开启和关闭实现对喷油器喷油和停喷的控制。电控喷油器的核心是建立控制腔和储油腔油液之间的压力差。不通电时,共轨系统其他结构为电控喷油器的储油腔和控制腔填充高压燃油,导杆、阀座和针阀偶件整体所承受的向下的油液压力大于向上的力,使得针阀处于关闭状态。通电时,致动器输出缩短位移,控制腔高压油使钢球抬起进而卸荷,机械部件所承受的向下的驱动力减小,由于过程持续时间十分短暂,储油腔油压维持较高状态,机械结构承受的向上的力几乎不变,针阀偶件因此上提,针阀开启,喷油器开始喷油。断电后,致动器伸长,球阀关闭,控制腔逐渐蓄压致使运动部件下行,针阀关闭,喷油器停止喷油。

图1 电控喷油器结构图Fig.1 Structure diagram of an electronic controlled injector1.球阀 2.出油口 3.导杆 4.针阀偶件 5.喷孔 6.储油腔7.弹簧和阀座 8.高压油 9.进油口 10.控制腔 11.钢球

电控喷油器为一种精密驱动的变相开关阀,借助液压放大机构将致动器的输出位移转换为针阀的提升位移,要求致动器在1 ms左右达到30 μm以上的位移幅值,随着共轨压力的提升,幅值要求降低而响应速度要求将越来越高。

通过电控喷油器的工作机理可以发现,适用的致动器首先是所需的输出位移仅需一个方向,其次是致动器输出为缩短方向。要将超磁致伸缩致动器驱动电控喷油器的球阀,需充分考虑超磁致伸缩材料的磁机特性,并配合一定形式的输入电压,才能使超磁致伸缩致动器的输出满足需求。

此外,由图1可知,控制腔和储油腔是联通的,要建立2个腔室之间的压差,驱动器必须具有极快的响应速度,使控制腔压力迅速下降的同时储油腔压力变化较小。如果驱动器响应时间过长,储油腔和控制腔的压力均会大幅降低而无法形成有效压差,针阀无法移动而喷油器无法正常工作。压电致动器由于其超快速响应特性不会面对此问题,而对于电磁式或超磁致伸缩式致动器,由于引入了线圈作为驱动元件,电流上升时间十分长(几毫秒),导致整个致动器的响应速度十分缓慢。

为使喷油器正常工作,必须采用高电压开启技术减小驱动线圈的电流上升时间。而且对于超磁致伸缩致动器而言,由于不含有限位元件,为减小压力波动,其驱动波形中不能含有高频PWM波。因此,除有效的结构设计外,还需对超磁致伸缩致动器的驱动波形进行设计以提升致动器响应速度。

2 结构设计

2.1 偏置磁场设计

偏置磁场对超磁致伸缩材料的初始应变和位移输出方向具有决定性影响,设定不同强度的偏置磁场可获取不同的致动器输出效果。超磁致伸缩材料的应变-磁场强度曲线如图2所示。定义电流正向为加强材料外磁场强度的方向,而反向为减小总外磁场强度的方向。

图2 超磁致伸缩材料应变-磁场强度曲线Fig.2 Magnetostrictive strain-magnetic field curve of GMM

传统致动器采用中间偏置状态,输入交流电时材料既可伸长又可缩短,材料总变形量较大,然而单个伸长或缩短方向的输出应变仅能达到输出能力1/2。电控喷油器用超磁致伸缩致动器仅需单方向位移,采用该偏置方式会浪费材料并增大致动器尺寸。

为最大限度地利用超磁致伸缩材料的输出能力,获取单方向最大应变,只能采用强偏置或零偏置(弱偏置)磁场的形式。采用强偏置形式时,超磁致伸缩材料处于最长状态,应输入反向电流使总外磁场减小,材料可输出最大(接近最大)的缩短应变。采用零偏置(或弱偏置)形式时,超磁致伸缩材料处于最短状态,应输入正向电流增大外磁场,材料可输出最大的伸长应变。

2.2 输出形式转换

超磁致伸缩材料仅输出单方向的最大应变还不够,由第1节分析可知,致动器还应将材料应变转换为整个致动器尺寸的缩短。因此不同偏置形式的超磁致伸缩致动器需设计不同结构形式以满足此要求。

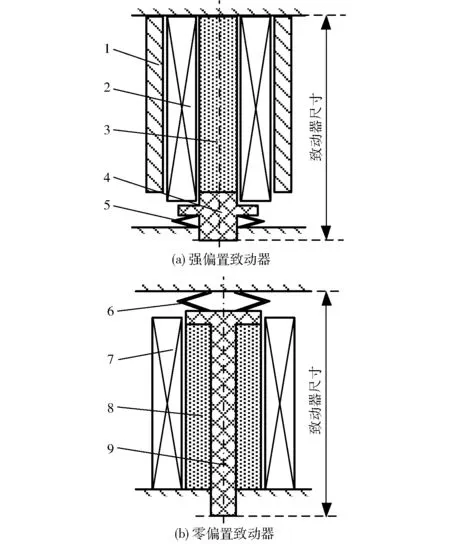

对于强偏置致动器,由于材料在通电后缩短,故直接采用传统结构即能满足致动器尺寸缩短的需求,其结构如图3a所示。线圈为驱动元件,将输入电信号转换为磁场以驱动超磁致伸缩材料;预压弹簧使超磁致伸缩棒处于受压状态,可避免超磁致伸缩棒内部出现拉应力,还可使超磁致伸缩材料获取更大的伸长应变;强偏置磁铁为超磁致伸缩材料提供了较大的偏置磁场,使材料一开始即处于较长状态。为保证致动器正常工作,输入电信号产生的磁场方向应与偏置磁场的方向相反,应对正确的电信号输入方向(输入等幅值反向的电流,致动器输出较大位移的方向)进行辨别。

图3 不同偏置磁场的致动器结构设计原理Fig.3 Structure design principle of actuator in different bias magnetic fields1.强偏置磁铁 2、7.线圈 3.超磁致伸缩棒 4、9.输出杆5、6.预压弹簧 8.超磁致伸缩筒或仿筒结构

对于零偏置(或弱偏置)致动器,材料在通电后伸长,致动器应借助一定结构将该材料伸长转化为整个致动器尺寸的缩短,其设计原理如图3b所示。超磁致伸缩材料做成筒状(或起到筒功能的棒形式),配合一个T型杆件,可将超磁致伸缩筒的伸长转换为整个致动器尺寸的缩短。

2.3 尺寸及电磁参数设计

车载工作电压为24 V,喷油器用GMA应在此电压下输出不小于30 μm的位移。为达到此要求,超磁致伸缩材料的长度一般不小于25 mm(材料最大磁致伸缩系数为1.2×10-3),驱动线圈应能将GMM磁化至饱和位置或近似饱和。

由于所需磁场强度随GMM棒的横截面积增大而迅速增大,为缩减线圈厚度,应在满足抗压强度的前提下尽可能地减小GMM棒直径。而且就螺线管线圈产生的磁场而言,越接近线圈轴线,径向磁场分量越小,轴向磁场分量分布越均匀,为实现更好的磁化效果,GMM应尽可能地靠近线圈的轴线位置。因此,前文设计的零偏置致动器中,可依旧采用GMM棒式结构置于线圈中心,将输出杆设计成筒式并具有T型结构功能即可。

对于线圈设计,应尽可能地提高线圈产生的磁势,即线圈匝数与电流的乘积。当输入电压确定且尺寸有所限定时,线圈匝数越多意味着线径越小,线圈电阻越大、电流则越小,为增大输出磁势,以线圈匝数和电流乘积最大为设计目标。

除GMM棒和线圈外,应尽可能缩减致动器其他部件的尺寸,并使整个致动器的磁路大致闭合以增大GMM棒上的磁场强度,亦即增大GMM棒上分配的磁势。为此,应减小与GMM棒串联的磁阻而增大与其并联的磁阻,而部件磁阻与材料磁导率呈反比,因此,应增大与GMM棒构成串联磁路部件的磁导率,如输出杆、外壳等,而减小与GMM棒构成并联形式的部件的磁导率[21-22]。

3 性能对比

3.1 器材及实验系统

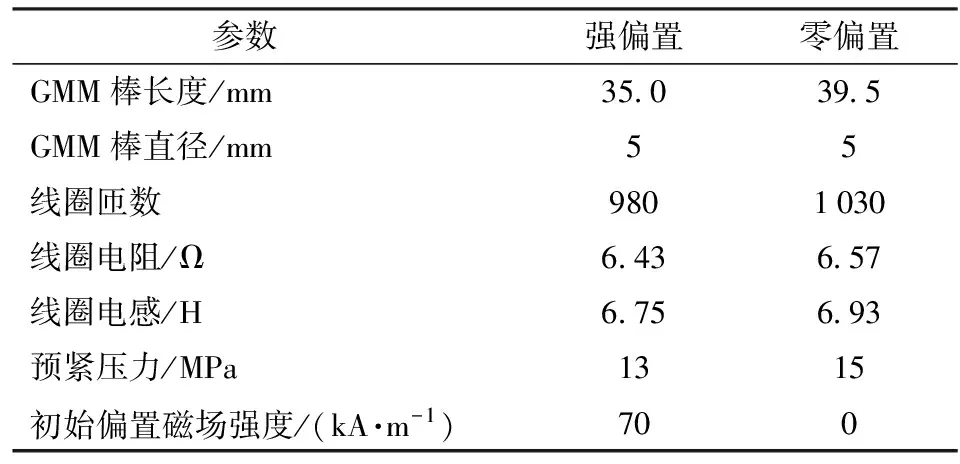

输出位移(或力)和响应时间是电控喷油器使用驱动器的2个性能指标,虽然强偏置和零偏置超磁致伸缩致动器均能满足喷油器球阀的驱动需求,但2种致动器的驱动性能略有不同。设计2种形式超磁致伸缩致动器,其实物图分别如图4a和图4b所示,2个致动器的关键参数如表1所示。表中所述线圈电阻和电感并不是单独测试励磁线圈的阻抗,而是整个致动器的阻抗。由于致动器其他部件对线圈阻抗有影响,整个致动器的阻抗与单一的线圈阻抗不相等,测量时应将端口接在致动器两端,而不能将线圈拆出测量。根据3.2节的分析,零偏置致动器采用超磁致伸缩棒结构,可获得更加均匀的轴向磁场强度,借助一个畸形输出杆实现如图3b所示的设计方法[20-22]。

致动器性能测试原理如图5所示。波形信号发生器用于输出所需电压波形,可输出0~24 V连续的稳态电压及35~100 V的短暂高压;电流钳检测输入致动器线圈的瞬时电流(不同于单独测量线圈时的电流),激光位移传感器用于测量致动器位移,线圈电流、致动器位移与两端电压的测试结果将输入示波器予以显示。

图4 致动器实物图Fig.4 Prototypes of two actuators1.永磁体 2.推杆 3.盖帽 4.螺盖 5.输出杆 6.垫圈 7.顶块 8.超磁致伸缩棒 9.线圈 10.外壳 11.压块 12.调节螺塞 13.压簧

参数强偏置零偏置GMM棒长度/mm350395GMM棒直径/mm55线圈匝数9801030线圈电阻/Ω643657线圈电感/H675693预紧压力/MPa1315初始偏置磁场强度/(kA·m-1)700

3.2 稳态幅值

2种致动器采用相同材料,但长度不同。强偏置致动器使用的棒料长度为35 mm,零偏置致动器棒料长度为39.5 mm,为达到同等对比效果,强偏置致动器位移需乘以比例系数39.5/35=1.128 6。输入脉宽为20 ms的直流方波电压,2种致动器稳态位移测试结果如图6所示。

图5 致动器测试方案Fig.5 Measuring method for designed actuators

图6 致动器稳态位移对比Fig.6 Contrast of steady-state response for actuator

由测试结果知,稳态电压幅值低于30 V时,强偏置致动器的输出位移总是大于零偏置致动器,也就是说,强偏置致动器需要更小的输入电压即能达到所需位移;而且输入电压小于25 V时,强偏置致动器位移与输入电压之间的线性关系优于零偏置致动器。这些测试结果与强偏置致动器的偏置磁场有关。由图2可知,输入电压不是特别大时,强偏置致动器中材料应变与外加磁场强度之间的线性关系比零偏置致动器好,而且应变-磁场强度曲线斜率也大于零偏置致动器,这使得强偏置致动器位移相对电压的上升速度(电压由零增大至所需幅值)需大于零偏置致动器。零偏置致动器的优势在于电压很大时可以输出更大的位移,最大限度地发挥材料的伸长极限。

3.3 响应时间

输入信号依旧为直流方波电压信号,位移(电流)响应时间定义为从输入电信号开始至致动器位移(线圈电流)达到稳态的时间。由表1可知,为产生足够磁场强度,2种致动器所使用的线圈具有较大的电感,经过测试,2种致动器的线圈电流和位移响应时间如图7所示。

图7 响应时间对比Fig.7 Contrast of responding time

由测试结果可知,线圈电流和致动器位移的响应时间与输入电压的幅值无关;零偏置致动器线圈电流的响应时间比强偏置致动器线圈要长0.05 ms左右,说明零偏置致动器线圈电感更大,电流上升延时较高;零偏置致动器位移响应时间比强偏置致动器要长0.1 ms,其中一部分是电流响应时间较大,另一部分是零偏置致动器的复杂机械结构带来了更大的机械阻尼或延时;无论是强偏置致动器还是零偏置致动器,电流响应时间均占据了位移响应时间的绝大多数,虽然材料响应可达微秒级,整个致动器的响应速度十分缓慢,这一结论与文献[1,11,16]相一致。

由以上性能分析可知,在仅需达到指定输出位移的前提下,强偏置致动器无疑是最佳选择,而且由2个致动器的结构形式来看,强偏置致动器在机械结构上更容易加工制作。然而遗憾的是,偏磁场的施加总是难以保持特别准确,更换偏置磁铁或者再次设计加工时致动器性能一致性较差。相比较而言,零偏置致动器具有更加稳定的输出性能,更换部件或再加工几乎能保持原有的输出特性,这对器件的大量生产是有利的。

4 驱动波形设计及性能测试

由3.3节的分析可知,由于大电感线圈的存在,较长的电流上升时间极大地拖慢了整个致动器的响应速度,使致动器位移的响应时间在4 ms以上。而喷油器用致动器的工作脉宽一般仅为2.5 ms, 4 ms以上的响应时间甚至不能使致动器输出到达稳态,自然无法满足电控喷油器球阀的正常工作需求。因此加快致动器响应速度,提升线圈电流的响应速度是关键。

4.1 波形设计

大电压开启技术是电磁式致动器常用的也是有效的加速手段,能快速提升线圈电流的响应速度几倍以上。电磁式驱动器波形如图8所示,信号初期电压较高,线圈电流和电磁力迅速上升,使电磁式致动器快速到达稳态,然后再输入较低的维持电压(24 V)维持电磁力即可,较低的电压可使电流下降时间缩短。电磁式致动器在稳态采用高频PWM(Pulse width modulation)波,线圈电流存在波动,电磁铁致动器设计有限位块,其输出位移不会出现波动。但超磁致伸缩致动器中没有限位机构,若采用电磁式致动器的波形进行驱动,位移在维持电压段会发生波动。为避免电压波动,应将高频PWM波改为平直波。而且超磁致伸缩材料响应较快,位移与线圈电流几乎同步响应,因此电流超调量不宜过大。

图8 电磁式致动器驱动波形及响应Fig.8 Driving waveform and response for an electromagnetic actuator

适用于超磁致伸缩式致动器的驱动波形如图9所示,采用高开启电压使线圈电流和致动器位移迅速增大至目标值,再输入维持电压维持目标值,维持电压采用平直波形,高压和维持电压之间可预留间隔时间以针对高压持续时间过长或过短的情况。最合理的情况为:经过高压持续时间,线圈电流(或致动器位移,二者相差不大)恰能增长至电流(或位移)稳态值,此时,致动器位移没有额外的调节时间,间隔时间可设定为零。

图9 超磁致伸缩致动器适用的驱动方案Fig.9 Driving waveform suitable to GMA

4.2 驱动效果

对所设计波形的驱动效果与传统直流方波输入的驱动效果进行对比。直流方波脉宽为4 ms,电压维持为24 V,输入电压、线圈电流和致动器位移的测试结果如图10a所示;所设计的驱动电压总脉宽为4 ms,开启电压为76 V,稳态幅值为24 V;调整高压持续时间使位移最快达到稳态,高压持续时间恰为电流上升时间,约为0.5 ms,测试结果如图10b所示。

图10 不同波形下致动器响应Fig.10 Actuator response under different driving waveforms

由测试结果可知,采用传统直流方波,线圈电流和致动器位移的响应速度极为缓慢,在4 ms的总脉宽时间内,二者甚至没有达到最大位移;而采用3.1节设计的驱动波形能有效地加快致动器响应速度,将电流上升时间控制在0.5 ms左右。

4.3 性能测试

使用4.1节设计的波形驱动喷油器用超磁致伸缩致动器,测试零偏置致动器响应时间和稳态位移2个性能指标,其结果如图11所示。

图11 致动器输出性能的测试结果Fig.11 Measured results of output performance for GMA

响应时间与开启电压幅值有关,当开启电压由43 V增至98 V时,位移响应时间由1 ms降至0.35 ms。这是由于开启电压越高,致动器位移到达指定值所需的上升时间(高压持续时间)就越短,因此通过增大开启电压(在电子元器件的承压范围内)可有效加快致动器位移的响应速度。

稳态输出位移与维持电压幅值有关,维持电压由24 V降至12 V时,致动器可获得12~33 μm的连续位移。对比电磁式致动器只能输出一个位移幅值而无法实现更多的位移输出,超磁致伸缩致动器能提供更多的输出位移选择,这对喷油器实现更多的喷油效果是十分有利的。经测试,超磁致伸缩致动器驱动的电控喷油器展现了较好的喷油效果。致动器快响应、输出大位移时,喷油器喷油量和贯穿深度均较大,致动器较慢响应且输出小位移时,喷油器的喷油量较小且喷油贯穿深度低,但喷油雾化程度较高。

5 结论

(1)强偏置磁场强度配合反向输入信号,和零偏置(或弱偏置)磁场配合正向输入信号能满足电控喷油器的驱动需求;强偏置致动器可采用传统结构形式,而零偏置致动器需借助T型杆将超磁致伸缩材料的伸长转换为整个致动器尺寸的缩短。

(2)强偏置与零偏置致动器的输出位移和响应时间存在差距。电压不是特别大时,强偏置致动器可获得更大的输出位移,且位移与输入电压之间的关系近似为线性;零偏置致动器的优势是在电压很大时可发挥超磁致伸缩材料的输出极限,再加工性能具有一致性。

(3)大电压开启的驱动方案可有效提升电控喷油器用GMA的瞬态响应速度。经测试,提升开启电压幅值可使致动器位移的响应时间由4 ms降至1 ms,展现了设计波形良好的驱动效果;调整驱动波形中的维持电压幅值可使超磁致伸缩致动器输出位移在12~33 μm连续变化,对比电磁式致动器,超磁致伸缩致动器可提供更多的输出选择。

1 OLABI A G, GRUNWALD A. Design and application of magnetostrictive materials[J]. Materials and Design, 2008, 29(2): 469-483.

2 王博文, 曹淑瑛, 黄文美. 磁致伸缩材料与器件[M]. 北京: 冶金工业出版社, 2008.

3 贾振元, 郭东明. 超磁致伸缩材料微位移执行器原理与应用[M]. 北京: 冶金工业出版社, 2008.

4 卢全国, 陈定方, 魏国前, 等. GMM的发展现状及其在精密致动器件中的应用[J]. 湖北工业大学学报, 2006, 21(3): 92-94. LU Quanguo, CHEN Dingfang, WEI Guoqian, et al. Development of giant magnetostrictive materials and its application in the field of precision actuators[J]. Journal of Hubei University of Technology, 2006, 21(3): 92-94. (in Chinese)

5 舒亮, 李传, 吴桂初, 等. Fe-Ga合金磁致伸缩力传感器磁化模型建立与特性分析[J/OL]. 农业机械学报, 2015, 46(5): 344-349.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150548&flag=1.DOI:10.6041/j.issn.1000-1298.2015.05.048. SHU Liang, LI Chuan, WU Guichu, et al. Magnetization model of Fe-Ga magnetostrictive force-sensor and its characteristics[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(5): 344-349.(in Chinese)

6 李跃松, 朱玉川, 吴洪涛, 等. 超磁致伸缩伺服阀用电-机转换器传热及热误差分析[J/OL]. 农业机械学报, 2015, 46(2): 343-350.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150251&flag=1.DOI:10.6041/j.issn.1000-1298.2015.02.051. LI Yuesong,ZHU Yuchuan,WU Hongtao,et al. Modeling of heat transfer and displacement error from heat of giant magnetostrictive actuator applied in servovalve[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(2): 343-350.(in Chinese)

7 孟爱华, 吕福在, 程耀东. 基于超磁致伸缩致动器的脉冲喷射开关阀建模与仿真[J]. 机械工程学报, 2009, 45(8): 303-307. MENG Aihua, LÜ Fuzai, CHENG Yaodong. Modeling and simulation of pulsed jet on-off valve based on GMA[J]. Chinese Journal of Mechanical Engineering, 2009, 45(8): 303-307.(in Chinese)

8 WANG Chuanli, DING Fan, LI Qipeng. Study on driving magnetic field and performance of GMA for nozzle flapper servo valve[J]. Journal of Coal Science and Engineering, 2007, 13(2): 207-210.

9 李超, 李琳. 磁致伸缩材料作动器用于主动振动控制的实验研究[J]. 航空动力学报, 2003, 18(1): 134-139. LI Chao, LI Lin. Active vibration control using magnetostrictive material[J]. Journal of Aerospace Power, 2003, 18(1): 134-139. (in Chinese)

10 张雷, 邬义杰, 刘孝亮, 等. 嵌入式超磁致伸缩构件多场耦合优化[J/OL]. 农业机械学报, 2012, 43(5): 190-196.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20120533&flag=1.DOI:10.6041/j.issn.1000-1298.2012.05.033. ZHANG Lei, WU Yijie, LIU Xiaoliang, et al. Multi-field coupling model of embedded giant magnetostrictive components optimization[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(5): 190-196. (in Chinese)

11 BRIGHT C, FAIDLEY L, WITTHAUER A, et al. Programmable diesel injector transducer test results[C]. SAE Paper 2011-01-0381, 2011.

12 吕福在, 项占琴, 戚宗军, 等. 稀土超磁致伸缩材料高速强力电磁阀的研究[J]. 内燃机学报, 2000, 18(2): 199-202. LÜ Fuzai, XIANG Zhanqin, QI Zongjun, et al. The design of high-speed powerful solenoid based on giant magnetostrictive material and analysis of its control method[J]. Transactions of CSICE, 2000, 18(2): 199-202.(in Chinese)

13 WANG Wenguo, HAN Hui, HAN Lu, et al. A model of giant magnetostrictive actuator used in automobile engine fuel injection system[J]. International Journal of Service and Computing Oriented Manufacturing, 2013, 1(2): 154-166.

14 YAN Rongge, WANG Zhijuan, ZHU Lihua. Research of the giant magnetostrictive fuel injector[J]. Advanced Materials Research, 2014, 889-890: 916-919.

15 DANESCU P, MOREGA A M, Morega M. A novel magnetostrictive injection actuator based on new giant magnetostrictive materials[C]∥2011 7th International Symposium on Advanced Topics in Electrical Engineering, 2011:1-6.

16 LI Liyi, ZHANG Chengming, KOU Baoquan, et al. Design of giant magnetostrictive actuator for fuel injector[C]∥ IEEE Vehicle Power and Propulsion Conference, 2008:1-4.

17 TANAKA H, SATO Y, URAI T. Development of a common-rail proportional injector controlled by a tandem arrayed giant magnetostrictive actuator[J]. JSAE Review, 2001,22(3): 369-371.

18 XUE Guangming, HE Zhongbo, LI Dongwei, et al. Analysis of the giant magnetostrictive actuator with strong bias magnetic field[J]. Journal of Magnetism and Magnetic Materials, 2015, 394: 416-421.

19 薛光明, 张培林, 何忠波, 等. 强偏置超磁致伸缩致动器准静态位移建模与试验[J/OL]. 农业机械学报, 2015, 46(7): 318-324.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150745&flag=1.DOI:10.6041/j.issn.1000-1298.2015.07.045. XUE Guangming, ZHANG Peilin, HE Zhongbo, et al. Modelling and experiment of strong bias giant magnetostrictive actuator’s semi-static displacement[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(7): 318-324.(in Chinese)

20 薛光明, 张培林, 何忠波, 等. 喷油器用超磁致伸缩致动器多自由度模型[J]. 机械工程学报, 2015, 51(24): 97-104. XUE Guangming, ZHANG Peilin, HE Zhongbo, et al. Multiple degrees of freedom model of giant magnetostrictive actuator used on high-pressure-common-rail injector[J]. Journal of Mechanical Engineering, 2015, 51(24): 97-104.(in Chinese)

21 XUE Guangming, ZHANG Peilin, HE Zhongbo, et al. Displacement model and driving voltage optimization for a giant magnetostrictive actuator used on a high-pressure common-rail injector[J]. Materials and Design, 2016, 95: 501-509.

22 薛光明, 张培林, 何忠波, 等. 超磁致伸缩致动器的等效电路研究及驱动波形设计[J]. 电机与控制学报, 2016, 20(3): 20-28. XUE Guangming, ZHANG Peilin, HE Zhongbo, et al. Equivalent circuit and driving voltage suitable for giant magnetostrictive actuator in electric injector[J]. Electric Machines and Control, 2016, 20(3): 20-28.(in Chinese)

Design Method and Driving Voltage Waveform of Giant Magnetostrictive Actuator Used on Electronic Controlled Injector

XUE Guangming1ZHANG Peilin1HE Zhongbo1LI Dongwei1,2HUANG Yingjie1ZHANG Lei3

(1.VehiclesandElectricalEngineeringDepartment,OrdnanceEngineeringCollege,Shijiazhuang050003,China2.SchoolofMechatronicalEngineering,BeijingInstituteofTechnology,Beijing100081,China3.ArtilleryEngineeringDepartment,OrdnanceEngineeringCollege,Shijiazhuang050003,China)

Combining the output characteristics of giant magnetostrictive material with the driving requirements of an electronic controlled injector, the structure design and driving method of giant magnetostrictive actuator suitable to the injector were proposed. The electronic controlled injector required the displacement in only one direction and the displacement should be shortened at the same time. Then two types of giant magnetostrictive actuators were presented by considering the impact of the bias magnetic field on the actuator’s output, and the applicable currents in different bias fields were analyzed. Steady-state displacements and responding time of the two kinds of actuators were measured with the help of an experimental system. And the performance differences of the two actuators, accompanied by the reasons leading to them, were pointed out. As the traditional driving voltage for the giant magnetostrictive actuator, direct voltage in square waveform would cause quite long time in raising the coil current, which occupied most of the whole responding time of the actuator. To save responding time, a fast driving wave was designed with referring the high-voltage opening method used in an electromagnetic actuator. And the output performance of the actuator, strongly biased actuator taken as an example, under designed driving wave was measured and analyzed simultaneously. The results showed that designed driving voltage could reduce the responding time quite effectively from 4 ms to 1 ms. In addition, as the giant magnetostrictive actuator could output continuous displacements from 12 μm to 33 μm, the designed actuator supported more driving effects than the electromagnetic actuator.

giant magnetostrictive actuator; injector; bias magnetic field; driving voltage; performance

10.6041/j.issn.1000-1298.2017.06.048

2016-09-21

2016-11-14

国家自然科学基金项目(51275525)

薛光明(1990—),男,博士生,主要从事高压共轨系统的超磁致伸缩喷射阀研究,E-mail: yy0youxia@163.com

何忠波(1968—),男,教授,博士生导师,主要从事磁致伸缩材料基础理论及应用研究,E-mail: hzb_hcl_xq@sina.com

TH703.8

A

1000-1298(2017)06-0365-08