基于ASPEN PLUS的烟气气氛下生物质气化模拟

刘联胜 赵荣煊 王高月 杨楠楠 王东计

(河北工业大学能源与环境工程学院, 天津 300401)

基于ASPEN PLUS的烟气气氛下生物质气化模拟

刘联胜 赵荣煊 王高月 杨楠楠 王东计

(河北工业大学能源与环境工程学院, 天津 300401)

基于ASPEN PLUS平台利用气固反应动力学,在生物质热解气燃烧所产生的烟气气氛下,建立生物质热解气化模型。通过AKTS热动力学软件分析了生物质在模拟烟气(80%N2、17%CO2、3%O2)气氛下热解气化的反应动力学,并对比模拟值和实验值,验证模型的可靠性;对影响热解气化特性的气氛进行分析并确定反应釜数量。结果表明:基于ASPEN PLUS平台进行生物质气化模拟性能良好。生物质热解气化过程中,动力学参数活化能和指前因子随着反应的进行而变化;与氮气和氧气气氛相比,烟气气氛有利于CO产生,产气热值比实验值提高1.3倍。

生物质; 热解气化; ASPEN PLUS; 烟气气氛

引言

生物质能是一种可再生能源,硫和氮的含量低,作为燃料具有低污染的特点,可有效缓解温室效应,且生物质分布极其广泛[1-2]。生物质气化过程机理复杂,热解气化技术是一种在不完全燃烧条件下,利用含氧物质或氧气作气化剂,将生物质转化成可燃气体的技术。

国内外许多学者基于ASPEN PLUS软件对生物质气化过程进行模拟。周俊杰等[3]基于大型流程模拟ASPEN PLUS中的Gibbs自由能最小化法建立了生物质气化反应器模型,以空气为气化剂探讨了气化温度对气体成分、气体热值、气体产率和气化效率的影响;WAYNE等[4]基于ASPEN PLUS建立了空气气氛中生物质在循环流化床中的气化模型,并指出随着当量比增大气体热值降低,空气预热提高了气化炉温度,从而增加了H2、CO产量,热值也随之增大;王智微等[5]在水蒸气和氮气流化条件下,对流化床内生物质热解气化生成的纯煤气产率及低位热值随反应温度的变化特性进行了研究,在5种生物质原料实验数据的基础上,进一步研究了流化床内生物质热解气化生成气体产物的反应动力学模型,得到了纯煤气产率和热值的计算公式;杨毅梅等[6]基于ASPEN PLUS软件,对生物质气化过程进行模拟和分析,运用Gibbs自由能最小化原理,结合RGIBBS模块和RYIELD 模块,构建了生物质气化模型,运用该模型对稻壳在流化床中的气化过程进行模拟,发现模拟结果与实验结果基本吻合;NAVEED等[7]以空气作气化剂,基于Gibbs自由能最小化原理建立了生物质气化模型,并指出该模型能有效优化气化性能;CHANG等[8]运用ASPEN PLUS软件基于反应动力学模型,以H2O和O2为气化剂,对鲁奇加压固定床气化炉建立气化模型并进行动态分析。

由于热解过程是持续送料与排料的过程,不易实现真空环境,故以上研究多以空气、O2或H2O为气化剂,固体残留物较多,产气热值较低[9-11]。本文提出一种新的气化氛围,即用生物质热解气化产生的低热值燃气组织燃烧,将产生的烟气作气化剂。烟气不仅为气化过程提供热量,而且为气化过程提供有利的气氛环境。通过对烟气气氛下生物质热解气化进行模拟,分析烟气气氛、反应釜数对热解气化特性的影响。

1 AKTS热力学分析

对热反应进行动力学分析,不仅有助于了解反应过程和机理,而且可对实际生产过程起到指导性作用。动力学计算方法一般分为等温法、单个扫描速率的非等温法和多重扫描速率的非等温法,近年来非等温法因能在不涉及动力学机理函数的前提下获得较准确的动力学参数而被广泛应用[12]。但这些传统的方法有一个共同缺点,即分析过程中均假定反应遵循某一简单的反应规律,认为动力学三因子为不变的常数[13-14]。然而,热解气化过程是一个

复杂的过程,有多步骤特性和多个反应,不能简单地由一组Arrhenius参数来描述,每个步骤的活化能和指前因子不同,所以需要研究一种先进的动力学方法,能够在不需要假定动力学参数为常数的前提下描述反应过程。

AKTS热动力学软件[15]可用于分析动力学问题。AKTS对TG、DSC等常规的热分析仪器所得的实验数据进行动力学分析,可计算复杂多步反应的动力学参数。其默认的分析方法为多重扫描速率的Friedman法[16],认为热流曲线是无数个基元反应热效应的综合体现,即认为动力学参数在某一指定的反应中并不是一个常数,而是转化率α的函数。Friedman法的反应速率可表示为

(1)

式中t——时间,sE(α)——活化能,kJ/molA(α)——指前因子,s-1R——气体常数,J/(mol·K)f(α)——微分反应机理函数T(t)——温度,K

式(1)两边取自然对数

(2)

令A′(α)=A(α)f(α) ,则

(3)

2 实验条件

选用华北地区最为常见的玉米秸秆为实验对象,对其进行粉碎、干燥等预处理,并筛选出20~40目的颗粒作为原料。在实验前针对所选样品,根据GB/T 28731—2012《固体生物质燃料工业分析方法》并利用EA3000型有机元素分析仪进行分析,结果见表1。

表1 生物质玉米秸秆的元素分析和工业分析(质量分数)

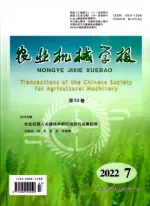

热重设备为美国珀金埃尔默公司的STA 6000型同步TG-DSC热分析仪,包含了高性能的热重(Thermogravimetric,TG)与差示扫描量热(Differential scanning calorimetry,DSC)测量系统,温度测量范围可达25~1 000℃,适合同时测量热效应与质量的变化。热分析过程中,由于实验设备限制,本次热重实验过程中的载气为80%N2、17%CO2和3%O2,流量设定为20 mL/min,测试样品质量控制在5 mg左右,考虑到AKTS热动力学分析软件需要获得3条以上热信号曲线方能进行动力学分析,所以设定升温速率分别为20、50、70℃/min,温升区间为室温(20℃)至950℃,热分析数据以ASCII的形式输出。

2.1 热动力学分析

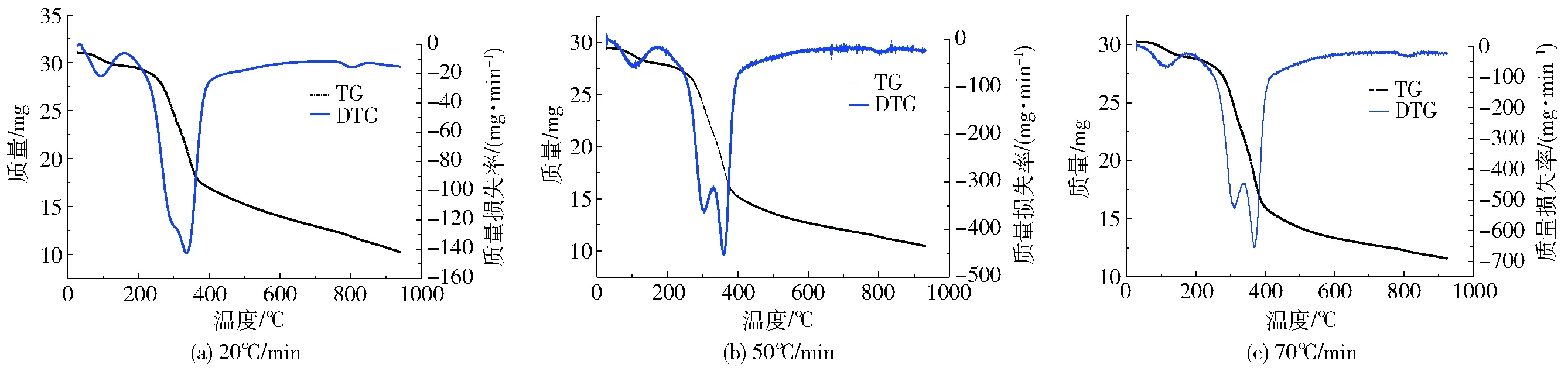

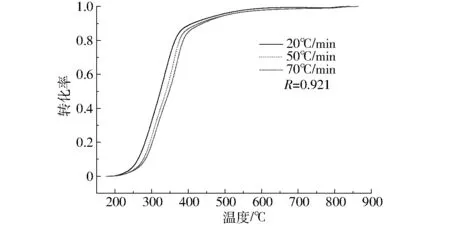

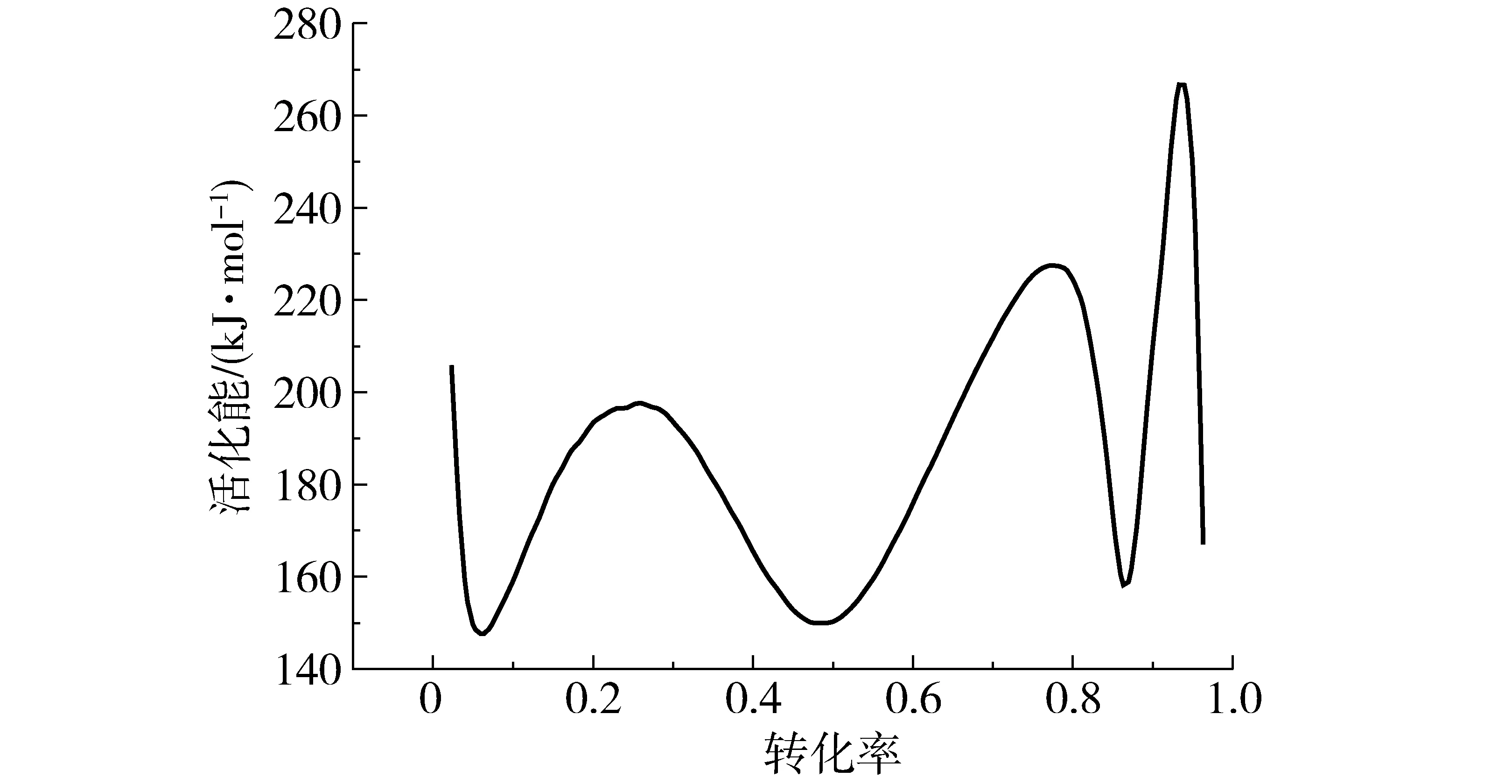

将不同升温速率下的TG热分析实验数据导入到 AKTS-Thermokinetics 模块中,生成相应的TG实验曲线,对TG曲线微分,得到DTG曲线。选定基线类型,基线修正后可以得到相应热解气化特性参数,如图1所示。每组数据选择和修复基线后,可以模拟得到3种动力学相关的数据和曲线:转化率(反应进程)数据和曲线、等转化率微分数据和曲线、活化能数据和曲线。通过进一步修正基线后自动优化,在进行多次优化后,相关系数达0.921,随后模拟计算得到动力学相关系数,可以得到上述几种曲线,分别如图2~4所示。

图1 基线修正后DTG曲线Fig.1 DTG curves corrected by baseline

图2 转化率曲线Fig.2 Curves of conversion rate

图3 等转化率微分曲线Fig.3 Differential curves of iso-conversion rate

图4 活化能曲线Fig.4 Curves of activation energy

图2为温度-转化率关系图,图中彩色曲线为实验反应进程曲线,与之对应的黑线为模拟反应进程曲线。曲线平行度较好,且随着升温速率的增大,反应进程中达到的最大温度也升高,说明AKTS软件热动力学分析的可行性好,符合真实实验条件[17]。为求解转化率和温度的关系,对图2曲线进行拟合,得出关系式

(4)

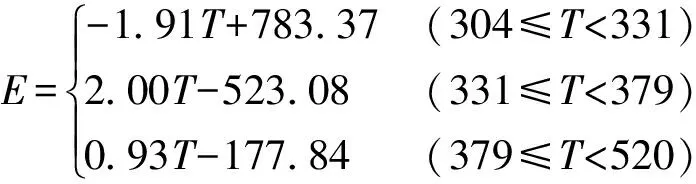

AKTS计算得到的反应初期活化能较大,随后缓慢增至193 kJ/mol,反应进行的难度增大,此时转化率为0.5,随着反应进一步进行,当转化率为0.65~0.95时,活化能由150 kJ/mol升到216 kJ/mol而后降至154 kJ/mol,随后增大至反应结束。活化能随着反应的进行而变化,说明整个热解气化过程不遵循单一的反应机理,而是由多个过程构成,且各个过程具有不同的活化能和反应机理。

活化能与转化率的关系为

(5)

由式(4)、(5)得活化能与温度的关系

(6)

2.2 建立模型

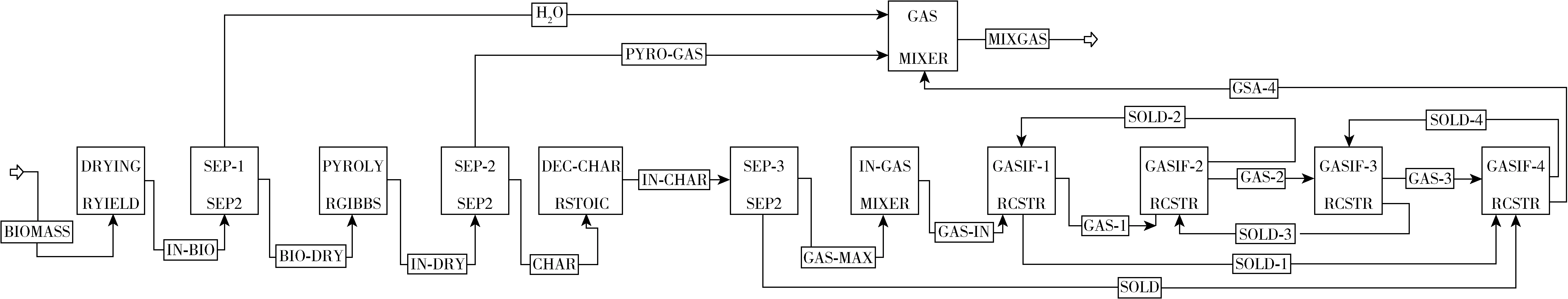

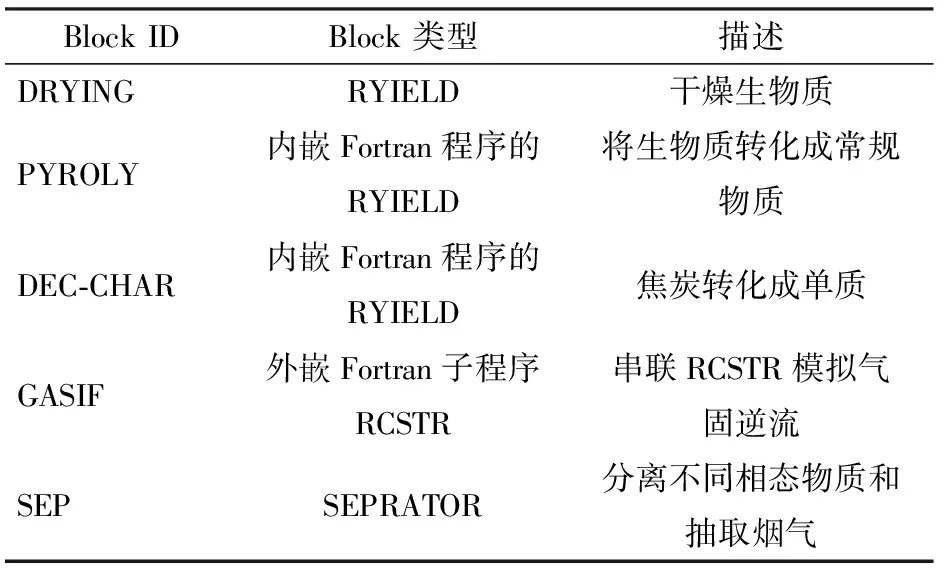

本文采用的气化炉为气固逆流反应器。为了体现气化的逆流过程和分析气化条件对气化过程的影响,选用反应动力学模型。以串联的全混釜反应器代替RGIBBS反应器,将化学反应动力学参数通过外挂Fortran子程序嵌入到ASPEN PLUS中,建立了烟气气氛下的生物质热解气化模型。图5给出了生物质热解气化模型流程图,表2为模型中相对应的模块状态。

3 模拟结果分析

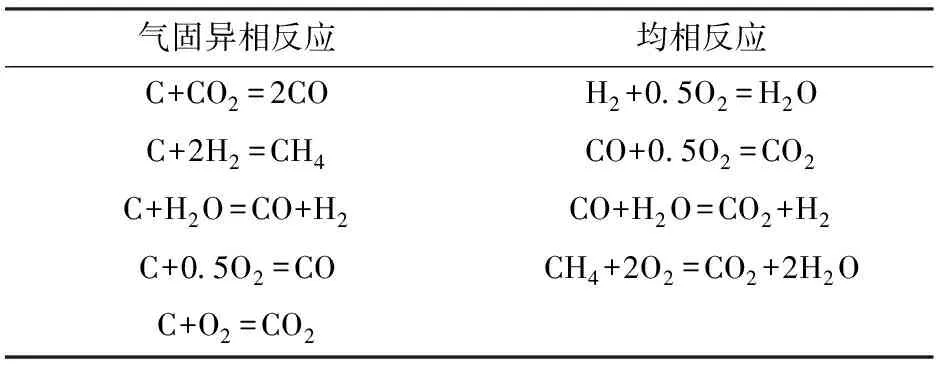

气化炉中考虑了4个气固异相反应和3个均相反应[18]。对于气固异相反应,反应速率由反应动力学控制,采用缩核模型,而均相反应采用幂级数反应速率形式,动力学参数为AKTS动力学分析软件获得的数据。动力学方程用Fortran语言编写CSTR外置程序,通过编译链接后,ASPEN PLUS模型调用这些程序来计算各反应的反应速率和浓度,并把计算结果返回到ASPEN PLUS模型中,从而实现反应过程的计算,如表3所示。

图5 生物质热解气化模型流程图 Fig.5 Flow chart of biomass pyrolysis gasification model

BlockIDBlock类型描述DRYINGRYIELD干燥生物质PYROLY内嵌Fortran程序的RYIELD将生物质转化成常规物质DEC⁃CHAR内嵌Fortran程序的RYIELD焦炭转化成单质GASIF外嵌Fortran子程序RCSTR串联RCSTR模拟气固逆流SEPSEPRATOR分离不同相态物质和抽取烟气

3.1 模型验证

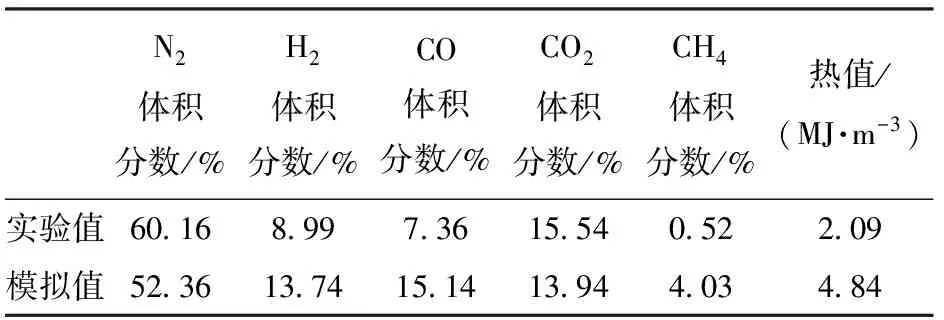

模拟进料物流参数:秸秆进料量为0.012 kg/min,温度为25℃;中温烟气设为900℃,其中包含H2O 为0.268 mol/min,O2为0.079 mol/min,N2为1.305 mol/min,CO2为0.134 mol/min。模拟值与实验值[19]比较如表4所示。

表3 焦炭气化反应过程

表4 实验值与模拟值的比较

由表4可知,与实验值比较,模拟值中H2、CH4体积分数偏大,N2体积分数稍小,CO体积分数较大,CO2体积分数小,热值偏大。误差分析:文献[20-21]提到,生物质气化在添加水蒸气之后,合成气体中H2的体积分数会增加;另外,RYIELD 模块把生物质裂解所得物质中的H2和O2,在RCSTR模块中也可以充当水的角色,所以模拟结果中H2体积分数偏大。模拟条件比实际过程理想,气化反应更彻底,由反应C+CO2=2CO可知更多的CO2转化成CO,所以CO体积分数比实验值大,而CO2偏小。此外,模拟过程忽略了大分子烃类的存在,根据元素守衡原理,CH4的体积分数偏大,模型中没有考虑焦油的存在与样品在反应器停留时间,模拟值与实验值有一定的误差,随着H2、CH4、CO体积分数均增大,热值随之增大,产气热值比实验值提高1.3倍。

3.2 载气成分影响

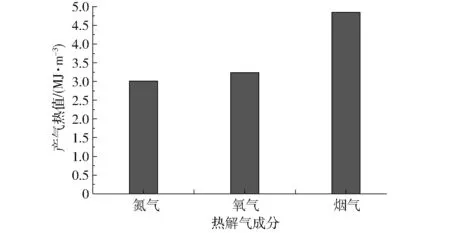

分别以N2、O2、烟气为载气,分析不同气氛对产气组分和热值的影响。图6、7为载气对热解气化的影响,氮气气氛下CO、H2、CH4的体积分数分别为1.5%、3.9%、6.7%,热值为3.01 MJ/m3;氧气作载气时,CO2体积分数占产气总体积的27.3%左右,与氮气气氛相比,CO体积分数偏大,H2体积分数偏小,CH4比例相差不大;烟气气氛下,CO体积分数明显大于氮气和氧气气氛,H2体积分数比氮气气氛小而比氧气气氛偏大,CH4体积分数偏小,热值大于其它气氛下的产气热值。生物质在氧气气氛中发生燃烧反应,固体碳被氧化成CO和CO2,H2也转化成H2O,所以CO和CO2体积分数大于氮气气氛,H2反之;合成气热值变化不大,一方面是CO和H2的协同作用,另一方面是由于过多的CO2稀释了产气。烟气气氛下,由于CO2的加入,反应C+CO2=2CO正向进行,碳转化率升高,CO体积分数明显变大,进而使产气热值升高,说明烟气作载气时,生物质热解气化程度较高,可以提高CO产量,有效提高产气热值。

图6 载气成分对产气的影响Fig.6 Effects of carrier gas composition on syngas yield

图7 载气成分对热值的影响Fig.7 Effects of carrier gas composition on heat value

3.3 釜数关系

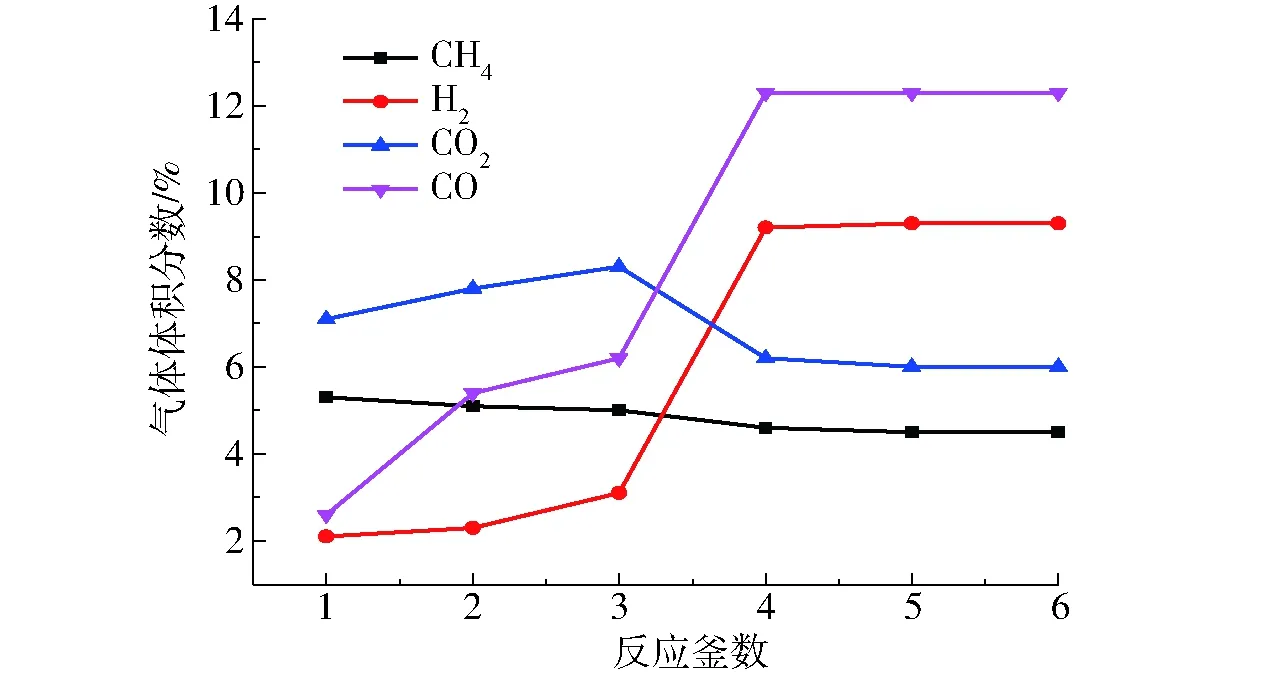

用带 Fortran动力学子程序的多个RCSTR反应器串联来模拟逆流的管式气化炉,此种模拟方法能更好地反映气化炉内的实际情况。为考察反应器数量对模拟过程的影响,选用不同数量的反应釜来模拟固定床反应器,通过比较不同反应釜数的模拟结果来选取合适的反应釜数。

图8为釜数对出口气体组成的影响,釜数从1增加到4时,CO2体积分数先升高后降低,而CO、H2体积分数呈增加的趋势,这是因为釜数的增加促进了C+CO2=2CO和C+H2O=CO+H22个反应的进行,导致CO和H2含量增加,CO2含量降低,碳转化率提高,CO、H2体积分数的明显提高使得产气中N2体积分数相对减小,CH4产量基本不变。随着釜数增加到6时,产气效率提高幅度较小,基本不变。理论上釜数越大,模拟结果越接近实际情况,但是随着釜数的增加,计算量呈几何级数增加,在保证模拟精度的前提下,选择较少的釜数有利于减少计算量,加快收敛速度,当串联的釜数为4时,产气热值和出口温度均接近于实际值,故选择串联的釜数为4是比较合适的。

图8 釜数对产气组分的影响Fig.8 Effects of RCSTR number on syngas yield

4 结论

利用AKTS热动力学分析软件对烟气气氛下生物质热解气化动力学进行分析的基础上,建立了反应动力学模型,并对影响气化特性的载气、釜数和气化温度进行分析,主要结论有:

(1)反应过程中,活化能和指前因子不是固定值,随着反应的进行而变化,说明热解气化反应不遵循单一的反应机理,而是由多步骤构成。

(2)基于AKTS软件的动力学参数可以模拟出较为真实的动力学模型。

(3)相对于氮气和氧气气氛,烟气气氛下生物质热解气化有助于提高CO产量,进而提高产气热值。

(4)反应釜数越多,模拟越接近实际的逆流平推流反应,在保证模拟精度的前提下,选择较少的釜数有利于减少计算量,加快收敛速度,故串联的釜数为4是比较合适的。

1 SUZUKI K, TSUJI N, SHIRAI Y, et al. Evaluation of biomass energy potential towards achieving sustainability in biomass energy utilization in Sabah, Malaysia[J]. Biomass & Bioenergy, 2017, 97:149-154.

2 王金武,唐汉,王金峰. 东北地区作物秸秆资源综合利用现状与发展分析[J/OL]. 农业机械学报,2017,48(5):1-21. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170501&journal_id=jcsam.DOI: 10.6041/j.issn.1000-1298.2017.05.001. WANG Jinwu, TANG Han, WANG Jinfeng. Comprehensive utilization status and development analysis of crop straw resource in Northeast China[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017,48(5):1-21. (in Chinese)

3 周俊杰,安金卉.基于ASPEN PLUS的生物质气化过程模拟分析[J].技术与市场,2011,18(8):10-11.

4 WAYNE D, ANTHONY R,DAVID K. The effect of air preheating in a biomass CFB gasifier using ASPEN PLUS simulation[J].Biomass and Bioenergy,2009,33(9):1158-1167.

5 王智微,唐松涛,苏学泳,等. 流化床中生物质热解气化的模型研究[J].燃料化学学报,2002,30(4):342-346. WANG Zhiwei, TANG Songtao, SU Xueyong, et al. A study on model for biomass pyrolysis and gasification in fluidized bed[J]. Journal of Fuel Chemistry & Technology, 2002,30(4):342-346.(in Chinese)

6 杨毅梅,陈文义,范晓旭,等.基于ASPEN PLUS 的生物质气化模拟与分析[J].河北工业大学学报,2011,5(4):49-53. YANG Yimei, CHEN Wenyi, FAN Xiaoxu, et al. ASPEN PLUS-based numerical simulation and analysis of biomass gasification [J]. Journal of Hebei University of Technology, 2011, 5(4):49-53.(in Chinese)

7 NAVEED R, ASMA A, SHAHID N, et al. Simulation of hybrid biomass gasification using ASPEN PLUS: a comparative performance analysis for food, municipal solid and poultry waste[J]. Biomass and Bioenergy, 2011, 35(9):3962-3969.

8 CHANG H, XIAO F, KHIM H C, et al. Process modeling and thermodynamic analysis of Lurgi fixed-bed coal gasifier in an SNG plant[J]. Applied Energy, 2013, 111(11):742-757.

9 AHMAD A A, ZAWAWI N A, KHIM F H, et al. Assessing the gasification performance of biomass: a review on biomass gasification process conditions, optimization and economic evaluation[J]. Renewable and Sustainable Energy Reviews, 2016, 53:1333-1347.

10 DUDYNSJI M, DYK J C V, KWIATKOWSKI K, et al. Biomass gasification: influence of torrefaction on syngas production and tar formation[J]. Fuel Processing Technology, 2015, 131:203-212.

11 COUHER C, SALVADOR S, COMMANDRE J M. Impact of torrefaction on syngas production from wood[J]. Fuel, 2009, 88(11):2286-2290.

12 RODUIT B, BORGEAT C, BERGER B. Up-scaling of dsc data of high energetic materials [J]. Journal of Thermal Analysis and Calorimetry, 2006, 85(1):195-202.

13 CHEN J H, CHEN K S, TONG L Y. On the pyrolysis kinetics of scrap automotive tires [J]. Journal of Hazardous Materials, 2001, 84(1):43-55.

14 BACH Q V, CHEN W H. A comprehensive study on pyrolysis kinetics of microalgal biomass[J]. Energy Conversion & Management, 2017, 131:109-116.

15 王擎,李涛,贾春霞. AKTS模拟分析龙口油页岩与半焦混烧动力学特性[J]. 化工进展,2016,35(增刊2):144-150. WANG Qing, LI Tao, JIA Chunxia. Research on combustion characteristics of Longkou oil shale and semi-coke based on AKTS [J]. Chemical Industry and Engineering Progress, 2016,35(Supp.2):144-150.(in Chinese)

16 RODUIT B, BORGEAT C, BERGER B, et al. Advanced kinetic tools for the evaluation of decomposition reactions [J]. Journal of Thermal Analysis and Calorimetry,2005,80(1):229-236.

17 魏小琴,刘伟,刘俊,等.基于等转化率原理的固体推进剂贮存寿命评估[J]. 装备环境工程,2013,10(6):33-36. WEI Xiaoqin, LIU Wei, LIU Jun, et al. Estimation of propellant storage life based on the equivalent transformation rate principle[J]. Equipment Environmental Engineering, 2013,10(6):33-36.(in Chinese)

18 BERNARD M. The simulation of process of biomass steam gasification in circulated fluidized [J]. Fuel,2007, 86(1-2):32-40.

19 庞华.烟气气氛下生物质垃圾的热解气化过程模拟研究[D]. 天津:河北工业大学, 2016. PANG Hua. Simulation study on biomass pyrolysis and gasification process under flue gas[D]. Tianjin: Hebei University of Technology, 2016.(in Chinese)

20 PHETH P N, BABU V B. Experimental studies on producer gas generation from wood waste in a downdraft biomass gasifier[J]. Bioresource Technology, 2009, 100(12):3127-3133.

21 SCHUSTER G, LO G, WEIGL K, et al. Biomass steam gasification—an extensive parametric modeling study[J].Bioresource Technology, 2001, 77(1): 71-79.

Simulation on Pyrolysis Gasification of Biomass in Flue Gas Based on ASPEN PLUS

LIU Liansheng ZHAO Rongxuan WANG Gaoyue YANG Nannan WANG Dongji

(SchoolofEnergyandEnvironmentEngineering,HebeiUniversityofTechnology,Tianjin300401,China)

Based on the ASPEN PLUS platform, the biomass pyrolysis gasification model was established by using the gas-solid reaction kinetics in the flue gas atmosphere generated by the biomass pyrolysis gas combustion. The kinetics of pyrolysis biomass was analyzed by AKTS in simulative flue gas (80%N2, 17%CO2and 3%O2). The simulation results were compared with the experimental values to verify the validity of the model, and the number of reactors was determined by analyzing the atmosphere influencing the pyrolysis gasification characteristics. The results showed that the simulation performance of biomass gasification based on ASPEN PLUS platform was favorable. The model was closer to the actual countercurrent flow reaction with the increase of the number of kettle. In order to ensure the accuracy of simulation, it was more appropriate to choose the number of reactors in series 4. During the process of biomass pyrolysis gasification, the activation energy (E) and the pre-exponential factor (A) of the kinetic parameters were not fixed values but changed with the increase of the reaction temperature. The pyrolysis gasification reaction did not follow a single reaction mechanism, which was composed of multiple steps. Compared with the nitrogen and oxygen atmosphere, the flue gas atmosphere was favorable for the production of CO. The calorific value of gas was increased by 1.3 times, which was mainly caused by the increase of volume of CO and CH4.

biomass; pyrolysis gasification; ASPEN PLUS; flue gas

10.6041/j.issn.1000-1298.2017.06.036

2017-04-11

2017-04-30

河北省应用基础重点研究项目(14964308D)和河北省高校百名优秀创新人才计划项目

刘联胜(1970—),男,教授,博士生导师,主要从事燃烧过程和燃烧技术等研究,E-mail: liuliansheng@hebut.edu.cn

TK6

A

1000-1298(2017)06-0278-06