水稻秧盘育秧播种生产线电控式软硬秧盘自动供盘装置

马 旭 陈林涛 黄 冠 齐 龙 林少敏 陆 强

(1.华南农业大学工程学院, 广州 510642; 2.南方粮油作物协同创新中心, 长沙 410128)

水稻秧盘育秧播种生产线电控式软硬秧盘自动供盘装置

马 旭1,2陈林涛1黄 冠1齐 龙1,2林少敏1陆 强1

(1.华南农业大学工程学院, 广州 510642; 2.南方粮油作物协同创新中心, 长沙 410128)

为有效提高水稻秧盘育秧播种生产线的生产率,满足轻简化栽培技术要求,降低农民育秧成本,减轻劳动强度,解决现有自动供盘装置振动冲击大、供盘可靠性不稳定的问题,设计了一种可嵌放软塑秧盘的复合托盘和水稻秧盘育秧播种生产线电控式软、硬秧盘自动供盘装置。该装置以STM32单片机为控制核心,由接近开关检测等待供送的层叠秧盘,控制秧盘供送装置上的舵机实现对层叠秧盘的自动升落与供送。通过理论分析,建立了嵌入式复合托盘受力模型,确定了复合托盘的工作参数;设计了舵机升盘转轴机构、抬升指、输送装置等关键部件。为检测电控式自动供盘装置的工作稳定性,系统地进行了振动特性测试分析;以硬塑秧盘为试验对象,供盘成功率为试验指标,进行了三因素三水平的正交试验,结果表明,叠盘偏差范围对供盘成功率有显著影响,减小叠盘偏差能有效提高供盘成功率;通过分析试验结果,采用改进的渐进式导向板,实现对叠盘偏差纠错,并分别进行硬塑秧盘和嵌入式复合托盘嵌放软塑秧盘的试验研究,改进后的装置性能显著提高,硬塑秧盘的供盘成功率达100%。采用嵌入式复合托盘进行软塑秧盘自动供盘试验,软塑秧盘的供盘成功率大于98%,满足水稻秧盘育秧播种生产线自动供盘技术要求。

水稻; 秧盘育秧播种; 自动供盘装置; 软硬秧盘; 电控式

引言

水稻生产在我国具有十分重要的地位,但水稻生产工序繁多、机械化作业难度大[1-3],致使以插秧为主的水稻种植机械化严重滞后,种植成为水稻生产全程机械化中最薄弱的环节。在水稻栽植机械化过程中播种育秧技术是其关键环节,主要采用的设备是水稻秧盘育秧播种生产线,主要包括秧盘供送、铺底土、压实、播种、覆表土、淋洒水、取叠盘等工序。现有的水稻秧盘育秧播种生产线大多由人工直接逐个送盘,其劳动强度大,生产效率低[4-8]。因此,为有效提高水稻秧盘育秧播种生产线生产率,满足轻简化栽培技术要求,降低育秧成本,减轻劳动强度,需设计一种自动化程度高、性能可靠,且适用于软、硬秧盘的自动供盘装置。

国外秧盘育秧播种生产线有多种,部分流水线上配设有自动供盘装置。荷兰Flier Systems公司设计的精量播种自动化生产线,配备有自动供盘装置,其效率可达1 250盘/h[9-14]。日本育秧和插秧机械已基本实现系列化和标准化,目前已经公开了若干自动供盘的设备和专利,日清、三菱等株式会社设计了设施完善、效率高、自动化程度高的室内成套水稻育秧播种生产线,其自动供盘装置机构精密复杂(螺旋式、导杆式和摆臂式等),效率可达1 000盘/h以上。但由于价格昂贵,在国内没有得到广泛应用[15-19]。

国内江苏云马有限公司制造的全自动育秧播种生产线,包含自动上盘机,具有小型轻巧、供盘快速的优点,但只可配套该公司秧盘使用,不具有通用性。台湾亦祥企业有限公司制造的水稻秧盘自动供送装置具有速度快、效率高达1 500盘/h的优点,但其振动冲击较大,价格昂贵。浙江理工大学发明了一种由秧盘输送带机构、槽轮机构、摆杆机构、凸轮机构和秧盘限位机构组成的多拨片秧盘供给装置,虽轻巧小型,但其效率较低,机构较复杂。南京农业机械化研究所设计的气吸式超级水稻毯状苗盘育秧播种生产线,自动放盘机构只能与专门配套动力的播种生产线使用,局限性较大,效率有待提高[20-24]。

综上,上述机型都能实现对层叠秧盘的自动供送,不同装置的生产效率略有不同。但现有机型大都局限于硬塑秧盘作业,未见其应用于软塑秧盘,不符合当前国内轻简化栽培技术要求,使得育秧成本偏高。其次,当前自动供盘装置多采用气动和机械结合的原理进行供盘作业,而气动原理在供盘过程中振动和冲击较大,对于软塑秧盘自动供盘,容易造成托盘与软盘的脱离,影响了整个供盘系统的稳定性。针对现有供盘装置存在的不足,本文设计一种电控式、振动和冲击较小的平稳自动供盘装置,以实现软、硬秧盘的自动供盘作业。

1 总体结构与工作原理

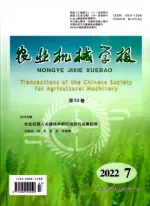

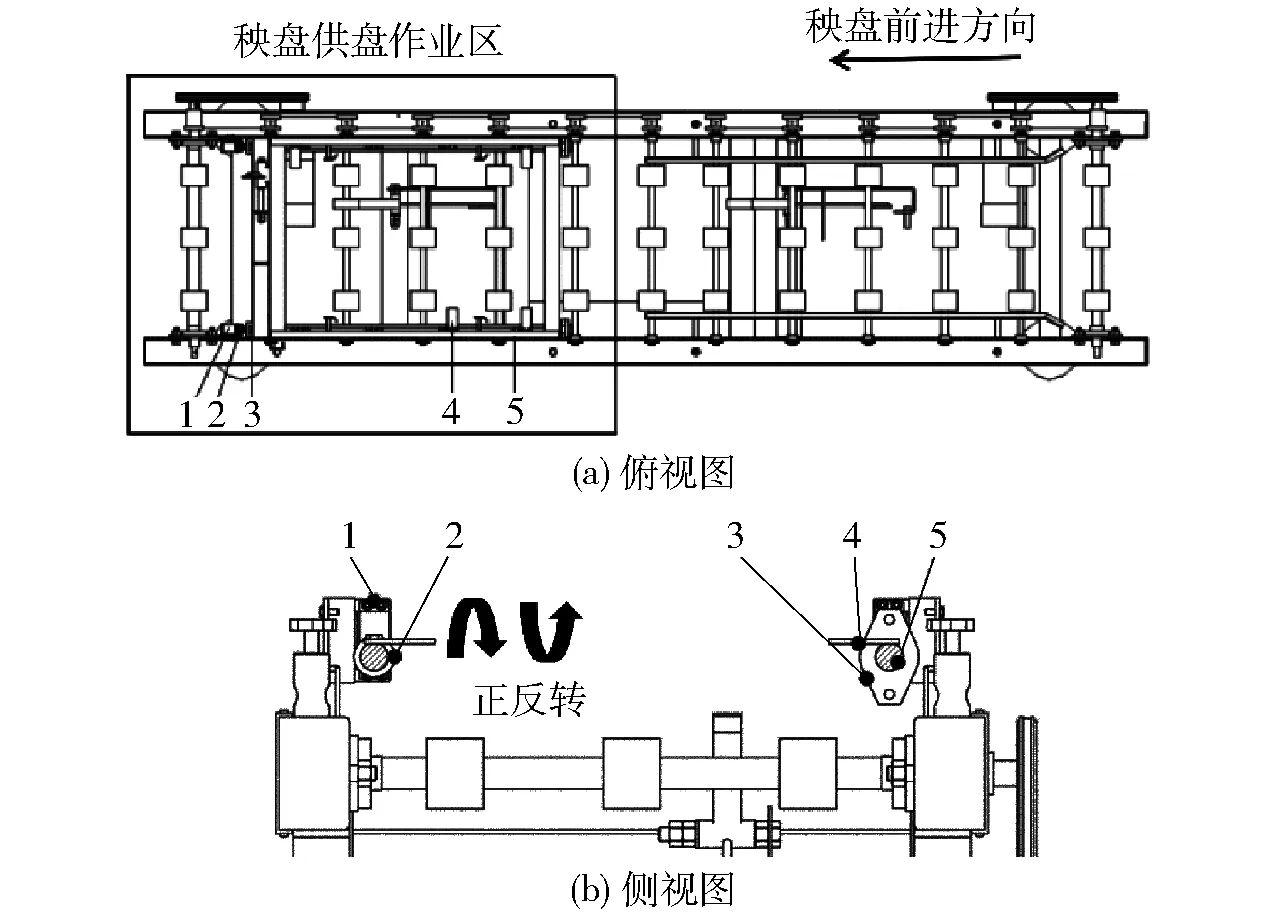

通过多方案分析,在工作原理上,本装置选择了振动小、放盘平稳的舵机及控制系统实现电控。电控式自动供盘装置的总体结构如图1所示,主要由机架、导向板、待盘电动机、接近开关1、电控箱、接近开关2、供盘电动机、接近开关3、舵机、抬升指、升盘转轴等组成。

图1 电控式自动供盘装置结构示意图Fig.1 Sketch of electric controlled automatic tray feeder1.机架 2.待盘电动机 3.接近开关1 4.传动链轮 5.导向板6.电控箱 7.接近开关2 8.接近开关3 9.升盘转轴 10.舵机 11.供盘电动机 12.抬升指 13.秧盘

该装置工作原理如下:工作时,将层叠好的秧盘(每次叠10个秧盘)放入前半输送段的等待区,电动机带动橡胶滚轮运动,层叠的秧盘由橡胶滚轮输送,经过导向板后进入后半输送段(工作区)的升盘转轴位置,分别触发接近开关2和接近开关3,舵机转动带动升盘转轴上的抬升指转动,抬起除底层以外的秧盘,底层秧盘继续前进,直到秧盘离开接近开关2,使之回位,此时升盘转轴的抬升指转动回位,上部层叠的秧盘落下,再次触发接近开关2,升盘转轴再次转动,抬起除底层以外的秧盘,底层秧盘继续前进,以此往复,直到该批层叠的秧盘全部依次供给完毕;当该批层叠的秧盘最后一个秧盘落下时,侧边接近开关3回位,在前半输送段等待区下一批层叠的秧盘与上一批最后一个秧盘同时前进,经过导向板后进入后半输送段升盘转轴位置,分别触发接近开关2和接近开关3,重复上述过程。若层叠的秧盘放入前半输送段等待区时,有秧盘正在后半输送段供送作业,即接近开关1和接近开关2同时触发,前半输送段的待盘电动机将暂停转动,起到备盘功能。

2 关键部件设计

电控式软硬秧盘自动供盘装置的关键部件设计包括:嵌入式软塑秧盘复合托盘、舵机升盘转轴机构、输送装置等。

2.1 嵌入式软塑秧盘复合托盘设计

2.1.1 嵌入式软塑秧盘复合托盘结构

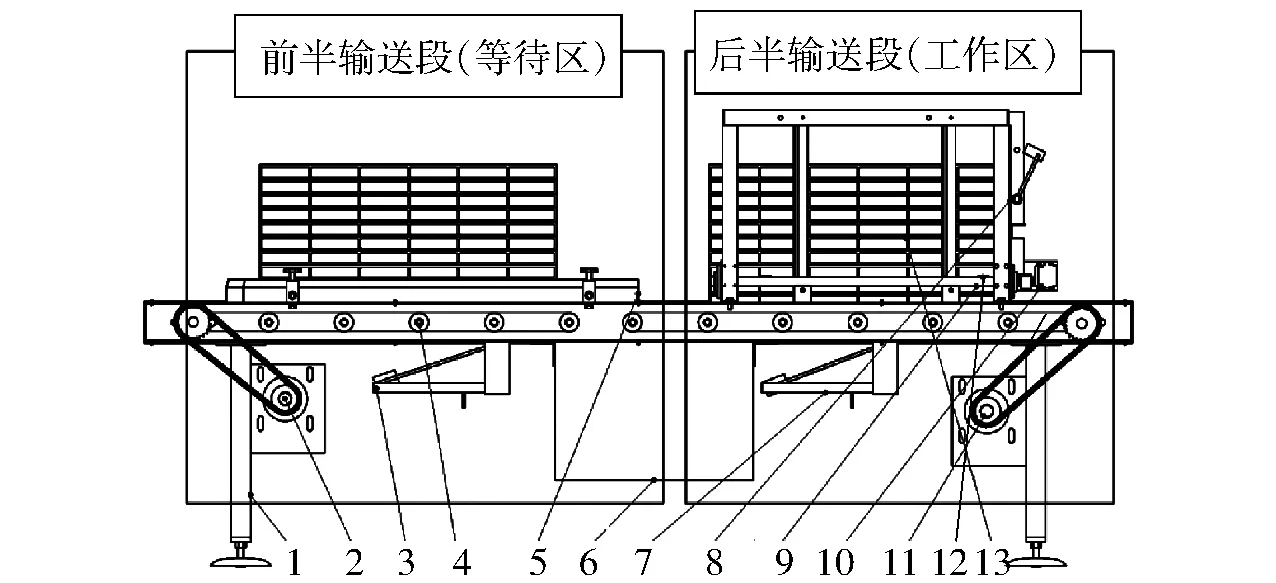

当前国内从经济性和轻简化栽培技术出发,主要使用软塑秧盘进行育秧,由于软塑秧盘不同于硬塑秧盘,其盘体较弱,作业过程中容易发生变形,需要配套硬托盘使用,才能实现自动化作业。为了实现软塑秧盘自动化,满足与现有硬秧盘通用的原则,参考目前常用的标准硬塑秧盘 (600 mm×300 mm×30 mm)和常见的几种应用较多的软塑秧盘的外形结构与参数,设计了一种可嵌合层叠的、抽取软塑秧盘便捷的、可自动化机械操作的嵌入式软塑秧盘复合托盘。其结构如图2所示。

图2 嵌入式软塑秧盘复合托盘结构图Fig.2 Structure diagram of embedded composite tray1.底面托盘 2.加强筋 3.翻边 4.立面 5.凸起 6.凹槽 7.排水孔

嵌入式软塑秧盘复合托盘长×宽×高为600 mm×300 mm×35 mm,采用PVC材料压制成型。嵌入式软塑秧盘复合托盘包括底面托盘和三立面。在底面托盘上设有均匀分布的排水孔,在三立面上均有护沿,两长边护沿上设有向外的翻边;长边护沿上设有凸起和凹槽;凸起与凹槽设置成可嵌入式组合结构,可使多个托盘层叠,托盘在互相层叠时上下托盘相互配合的凸起和凹槽可达到自动对中的效果,同时因上下秧盘嵌入作用具有层叠的稳定性。

图3所示为嵌入式软塑秧盘复合托盘层叠实物图(含软塑秧盘)。复合托盘的外部尺寸与硬塑秧盘相近,所以自动供盘装置可与硬塑秧盘通用;托盘的一端开口,便于摆盘抽取软塑秧盘;可以看出,托盘结构简单,方便机械操作,能重复循环使用,降低了农民的育秧成本,满足轻简栽培技术的要求。

图3 嵌入式软塑秧盘复合托盘实物图Fig.3 Physical map of embedded composite tray

2.1.2 嵌入式软塑秧盘复合托盘受力分析

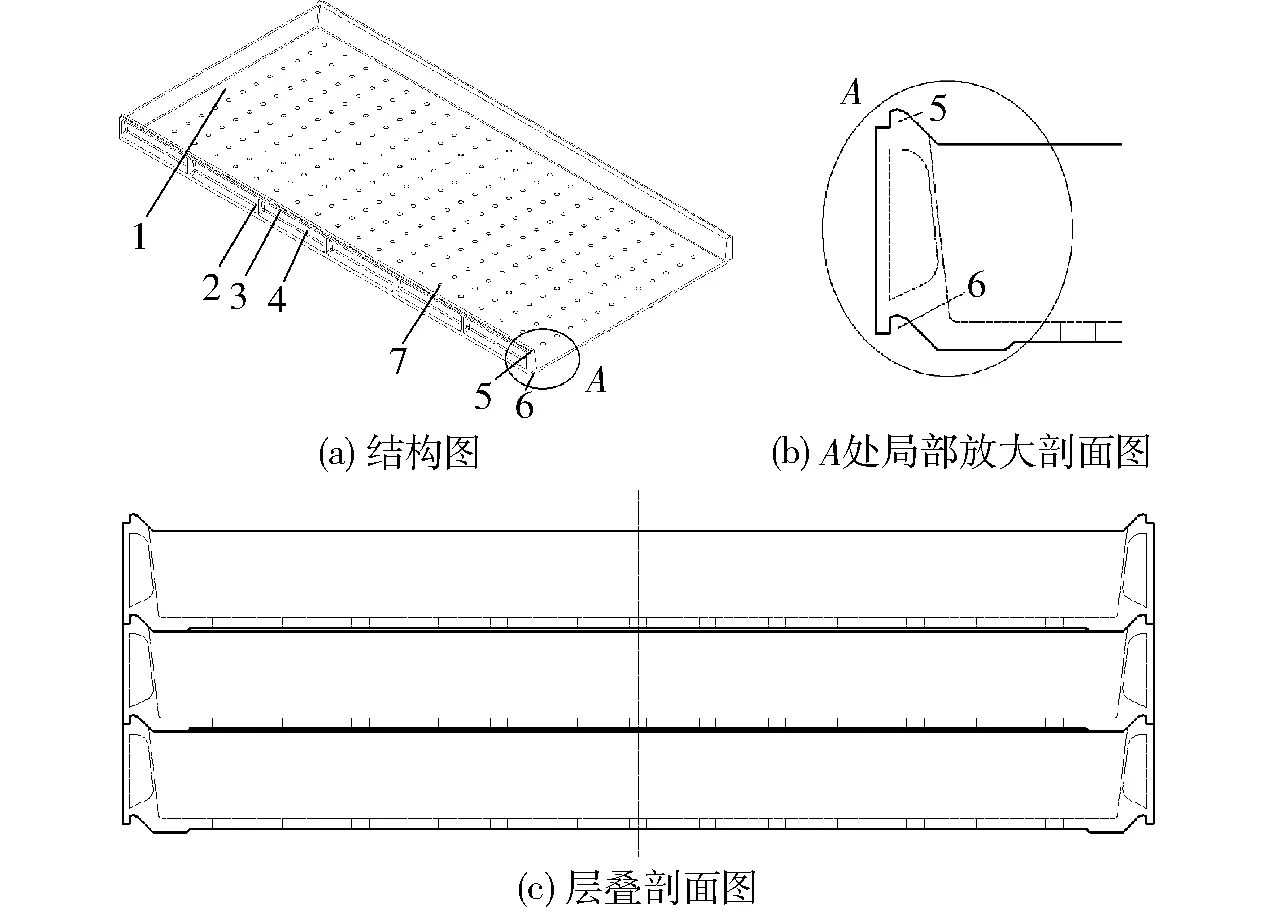

可以看出,复合托盘自动对中和层叠稳定性,取决于层叠时复合托盘上面的凸起部分与下部的凹槽部分相互配合的能力。当复合托盘层叠自动供盘作业时,由于振动和冲击的作用,会产生横向扰动力,这对托盘的层叠稳定性有影响,会使托盘之间有一个横向相对运动的趋势,如果对托盘上的凸起和凹槽没有很好的设计,会破坏层叠托盘的层叠稳定性状态,产生滑动,形成叠盘偏差,影响供盘质量。因此,对托盘凸起和凹槽的参数设计有一定的要求。

图4为复合托盘受力分析示意图,现考虑一种最容易使托盘发生侧滑的情况,当复合托盘受到振动的瞬间,各层托盘之间会产生微小的空隙,托盘之间的相互作用消失。如果同时有一横向扰动力作用在上层托盘上,使下面托盘A面的受力为F1,B面受力为F2,就会使上层托盘与下层托盘在A和B面上产生滑动的趋势,如果A面坡度过小,也就是φ角过大就会发生侧滑。

图4 复合托盘自锁受力模型Fig.4 Tray self-locking model

现以A面为例进行分析,在A面上所受的扰动力为F1,摩擦力Ff,托盘自锁稳定应满足

F1sinφ≤Ff

(1)

即

F1sinφ≤μF1cosφ

(2)

tanφ≤μ

(3)

式中φ——复合托盘凸起的半角,即A面与铅垂面夹角,(°)

μ——两复合托盘间的静摩擦因数

查得复合托盘凸起与凹槽间的静摩擦因数为0.5[25],通过上述受力模型分析,由式(1)、(3)联合可求得,当下层复合托盘凸起的夹角为2φ≤53°,即φ≤26.5°时,可以有效防止侧滑。对B面的分析也能得到类似结果。

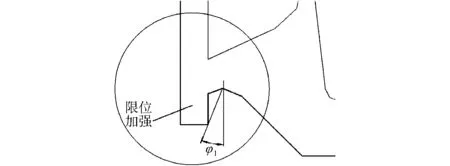

实际上由于结构的限制,φ角不能选择这样小,为此采用如图5所示的结构,在凹槽处设计限位加强,能有效防止侧滑。图5的综合夹角φ1满足式(3)要求。

图5 凹槽的综合夹角示意图Fig.5 Sketch of integrated angle of groove

2.2 舵机升盘转轴机构设计

舵机升盘转轴机构是电控自动供盘装置的关键部件。对层叠的秧盘进行抬升和落放作业,实现秧盘的依次供送。

2.2.1 舵机升盘转轴机构组成

如图6a所示,电控自动供盘装置是一套互为镜像的舵机升盘转轴机构。如图6b所示,其主要由舵机、带座轴承、联轴器、升盘转轴和2组抬升指组成。舵机和升盘转轴通过联轴器联接,抬升指用螺栓固定在升盘转轴上。工作时,采用同步电路控制两边舵机,使其同步转动[26-27],抬起上层秧盘。舵机持续接收控制信号,带动升盘转轴转动,使抬升指作用于秧盘的两侧上边缘,实现对秧盘的升、放动作。

图6 舵机升盘转轴机构示意图Fig.6 Structure sketches of servo-controlling rotating shaft mechanism1.舵机 2.联轴器 3.带座轴承 4.抬升指 5.升盘转轴

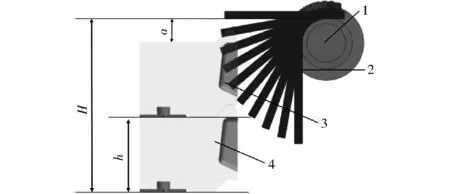

2.2.2 抬升指与升盘转轴尺寸设计

抬升指与升盘转轴是舵机升盘转轴机构中的核心部件,其尺寸设计的合理与否直接影响供盘作业性能。由抬盘运动分析可知,抬升指绕升盘转轴的圆心旋转,抬升指顶点的运动轨迹总是一个圆。按照实际供盘运动条件,可设定抬升指旋转角度为90°,得出抬升指顶点和旋转中心连线是一个直角扇形运动区,如图7运动轨迹所示。为保证供盘作业的高效无干涉,需使抬升指扇形运动区的一部分刚好卡在秧盘的上边缘。

图7 抬升指运动轨迹Fig.7 Moving path of lifting finger1.升盘转轴 2.抬升指 3.秧盘1 4.秧盘2

参考600 mm×300 mm×30 mm的标准秧盘尺寸。由图7可知,升盘转轴的垂直方向尺寸要保证

H=2h+a

(4)

式中H——抬升指处于抬升状态时,顶面到底层秧盘底面的距离,mm

h——单个秧盘的高度,mm

a——抬盘余量, mm

根据秧盘高度30 mm,为保证秧盘移动,选择a=6 mm,则H为66 mm。

2.3 输送装置

输送装置包括前输送段和后输送段,前输送段由待盘电动机带动,后输送段由供盘电动机带动,结构如图1所示。由于舵机升盘转轴机构自动供盘时存在放盘时间(从开始放盘到完成放盘的时间),秧盘自动供盘输送会产生一定间距,秧盘保持间距输送会造成育秧播种生产线育秧时种子和土壤的浪费。为了避免浪费,并且有效提高生产率,秧盘在进入育秧播种生产线时秧盘需要减速,从而实现秧盘的连续输送(自动供盘装置的输送速度应大于育秧播种生产线的输送速度)[28]。

3 控制系统设计

电控式自动供盘装置的控制系统设计主要包括电控舵机的选择、硬件电路的搭建以及控制流程的设计。

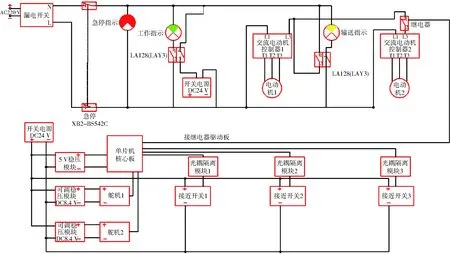

电控式自动供盘装置使用电动舵机作为执行器。根据供盘装置扭矩和速度要求(最小扭矩根据层叠秧盘最大质量和抬升指长度之积选取:10个层叠秧盘质量为6 kg,抬升指伸出长度为34 mm,扭矩为1.99 N·m;速度根据生产率要求选取:以1 100盘/h供送计算,每个秧盘占用时间为3.27 s,故放盘时间最大为1.63 s),选用KST X20-8.4-50型舵机。硬件电路包括交流电路、舵机驱动电路、秧盘检测电路、单片机电路。本文选用STM32F103C8T6单片机作为主控,单片机采集3路来自接近开关的开关信号,输出2路控制舵机的标准舵机信号,输出1路开关信号控制继电器;选用三线NPN常开的电感式接近开关传感器作为接近开关。

图9 控制系统原理图Fig.9 Wiring diagram of control system

根据水稻秧盘育秧播种生产线供盘装置的控制要求,设计了电控供盘装置控制系统。结合装置的工作原理,接近开关2和接近开关3同时被触发,升盘转轴抬起,否则升盘转轴放下。依此往复,供盘装置可以将所有层叠的秧盘依次输送。同时,当接近开关1和接近开关2同时触发时,待盘电动机停止转动。控制流程如图8所示,图9是控制系统原理图。

图8 控制流程图Fig.8 Flow chart of control system

4 电控式自动供盘装置振动特性测试

供盘装置系统的振动和冲击对于供盘作业时的平稳、可靠性存在影响。为探明电控式软硬秧盘自动供盘装置作业时的振动特性,解析出电控舵机正反转时对层叠待供送秧盘的振动规律,搭建了振动测试系统平台对自动供盘装置的振动特性进行深入研究。

4.1 试验仪器与平台搭建

试验仪器包AWA6290A型多通道噪声振动分析仪主机(附磁吸座的压电加速度计传感器,电荷灵敏度为2~10 pC/ms-2),带USB接口的计算机(配套FFT软件)。振动分析仪共有8个测量通道(可任意组合噪声或振动测量)。测试时,将振动分析仪与计算机相连,并选择仪器上的AWA5811B型电荷放大器作为振动的测量通道;分析供盘作业过程中,顶层秧盘的纵向振幅变化数值。图10为振动测试试验平台。

图10 振动测试试验平台Fig.10 Test bench of vibration1.电控式自动供盘装置 2.计算机 3.秧盘 4.AWA6290A型多通道噪声振动分析仪

4.2 测试试验与曲线分析

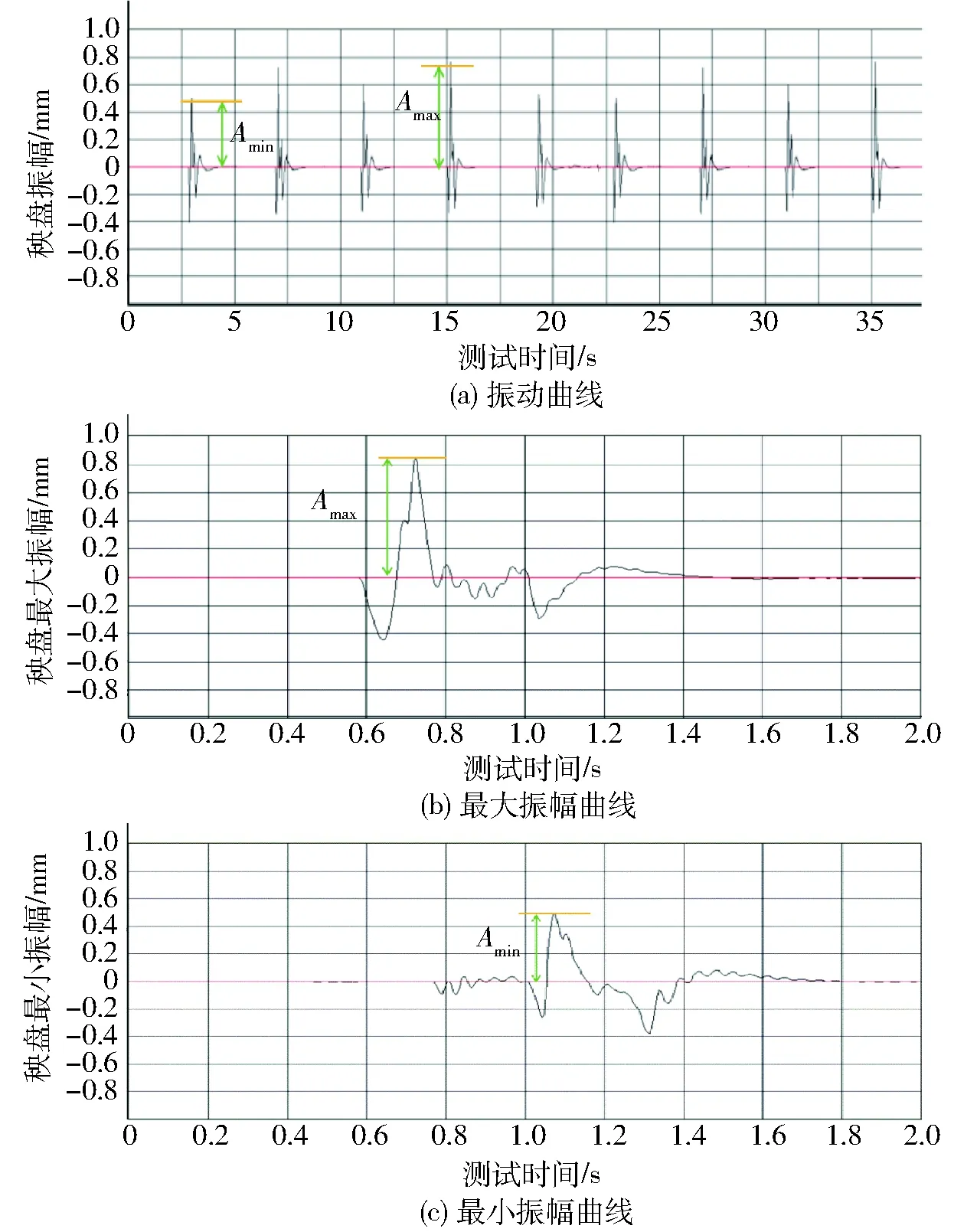

试验在华南农业大学工程学院实验室进行,以供送10个秧盘为例,测出9组振幅波形。将压电加速度计传感器置于层叠秧盘的顶层秧盘上;传感器一端连着FFT软件中的位移S测量通道,分别将软件中“通道设置”的量程设为30 dB和60 dB;在“A/D设置”中将每通道采样频率分别设为0.05 kHz和0.5 kHz进行观察。图11a为完整供盘周期中秧盘的振幅曲线,图11b和图11c为供盘作业中秧盘最大振幅曲线和最小振幅曲线。

图11 振幅曲线测试结果Fig.11 Test results of amplitude curves

图11a为完整供盘周期中秧盘的振幅曲线,从中看出,电控式自动供盘装置每次供盘作业时秧盘的振幅变化规律大致相同,振幅值变化平稳,处于相对稳定状态。从图11b和图11c的最大和最小振幅曲线中看出,秧盘在抬升指的作用下,在0.7 s时秧盘达到最大振幅0.82 mm,在1.1 s时秧盘达到最小振幅0.5 mm,变化较小,满足水稻秧盘育秧播种机自动供盘技术的使用要求,说明电控式自动供盘装置的振动和冲击较小,是一种平稳可靠的自动供盘装置。

5 试验与结果分析

为测试整机的工作性能,验证关键部件的可靠性,研制了电控自动供盘装置样机和嵌入式软塑秧盘复合托盘并进行试验。

5.1 硬塑秧盘试验

5.1.1 试验指标与试验因素

以供盘成功率作为电控自动供盘装置的性能指标。供盘成功率是指供盘合格数与总供盘数的百分比,供盘合格定义为秧盘正常放盘供送,减速进入育秧输送段后秧盘间距为零。供盘成功率的计算公式为

(5)

式中Y——供盘成功率,%N1——供盘合格数,个N0——总供盘数,个

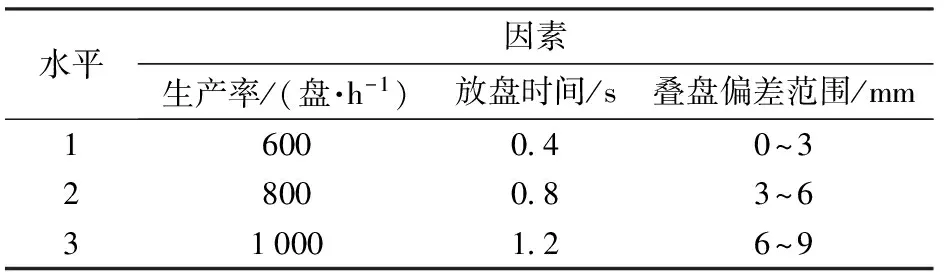

根据电控式自动供盘装置的整机结构、工作原理,通过初步分析,秧盘的叠盘偏差范围、放盘时间及生产率对自动供盘装置性能指标影响较大,作为试验因素进行深入试验分析。

叠盘偏差指上下层叠秧盘两侧边边缘垂直面的相对距离。一般来说,要使叠盘偏差较小,则需要劳动人员更加费时费力,尤其对残旧、变形的秧盘;而叠盘偏差较大则影响供盘性能。把叠盘偏差范围分成3个水平进行试验,分别为0~3 mm、3~6 mm、6~9 mm。

放盘时间由升盘转轴转动速度决定,可通过改变单片机的程序来调节放盘时间。放盘时间对自动供盘装置的性能有一定影响,若放盘时间过大,缓慢的放盘动作会限制供盘效率;若放盘时间太小(过快地放盘)则冲击较大,影响供盘性能。以生产率1 000盘/h计算,放盘时间只要满足2 s以下即可满足要求,为进一步提高效率,故取放盘时间的3个水平分别为0.4、0.8、1.2 s。

大多数应用中的水稻秧盘育秧播种机生产率为400~600盘/h,若配备自动供盘装置能较大地降低劳动强度,提高工作效率。因此,在自动供盘试验时选择生产率的3个水平分别为600、800、1 000盘/h。综上,得出3种试验因素及其水平如表1所示。

表1 试验因素与水平

5.1.2 试验安排与结果分析

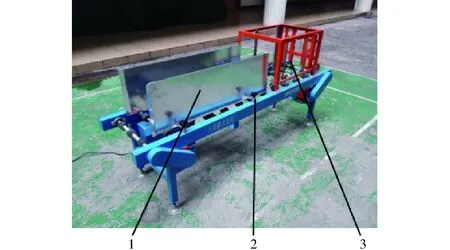

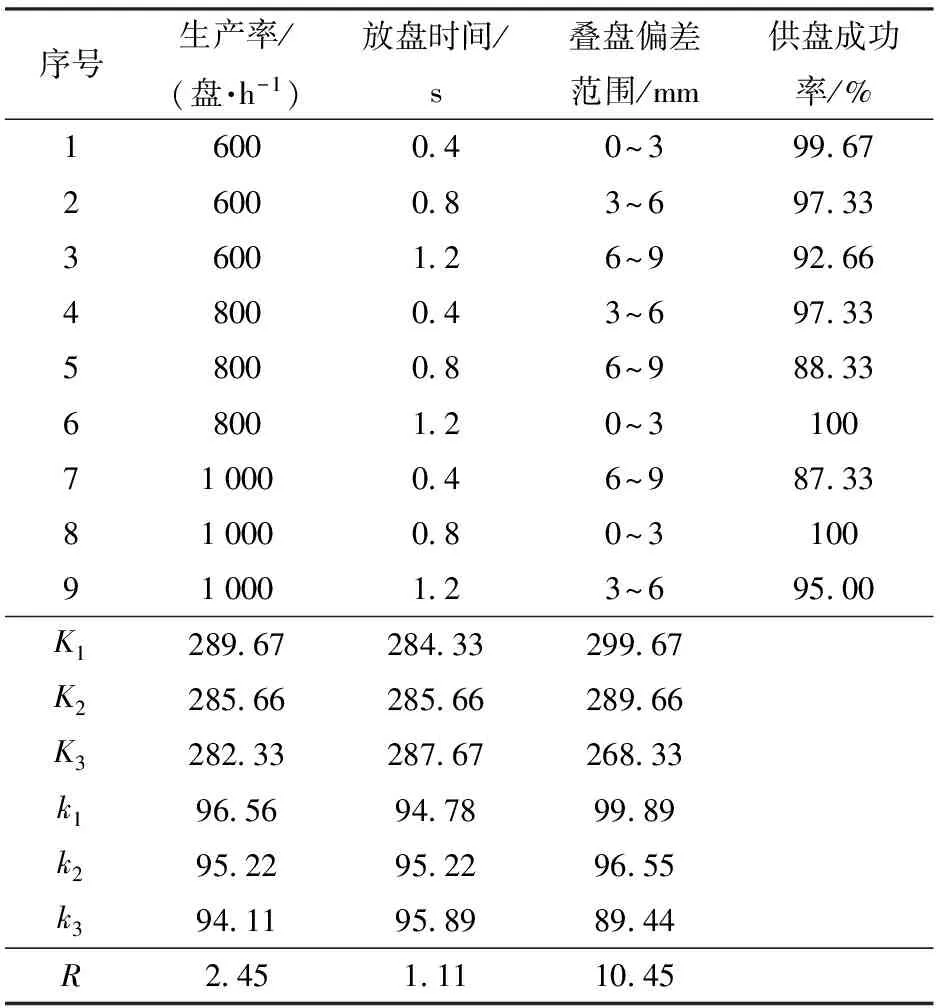

样机试验地点为华南农业大学工程学院实验室。试验过程中配套华南农业大学研制的2SJB-500型水稻秧盘育秧播种生产线进行。试验时把水稻秧盘育秧播种生产线的生产率分别调至600、800、1 000盘/h,按照三因素三水平的正交试验安排进行测试试验,分别做3组试验,每组测试100个秧盘,每次放置的秧盘为10 个/叠,分别记录供盘合格的个数,计算供盘成功率。试验重复3次,取平均值。试验装置和试验现场如图12所示。硬塑秧盘的自动供盘试验结果如表2所示。

图12 电控式自动供盘装置试验Fig.12 Test on automatic tray feeding device1.渐进式导向板 2.秧盘输送段 3.秧盘供送段

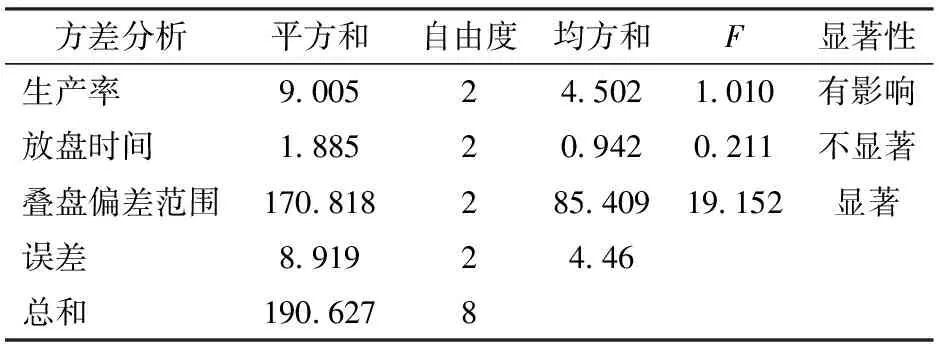

表2试验结果表明:各因素影响供盘成功率的主次顺序为叠盘偏差范围、生产率和放盘时间。为进一步判断各因素对供盘成功率影响的显著性,运用方差分析法对正交试验结果进行分析,结果如表3所示。通过查F值表可知,叠盘偏差范围对供盘成功率的影响显著,生产率对供盘成功率有一定影响,放盘时间对供盘成功率的影响不显著。

上述正交试验可得出最佳试验组合:生产率600盘/h,放盘时间1.2 s,叠盘偏差范围0~3 mm,此时供盘成功率100%。

分析表明,叠盘偏差范围对供盘成功率影响最大,为此设计了渐进式导向板(图12),实现对叠 盘偏差范围纠错,使其限制叠盘偏差范围在较合适的范围内。在生产率为600~1 000盘/h的条件下,采用硬塑秧盘进行了以供盘成功率为试验指标的单因素供盘试验,结果表明,装置改进后,硬塑秧盘的供盘成功率达100%,表明改进后的自动供盘装置性能优良。

表2 硬塑秧盘供盘正交试验安排与结果

表3 硬塑秧盘供盘成功率方差分析

注:若F0.01≥F>F0.05,则因素显著;若F0.1≥F>F0.2,则因素有一定影响。

5.2 嵌入式软塑秧盘复合托盘试验

嵌入式软塑秧盘复合托盘由于本身的良好嵌合性能,使叠盘偏差为零。现以供盘成功率为试验指标,进行单因素供盘试验。试验时,将放盘时间调至1.2 s,将水稻秧盘育秧播种生产线的生产率分别调至600、800、1 000盘/h,分别做3组试验,测试100个秧盘,每次放置的秧盘为10个/叠,分别记录供盘合格的个数,计算供盘成功率。试验重复3次,取平均值。

试验结果表明,采用嵌入式复合托盘的供盘成功率大于98%,基本满足自动供盘的要求。不成功的主要原因是软塑秧盘或嵌入式复合托盘尺寸差异,两者不能很好的嵌合,在工作中造成脱盘。进一步试验,即在放软塑秧盘到复合托盘时消除有误差的软塑秧盘或嵌入式复合托盘,则供盘成功率可达100%,但这样将会影响生产率,故应进一步提高软塑秧盘或嵌入式复合托盘的制造质量和精度,以保证供盘成功率显著提高。

6 结论

(1)基于水稻轻简栽培技术,设计了一种可嵌放软塑秧盘的嵌入式复合托盘,以及能实现水稻秧盘育秧播种生产线软、硬秧盘电控式自动供盘装置,工作性能稳定。通过嵌入式复合托盘受力分析,确定了复合托盘的工作参数;设计了舵机升盘转轴机构、抬升指、输送装置等关键部件;以STM32单片机为控制核心,完成了自动供盘装置控制系统的设计;系统地进行了自动供盘装置的振动特性测试,测试表明电控式自动供盘装置的振动和冲击较小,是一种平稳可靠的自动供盘装置。

(2)进行了电控式自动供盘装置的试验研究,硬塑秧盘试验表明,叠盘偏差范围对供盘成功率的影响显著。当生产率为600~1 000盘/h、放盘时间1.2 s、叠盘偏差范围0~3 mm组合下,采用改进后的渐进式导向板自动供盘装置,硬塑秧盘的供盘成功率达100%;采用嵌入式复合托盘的供盘成功率大于98%,基本满足自动供盘的要求。

1 马旭, 李泽华, 梁仲维, 等. 我国水稻栽植机械化研究现状与发展趋势[J]. 现代农业装备, 2014(1):30-36. MA Xu,LI Zehua,LIANG Zhongwei,et al.Research status and development trend of rice transplanting mechanization in China[J].Modern Agricultural Equipments,2014(1):30-36. (in Chinese)

2 张洪程,龚金龙.中国水稻种植机械化高产农艺研究现状及发展探讨[J].中国农业科学,2014,47(7):1273-1289. ZHANG Hongcheng,GONG Jinlong.Research status and development discussion on high-yielding agronomy of mechanized planting rice in China[J].Scientia Agricultura Sinica,2014,47(7):1273-1289.(in Chinese)

3 孟元元,冯伟东,佘永卫,等.水稻工厂化大棚育秧机械设备研究及发展[J].农机化研究,2014,36(7):249-252. MENG Yuanyuan, FENG Weidong, SHE Yongwei, et al. The research and development of greenhouse equipments for rice factory-seedling[J]. Journal of Agricultural Mechanization Research,2014,36(7):249-252.(in Chinese)

4 湛小梅,孙志强,周玉华,等.我国育秧机研究进展与发展方向[J].中国农机化,2012,34(6):62-66. ZHAN Xiaomei,SUN Zhiqiang,ZHOU Yuhua,et al.Chinese rice seedling machine development and direction[J].Chinese Agricultural Mechanization,2012,34(6):62-66.(in Chinese)

5 马瑞峻,区颖刚,王玉兴,等. 穴盘水稻秧苗机械抛栽的农艺要求[J]. 华中农业大学学报,2003,22(1):55-59. MA Ruijun, OU Yinggang, WANG Yuxing, et al. Study on the agronomic requirement of mechanized throwing rice seedlings sprouted in plastic cell-tray[J]. Journal of Huazhong Agricultural University, 2003, 22(1):55-59.(in Chinese)

6 马旭,谢俊锋,齐龙,等.水稻育秧播种机钵体苗底土压实装置[J/OL]. 农业机械学报,2014,45(8):54-60.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140809&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2014.08.009. MA Xu,XIE Junfeng,QI Long,et al.Subsoil compaction device for rice seedling nursery planter of bowl seedlingtray[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2014,45(8):54-60.(in Chinese)

7 周海波,马旭,姚亚利. 水稻秧盘育秧播种技术与装备的研究现状及发展趋势[J]. 农业工程学报,2008,24(4):301-306. ZHOU Haibo, MA Xu, YAO Yali. Research advances and prospects in the seeding technology and equipment for tray nursing seedlings of rice[J]. Transactions of the CSAE,2008,24(4):301-306. (in Chinese)

8 周海波. 水稻秧盘育秧精密播种机的关键技术研究与应用[D]. 长春:吉林大学,2009. ZHOU Haibo. Research and application on key technologies of precision seeder for tray nursing seedlings of rice[D].Changchun: Jilin University,2009. (in Chinese)

9 辜松, 杨艳丽, 张跃峰, 等. 荷兰蔬菜种苗生产装备系统发展现状及对中国的启示[J]. 农业工程学报,2013,29(14):185-194. GU Song, YANG Yanli, ZHANG Yuefeng, et al. Development status of automated equipment systems for greenhouse vegetable seedlings production in Netherlands and its inspiration for China[J]. Transactions of the CSAE,2013, 29(14): 185-194. (in Chinese)

10 MEERBURG B G, KOREVAAR H, HAUBENHOFER D K, et al.The changing role of agriculture in Dutch society[J]. Journal of Agricultural Science, 2009, 147(5): 511-521.

11 CHIU Y C, FON D S, WU G J. Development of an automatic pallet handling system for seeded trays[J].Biosystems Engineering,2006,93 (2): 123-138.

12 CHIU Y C, FON D S, CHEN L H. A simulation model of a seeding system for rice nursery[J].Journal of Agricultural Engineering Research,1998,69(3): 239-248.

13 Kubota. 規模やニーズに合わせてお選びください[EB/OL] (2015-03-01). http:∥www.jnouki.kubota.co.jp/jnouki/html/sisetu/ikubyou/stacks/index.html.

14 Yanmar. お探しのページは見つかりません[EB/OL](2015-03-01).https:∥www.yanmar.com/jp/agri/implement/agri_implement/flooded_rice/feature03.html.

15 井關農機株式会社. 播種機用育苗箱自動供给裝置:日本, 昭60-199304[P]. 1985-10-08.

16 久保田鉄工株式会社. 育苗箱供给裝置:日本, 昭62-87008[P]. 1987-04-21.

17 鈴木鍛工株式会社. 播種裝置の育苗箱供给裝置:日本, 昭61-58507[P]. 1986-03-25.

18 ヤンマ一農機株式会社. 育苗箱供给裝置: 日本, 昭61-166306[P]. 1986-07-28.

19 株式会社啓文社製作所.育苗箱自動供给裝置:日本,昭62-205708[P].1987-09-10.

20 邱德旺.自動進料排箱機:中國台灣,85214362[P].1996-09-17.

21 农业部南京农业机械化研究所.自动供盘器:CN,98227269.3[P].1999-08-04.

22 冯帆.2BDP-1000型水稻育苗秧盘精量播种机的研制[J].农业工程,2015,5(2):76-79. FENG Fan. Research and design on 2BDP-1000 type rice seedling disc precision seeder[J]. Agricultural Engineering,2015,5(2):76-79. (in Chinese)

23 应孔月, 李革, 王益君, 等. 一种多拨片秧盘供给机: CN,204124837U[P]. 2015-01-28.

24 王永维, 曹林, 王俊, 等. 一种水稻育秧播种苗盘自动进给装置: CN,202594408U[P]. 2012-12-12.

25 王清文,王伟宏.木塑复合材料与制品[M].北京:化学工业出版社, 2007.

26 马旭, 谭永炘, 齐龙, 等. 水稻秧盘育秧精密播种流水线软硬秧盘自动叠放装置[J/OL].农业机械学报,2016,47(3):29-36.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160305&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2016.03.005. MA Xu,TAN Yongxin,QI Long,et al.Automatictray stacking device for hard and soft tray of rice precision seeding fornursing seedlings pipeline[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(3):29-36. (in Chinese)

27 姚武军. 多电机同步控制策略研究[D].湘潭:湘潭大学, 2013. YAO Wujun.Study of multi-motor synchronous control strategy[D].Xiangtan:Xiangtan University,2013. (in Chinese)

28 谭永炘.气动式自动供盘与自动叠盘装置研究[D].广州:华南农业大学,2015. TAN Yongxin.Study on pneumatic type automatic tray feeder and automatic tray stacker[D].Guangzhou:South China Agricultural University,2015. (in Chinese)

Electric Controlled Automatic Tray Feeding Device for Hard and Soft Tray of Rice Precision Seeding for Nursing Seedlings Planter

MA Xu1,2CHEN Lintao1HUANG Guan1QI Long1,2LIN Shaomin1LU Qiang1

(1.CollegeofEngineering,SouthChinaAgriculturalUniversity,Guangzhou510642,China2.SouthernRegionalCollaborativeInnovationCenterforGrainandOilCropsinChina,Changsha410128,China)

Rice factory seedling nursery is a technology that may greatly benefit the Chinese agriculture. It can improve the productivity of rice tray nursing seedlings planter, simplify the cultivation procedure and requirement, and reduce the labor intensity of manual planting. However, one technical drawback of this technology is that the current automatic tray feeder suffers from significant vibration shock and unstable reliability of automatic tray feeder. A composite tray which can be fitted with soft plastic trays and an automatic tray-supplying apparatus for rice tray nursing seedlings planter was developed. The control system was based on the STM32 microcontroller, the trays were detected by a proximity switch, and the servo steering shaft mechanism was used to automatically lift and drop the tray. Through theoretical analysis, the force model for the embedded composite tray was established, and the working parameters of the composite tray were determined. Key components such as the reel shaft mechanism, the lifting finger and the conveying device were designed. For analyzing the performance of the automatic tray feeder and discovering of the main factor of the tray feeding success rate, an orthogonal trial experiment was carried out by using the hard tray, and the tray feeding success rate was used as the experimental index. The orthogonal experiment showed that the tray stacking deviation had significant influence on tray feeding success rate, while the productivity and the tray feeding rate were non-significant. In addition, according to analyzing the experimental data, the automatic tray feeder was improved. Individually, two single factor experiments were carried out which regarded tray feeding success rate as experimental index. One experiment used the hard tray as experimental subject and the other one used soft plastic tray with the embedded composite tray as the experimental subject. Experimental results showed that the improved automatic tray feeder achieved high performance, the rate of hard tray feeding success was 100% and that of the soft plastic tray with the embedded composite tray was more than 98%. The automatic tray feeder can effectively raise productivity and reduce labor intensity, and the experimental indexes met the using requirements of rice tray nursing seedlings planter.

rice; tray nursing seedlings; automatic tray feeder; hard and soft tray; electronic control

10.6041/j.issn.1000-1298.2017.06.005

2016-09-29

2016-12-10

广东省科技计划项目(2014B020207002)和现代农业产业技术体系建设专项资金项目(CARS-01-33)

马旭(1959—),男,教授,博士生导师,主要从事现代农业技术装备研究,E-mail: maxu1959@scau.edu.cn

S233.71

A

1000-1298(2017)06-0041-09