三层对称双金属复合板纵向变厚度轧制过程数值模拟研究

孙静娜,张彩云,陈驰,黄华贵

(燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛066004)

三层对称双金属复合板纵向变厚度轧制过程数值模拟研究

孙静娜,张彩云,陈驰,黄华贵

(燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛066004)

双金属变厚度复合板是以双金属层状复合板为原料,通过纵向变厚度轧制成形的一种新型结构材料。由于双金属复合板基体与覆层金属力学性能存在差异,异质组元金属在变形区内流动规律及界面变形不协调,复合界面容易发生撕裂分离和轧后翘曲等问题。本文利用有限元法模拟分析了不锈钢-碳钢复合板纵向变厚度轧制过程,重点分析轧制过程中变形区中性角、压下率分配、轧制力能参数及金属界面的力学行为,为CLP板轧制工艺规程设计奠定基础。

双金属复合板;变厚度轧制;有限元模拟

双金属变厚度复合板材(Cladded longitude profile plate,CLP)是以双金属层状复合板为原料,采用纵向变厚度轧制技术成形的一种资源节约型新材料,在保持传统单金属变厚度板材节能减重优点基础上,可根据环境使用要求选择合适的覆层金属材料,以满足耐磨性、防腐蚀、耐高温等特殊功能化要求,实现轻量化与功能化、低成本与高性能的完美结合,具有广泛的应用前景。

围绕单金属板带变厚度轧制,国内外开展了大量研究。西欧和日本等国家在上世纪80~90年代开始利用变厚度轧制技术生产LP和TRB钢板,并对其成形工艺性能进行了研究,目前已广泛应用于汽车、桥梁及造船等领域[1-3]。国内东北大学刘相华教授课题组针对变厚度轧制过程开展了大量相关理论研究,建立了变厚度轧制过程力平衡微分方程(VGR-F)和质量守恒定律(VGR-S),导出了变形区轧件水平速度、中性点、轧制压力及轧制力矩等力能参数计算表达式,建立了纵向变厚度基本轧制理论[4-6]。在变厚度轧制过程辊缝设定及控制系统方面,文献[7-8]提出采用离散化、多点动态设定方法,通过厚度误差控制来确定变厚度区设定点的位置,建立了变厚度辊缝设定模型,并在常规AGC基础上开发了变厚度轧制辊缝闭环控制系统。2013年,上海汽车集团召开了“连续差厚板自主技术国内首次成功量产应用总结会”,2016年鞍钢纵向变厚度钢板批量供货标志着我国变厚度轧制技术已经由实验室进入大生产[9-18]。随着单金属板变厚度轧制技术的日趋成熟以及工业领域对功能化、轻量化CLP板需求的提出,针对双金属层状复合板纵向变厚度轧制理论与工业实践的探索将变得尤为迫切和值得期待。

与单质金属变厚度轧制技术相比,双金属复合板纵向变厚度轧制过程中变形区内金属受力状态、变形及流动规律更为复杂。由于基层与覆层组元金属力学性能存在差异,异质组元金属在变形区内流动规律及界面变形不协调,复合界面容易发生撕裂分离和轧后翘曲等问题,导致双金属复合板变厚度轧制工艺难度增加。本文基于deform有限元软件模拟了三层对称不锈钢-碳钢复合板变厚度轧制过程,研究了变形区内组元金属受力状态及变形规律,分析了不同变厚度轧制工艺参数对变形区内中性角、组元金属压下率分配、轧制力能参数及复合界面剪切应力的影响规律,为CLP板变厚度轧制过程异质金属变形优化控制及轧制工艺开发提供理论基础。

1 CLP板轧制工艺

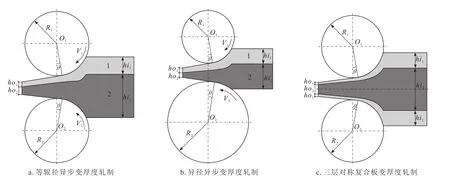

变厚度轧制是近年来发展起来的轻量化成形新技术,通过在轧制过程中动态调节轧辊辊缝,来获取纵向厚度按照预期变化的变厚度板材。双金属变厚度复合板双金属复合板的覆层和基层主要有对称和非对称两种布置形式。由于异质组元金属变形不协调,非对称复合板纵向变厚度轧制成形需要将异步轧制技术与变厚度轧制技术相结合,而三层对称复合板变厚度轧制由于结构的对称性,与非对称复合板相比相对简单,如图1所示。为揭示双金属复合板变厚度轧制过程中金属流动规律及界面力学行为,本文以三层对称双金属复合板为研究对象,研究不同工艺参数对其变厚度轧制界面协调性的影响规律。

2 CLP板轧制有限元建模

本文以304不锈钢和Q235碳钢复合板为研究对象,使用DEFORM分析软件进行有限元模拟。有限元分析中,材料的流变应力曲线和其相关的热物性参数对模拟结果影响重大,本文采用相关文献测得的材料真实流变应力曲线、热导率、杨氏模量及比热等热物性参数保证有限元模拟结果的准确性[19]。轧制模拟的基本参数:上轧辊直径320 mm,下轧辊直径320 mm,上轧辊转速0.125 rad/s,下轧辊转速0.125 rad/s,轧件厚度14 mm,轧件上覆层材料为304不锈钢,轧件中间层材料为Q235,轧件下覆层材料为304不锈钢。

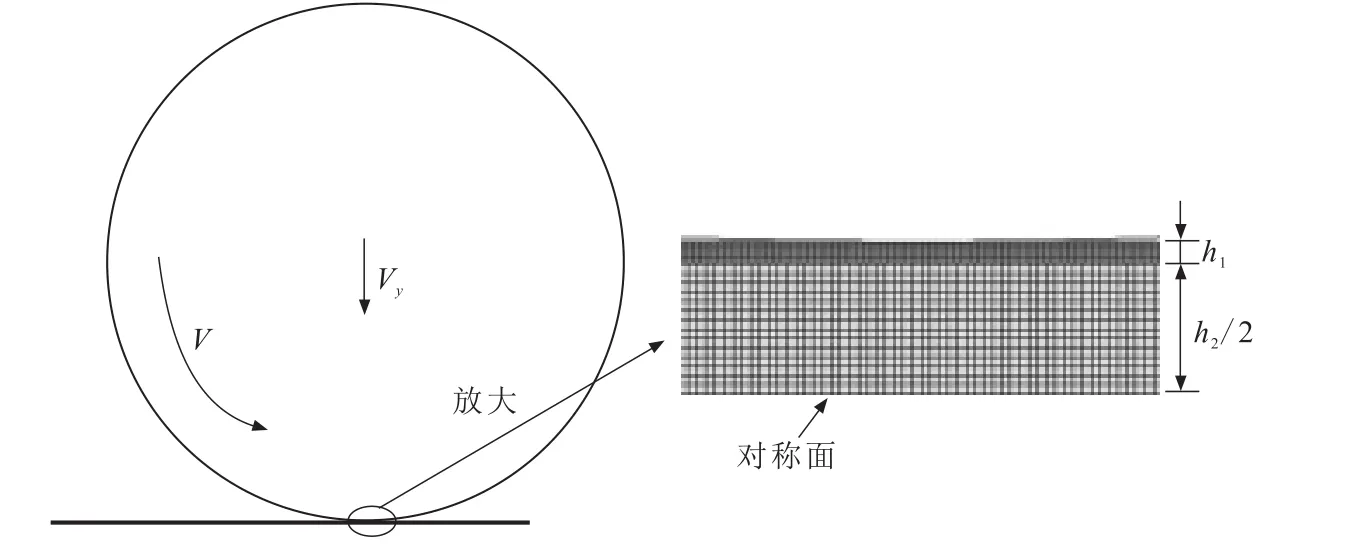

由于在板带轧制问题中板带宽度方向的尺寸远大于其厚度,轧制问题可以简化为二维平面应变问题。且研究对象为三层对称结构,故有限元分析建立1/2简化模型。轧辊采用刚性轧辊,轧件为塑性体,建模如图2所示,其中,轧制速度为V,上辊的压下速度为Vy,304不锈钢层的厚度为h1,Q235层厚度为h2。

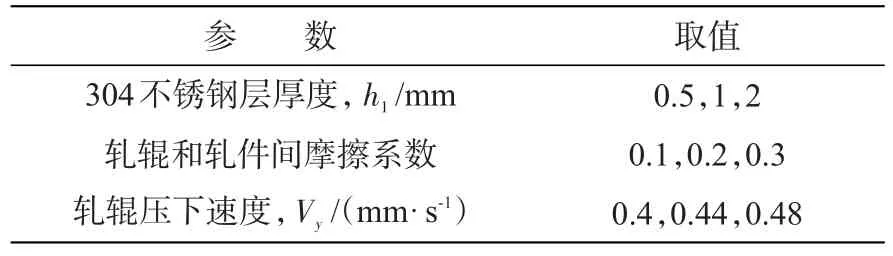

由于组元金属力学性能差异和变厚度轧制过程的特殊性,本文根据单一变量原则分别分析包括各组元金属层厚比、轧辊压下速度及摩擦系数在内的各轧制工艺参数对轧制过程的影响规律。模型的基本参数如表1所示。

图1 双金属复合板变厚度轧制模型示意图Fig.1 Schematic diagram of CLP plate rolling

图2 复合板变厚度轧制有限元模型Fig.2 Finite element model of CLP plate rolling

表1 模型参数Tab.1 Parameters of FEM model

3 有限元模拟结果分析

3.1 变厚度轧制的中性角的变化规律

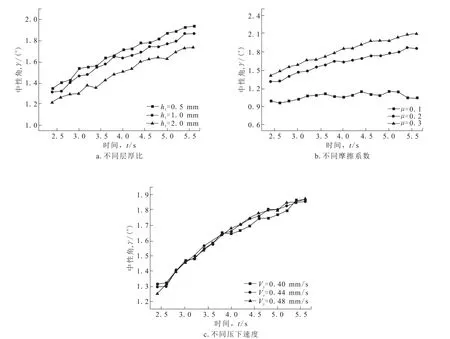

如图3所示,采取单变量分析原则,依次分析了复合材料层厚比、轧辊轧件间接触摩擦系数和轧辊垂直移动速度对中性角的影响规律曲线,详细参数见表1。由图可知,随着轧制时间的增加,板坯变形量Δh不断加大,从而变形区中性角γ不断增大。

图3 工艺参数对中性角的影响Fig.3 Influence of rolling parameters to neutral angle

在其它复合板板坯轧制参数相同的条件下,轧辊压下速度Vy一致得同一时刻的总压下量Δh相同,即相同板坯厚度条件下,压下量相同时,304不锈钢层厚度h1越小,中性角γ越大;且由曲线的斜率可得304不锈钢层厚度对中性角的变化率影响不大,如图3a所示。在其他轧制条件相同的情况下,同一时刻即相同压下量Δh下,变形区中性角随轧件与轧辊间摩擦系数μ增大而增大;且由曲线的斜率可以看出摩擦系数μ越大,中性角γ增大的越快,即γ变化率越大(如图3b);变厚度轧制初始阶段轧辊的压下速度Vy对变形区中性角γ影响不明显,随着轧件变形量Δh的不断增加,轧辊压下速度Vy越大则相同时刻轧件变形量Δh就越大,对应的变形区中性角γ就越大,如图3c所示。

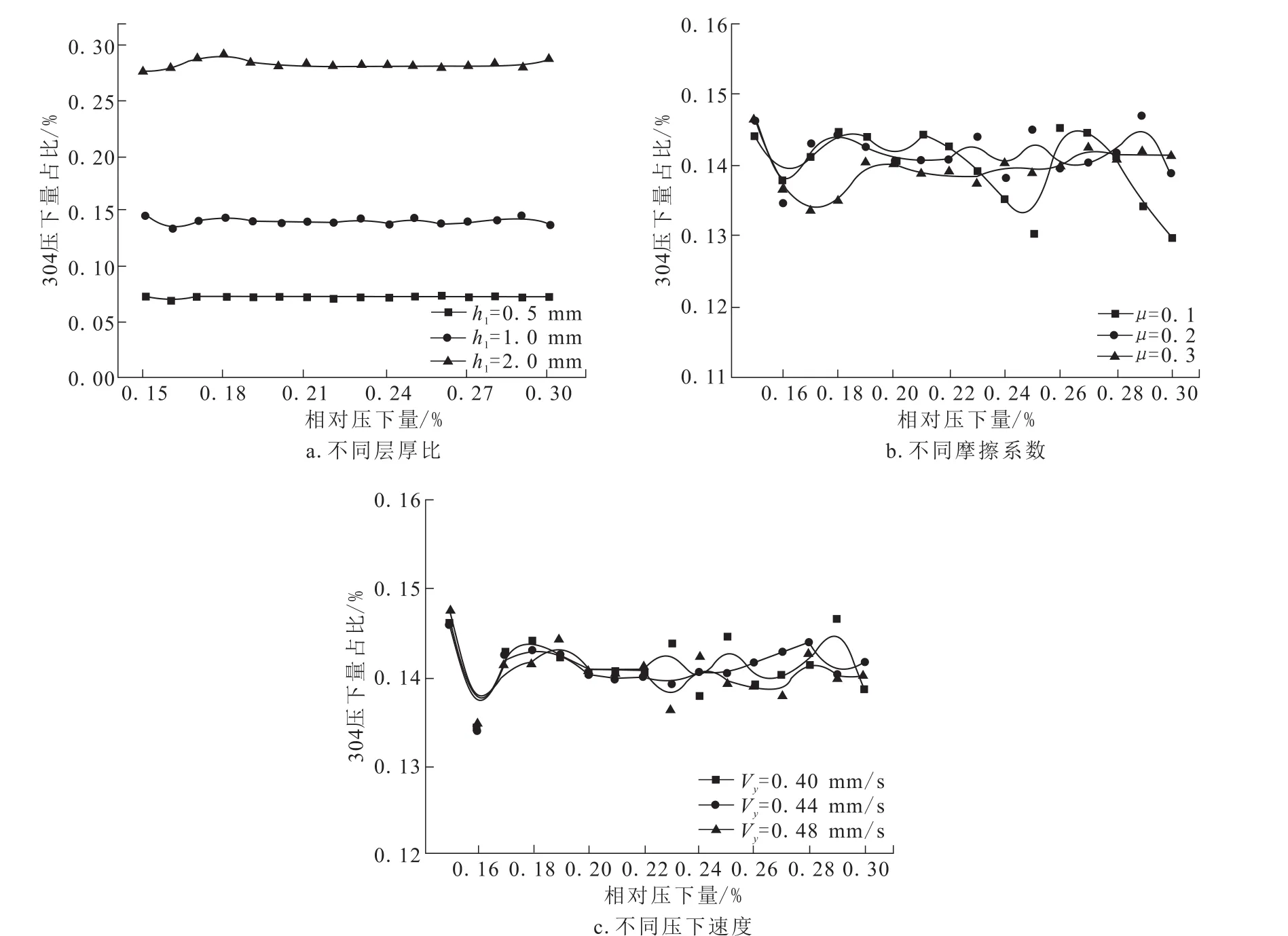

图4 不同工艺参数下304不锈钢在压下量占比的变化Fig.4 Rolling reduction percentage of 304 stainless steel under different parameters

3.2 轧制压下量与轧件变形分配的关系

如图4所示,采取单变量分析原则,依次分析了不同压下量下304不锈钢在压下量中占比的变化曲线,详细参数见表1。从图中曲线的斜率可知,随着总压下量Δh的不断增大,双金属复合板中304不锈钢层分配的压下量Δh1占总压下量的比率基本不变。

如图4所示,相同的复合板板坯厚度条件下,304不锈钢层越厚即h1越大,其分配的压下量占比就越大。而相同的工艺参数条件下,摩擦系数和轧辊的压下速度对总压下量Δh在各组元金属中的分配量影响不大。

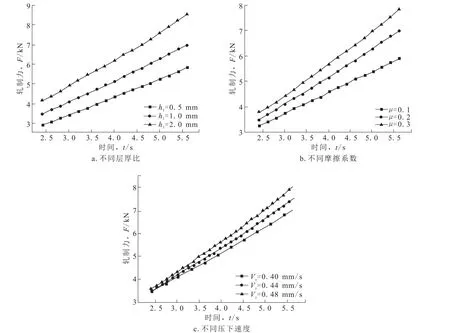

3.3 轧制参数与轧制力的关系

如图5所示,采取单变量分析原则,分别给出了不同轧制工艺参数对轧制力变化的影响,详细参数见表1。从图中可知,随着轧制时间的增加,由于压下量Δh不断增大,轧制力F不断增大,且由于轧辊压下速度Vy恒定,轧制力F呈线性变化趋势。

在相同的复合板板坯厚度条件下,同一时刻压下量Δh相同,304不锈钢层厚度h1越大,轧制力F越大,且由轧制力曲线斜率可知304不锈钢层较厚时轧制力F随时间的增幅较大,如图5a。在其他轧制条件相同的情况下,随着轧辊和双金属复合板板坯间摩擦力μ的增大,轧制力不断增大且μ较大时轧制力F增幅大,如图5b。随着轧辊的压下速度Vy增大,轧制力F增大,且由轧制力曲线斜率可知轧辊压下速度Vy较小时,轧制力随轧制时间的增长速率较慢;轧辊压下速度Vy较大时,轧制力F的增长速率较快,如图5c。

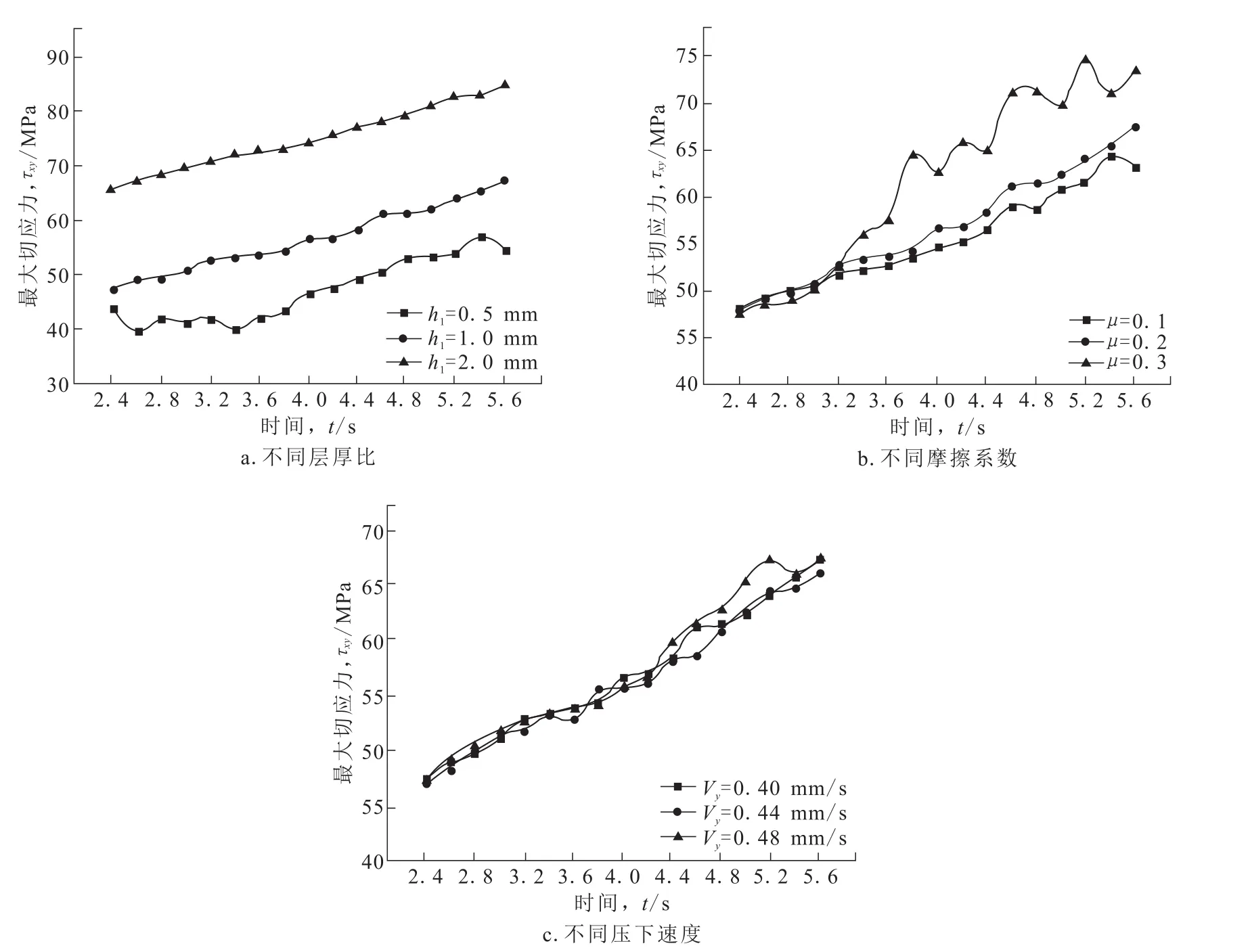

3.4 组元金属界面力学行为

如图6所示,采取单变量分析原则,分别给出了不同参数下复合板界面最大切应力的变化规律,详细参数见表1。由图6可知,趋厚轧制过程,由于压下量不断增大,轧制力不断增大,双金属复合板组员金属复合界面剪切应力τxy不断增大。

在相同的复合板板坯厚度条件下,304不锈钢层厚度h1越大,轧制过程中组元金属结合界面受到的剪切应力τxy就越大,如图6a。在其他轧制条件相同的情况下,随着轧辊和双金属复合板板坯间摩擦力μ的增大,复合板结合界面剪切应力τxy增大,如图6b。在轧辊不同的压下速度条件下,压下量不大时压下速度对组元金属结合界面间的剪切应力影响不大,当压下量增大的一定程度后轧辊压下速度较大时剪切应力相对较大,如图6c。

图5 不同参数下轧制力的变化Fig.5 Rolling force of different rolling parameters

图6 不同参数下复合板界面最大切应力的变化Fig.6 Maximum shearing stress at bonding interface under different rolling parameters

4 结论

(1)不锈钢/碳钢三层复合板变厚度轧制过程中,组元金属层厚比对变形区中性角、各组元金属的压下量分配、轧制力及金属结合界面剪切应力影响较大。304不锈钢层厚度越大,中性角越小,但304不锈钢压下量占比、轧制力及金属结合界面剪切应力越大。

(2)轧辊与复合板间的摩擦系数主要影响变形区中性角、轧制力和金属结合界面的剪切应力,且呈现出正相关性。轧辊压下速度在低压下量时主要影响轧制力的大小,且呈现正相关性;但当压下量增大到一定程度,轧辊压下速度增大会因中性角及界面剪切应力的增大而引起界面破坏。

(3)组元金属结合界面剪切力在轧制过程中不断增大,一定程度以后极易造成结合界面撕裂,因此应控制组元金属层厚比、摩擦系数及轧辊的竖直压下速度。

[1]刘相华,高琼,苏晨,等.变厚度轧制理论与应用的新进展[J].轧钢,2012,29(3):1-7.

[2]杜继涛,甘屹,齐从谦,等.TRB及其轧制应用关键技术[J].汽车技术,2007(7):45-48.

[3]刘相华,吴志强,支颖,等.差厚板轧制技术及其在汽车制造中的应用[J].汽车工艺与材料,2011(1):30-34.

[4]刘相华,张广基.变厚度轧制过程力平衡微分方程[J].钢铁研究学报,2012,24(4):10-13.

[5]刘相华,张广基,支颖.变厚度轧制时质量守恒的表述方式[J].科学通报,2013,58(18):1769-1774.

[6]ZHANG G J,LIU X H,HU X L,et al.Horizontal velocity of variable gauge rolling:theory and finite elements simulation[J].Journal of Iron and Steel Research,International,2013,20(10):10-16.

[7]余伟,孙广杰,张飞.变厚度区薄板轧制的辊缝设定模型与试验[J].材料科学与工艺,2014,22(3):41-44.

[8]杜平,胡贤磊,王君.变截面轧制过程的多点动态设定[J].钢铁研究学报,2009,21(11):27-30.

[9]贾婧.中国强度[N].科技日报,2013-03-11(9).

[10]SHINICHI S,RYUJI M,TADASHI O,et al.Steel Products for Ship building[J].JFE Technical Report,2004(2):41-48.

[11]田广民,李选明,赵永庆,等.层状金属复合材料加工技术研究现状[J].中国材料进展,2013,32(11):696-701.

[12]余伟,孙广杰,张飞.变厚度区薄板轧制的辊缝设定模型与试验[J].材料科学与工艺.2014,22(3):41-44.

[13]杜平,胡贤磊,王君.变截面轧制过程的多点动态设定[J].钢铁研究学报,2009,21(11):27-30.

[14]方智.差厚板的轧制速度及轧制微跟踪模型研究[D].沈阳:东北大学轧制技术及轧制自动化国家重点实验室,2010.

[15]高娟.楔形板厚控系统及轧制工艺研究[D].秦皇岛:燕山大学机械工程学院,2008.

[16]丁雷.变厚度板材的轧制技术及其厚度控制模型研究[D].太原:太原科技大学机械工程学院,2011.

[17]LI X B,ZU G Y,DING M M,et al.Interfacial microstructure and mechanical properties of Cu/Al clad sheet fabricated by asymmetrical roll bonding and annealing[J].Materials Science and Engineering A,2011,529(1):485-491.

[18]LI X B,ZU G Y,WANG P.Interface Strengthening of Laminated Composite Produced by Asymmetrical Roll Bonding[J].Materials Science&Engineering A,2013,562(2):96-100.

[19]吴成.Q235/304不锈钢复合板热轧有限元模拟研究[D].西安:西安建筑科技大学材料科学与工程学院,2005.

Numerical simulation of variable gauge rolling process of three layers symmetric double metal composite plate

SUN Jingna,ZHANG Caiyun,CHEN Chi,HUANG Huagui

(National Engineering Research Center for Equipment and Technology of Cold Strip Rolling,Yanshan University,Qinhuangdao 066004,China)

Cladded longitude profile plate(CLP Plate)is a new type of structural material fabricated by using cladded plates as incoming material through longitude variable gauge rolling technology.Due to the difference of deformation resistance and longitudinal extension between metal components of cladded plates,warping and separating of bonded interface are easily caused in the rolling process.In this paper,the finite element model of 304/Q235 composite plate longitude variable gauge rolling process were developed to study the neutral angle,the reduction rates,the rolling forces and the mechanical behavior at the bond interface during the rolling process and provide the theory of CLP plate rolling procedure.

cladded plate;variable gauge rolling;finite element simulation

September 23,2016)

TG331

A

1674-1048(2017)02-0091-07

10.13988/j.ustl.2017.02.003

2016-09-23。

国家自然科学基金资助项目(51674222,51474189)。

孙静娜(1980—),女,河北保定人,副教授。