磁控溅射用于细微颗粒涂镀功能薄膜的新技术

Peter J Kelly,David Sawtell,Glen T West,May Azzawi,Asima Farooq,Marina Ratova

(英国曼彻斯特城市大学科学与工程学院,英国曼彻斯特M1 5GD)

磁控溅射用于细微颗粒涂镀功能薄膜的新技术

Peter J Kelly,David Sawtell,Glen T West,May Azzawi,Asima Farooq,Marina Ratova

(英国曼彻斯特城市大学科学与工程学院,英国曼彻斯特M1 5GD)

磁控溅射是一项成熟的技术,可用在各种基体上沉积高质量金属及陶瓷涂层。然而,此项技术一般并不适于涂镀微粒粒度为nm或μm到100 μm的细微粒涂层。本文详述了一种可涂镀微粒粒径在上述范围的均匀功能薄膜的技术。在磁场下面安放的一个碗状容器内放有微粒子,容器可以振动可使粒子均匀地振出碗边沉落到真空腔,薄膜沉积工艺为反应或非反应脉冲磁控溅射。Ti,TiO2,Sn及SnO2从单磁场源沉积,而Bi/W的氧化物从双磁场源沉积。用SEM,TEM和EDX,以及其它与应用相关的技术表征所沉积的微粒,以表明此项技术的潜在功能。

功能薄膜;磁控溅射;粒子沉积;振动

颗粒度为nm或μm到100 μm的细微粒可应用于许多方面,如原料药(API)、催化剂、水及空气处理、热喷涂及粉末涂层原料,以及用于食品处理及过滤的聚合物材料。另外,直径在100 nm左右的纳米粒子在医学领域也有着广泛应用潜力,如药的输运有影象诊断[1]。许多情况下,应用中更希望使粒子带有功能薄膜,以改善其性能。例如,缓释药物涂层[2]及API颗粒处理涂层[3];食品处理涂层[4];高速氧燃料(HVOF)原料的防氧化涂层[5];以及锂电池中改善颗粒充电率涂层[6]。涉及到的涂层技术包括流体床[2,4]、联合磨削工艺[3,7]、化学镀[5]、湿法化学工艺[6]、原子层沉积[8]及化学气相沉积[9]。大多数情况下,这些工艺都需多个步骤。沉积工序后,需要对粒子过滤、冲洗或从载体中间体分离或烘干,才能使用。

磁控溅射是一项可选的沉积重要工业用功能薄膜沉积技术[10]。基体尺寸范围可从6 m×3 m“巨大”装饰玻璃板变化到微电子行业组件。然而,其“直线性”的工艺属性使其通常不适于对粒子涂层。复杂的基板跳汰、行星式旋转及多磁场系统可均匀涂镀3D部件,但相同的方法确不能在粉末上镀膜。在防腐涂层的沉积工艺中,为避免使用固定夹具,转筒可用来使小部件[11]。Abe及其合作者也发表了基于转筒的射频溅射系统的说明,将Pt涂镀到小剂量(2 g)氧化硅颗粒上[12-13]。Poelman等人描述了用旋转筒法沉积用于氧化丙烷脱氢的钒基催化剂[14]。Schmid则发表了几篇关于在磁场下使用带角度的转动杯体对含有难熔金属的玻璃微球涂镀的文章[15-16]。Baechle等描述了一个系统,在此系统中粉末以机械振动或流化方式在垂直方向运动[17]。Yua等也在沉积氧化钛时以类似的方法使用了超声振动发生器,从而使粉煤灰空心微珠振动[18]。

作者开发了与上述描述不同的方法,用此方法,一批次可对较大剂量(大约10 g,根据粒子密度不同而有变化)粒子涂镀金属及陶瓷涂层。操纵粉末振动的碗状输入系统的振动机理为:小剂量粉末输簇碗内,使其在碗边做螺旋运动,直到振动出生产线。系统原来的碗状容器被一个直径为250 mm平底碗所代替。把粉粉末放于碗中,整个系统置于磁场下方,靶基距为120 mm。图1为此装置的结构示意图。碗的垂直振动频率为50 Hz,弹簧连结两个电磁场,底板也设计成可以横向往复振动。此设计可使粒子在碗中沿碗底以圆形轨迹、跳动。因此随着时间延长所有粒子的表面均可暴露到沉积等离子体。涂层的均匀性及厚度与镀膜时间、靶功率及沉积速度(材料到达率的参数)有关,也与粒子尺寸、形状及粉末装炉量(表面积参数)有关。此系统与上述讨论的系统完全不同,此系统中的粒子不仅可能垂直运动,而且还绕碗水平运动。如果在双平面磁场下安放一个直径为450 mm的大碗,同时有两个溅射源对绕碗运动的颗粒镀膜[19]。此方法则可对颗粒表面制备复合涂层,以拓展其应用领域。

图1 双平面磁场的粉末涂镀系统结构示意图Fig.1 Schematic representation of powder coating sputtering rig in dual co-planar configuration

为了表明此技术的方便性,对基体进行了一系列功能涂层的制备。在石墨粉上制备了Ti、TiO2、Sn及SnO2涂层;在介孔氧化硅纳米颗粒(MSN)上制备了TiO2涂层;在PC500氧化钛颗粒上制备了钨酸铋涂层。石墨粉是水处理催化剂,MSN为药剂缓释剂,而PC500则在许多催化领域应用,如表面自清洁、有机废弃物断链及去除异味等。

1 实验

用Malvern Mastersizer方法对石墨粉进行筛分。它有较高的比表面积,平均直径约为400 μm、平均厚度10 μm,Ti、TiO2,Sn及SnO2涂层制备到25 g到120 g重的石墨粉表面。MSNs则以改进版的直接自组装方法制备[20]。其平均直径100 nm,并对10 g粒子涂镀TiO2涂层。PC500则为商业购买品(Cristal Global),氧化钛粉为直径1.2~1.7µm的锐钛矿结构,并在10 g氧化钛上涂镀钨酸铋。

1.1 涂层沉积工艺

在真空涂镀系统中对粉末镀膜。系统最初有单个安放在真空腔顶部、可直接向下溅射的300 mm×100 mm非平衡磁场。可在磁铁上固定一个纯度大于99.5%Ti或Sn靶。对于钨酸铋涂层,在真空腔顶部原磁场旁又安装了一个磁场,纯度大于>99.5%的W及Bi靶分别安装到两个磁铁上。除Ti靶直接水冷外,其它靶都是固定在铜底板上。所以输入到这些靶上的功率(Sn 0.1 kW;Bi 0.1~0.2 kW,W 0.4~0.45 kW)比钛靶(1 kW)的低,以避免过热或靶的脱离。

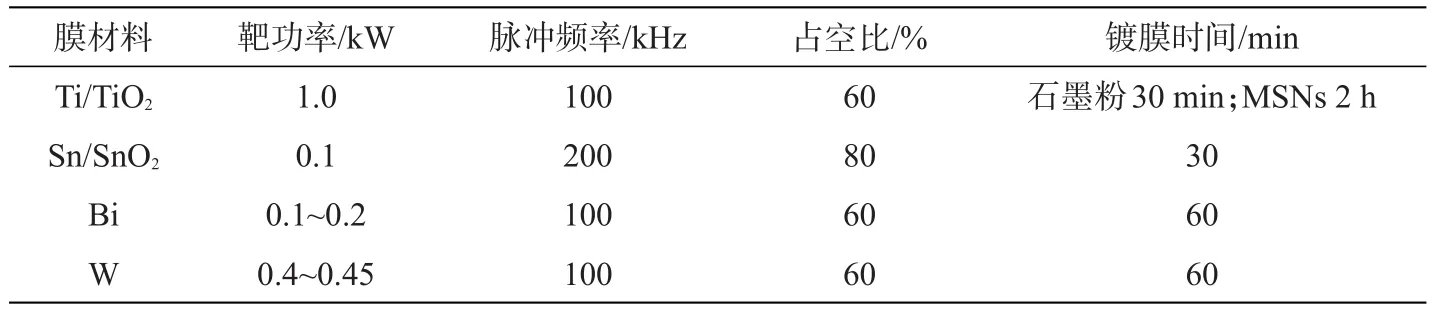

一旦粉末装入碗中,真空室抽到背底真空低于1 mPa,然后输入氩气使压强达到0.5 Pa。对于氧化物,输入氧气使其在分压比为0.3 Pa,总压强达0.8 Pa。Advanced Energy Pinnacle Plus的脉冲直流电源设置为:脉冲频率100 kHz、占空比60%。镀膜时间为30~60 min不等。每种材料的镀膜参数汇总于表1中。贯穿整体镀膜过程,粒子一直在振动中。

1.2 涂层表征

用扫描电镜(SEM-Zeiss Supra 40)及能谱仪(EDX-EDAX Trident)对涂层粒子检测。多数情况下,很难从视觉上分清粒子是否有涂层,但EDX对涂层材料存在及分布提供了有力证明。对于介孔氧化硅颗粒,则以透射电镜(TEM)手段对涂层材料的结构及分布进行了分析。

为长其催化研究,作者对PC500粒子时行了更多实验检验。首先,用MicromeriticsASAP 2020系统进行了BET表面积测量。表面检测分析前,对试样在300℃加热去气12 h。用BET模氏在气压为0.05~0.3之间,通过对氮的吸收计算表面积。然后,带涂层及不带涂层的PC500粒子放入自制装置内,在丙酮中以可见光辐射,评估其对有机物的分解能力。把1 g重的粉末样品放置于连接有CO2探测器(Vaisala CARBOCAP®carbon dioxide meter used with a Vaisala GM70 2000 ppm probe)的腔体中。一旦CO2基准水平确认,在室温下输入1 mL丙酮,用可见光(Sunlite 8 W white LED combined with 395 nm long pass filter,(Knight Optical))辐射试样。实验中每小时记录一次CO2水平。

在氧化钛涂层沉积过程中改变颗粒重量及振动幅度,研究其对涂层覆盖率的影响。没有直接测量振幅,而是以电磁铁上电压变化来表示。在初始实验中,在振幅为100%的条件下,25,100,120 g重的石墨粉沉积Ti涂层,见表1。以四水平的电压(25%,50%,75%,100%)变化来研究振幅对表面覆盖率的影响,此时石墨粉为100 g。其它参数参见表1。

表1 在粒子上沉积金属及陶瓷涂层的制备条件Tab.1 Run conditions for the deposition of metal and ceramic coatings onto particulates

最后,为研究沉积过程中Ti、TiO2、Sn及SnO2粒子到达率,涂层同时沉积在玻璃基体上,并在其上贴有Kapton胶贴,使之产生台阶。以表1条件镀膜,振幅为100%。ZeGage 3D光学表面形貌仪检测台阶高度。然后把高度值转化成每种材料的沉积速率及粒子到达率。

2 结果与分析

2.1 带涂层粒子的分析

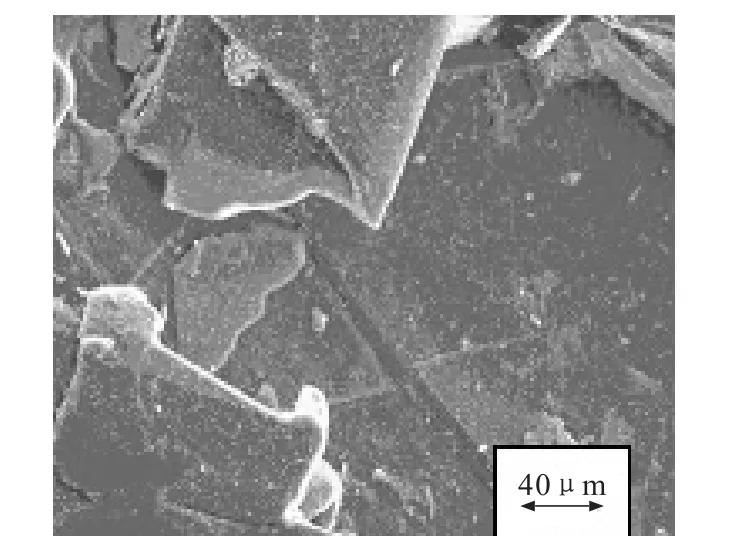

图2示出了带有TiO2涂层的石墨粉粒子的SEM图。EDX分析表明,石墨粉粒子上的Ti原子百分含量为0.48%。石墨粉表面Ti分布为图中亮点所示。

TEM检测确认MSNs为球形,并带有规则且平行的孔洞通道,通道尺寸较窄,见图3a。在MSNs(MSNsTi)外表面沉积TiO2使粒子表面粗糙且有织构,见图3b。EDX对其表面分析表明,SiO2存在(图3c),而MSNsTi则为SiO2及TiO2两者并存(图3d)。未来的研究中,将通过离体血管的实验评价血管直径的改变,从而对这些粒子释放物质,如血管扩张药物,的能力进行评估

图2 带有TiO2涂层的石墨粉粒子的SEM图Fig.2 SEM micrograph of graphite flakes coated with titanium dioxide

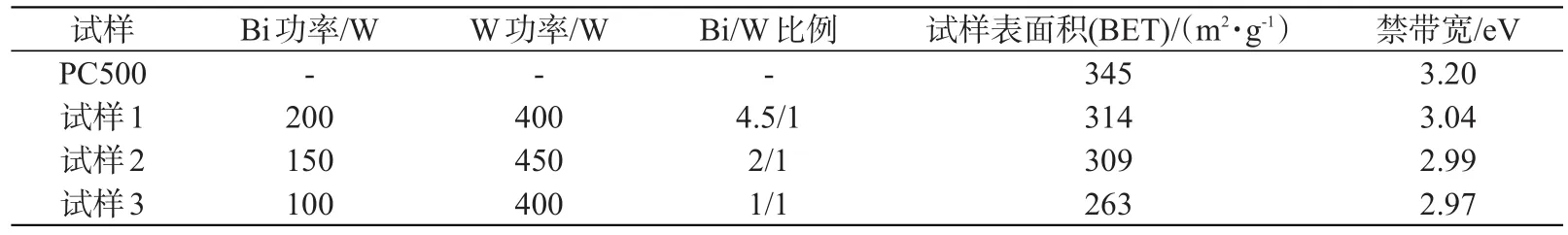

如上所述,PC500是一种普遍用的光催化材料,主要由锐钛矿相的TiO2组成,其禁带宽为3.2 eV,激活所需UV辐射光波长λ<385 nm。如果使之与小禁带宽的材料复合,如钨酸铋[21-24],一般认为复合材料不仅可使光吸能力提高,还可改善光生带电粒子的分离特性[25-27]。因此,把钨铋钛涂镀到PC500表面,研究其对可见光吸收的改善作用。表2中列出了Bi:W比例与施加在Bi和W靶上功率间关系。表中数值是用EDX面扫描计算的Bi和W含量。表2还给出了BET表面积测量结果。表面积数据表明,在涂镀颗粒物时,表面会有少量颗粒聚积现象。

图3 透射电镜图Fig.3 Transmission electron microscope image

表2 PC500粉末及在PC500粉末表面涂镀钨酸铋时,薄膜成分(Bi/W比)、颗粒表面积及禁带宽Tab.2 Film composition(Bi/W ratio),particle size surface area and band gap for PC500 powder and PC500 coated with bismuth tungstate

图4给出了使用实验室自制系统测得的带有涂层和不带涂层的PC500受可见光辐射时,CO2输入量及作用时间对丙酮的分解能力图。图示清晰可见,与示涂层PC500比,钨酸铋涂层显著增加了PC500在CO2中的分解有机物的作用。在此阶段,还不清楚这种作用是由光钨酸铋的光催化起作用,还是其它原因,比如钨酸铋改善了TiO2的带电粒子分离能力,提高了带电粒子寿命。总之,这是一个积极的发现。

图4 在可见光辐射下,带有钨酸铋涂层和不带涂层的PC500粒子对有机物分解能力与CO2含量及光照时间关系Fig.4 EvolutionrateofCO2undervisiblelightirradiationfromPC500 powder and bismuth tungstate coated PC500(samples 1-3)

2.2 镀膜工艺表征

图5示出了颗粒重量与涂层EDX成份结果关系。如所预期,随着在振动碗中加入石墨粉重量增加,粉表面所探测到的Ti含量下降。石墨粉表面的Ti含量,以原子百分比计,从25 g石墨粉表面的0.82±0.3下降到100 g及120 g表面的0.18±0.06及0.04±0.01。因此,碗中颗粒重量增加4.8倍,颗粒表面涂层覆盖率下降20.5倍。本研究中EDX所给出的成份与石墨粉重量间关系近似于反平方关系。

图5 溅射沉积中碗内石墨粉重量与EDX测得的表面Ti原子百分比间关系Fig.5 Atomicpercentageoftitanium(byEDX)asafunctionof charge of graphite flake loaded in bowl during sputter deposition

图6 溅射沉积过程中碗振幅与石墨粉表面Ti覆盖率的关系Fig.6 Atomic percentage of titanium(by EDX)on graphite flake as a function of oscillator amplitude voltage setting during sputter deposition

图6示出了100 g石墨粉时,碗的振幅与表面覆盖率关系。由图6可见,振幅与覆盖率关系并没有明显的趋势。也许可以说,振幅75%的工艺制度最佳,但原因并不清楚。也许振幅低时,粉末不能在碗中充分运动;而振幅大时粉末分布到碗边缘以外,因此停留在磁场中被镀膜的时间不充分,即停留在靶溅射轨迹下的时间不充分。将在进一步的研究中证实这些假设与分析。

表3汇总了不同材料的沉积速率及质量到达率,数据由膜厚测量结果计算得到。如果已知试样表面积,这此数据可用来估算批次镀膜颗粒物的覆盖率。

表3 在基体上沉积Ti,TiO2,Sn及SnO2涂层时,沉积速率及质量到达率Tab.3 Deposition rates and mass arrival rates at substrate for Ti,TiO2,Sn and SnO2coatings

3 结论

总之,开发了磁控溅射在颗粒物上沉积功能金属或其陶瓷薄膜的工艺。此工艺一步完成在颗粒物上均匀涂镀单一或多种复合材料薄膜。对颗粒度为100 nm到400 μm,重量从10 g到120 g的多种类型颗粒物质镀膜结果表明了此工艺的便捷性。如所预期,涂层材料在颗粒物上的覆盖率随碗中颗粒重量增加而减小,但这可以用增加靶功率或延长镀膜时间来补偿。在未来的研究中,将优化颗粒的振幅工艺。功能薄膜与颗粒物复合材料的研究在水处理、光催化分解有机物及药物缓释等方面有着潜在的应用价值。对此技术的初始研究表明,此技术将开启磁控溅射在新应用领域之门。

[1]CABAN S,AYTEKIN E,SAHIN A,et al.Nanosystems for drug delivery[J].OA Drug Des Deliv,2014,18(2):1-7.

[2]NIU F,HASLAM J,RAJEWSKI R,et al.A fluidized-bed coating technology using near-critical carbon dioxide as fluidizing and drying medium[J].The Journal of Supercritical Fluids,2012,66:315-320.

[3]HUANG Z,SCICOLONE JV,GURUMUTHY L,et al. Flow and bulk density enhancements of pharmaceutical powders using a conical screen mill:A continuous dry coating device[J].Chemical Engineering Science,2015,125:209-224.

[4]GUIGNON B,REGALADO E,DUQUENOY A,et al. Helping to choose operating parameters for a coating fluid bed process[J].Powder Technology,2003,130(1):193-198.

[5]WANG W,ZHANG C,XU P,et al.Enhancement of oxidation and wear resistance of Fe-based amorphous coatings by surface modification of feedstock powders[J]. Materials&Design,2015,73:35-41.

[6]HUNG F Y,YANG K Y.Al-Ga coating mechanism and discharge-charge characteristics of Li-Mn-O cathode powders at-30-55℃[J].Journal of Power Sources,2014,268:7-13.

[7]ZHOU Q,SHI L,MARINARO W,et al.Improving manufacturability of an ibuprofen powder blend by surface coating with silica nanoparticles[J].Powder technology,2013,249:290-296.

[8]TIZNADO H,DOMÍNGUEZ D,MUÑOZ-MUÑOZ F,et al.Pulsed-bed atomic layer deposition setup for powder coating[J].Powder Technology,2014,267:201-207.

[9]RODRIGUEZ P,CAUSSAT B,ABLITZER C,et al. Fluidization and coating of very dense powders by Fluidized Bed Chemical Vapour Deposition[J].Chemical Engineering Research and Design,2013,91(12):2477-2483.

[10]KELLY P J,ARNELL R D.Magnetron sputtering:a review of recent developments and applications[J].Vacuum,2000,56(3):159-172.

[11]BATES R I,ARNELL R D.Alloy coatings by dual magnetron sputter barrel plating[J].Surface and Coatings Technology,1994,68:686-690.

[12]PARK J G,KIM J W,OH S G,et al.Monodisperse polymer/metal composite particles by electroless chemical deposition:Effect of surface functionality of polymer particles[J].Journal of applied polymer science,2003,87(3):420-424.

[13]TAGUCHI A,INOUE M,HIROMI C,et al.Study of the surface morphology of platinum thin films on powdery substrates prepared by the barrel sputtering system[J].Vacuum,2008,83(3):575-578.

[14]POELMAN H,EUFINGER K,DEPLA D,et al.Magnetron sputter deposition for catalyst synthesis[J].Applied Catalysis A:General,2007,325(2):213-219.

[15]SCHMID G,EISENMENGER-SITTNER C,HELL J,et al.Optimization of a container design for depositing uniform metal coatings on glass microspheres by magnetron sputtering[J].Surface and Coatings Technology,2010,205(7):1929-1936.

[16]SCHMID G H S,EISENMENGER-SITTNER C.A method for uniformly coating powdery substrates by magnetron sputtering[J].Surface and Coatings Technology,2013,236:353-360.

[17]BAECHLE D M,DEMAREE J D,HIRVONEN J K,et al.Magnetron sputter deposition onto fluidized particle beds[J].Surface and Coatings Technology,2013,221:94-103.

[18]YU X,SHEN Z,XU Z,et al.Fabrication and structural characterization of metal films coated on cenosphere particles by magnetron sputtering deposition[J].Applied surface science,2007,253(17):7082-7088.

[19]HAMPSHIRE J,KELLY P J,TEER D G.The structure of co-deposited aluminium-titanium alloy coatings[J]. Thin Solid Films,2004,447:418-424.

[20]SLOWING I,TREWYN B G,LIN V S Y.Effect of surface functionalization of MCM-41-type mesoporous silica nanoparticles on the endocytosis by human cancer cells[J].Journal of the American Chemical Society,2006,128(46):14792-14793.

[21]LU X J,PENG Y,HAN Z Z.Heterogeneous photocata-lytic treatment of wastewater in ultraviolet light irradiation—photocatalyst Bi2WO6microsphere with high repeatability[J].Frontiers of Optoelectronics,2012,5(4):439-444.

[22]ZHANG L W,WANG Y J,CHENG H Y,et al.Synthesis of porous Bi2WO6thin films as efficient visiblelight-active photocatalysts[J].Advanced Materials,2009,21(12):1286-1290.

[23]SAISON T,GRAS P,CHEMIN N,et al.New insights into Bi2WO6properties as a visible-light photocatalyst[J].The Journal of Physical Chemistry C,2013,117(44):22656-22666.

[24]RATOVA M,WEST G T,KELLY P J.Photocatalytic visible-light active bismuth tungstate coatings deposited by reactive magnetron sputtering[J].Vacuum,2015, 115:66-69.

[25]XU J,WANG W,SUN S,et al.Enhancing visiblelight-induced photocatalytic activity by coupling with wide-band-gap semiconductor:A case study on Bi2WO6/ TiO2[J].Applied Catalysis B:Environmental,2012,111:126-132.

[26]ZHANG Y,FEI L,JIANG X,et al.Engineering nanostructured Bi2WO6-TiO2toward effective utilization of natural light in photocatalysis[J].Journal of the American Ceramic Society,2011,94(12):4157-4161.

[27]DENG F,LIU Y,LUO X,et al.Enhanced photocatalytic activity of Bi2WO6/TiO2nanotube array composite under visible light irradiation[J].Separation and Purification Technology,2013,120:156-161.

A novel technique for coating fine particulates with functional films by magnetron sputtering

Peter J Kelly,David Sawtell,Glen T West,May Azzawi,Asima Farooq,Marina Ratova

(Faculty of Science and Engineering,Manchester Metropolitan University,Chester Street,Manchester M1 5GD,UK)

Magnetron sputtering is a well-established technique for the deposition of high quality metallic and ceramic coatings onto a wide range of substrate materials and forms.However,it is not generally suitable for the coating of fine particulates(particle sizes from 100 s of nm to 100 s of μm).This paper describes a new technique for depositing uniform coatings of functional films onto a range of particle types and sizes.The films were deposited by reactive and non-reactive pulsed magnetron sputtering and to provide uniform coverage the particles were oscillated in a bowl positioned underneath the magnetron.Coatings of Ti,TiO2,Sn and SnO2were deposited from a single magnetron source and Bi/W oxides were co-deposited from a dual source. The characterisation of the coated particles by SEM,TEM and EDX,and other techniques relevant to their targeted applications,demonstrates the potential of this system.

functional film;magnetron sputtering;particulate deposition;oscillation

March 8,2017)

TB43:O484

A

1674-1048(2017)02-0126-07

10.13988/j.ustl.2017.02.009

2017-03-08。

Peter J Kelly(1966—),男,英国曼彻斯特人,教授。