管式炉蒸氨工艺在韶钢的应用

卢晓锋 梁永雄(宝武集团广东韶关钢铁股份有限公司 焦化分厂)

管式炉蒸氨工艺在韶钢的应用

卢晓锋 梁永雄(宝武集团广东韶关钢铁股份有限公司 焦化分厂)

韶钢焦化分厂以直接蒸汽蒸氨使用经验为基础,在管式炉蒸氨新工艺的设计、应用中实施优化改造,取得了一定的经济效益。

管式炉;蒸氨;剩余氨水;废水

韶钢炼铁厂焦化分厂原有两套煤气净化化产系统,分别与年产70万吨4.3m焦炉和年产110万吨6m焦炉配套,两套化产系统均采用焦化行业常用的直接蒸汽蒸氨工艺。该工艺虽然有简单、成熟,投资较低等优势,但随着新兴蒸氨工艺出现,其优势已逐渐弱化。韶钢2014年9月投产的2X55孔、年产焦炭110万t焦炉,配套煤气净化系统(以下简称新焦化产)蒸氨工艺改采用管式炉蒸氨工艺,该装置投产至今,运行稳定,蒸氨废水质量良好,年节约蒸汽6.57万吨,同时降低了蒸氨废水量,为公司降低了酚氰废水处理成本。

1 管式炉蒸氨工艺介绍

剩余氨水经焦油氨水分离工序1个带锥底结构的氨水槽和2个无结构氨水槽逐级满流、重力沉降后,由泵送经陶瓷膜过滤器过滤,经氨水/废水换热器,与蒸氨塔底出来的蒸氨废水换热至95~98℃后,从塔顶进入蒸氨塔,蒸出的氨汽经塔顶分缩器分凝后送入硫铵饱和器。

用2.5~5%氢氧化钠溶液连续加入到进塔剩余氨水管线混合器内,同送入蒸氨塔,使氯化铵等固定铵盐分解后蒸出。蒸氨塔底103~105℃的蒸氨废水经与原料氨水、循环水两级冷却至40℃后送酚氰废水处理站。

以上工艺状况与直接蒸汽蒸氨工艺基本一致。

新焦化产管式炉蒸氨工艺的特点在于设置了一台高/焦炉煤气管式炉,可采用单高炉煤气、单焦炉煤气和高/焦炉混合煤气等三种加热蒸氨废水的方式,代替直接蒸汽为蒸氨工艺提供热源。即蒸氨塔底废水用废水循环泵抽出,经管式炉加热升温至123℃后回送入蒸氨塔底。另外,仍保留直接蒸汽蒸氨工艺功能,在塔底预留直接蒸汽加热管,保证蒸氨系统全年连续运行。

2 管式炉蒸氨工艺优化

在原直接蒸汽蒸氨的生产经验的基础上,为降低蒸汽能源消耗,综合利用公司过剩的高、焦炉煤气,降低生产运行成本,新焦化产选择了配套实施管式炉蒸氨工艺。在工程实施和投产运行过程中,新焦化产做了一些工作,进一步优化管式炉蒸氨工艺。

2.1 剩余氨水净化改造

剩余氨水含油是导致蒸氨废水COD高的重要原因之一,从源头上降低剩余氨水含油至关重要。

(1)将终极重力沉降剩余氨水槽的氨水出口管高度由离底部0.5m提高至1.5m;使剩余氨水出口远离经重力沉降后的槽底焦油层,槽底进行定期排污,保证沉降后的油及时转走。

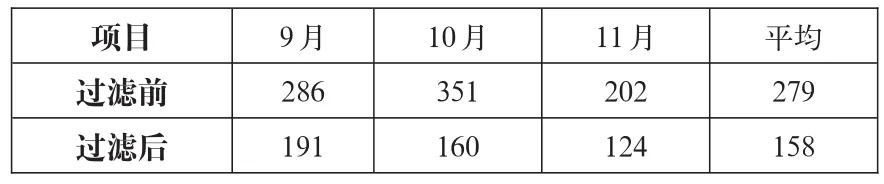

(2)陶瓷膜过滤器原设计采用未过滤的剩余氨水来反洗,直接影响反洗效果,导致剩余氨水过滤效果差,如表1。

表1 2015年剩余氨水含油(mg/l)改造前

9月,改用脱硫工序来的热水(洁净水,约62℃)代替未过滤的剩余氨水进行过滤器反洗,避免二次污染,并提高过滤器反洗时长和频次,保证反洗效果,进而提高过滤效果。改造后,陶瓷膜过滤器过滤前和过滤后的剩余氨水含油量均降低,过滤效果23.59%上升至56.6%,如表2。

表2 2015年剩余氨水含油(m g/l)改造后

2.2 管式炉煤气管线改造

(1)将入管式炉燃烧器的环形管线煤气出口支管由原设计的底部改为上部,防止煤气管道因积液而堵塞导致管式炉熄火停产。

(2)管式炉煤气燃烧器前设有阻火器,是用于防止煤气突然中断时发生回火现象的安全设施。阻火器内芯由致密的隔网组成,容易被煤气携带的杂质堵塞,必须经常清理。原设计无法实现不停产检修。通过阻火器前、后设阀门的简单改造,并备一台离线阻火器随时待用后,阻火器清理极其方便且对蒸氨废水温度影响极小。

2.3 氨汽管线优化

原直接蒸汽蒸氨工艺蒸氨塔顶出口氨汽管道及闸阀均采用316L材质不锈钢,但塔顶放散阀、氨汽出口总阀阀体及入饱和器三通管道等冷点容易集聚冷凝的氨汽,使管道阀门发生腐蚀性穿漏,造成蒸氨系统停产。

新焦化产蒸氨塔出口氨汽阀门改采用钛材、管道改而采用铝管,且取消管道U型,在饱和器处氨气总管上设DN50铝管放散管,在蒸氨塔顶总管上设DN25吹扫管,并在氨气阀与饱和器之间各加一对活套法兰。既考虑了氨汽冷凝产生腐蚀问题,也增加了吹扫功能,并设法兰降低检修难度。

2.4 蒸氨塔塔板结构选型优化

韶钢两套原化产系统蒸氨塔分别为泡罩塔和浮阀塔。

泡罩塔板虽然操作弹性较大,塔板不易堵塞但结构复杂、造价高,生产能力及板效率较低。

筛板塔使用时塔板上仍然有液体的逆向混合,因而会降低传质效率,另外阀片容易卡住,影响其自由开启,特别是使用时间稍长后塔板容易粘结焦油或盐内造成塔板堵塞、液泛、塔阻升高,蒸氨效果下降,能耗升高。

新焦化产蒸氨塔优化为斜孔筛板塔,斜孔筛板塔具有处理量大、塔板效率高、塔板阻力小、塔板防垢能力强的特点。

2.5 螺旋板换热器堵塞处理优化

氨水换热器等螺旋板换热器流道堵塞时,通常采用蒸汽吹扫,换热器内的焦油很难吹出,且高温容易使焦油脱水变成沥青,更难处理;且蒸汽吹扫容易使换热器内温度超过设计温度110℃而损坏。

新焦化产在排空换热器内介质后,改采用洗油循环冲洗的方式,用相似相溶原理,溶解流道结垢的焦油,效果良好。

3 管式炉蒸氨工艺效益分析

与直接蒸汽蒸氨工艺相比,管式炉蒸氨工艺虽然增加了一台管式炉、两台废水循环泵等基建投资,但效益十分明显。经过优化改造后,系统操作稳定性得到提高,蒸氨系统从未被迫停工检修。

3.1 主要经济效益

管式炉蒸氨工艺用公司过剩的高、焦炉煤气代替价格昂贵的蒸汽,经济效益明显。

(1)按剩余氨水处理量45m3/h,蒸氨低压蒸汽消耗0.15t/t氨水计,与直接蒸汽蒸氨工艺相比,管式炉蒸氨工艺年节约蒸汽6.57万吨,年直接经济效益788.4万元。

(2)按照废水处理综合费用为12.5元/t计算,管式炉蒸氨工艺每年为酚氰污水处理节约82.1万元。

(3)按单焦炉煤气燃烧用量1250m3/h,焦炉煤气价格44.78元/GJ计算,为公司回收过剩的焦炉煤气效益848.3万元。

3.2 其它效益

(1)蒸氨效果不再受外线蒸汽压力波动的影响,保证了废水质量;

(2)蒸氨系统运行稳定性得到提高,降低了检修和备件费用。

4 结语

管式炉蒸氨工艺在保证蒸氨废水质量的前提下,解决了韶钢煤气过剩的问题,同时实现了无蒸汽蒸氨、减少了废水外排量,且不用增加过多基建投资就达到了节能减排和低成本化生产运营的目的,具有一定的先进性和竞争优势。

[1]陈战群,管式炉加热蒸氨废水在蒸氨工艺中的应用.燃料与化工,2012(5):47,49.

[2]王玉萍,曹友宝,卢元俭.管式炉法无蒸汽蒸氨新工艺在宁钢的实践,宝钢技术,2010(4);20~21,34.

[3]蓝春树.斜孔塔板的应用.化工进展,2007(26):154~155.

[4]王增忱陈冬霞.热泵与斜孔塔盘在蒸氨工艺上的应用.中国化工贸易,2012(3):074