焦化粗苯回收技术的探讨与应用

郭栋(河北中煤旭阳焦化有限公司,河北 邢台 054001)

焦化粗苯回收技术的探讨与应用

郭栋(河北中煤旭阳焦化有限公司,河北 邢台 054001)

本文介绍了焦化企业常见的粗苯蒸馏工艺流程,分析讨论了两种不同的工艺状况下运行指标的区别,并对在脱苯项目实施过程中遇到的问题进行了分析与研究。

粗苯蒸馏;富油;过热蒸汽

现阶段在国内焦化企业常用的正压粗苯蒸馏工艺中主要存在的以下问题,其一在运行操作中加入了较大量的过热蒸汽,平均每提取1吨粗苯(按180℃馏出量大于91%的达标产品计)需要消耗1.2~2.5吨蒸汽,苯蒸汽与水蒸汽混合物经冷却冷凝后形成了粗苯和苯分离水,其中粗苯做为产品回收利用,而苯分离水成分复杂处理费用高昂,实现完全达标难度大,所以直接减少苯分离水的生成量是焦化企业不断的追求;其二是循环贫油脱苯残余苯含量高,通常在0.5%%左右,部分企业高达0.7%,直接给苯的吸收带来较大的困难,造成洗苯塔后煤气含苯率偏高,回收率低,含苯煤气直接送至下游用户,造成较大的经济损失。为解决这一问题,结合行业内相关技术,有必要对焦炉煤气净化系统蒸馏脱苯装置进行技改,将正压脱苯改造为减压脱苯工艺。

1 减压脱苯工艺流程与特点:

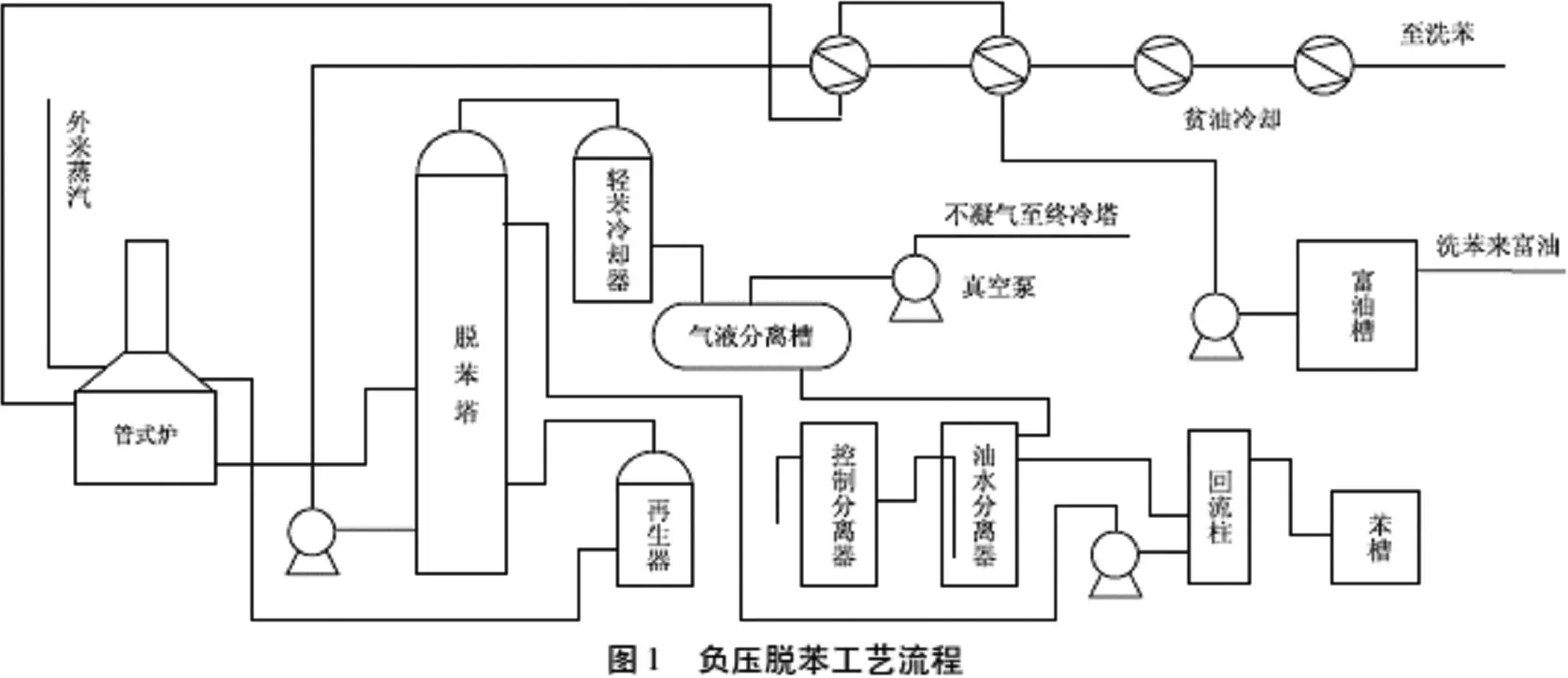

1.1 工艺流程和简介:

自终冷洗苯送来的富油进入蒸馏工段的富油槽,由蒸馏富油泵打出,依次经贫富油换热器二段、贫富油换热器一段,再经管式炉加热到175-185℃后进入脱苯塔。从脱苯塔顶逸出的苯、水蒸汽混合物,进入轻苯冷凝冷却器,冷却后送至真空装置的分离器内进行分离,分离出的不凝气体油真空泵抽出引至鼓冷岗位鼓风机前吸煤气管道,控制脱苯塔顶压力约-25kpa,冷凝液有粗苯中间泵送入苯水分离器,冷却分离后的苯一部分做为产品送往苯贮槽,另一部分经屏蔽泵送脱苯塔顶喷洒控制塔顶温度、调节产品质量。

热贫油泵将脱苯塔底贫油抽出经贫富油换热器、贫油一段换热器,再经贫油二段换热器送到洗苯塔进行顶部喷洒,吸收煤气中的苯,洗苯塔底的富油经洗涤富油泵送至蒸馏工序循环使用。

为保证洗油在不断循环过程中的质量稳定,通常采用洗油再生工艺,即从循环洗油系统中引出1-1.5%的洗油,通过管道送入再生器,用过热蒸汽直接高温蒸吹再生。再生器顶部苯蒸气汇聚进入脱苯塔,再生器底部残渣排入残渣槽,用残渣泵送至焦油贮槽。

循环洗油系统在运行过程中损失的的洗油,一般情况下从新洗油槽直接补充进系统。分离器排出的蒸汽冷凝水经控制分离器后排入地下放空槽,再使用液下泵送往氨水系统统一处理。现场贮槽的有害尾气通过集中回收管道引至煤气鼓风机前吸煤气管道。(见图1)

1.2 蒸汽减压脱苯工艺操作参数:

脱塔顶温度: 87—92℃

入塔富油温度: ~175℃

塔顶压力: -25~-35Kpa

塔底压力: 0~-10Kpa

过热蒸汽量: ~0.8—1.0m3/吨苯

全年运转时长: 8760h

1.3 正压脱苯与减压脱苯工艺分析比较:

(1)正压式脱苯工艺是在高于大气压下进行粗苯蒸馏,而本工艺则是通过增加真空装置对脱苯塔进行减压,实现了粗苯蒸馏装置在低于大气压的工况下运行。减压工况下有利于提高苯在循环洗油中的挥发率,同时降低了脱苯塔顶的苯、水蒸汽混合物的温度,提高了两种介质的冷凝和分离效率。

(2)现阶段国内常用的正压蒸馏工艺使用过热蒸汽脱苯,导致蒸汽冷凝后产生大量的有害废水,减压脱苯工艺从则直接减少了蒸汽用量,从而减少了有害分离水的产生量。

(3)管式炉操作指标减压脱苯工艺与正压蒸馏脱苯工艺保持不变,消耗煤气量等数据基本相同。

2 经济效益分析:

(1)改造后增加能源消耗:装机:22kw,按每度0.67元

22*24*365*0.67=12.9万元

(2)改造后节约蒸汽费用:(预计节约0.6m3/h 120元/m3)

0.6*24*365*120=63.07万元

(3)改造后节约污水处理费用:(包括蒸氨及生化深度处理费用,30元/吨废水,)

0.6*24*365*30=15.7万

(4)设备折旧费用2.5万元/年(以10年计)

(5)改造后效益

63.07+15.7-12.9-2.5=633700元

(6)环保效益

①减压脱苯与正压脱苯对比,在运行过程中可以实现含苯酚氰废水减排1吨/时左右。

②减压脱苯装置产生废气由真空装置排气管道直接送往煤气鼓风机前负压管道内,杜绝了污染,改善了作业环境。

3 问题与优化:

(1)苯冷凝冷却后由屏蔽泵送至分离槽,由于液位变化,泵的压力和流量相应会改变,分离槽内苯分离效果受影响。

(2)存在真空泵后压力偏大,尾气回收处理困难的问题。

(3)再生器排渣操作复杂的问题,需要进一步完善。

5 结语

减压脱苯技术,生产情况稳定,效益可观,将现有正压塔进行工艺升级,实现了粗苯减压式蒸汽蒸馏提取工艺,此工艺运行可靠、最大程度实现装置再利用,减少成本。另外一定程度上实现了粗苯增产,同时还减少了蒸汽用量、降低了废水产生量,实现了经济效益与环境效益的双赢。