氨合成工艺技术的新进展

孙建伟(浙江江山化工股份有限公司,浙江 衢州 324100)

氨合成工艺技术的新进展

孙建伟(浙江江山化工股份有限公司,浙江 衢州 324100)

文章结合我国氨合成工艺的发展趋势,阐述了氨合成工艺技术的新进展。

氨合成;工艺技术;新进展

近几年来,我国各大中小型化工企业都开始大力推进氨合成工艺技术的节能技改。目前,已经提出生产规模扩展、弛放气中氢回收、余热回收利用、原料净化以及其他新工艺等方法以尽可能减少能源损耗。

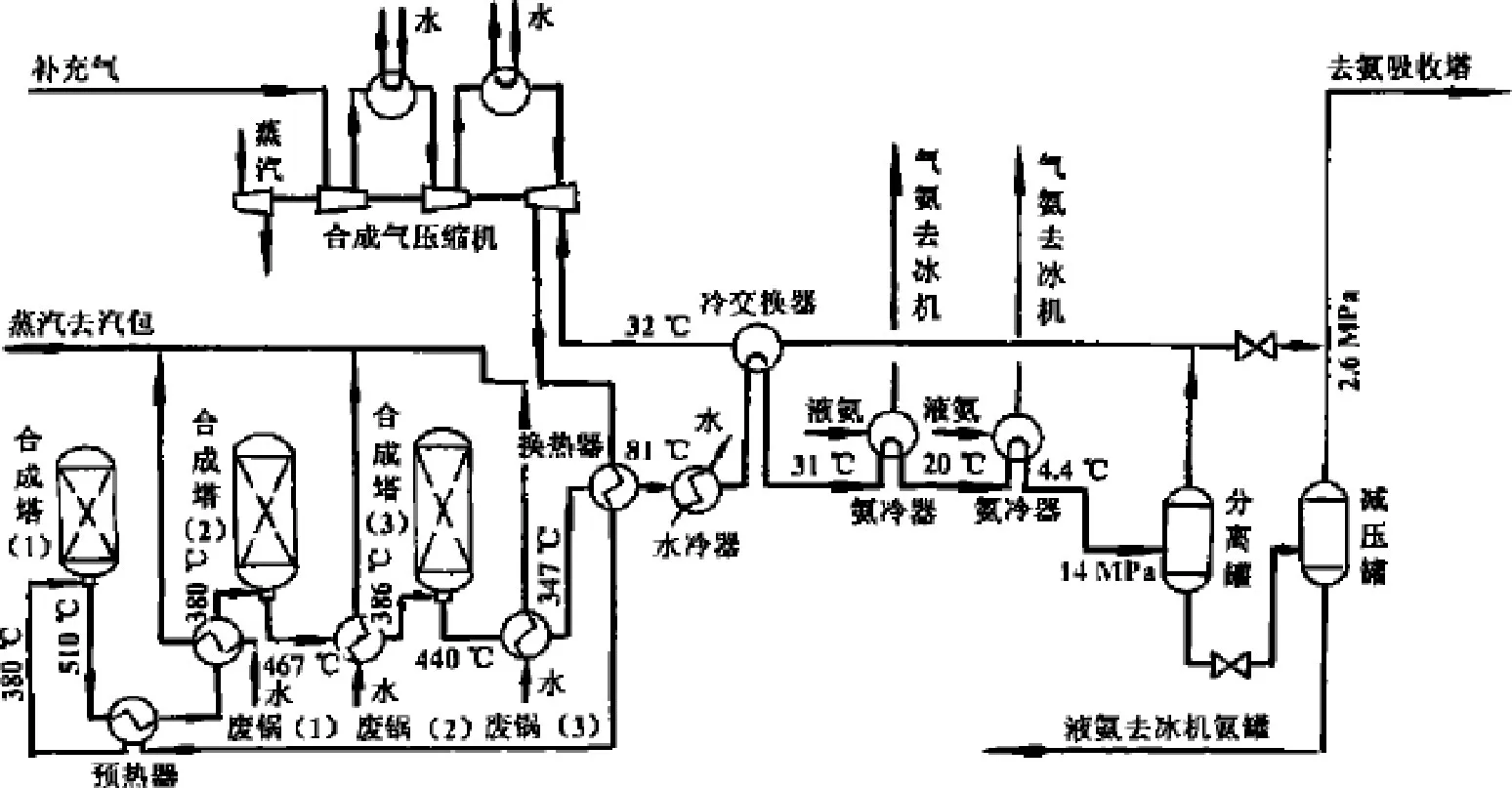

图1 Braun 3塔3废锅氨合成圈

图2 氨合成串塔工艺流程简图

1 氨合成工艺发展趋势

一方面,化工企业走向大型化与综合化不仅有利于人力资源的节约,而且有助于促进能源的节约与高效利用。尽管生产规模的不断扩大意味着需要更多的资金投入,但是化工生产的各个工序实际是一个庞大的有机整体,工序之间并没有明确的独立界限,微小的局部改变都可能影响整个生产线的稳定性。因此,大规模生产可以有效降低比投资,其整体优势明确可见。另一方面,通常情况下,在合成氨厂都会有大量的能耗出现。根据氨成本有关能源费用的统计情况来看,其差不多占用了将近一半的费用。所以,如何降低能源消耗已经成为合成氨技术重点研究的方向,低能耗氨合成工艺势必成为合成氨技术重点改造的重点。

2 氨合成工艺技术的新进展

2.1 主要技术特点

合成工艺技术的主要特点包括:(1)为减少能源损耗大量采用大型低压合成;(2)反应热的利用率不断提高;(3)尽量减少弛放气,提高净化效果。

2.2 工艺流程

针对氨合成循环圈中的大量能源损失,我国已从国外引入先进科技,并开发了新型的合成塔用于合成氨技术的优化改造。图1所示为Braun 3塔3废锅流程图,在该合成圈中共串联有3个绝热氨合成塔和3个废锅,轴向流经催化剂床层的气体则在塔外的高压废锅中完成换热,其主要流程如图2所示。除此之外,我国还开始采用二次合成工艺,在不改变催化剂剂量的情况下,大大提高了反应气的转化率,其具体工艺如图3所示。

图3 二次氨合成工艺流程图

2.3 效益分析

与传统氨合成工艺相比,改造后的氨合成技术使得氨净值达到24%以上,并且单位氨产量的循环量节省了将近60%,整个工艺的生产能力也有明显的提升。

3 结语

向大规模和低能耗方向发展是氨合成工艺优化改进的必经之路。

[1]禾火.低压合成氨自主技术步入国际先进行列[J].化工装备技术.2017,(01).

[2]刘永华.合成氨工艺技术的现状分析及其发展探讨[J].化学工程与装备.2012,(07).