新型单组分不饱和聚酯绝缘漆固化工艺研究与探讨

刘农强,邓继春,戴慧,陆顺平

( 1.武汉理工大学,湖北 武汉 430070;2.上海电动工具研究所(集团)有限公司,上海 230001 )

新型单组分不饱和聚酯绝缘漆固化工艺研究与探讨

刘农强1,邓继春2,戴慧2,陆顺平2

( 1.武汉理工大学,湖北 武汉 430070;2.上海电动工具研究所(集团)有限公司,上海 230001 )

通过DSC、TG等方法研究固化工艺对不饱和聚酯绝缘漆EX-800D性能的影响,结合实际使用情况,确定其最佳使用工艺,以证明逐步固化工艺固化出的绝缘漆可避免微相分离,其耐热性好,热变形温度高。

不饱和聚酯;绝缘漆;DSC;TG;工艺条件

0 引言

不饱和聚酯绝缘漆在电机绝缘中应用广泛,其主要优势为:固化速度快、生产效率高,实际使用中若固化温度为130℃~160℃,可在0.5 h~1.0 h固化完全;固化产物机械强度高、耐热性好。此外,不饱和聚酯绝缘漆具有后固化特性,提高固化温度或延长固化时间均可使不饱和聚酯绝缘漆的耐热性及机械强度进一步提高,这是环氧等其他类型绝缘漆所不及的。由上海宝庆通用电工有限公司研发的EX-800D单组分不饱和聚酯绝缘漆具有耐热性优异、固化挥发份低、使用便捷等优点,可大幅度提高电机性能并延长电机使用寿命。据研究表明固化工艺对不饱和聚酯绝缘漆的性能影响较大,不同工艺下的固化产物性能各异。本文以EX-800D单组分不饱和聚酯绝缘漆为试验对象,研究固化工艺对绝缘漆固化后的耐热性能及机械性能的影响,结合电动工具行业的实际应用进行探讨。

1 不饱和聚酯绝缘漆特性

1.1 结构

不饱和聚酯绝缘漆主要是由不饱和聚酯树脂、引发剂、阻聚剂、交联剂组成,每个组分的选择都很关键,对树脂固化后的性能影响很大。其中最主要的成分是不饱和聚酯树脂,树脂的结构决定了固化后绝缘漆的性能。不饱和聚酯中双键具有顺反结构,其反应活性不同,通常反式双键较顺式双键反应活性高。经研究表明,反式双键含量越高,参与反应的双键就越多。为达到较高的反应程度,应尽量提高不饱和聚酯中反式双键的量(通常通过提高固化温度的方法),但即使聚酯中的双键完全为反式双键,其反应百分比也仅为70%左右,即聚酯中仍有30%的反式双键未反应。顺式双键在一定条件下可发生异构化,转化为反式双键,且温度越高转化率越高。顺式双键异构化与反应温度的关系如表1所示。

表1 顺式双键异构化与反应温度的关系

由表1可知,固化温度越高对不饱和聚酯树脂固化反应的完全性越有帮助。理论上,最佳固化温度为180℃,最低为150℃及以上。

1.2 固化机理

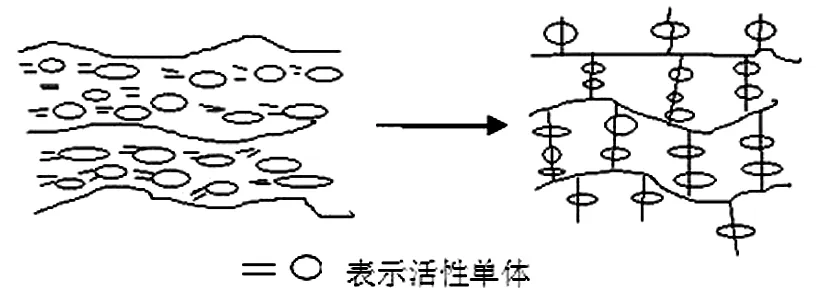

树脂的固化是指黏流态树脂体系发生交联反应而转变成为不溶、不熔的具有体型网络结构的固态树脂全过程,交联反应见图1。

图1 交联反应示意

不饱和聚酯树脂的交联反应是烯类单体和线型不饱和聚酯的双键发生自由基共聚合反应,其具有链引发、链增长及链终止三种主要自反应的特点。不饱和聚酯树脂在固化过程中可分为凝胶、定型和熟化三个阶段。凝胶阶段是指从黏流态的树脂到失去流动性形成半固体凝胶;定型阶段是从凝胶到具有一定硬度和固定的形状,这一阶段的树脂未完全固化;熟化阶段是从定型阶段到从表观上变硬而具有一定的力学性能,此阶段是不饱和聚酯树脂固化过程中的一大特点。

不饱和聚酯树脂中分子链交联网络结构具有可动性,网络主体是不饱和聚酯分子链的无规线团组成,交联剂分子链穿插其中,将不饱和聚酯分子链链接固定起来,一般苯乙烯链长度为1~3个。反应初期交联剂的转化率高于不饱和聚酯,凝胶化后不饱和聚酯的转化率跃居苯乙烯之上。当转化率高于70%后,交联剂的双键转化率再次超过聚酯。可见虽体系已经凝胶并趋于固化,但两者的转化率几乎平行增长。

2 实验部分

2.1 试验材料

EX-800D单组分不饱和聚酯绝缘漆——上海宝庆通用电工有限公司。

2.2 试验仪器

XRW-300型热变形、维卡软化点温度测定仪;DSC差示扫描量热仪;热失重(TG-DTG)测试仪;热风循环烘箱、秒表若干等。

2.3 试验步骤

以固化工艺1(160℃±2℃ 1 h)和固化工艺2(100℃±2℃ 1 h,120℃±2℃1 h,160℃±2℃ 2 h)分别进行固化,通过测试热变形温度、差示扫描量热DSC以及热失重TG等方法分析单组分不饱和聚酯绝缘漆的热性能。

3 结果与讨论

3.1 固化工艺影响

3.1.1 DSC分析

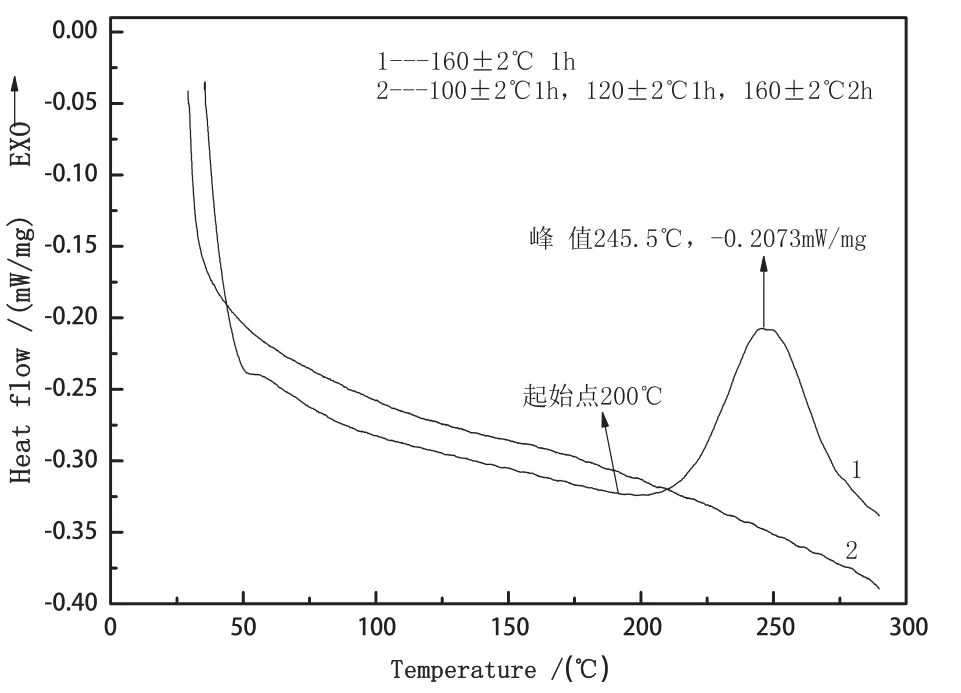

两种固化工艺所得到的单组分不饱和聚酯绝缘漆固化后DSC曲线见图2。曲线1为固化工艺1的DSC曲线,自200℃始出现明显放热峰,峰值为245.5℃,曲线2为固化工艺2的DSC曲线,呈直线。可见在逐步升温固化工艺下,不饱和聚酯固化完全;160℃±2℃固化1 h,固化并不完全,当温度高于200℃时,分子链发生活动,又继续发生反应(后固化),这也正体现出不饱和聚酯网络结构的可动性。当温度瞬间到达160℃时,产生较多自由基不能相互终止的死区,引发剂及交联剂被封锁在网络结构中,当提高温度,增加分子的可动性,这些死点是会改变的。到达树脂的玻璃化转变温度时,引发剂分解,长寿命的自由基不断增加,继续发生固化反应,这也就是不饱和聚酯体系的熟化过程——后固化。

图2 不同固化工艺下单组分不饱和聚酯漆的DSC曲线

初始固化条件奠定了交联网络结构的基础,凝胶后短时间内高温后固化或一直在高温下凝胶固化结果都是不良的,这是由于凝胶时转换率并不高,大分子不再移动,继续加热,分子链在卷曲状态下反应而导致大量分子内交联或降解,其结果必然导致不连续、不均匀的网络。因此,凝胶后仅需要一个放热峰——消除微相分离(120℃~160℃)而不是连续加热。

3.1.2 热失重分析

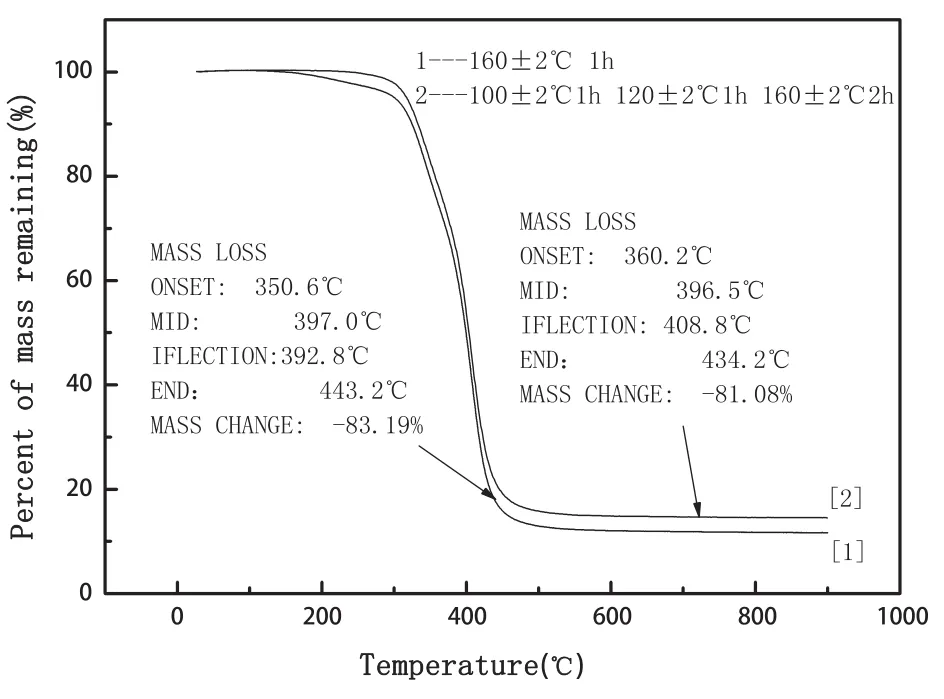

电机在高速运行时产生热量,长时间工作或出现堵转时,温度可达130℃甚至更高,若绝缘漆耐热性能欠佳,高温下粘接强度则大幅度下降,电机转子可能出现散线或线包变形、绝缘漆焦化等现象,严重影响电机的正常使用。除了通过热变形温度来反映绝缘漆的耐热性能外,绝缘漆耐热性能也能从TG曲线中体现。图3为两种固化工艺条件下EX-800D单组分不饱和聚酯绝缘漆固化后的TG曲线。

图3 不同固化工艺下单组分不饱和聚酯漆的TG曲线

由曲线1(固化工艺160℃±2℃ 1 h)可知,180℃~200℃,漆膜处于玻璃化转变阶段,分子链在高于玻璃化转变温度(约160℃)条件下开始蠕动,结构发生改变,此时漆膜网络结构中未反应的交联剂继续与不饱和聚酯反应或挥发出漆膜,因此开始发生热失重。当温度超过300℃时,漆膜开始分解,质量直线下降,至443.2℃时,绝缘漆分解至终点,此时热失重83.19%,残留质量为16.81%。

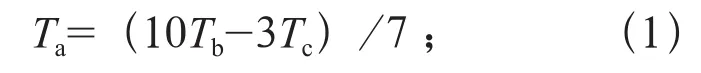

计算漆膜表观分解温度,计算公式如下:

式中 Tb—热失重达15%时的对应温度

Tc—热失重达50%时的对应温度

由曲线1可知:160℃±2℃ 1 h固化条件下,Tb=337.6℃,Tc=399.51℃,代入式1计算160℃±2℃ 1 h漆膜表观分解温度Ta为311.07℃。

由 曲 线2可 知:100 ℃±2 ℃ 1 h,120℃±2℃ 1 h,160℃±2℃ 2 h固化条件下,Tb=344.2℃,Tc=403.2℃,代入式1计算出步升温固化工艺下漆膜表观分解温度Ta为318.9℃。由此可见,逐步固化的单组分不饱和聚酯绝缘漆表观分解温度略高于160℃±2℃ 1 h固化产物,逐步固化工艺下的固化产物耐热性能更加优异。从质量损失来看,逐步固化工艺下所得到的固化产物热失重较少,这一方面是由于逐步升温工艺下固化产物耐热性好,另一方面是160℃±2℃ 1 h固化时残留在固化物中的交联剂单体(未参与反应)在高温下随着分子链的运动又挥发出体系。

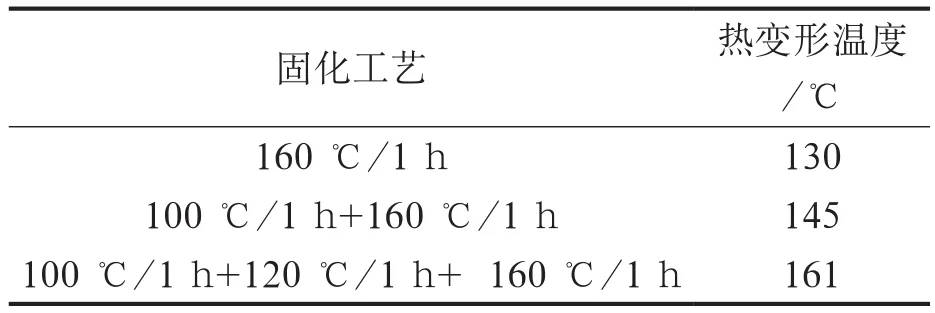

3.1.3 不同固化工艺对热变形温度的影响

不同固化工艺下单组分不饱和聚酯绝缘漆EX-800D的热变形温度如表2所示。试验表明,160℃ 1 h固化出的绝缘漆热变形温度最低,仅为130℃,这是由于在此固化工艺下,不饱和聚酯绝缘漆固化结构不均,交联剂参与反应较少所致。按照逐步升温的固化工艺,以100℃ 1 h+120℃ 1 h+160℃ 1 h固化出的不饱和聚酯漆热变形温度可达161℃,相比160℃ 1 h可以提高31℃。这是由于不饱和聚酯绝缘漆凝胶后在120℃下反应1 h可消除微相分离,使不饱和聚酯绝缘漆均匀发生交联反应,同时更多的交联剂参与到反应中,进一步提高聚合物的耐热性能。

表2 不同固化工艺下单组分不饱和聚酯绝缘漆EX-800D的热变形温度

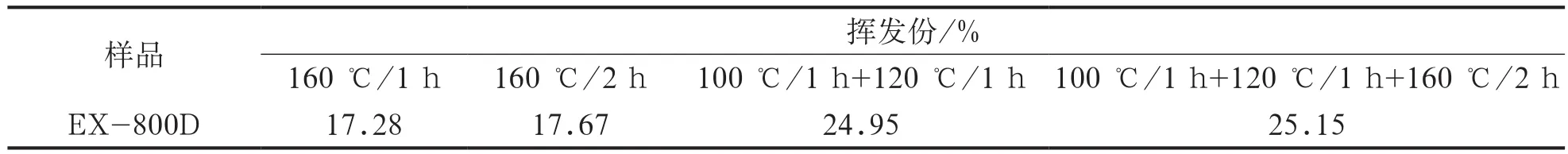

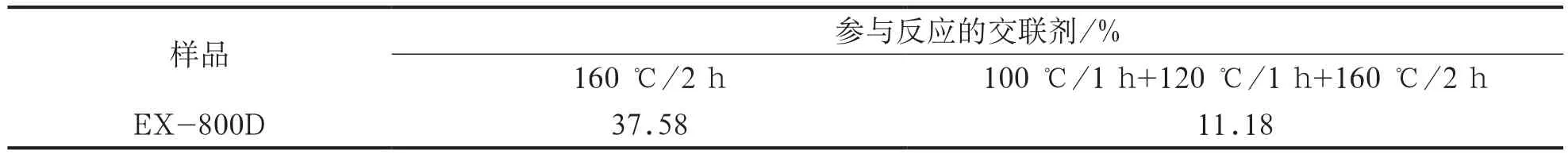

3.2 交联剂参与反应情况以及残留量分析

交联剂的参与反应情况直接影响单组分不饱和聚酯绝缘漆的固化性能以及耐热温度,EX-800D中使用的交联剂为苯乙烯和高性能交联剂,其中高性能交联剂可降低固化时的最高放热温度,并减少树脂收缩,增加曲绕性,对提高耐热温度影响很大。由于固化工艺不同,高性能交联剂及苯乙烯参加反应的量也会有所差异,本文通过测试固化后绝缘漆挥发份的方法来确定交联剂参与反应的情况,相关数据见表3和表4。

表3 不同固化工艺下EX-800D单组份不饱和聚酯绝缘漆的挥发份

表4 不同固化工艺下EX-800D单组份不饱和聚酯绝缘漆中参与反应的交联剂量

由数据可知:逐步升温条件下交联剂参与反应的量比小于160℃ 1 h条件下但逐步升温得到的固化产物热变形温度更高。这是由于160℃下漆液升温迅速,固化反应快,交联剂反应速率大于挥发速率,因此大部分交联剂留在固化物中,其存在形式可为:苯乙烯/高性能交联剂自聚;苯乙烯/高性能交联剂与聚酯树脂反应;苯乙烯/高性能交联剂单体作为杂质残留。由于交联剂发生自由基聚合的位阻效应小,在引发剂的作用下更容易自聚,因此在160℃条件下反应1 h,不饱和聚酯绝缘漆固化中真正与聚酯树脂发生共聚的交联剂少,大部分交联剂以自聚体和单体形式作为杂质残留在固化物中,故导致绝缘漆160℃反应1 h虽挥发份少,但耐热却低于逐步升温所得到的固化产物。

在逐步升温固化工艺下(100℃ 1 h +120℃ 1 h+160℃2 h),高性能交联剂在100℃~120℃时挥发慢,可以更多的参与交联反应;此外苯乙烯/高性能交联剂参与交联反应较160℃条件下更为缓和,自聚反应受到共聚反应抑制,所得到的聚合物结构较为规整。逐步升温时,苯乙烯/高性能交联剂能更有效的参与共聚反应,从而导致热变形温度上升。

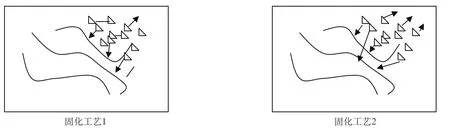

图4为交联剂在不同固化工艺下参与不饱和聚酯反应的示意图。由图可知:160℃±2℃反应1 h,苯乙烯/高性能交联剂挥发少但由于温度高、反应快,交联剂更多参与自聚或来不及反应以单体形式作为杂质残留;逐步升温时,苯乙烯/高性能交联剂挥发的同时可均一反应到聚酯树脂链段上,交联剂单体及自聚物相对减少。

图4 交联剂在不同固化工艺下参与不饱和聚酯反应的示意

结合热分析可知:如不饱和聚酯和交联剂不能较好共聚,在极端情况下,最终形成的网络就具有IPNS网络的结构,发生微相分离,其机械性能和热性能降低。因此,实际使用中应按照逐步升温的固化工艺(100℃±2℃1 h,120℃±2℃ 1 h,160℃±2℃ 2 h)控制交联剂的挥发量,使其能更多且有效参与交联反应,该工艺所得固化产物具有更优异的耐热性能和机械强度。

4 结语

本文通过DSC、热失重等方法研究了不同固化工艺对EX-800D单组分不饱和聚酯绝缘漆热性能及机械性能的影响。主要结论如下:

1)不同固化工艺对不饱和聚酯体系的结构影响很大,凝胶后短时间高温后处理或是直接高温下凝胶固化可导致不连续、不均匀的固化网络,或出现微相分离,绝缘漆固化后耐热性不高、机械强度低。

2)逐步升温的固化工艺(100℃±2℃1 h,120℃±2℃ 1 h,160℃±2℃ 2 h)可消除不饱和聚酯绝缘漆的微相分离,其固化产物耐热性能优异、机械强度高。

3)实际使用EX-800D单组分不饱和聚酯绝缘漆的指导工艺:滴漆机预烘温度设定120℃~130℃,凝胶段温度设定130℃,固化段温度设定160℃,转子温度100℃~110℃时,滴漆逐步升温固化。期间,应尽量提高后固化温度并延长后固化时间。

[1]Hunt B J and James MI.Polymer Characterization.Glasgow: Blackie Academic &Professional, 1993.

[2]Zaske OC. Unsaturated Polyester and Vinyl Ester. In Handbook of Thermoset Plastics.Ed.By S.H.Goodman. New Jersey:Noyes Publications,1986.

[3]黄发荣,焦扬声,编.塑料工业手册——不饱和聚酯树脂[M].北京:化学工业出版社,2001:66-72.

[4]Zheng A,Ota T,Sato T,et al. An ESR Study of the Curing Reaction of Unsaturated Polyester with Vinyl Monomers and the Thermal Behavior of the Cured Polymers.J Macromol Sci-chem.1988,A25(1):1~26.

The Research and Discussion on the Curing Process of a New Unsaturated Polyester Insulating Varnish

Liu nongqiang1, Dengjichun2, Daihui2, Lushunping2

(1. Wuhan University of Technology , Wuhan 430070, China, 2. SETRI (Group) Co., Ltd, Shanghai 230001, China)

By studying the effects of DSC, TG and other methods of curing process on unsaturated polyester insulating varnish EX-800D, combined with actual situation, this paper determined the best use of technology in order to prove that the gradually curing of the insulating varnish can avoid the micro phase separation, which is with good heat resistance and high heat deformation temperature.

Unsaturated polyester, Insulating varnish, DSC, TG, Technological condition

TM21

A

1674-2796(2017)03-0005-05

2016-12-05

刘农强(1988—)男,大学本科,工程师,主要从事绝缘漆及相关材料的开发与应用工作。