浅析电动工具用串励电机转子绕组绝缘处理

徐阿兰,徐良达

( 康平科技(苏州)股份有限公司,江苏 苏州 215131 )

浅析电动工具用串励电机转子绕组绝缘处理

徐阿兰,徐良达

( 康平科技(苏州)股份有限公司,江苏 苏州 215131 )

以转子绕组为例,对绝缘漆的选用和技术指标、滴漆工艺过程和工艺处理及滴漆质量检查作介绍,通过细致的抽样方案,分析常见的滴漆问题并提出解决方法。

电机;电动工具;绕组;绝缘处理;滴漆

0 引言

在电动工具相关产品中,常见的电机失效现象表现为:碳刷或换向器磨损过度、换向器短路、轴(齿)磨损严重、匝间不良、绕组烧毁等。其中,匝间不良、绕组烧毁较大程度与绕组的绝缘性能相关。对于绕组的绝缘处理方式通常采用滴漆式(转子)和浸漆式(定子)。本文以转子为例,对滴漆过程进行简单分析,文中所述绕组均为转子绕组。

1 概述

绕组经滴漆处理后,绕组间填充的绝缘漆绝缘强度远高于空气的绝缘强度,从而提高绕组的电气强度;绕组之间及绕组线圈与线圈间的间隙被绝缘漆填充满,使得绕组粘结成一个整体,提高了绕组的机械强度;固体导热比空气导热快,形成一个整体后的绕组热量更易散发,提高了绕组的导热性能及耐热性能;绕组及绝缘材料孔隙间填满绝缘漆后可提高耐潮性。此外,经滴漆处理后的漆膜还能防止绝缘材料直接与有害的化学物质接触而破坏绝缘性能。

2 绝缘处理

在转子制造过程中,绕组经严格的滴漆绝缘处理,使绝缘漆将绕组间隙填满、烘干、粘牢形成整体,并在绕组表面形成坚固有弹性的漆膜。

2.1 绝缘漆分类

绝缘漆有多种,耐温等级各不相同,可分为A级(105℃)、E级(120℃)、B级(130℃)、F级(155℃)和H级(180℃),各生产企业根据具体产品的要求来选择不同特性的绝缘漆。

1)按溶剂组成分类

有溶剂漆,含有惰性溶剂,在漆的成膜过程中逐渐挥发,不参与漆基的化学反应,固化剂参与漆基的反应形成漆膜;无溶剂漆,没有惰性溶剂,固化剂参与漆基的反应形成漆膜。

2)按干燥方式分类

气干漆:能在室温条件下形成漆膜的漆;烘干漆:需要在一定温度下烘焙才能形成漆膜的漆,俗称烤漆。转子用绝缘漆多为烘干漆。

3)按组成分分类

环氧型树脂和不饱和聚酯型树脂。环氧型树脂:有环氧基的高分子化合物。常温下粘度低,渗透性好,可低温迅速固化,粘结力强,防潮性能好,电性能优越,且有铁芯防锈性及表面罩光效果。固化后的环氧树脂具有良好的物理、化学性能,机械性能高,介电性能良好、耐表面漏电、耐电弧优良,收缩率小,制品尺寸稳定性好,硬度高,柔韧性较好等特点;不饱和聚酯型树脂:常温下渗透性好,与漆包线相容性好,固化物热变形温度高,电气、机械性能好。该树脂不可与环氧一酸酐树脂相混,也不可混有甲苯类惰性溶剂。

2.2 技术指标

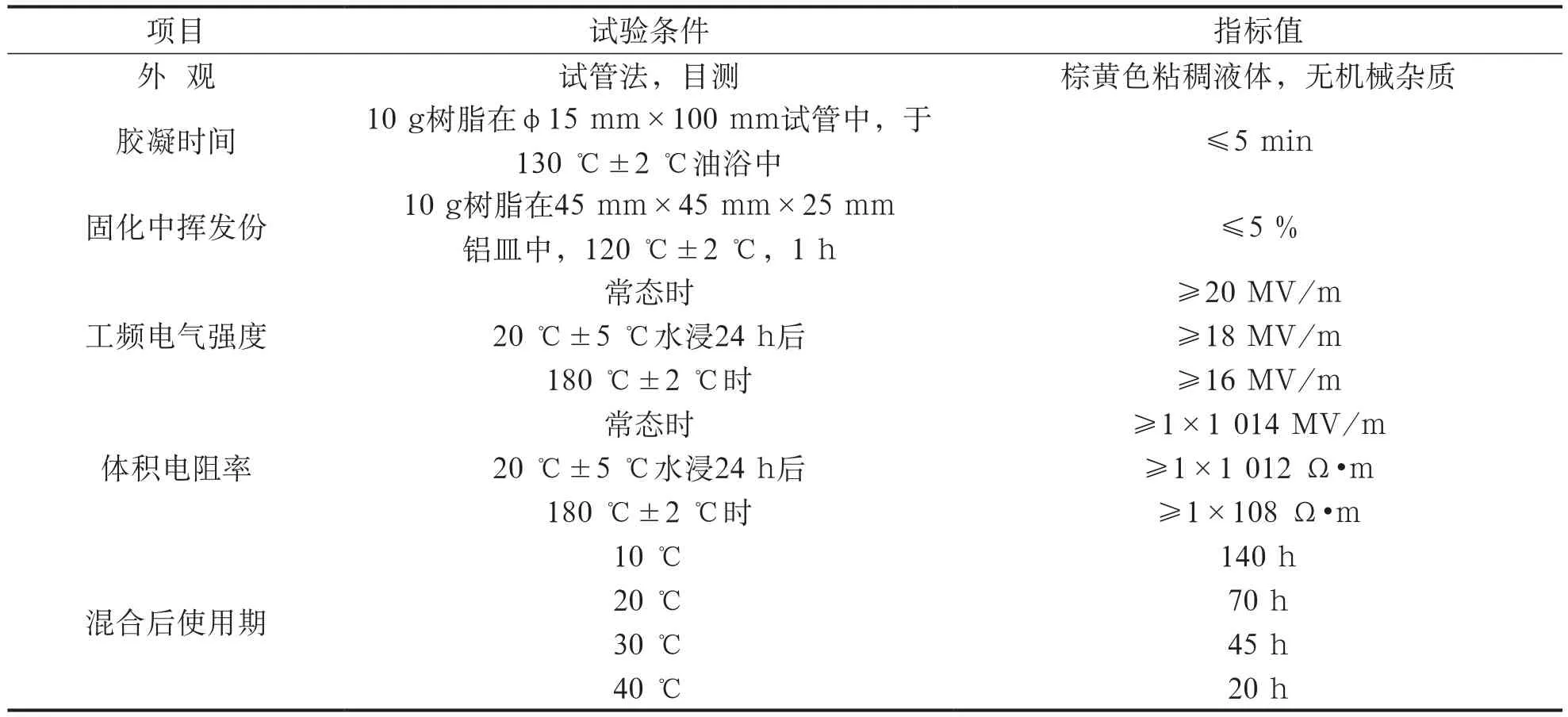

1) 环氧型树脂(以1146双组分为例),见表1。

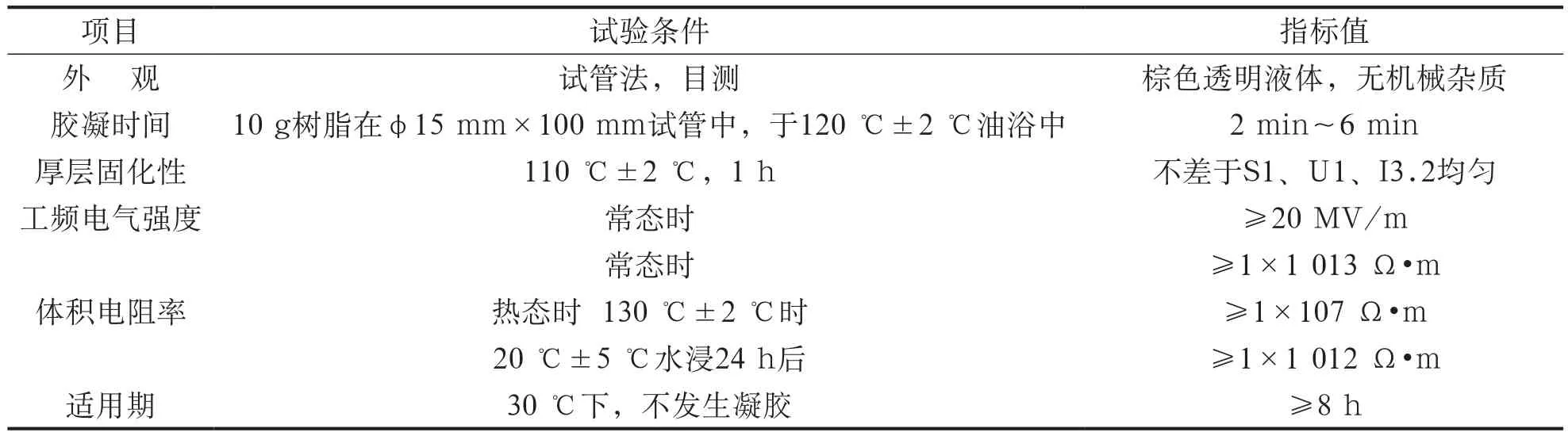

2)不饱和聚酯型树脂(以0840双组分为例)技术指标,见表2。

表1 环氧型树脂

表2 不饱和聚酯型树脂

3)改性不饱和聚酯型树脂(以R-510双组分为例)技术指标,见表3。

4)上述几种类型漆的配比(重量比),见表4。

表3 改性不饱和聚酯型树脂

表4 各类绝缘漆配比

2.3 滴漆机选择

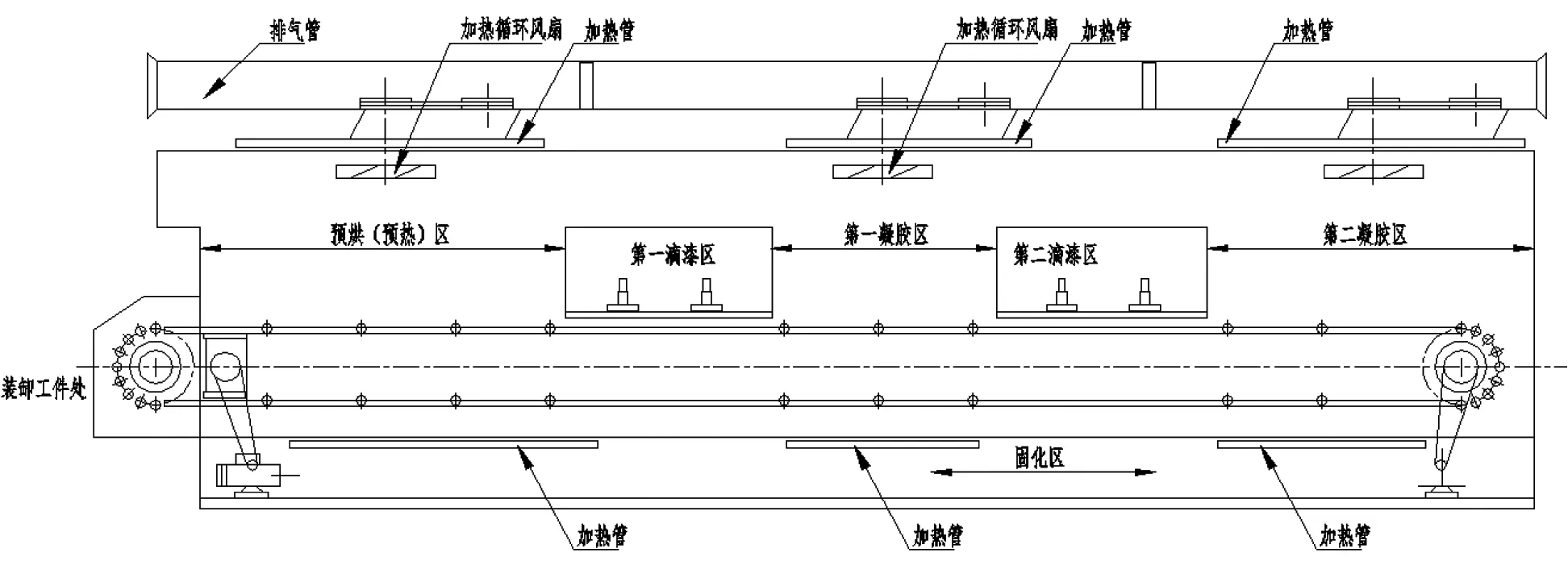

滴漆机应选用热风循环型烘箱。热风循环烘箱一般采用加热管,利用风机循环送风,风向为垂直。加热器安装位置可在底部、顶部或两侧,采用数显智能仪表控制不同区域的温度,见图1。

图1 热风循环烘箱(滴漆机)结构

2.4 滴漆过程

滴漆由预烘(预热)、滴漆、凝胶、固化(烘干)数个过程组成。

1)预烘(预热)

预烘(预热)的目的是将绕组、槽绝缘、铁芯中的潮气去除,从而提高绕组的滴漆质量并在滴漆时保证绕组的必要温度。转子由装卸位置进入预烘位置,烘道预烘温度为110℃~150℃,预烘时间为20 min~40 min,也可依据转子大小进行工艺验证,确认预烘温度及预烘时间,通过设定滴漆机的温度参数、程序时间等来保证。

如预烘(预热)时间过短、烘道温度不够,潮气未排尽可能引起气泡,使后续滴漆时绝缘漆受潮气阻碍,无法完全渗透至绕组。

2)滴漆

将漆逐滴滴落至已加热的转子绕组上,渗透至绕组间,从而将绕组间隙填充布满。转子从预烘烘道进入滴漆的位置并开始旋转。滴漆时,漆从绕组端部滴入,滴漆时间一般为40 s~120 s,以保证转子的挂漆量,避免因挂漆过多滴漏或残留于转子铁芯外表面。

滴漆时的工件温度为80℃~100℃,如工件温度过高,则绝缘漆在工件表面迅速形成漆膜,从而堵住了绝缘漆渗入的路径,造成渗透不完全的后果;内部的空气在排气过程中将漆膜鼓起,甚至破裂,在绕组表面形成数个小孔,影响滴漆质量;如工件温度过低,潮湿空气进入到绕组内部,使绝缘漆渗透至绕组间隙时受阻,导致渗透不完全。温度过高和过低都可引起气泡。

双组分绝缘漆混合时,必须按比例要求将各组分充份混合均匀,以避免可能会发生的气泡、固化不充分、漆膜表面发粘或漆膜易剥离等现象。

3)凝胶

点状实体通常作为一个实体独立存在,可分为无高度的点状实体(如控制点、各种井盖等)和带有高度的点状实体(如电杆、路灯等)。对于无高度的点状实体,通常由点状符号表示,它的位置也就是其特征点的位置,只要用一个三维点即可确定其空间位置,即用一个地表点予以精确定位。对于带有高度的点状实体,则由体状符号表示,需要用一个三维点确定空间位置,一个数字确定高度,即用高度点予以描述。

凝胶过程是使绝缘漆在绕组间及绕组表面由液态渐变到固体状态的过程。滴漆工序完成后,转子继续旋转,进入凝胶区域,一般保证转子温度处于110℃~125℃。

此过程中,温度过高使得绕组表面漆膜过快形成,内部空气在排气过程中同样可致使漆表面产生气泡。同时,绕组表面漆膜过快,导致后道工序需要花更长的时间才能固化内部的绝缘漆。故适当的温度有利于凝胶质量。

4)固化

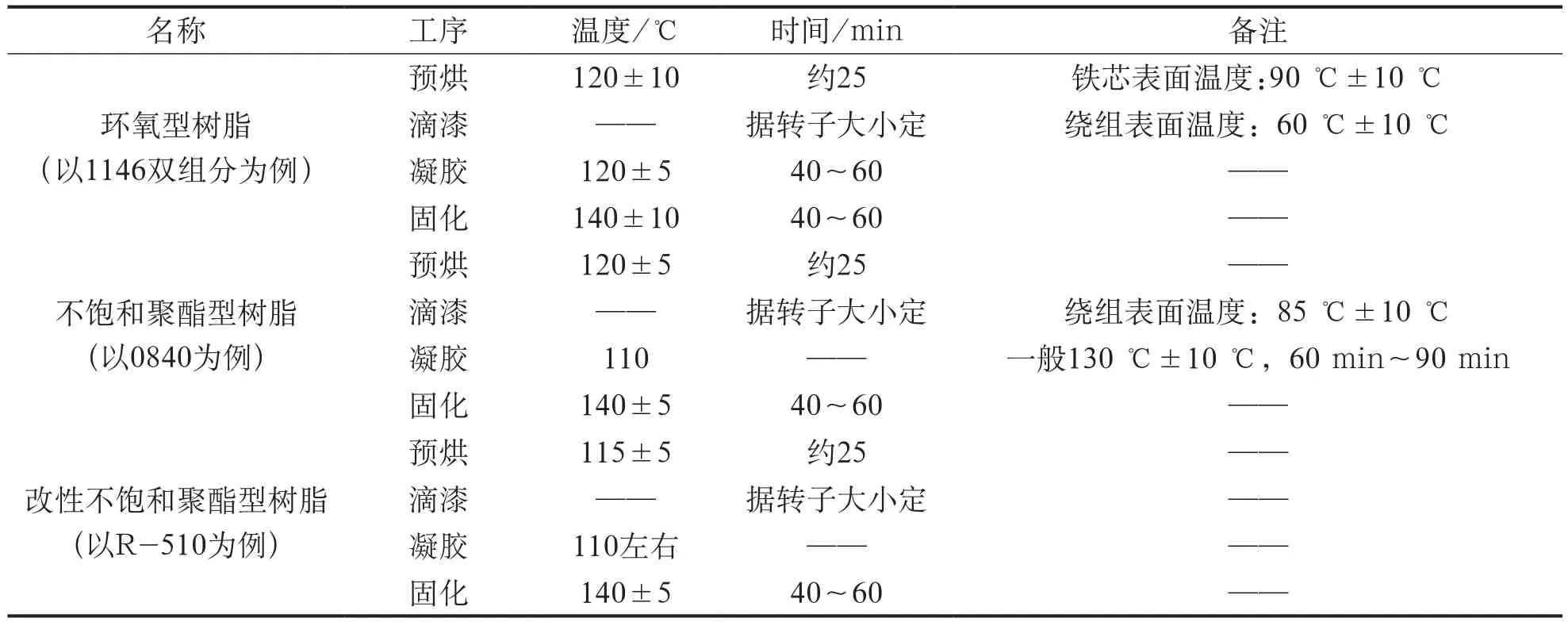

固化是可聚合的高分子化合物经聚合和(或)交联而转变成比较稳定的固体的过程。固化过程使绕组表面及绕组间的绝缘漆形成一个牢固的整体。表5为常见的滴漆工艺。

表5 常见的滴漆工艺

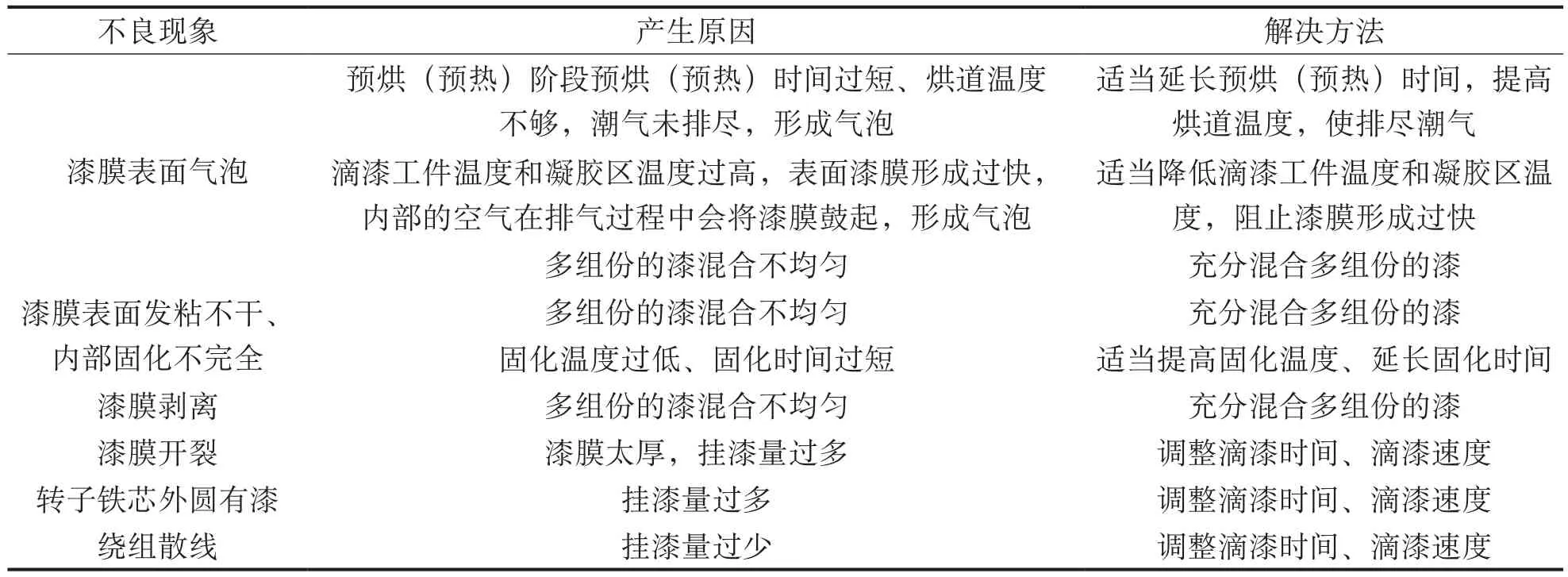

上述四个工序过程中的工艺参数:滴漆机程序节拍、滴漆流量(挂漆量)、温度和时间等都应根据实际的转子来进行工艺验证,记录工艺参数并按此来指导生产。需注意的是:滴漆机在大修后及滴漆质量有问题时必须重新进行工艺参数验证。表6所示为滴漆常见不良现象及解决方法。为保护生活环境与生态环境,应选用符合RoHS、REACH要求的无溶剂环保漆。

3 质量检查

3.1 抽样方案:

开班后首件产品进行检验。

1)外观及挂漆量检查

绕组表面不得有影响质量的气泡、裂纹,漆膜应光滑均匀,漆层不宜过厚;对挂漆量进行称重确认。

2)剖切检查

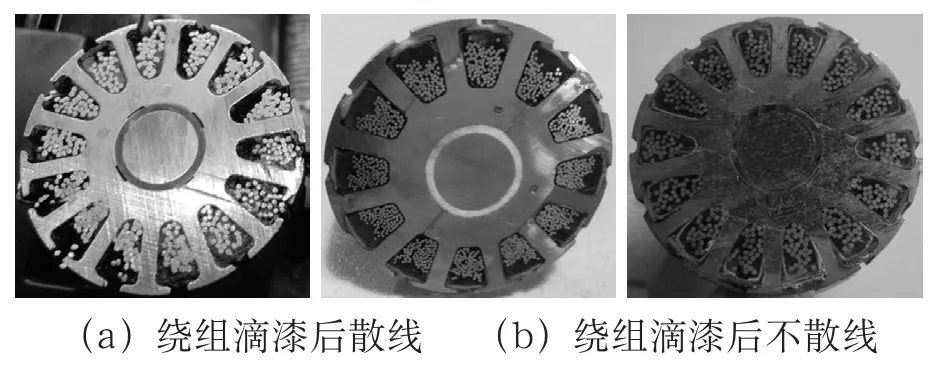

将绕组(铁芯)剖切开确认,滴漆后的绕组间隙应被绝缘漆填充满,漆包线不可松散;完全固化后的绝缘漆应呈透明状坚固的固体。见图2。

表6 滴漆不良现象分析

图2 绕组剖面

3)绝缘电阻检查

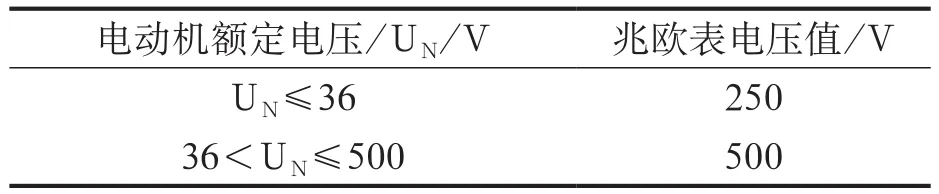

采用兆欧表进行检验,兆欧表电压值按表7规定进行选择。

表7 兆欧表电压

进行绝缘电阻测量时应要注意:

检查前将兆欧表进行一次开路和短路试验,确认兆欧表是否良好。在未接上被测转子绕组前,摇动兆欧表的手柄使发电机达到额定转速120 r/min,观察指针是否指在标尺“∞”位置。将接线柱短接,缓慢摇动手柄,观察指针是否指在标尺的“0”位。如指针没有指到目标位置,表明兆欧表有故障,应检修后再用。测量时,应将绝缘电阻表平置放稳,摇动手柄速度应均匀。

常态下,绕组绝缘电阻≥50 MΩ;热态下≥5 MΩ。

4)耐压测试

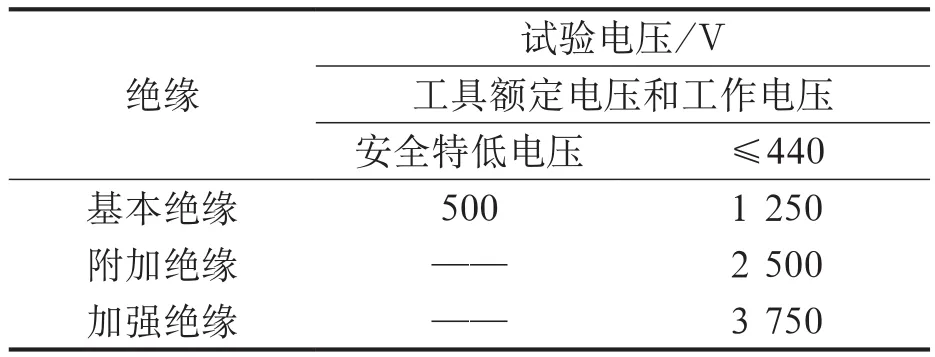

耐压测试又称为介电强度测试,分为交流耐压测试和直流耐压测试两种,一般电机进行交流耐压测试,对于大型和某些中型电机还需进行直流耐压测试。

绝缘应能承受实际正弦波、频率为50 Hz或60 Hz的电压,历时1 min,不发生闪络或击穿,根据绝缘种类施加的电压值见表8。大批量连续生产时,可用试验电压按表8规定数值的120%,历时1 s的试验代替。

表8 试验电压

5)匝间冲击测试

绕组匝间绝缘测试有多种方法,目前国际通用为浪涌电压冲击法,此方法为无损伤试验。利用冲击高压发生源,通过高压电子切换装置交替施加于被测绕组,通过振荡回路测试出绕组衰减波形,再将衰减波形与标准品的衰减波形进行比较。

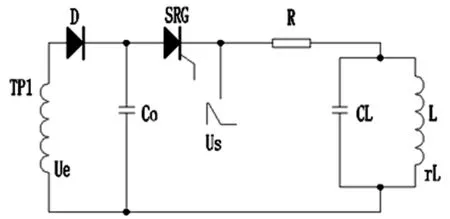

浪涌电压冲击法波形形成原理见图3,线圈示波器中主回路为图中形式,Ue为高压变压器TP1次级电压,其中TP1、D、Co组成冲击电压发生器。可控硅SRG起着高压开关的作用,R为波头电阻。L为被测件,CL、rL是它的分部电容和绕组电阻。因为被测件是直接接入主回路的两端,故该种测量方法称为直接浪涌电压冲击法。通过理论推导分析,冲击电压前沿与波头电阻和Co有关。被测绕组参数rL、L、CL的变化都会引起衰减速振荡的振幅、时间常数的倒数和频率的变化。如有匝间短路、开路等问题出现时,绕组参数将会发生变化,通过观察衰减振荡波形的变化可检测层间、匝间异常。一般情况SRG触发和导通阶段的电压幅值较截止阶段大,层间、匝间绝缘不良容易暴露,如电晕的产生、放电的产生等,而其它异常可从波形的整个过程加以比较和分析。

图3 浪涌电压冲击法波形原理

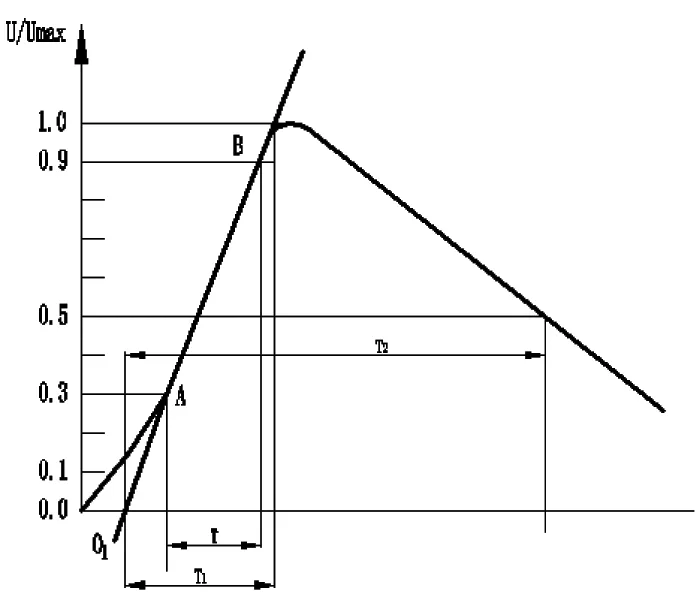

匝间绝缘应能承受如图4所示脉冲试验电压。

图4 脉冲试验电压波形

脉冲试验电压的空载波形波前时间T1为1.2×(1±30%)μs,半峰时间T2为50× (1±20%)μs,它由一个有效阻抗为12 Ω的脉冲发生器提供。

试验时,脉冲试验电压以不小于1 s的间隔时间以电源端子输入绕组,或线圈的相线与中线间,或相线间施加5次正脉冲、5次负脉冲,额定脉冲试验电压峰值为1 000 V。

试验期间,不应有闪络出现。但是,当电气间隙短路时,工具符合GB 3883.1第18章要求,则允许出现功能性绝缘的闪络。

波前时间:T1=1.67×T=1.2×(1±30%)μs

3 结语

电机转子绕组绝缘处理质量的提高,除了从漆的选择、配比,滴漆机的选择以及整个滴漆过程中各工艺参数的设定控制外,更重要的是从漆的原材料源头出发。因为完为按上述工艺操作,由于绝缘漆本身的原因,在固化过程中交联剂挥发造成绝缘漆不能完全固化,导致成品转子在使用过程中发生蠕动,使得转子动平衡不良,增加了电机振动。

为解决此类问题,某些制造企业在固化后增加了后处理工序(放置在烘箱中继续固化2 h~4 h),将滴漆后的转子冷却4 h后再做动平衡。在实际操作过程中,该方法收效甚微,动平衡二次复核数据仍有变化的现象。目前电机的设计转速较高,导致振动的危害更大,严重影响了产品质量及交货及时性。

综上,使用单组分绝缘漆已是未来必然趋势。适用期长、单一组分的绝缘漆因不需要进行混合,可同时解决气泡、固化不充分、漆膜表面发粘或漆膜易剥离、转子动平衡复核一致性等。

[1]胡志强.电机制造工艺学[M].北京:机械工业出版社,2011.

[2]孙克军.编.常用电机绕组检修手册[M].北京:化学工业出版社,2011.

[3]孙东凯.匝间耐压测试仪的波形形成机制和工作原理[J].中国仪器仪表.2000,(03).

Analysis of Rotor Winding Insulation Treatment of Series Motor for ElectricTools

Xu Alan, Xu Liangda

( Kangping Technology (Suzhou) Co., Ltd., Suzhou 215131, China )

Set the rotor as an example, this paper introduced the selection of insulating paint and technical index, drop painter process and the process processing and drip paint quality inspection. Through the careful sampling plan, the common paint drop problems were analyzed and the solution was proposed.

Motor, Electric tools,Winding, Insulation treatment,Paint dripping

TM303.4

A

1674-2796(2017)03-0010-06

2017-2-11

徐阿兰(1976—),女,工程师,主要从事电动工具电机设计工作。