聚乙烯电熔接头超声相控阵检测缺陷自动识别方法

郭伟灿,施建峰,缪存坚,侯东圣

(1.浙江省特种设备检验研究院,杭州 310020;2.浙江大学 化工机械研究所,杭州 310027)

聚乙烯电熔接头超声相控阵检测缺陷自动识别方法

郭伟灿1,施建峰2,缪存坚1,侯东圣2

(1.浙江省特种设备检验研究院,杭州 310020;2.浙江大学 化工机械研究所,杭州 310027)

分析了金属电阻丝成像机理与识别方法,建立了聚乙烯电熔接头缺陷形态特征与超声图谱之间的对应关系。基于数学方法定量表征了缺陷的参数,提出一种缺陷自动识别的方法,并设计了相应软件。通过对大量带未知缺陷的接头的检测、识别和解剖,验证了所提出的缺陷自动识别方法的有效性。结果表明,该方法对含多种缺陷的接头识别准确率达93.9%,对含有单一缺陷的接头识别准确率达100%。

聚乙烯电熔接头;超声相控阵;金属电阻丝;缺陷自动识别

聚烯烃管道以其质轻价廉、比强度大、比刚度高及耐磨损、耐腐蚀、绝缘等优点,正逐渐代替金属管道,成为城市埋地燃气管道发展的主流[1-3]。电熔焊接是聚乙烯燃气管道最主要的焊接方式之一[4]。由于聚乙烯管道电熔接头缺陷形成原因复杂,缺陷对焊接接头性能的影响规律也与传统金属接头不相同,传统焊接接头中的缺陷分类方法不能直接用到聚乙烯管道电熔接头中[5]。

笔者在以往聚乙烯电熔接头的缺陷类型分类、带人工缺陷超声相控阵检测试验与模拟的基础上,对金属电阻丝的识别进行分析,建立接头缺陷形态特征与超声图谱之间的对应关系。而后利用数学方法对缺陷信号进行分解,设置缺陷判断域值,提取缺陷特征并进行归类。在此基础上编制缺陷自动识别软件,实现了对聚乙烯管道电熔接头缺陷的自动识别。最后,通过大量带未知缺陷接头的检测、识别与解剖,对所提出的自动识别方法和软件进行验证。

1 缺陷识别方法

笔者在大量实地调研、人工缺陷解剖以及超声检测缺陷识别研究的基础上,参考美国塑料管道协会关于聚乙烯管失效原因调研的数据库,系统地将接头中的缺陷归纳为熔合面夹杂、孔洞、电阻丝错位、冷焊等4类[6]。每一类缺陷都有各自的特征模式,如位置、形状特征、信号参数特征等,具体如表1所示。

表1 聚乙烯电熔接头缺陷类型和特征模式

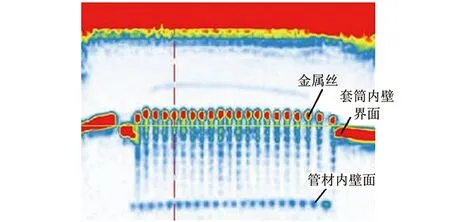

聚乙烯管道电熔焊接接头缺陷自动识别方法的关键是金属电阻丝的识别。电熔接头连接时一般将金属电阻丝嵌入管件的内表面,施工时将管子与管件配合后用专用的加热控制电源将管件中的金属电阻丝通电加热,使管件与管材的接触表面熔化结合,冷却后使管件与管材牢固、密封地结合在一起[1]。电熔接头中的金属丝如图1所示。

图1 电熔接头中的金属丝

在聚乙烯燃气管道最常用的PE80聚乙烯中,超声声速约为2 200 m·s-1,对5 MHz的检测频率,超声波波长为0.44 mm,金属丝直径为0.8 mm,约为超声波波长的2倍,因此可将电熔接头中的金属丝看作是具有一定反射率的长横孔;此长横孔的反射面为柱面,平面超声波入射到柱面时,其反射波可视为从焦轴发出的柱面波,传播至探头,形成第一处金属丝影像,如图2所示,其回波声压Pr1为[7]

图2 电熔接头中的金属丝超声传播规律

式中:r为声压反射率;P0为入射超声波在界面处的声压;d为金属丝直径;a为金属丝与探头距离。

其中r又由下式计算

式中:Z1为聚乙烯的声阻抗;Z2为金属丝的声阻抗。

超声波穿过聚乙烯和金属丝界面后,形成透射波Pt1,透射波在金属丝的下界面产生透射和反射,反射的超声波又返回金属丝中,在上界面又一次形成透射和反射,透射波传播至探头,形成第二处金属丝影像。不考虑界面的聚焦与发散效应,第二处金属丝影像的回波声压Pr2与第一处回波声压Pr1比值为[7]:

因此,对聚乙烯管道电熔接头进行超声相控阵检测时,在B扫描实时成像图中,金属丝并不仅仅形成一处影像,而是自上而下带强度逐渐减弱的一串影像,从B扫描图像中可以根据此特点判断金属丝位置。当金属丝上表面存在气隙时,超声波在聚乙烯和金属丝界面处没有形成透射波,因而在深度方向上只形成一处影像。

在缺陷分类基础上,按照表1描述的每类缺陷的特征模式,利用数学方法对缺陷信号进行分解,设置每类缺陷判断域值,提取缺陷形状、位置、波幅、群集等特征,归类所有缺陷信号的组合特征。具体做法是:从相控阵模块中得到每个位置及相应的声压值,以声压值为参数,形成超声图像,从具有缺陷的超声图像中选取一个感兴趣区域(称之为 ROI),将 ROI 区域取为 100 像素×500像素,然后对ROI进行图像分析,如进行声压幅度分布分析;为方便计算机对ROI图像特征进行识别分析,可将超过一定值的波高直接定义为黑,低于一定值的波高直接定义为白。

2 典型缺陷的识别

2.1 金属电阻丝识别

对金属电阻丝的识别是聚乙烯管道电熔焊接接头缺陷识别的关键。在ROI图像分析中,如果在深度方向位置上出现图3所示的声压幅度分布,则第一个波形为金属丝影像,其最高波幅位置为金属丝深度方向位置。此外,金属电阻丝位置可由电熔接头参数信息推测得到,其呈圆形,以群状排成一排。

图3 金属丝ROI图像分析

正常焊接条件下,电熔接头中电阻丝排布规整,没有明显错位现象;电熔套筒内壁与管材外壁熔融为一体,熔合面没有间隙和孔洞。图4的超声B扫描成像图反映正常焊接条件下接头内部的实际情况,除电阻丝外,还显示出清晰的套筒内壁界面及管材内壁面的成像信号。另外,根据现场经验,金属丝水平位置一般在冷焊区界面上方1~4 mm范围内,很少在外冷焊区界面下面。

图4 正常焊接超声检测图像

2.2 孔洞识别

孔洞的识别首先要确定金属丝的位置。孔洞一般出现在电阻丝上端或电阻丝附近,当较大规格的电熔接头焊接时间较长时,孔洞会出现在电阻丝之间。笔者通过大量试验,得出以下孔洞识别的规则:

(1) 凡在金属丝上方感兴趣区域内的一切非连续线状(冷焊特征线)影像都设定为孔洞缺陷(包括套洞原材料缺陷)。

(2) 熔合面上和熔合面以下所有影像不是孔洞缺陷。

(3) 如果在深度方向出现自上而下带强度逐渐减弱的一串影像,则第一个波形一定为金属丝影像,不识别为孔洞。在金属丝位置区域,如果在深度方向上只出现单个影像(有可能是金属丝上表面存在气隙,或存在气孔),则该处图像为孔洞图像。

(4) 在ROI图像分析中,如果在熔合面位置上方出现图5所示的声压幅度分布,则明显大于金属丝的影像为孔洞,其尺寸包括孔洞及连贯金属丝。

图5 金属丝影像中间孔洞ROI图像分析

图6 孔洞缺陷超声检测图像

根据上述孔洞识别的规则,则可以判定图6(a)为电阻丝上端的孔洞,图6(b)为电阻丝之间的孔洞(当较大规格的电熔接头焊接时间较长时,容易出现此类缺陷)。

2.3 熔合面缺陷的识别

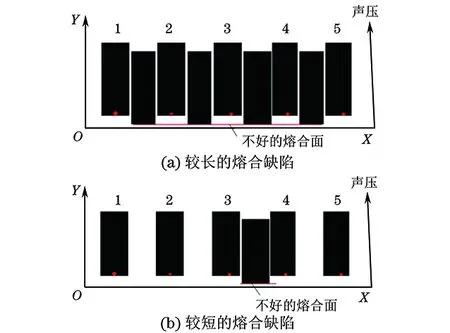

熔合面缺陷属于面积性缺陷。在电熔接头超声图像中,熔合面缺陷出现在电阻丝下端一定距离处,其信号线基本位置与内、外冷焊区界面反射的信号线平行;由于熔合面上的信号会受到电阻丝信号的干扰,所以缺陷信号出现在相邻电阻丝信号之间。在确定熔合面位置的基础上,笔者通过试验得出熔合面缺陷的识别规则:

(1) 根据熔合面缺陷分类模式,将在确定熔合面位置处的一切非金属丝连续投影的影像都设定为熔合面缺陷。

(2) 在金属丝下方出现周期性断续的线状缺陷,断续的线状缺陷位置位于金属丝之间,在ROI图像分析中,如出现图7所示的图像特征,设定为熔合面缺陷。

图7 熔合面缺陷ROI图像分析

图8 熔合面缺陷超声检测图像

根据上述熔合面缺陷识别的规则,可以判定图8(a)为较长的熔合面缺陷,图8(b)为较短的熔合面缺陷。

2.4 金属丝错位的识别

金属丝错位的识别是建立在金属丝识别的基础上的。正常焊接条件下,电熔接头中电阻丝排布规整,在水平方向与垂直方向都没有明显的偏移,如果在水平方向与垂直方向有明显的偏移就定义为金属丝错位。在ROI 区域图像分析时,在第一个水平方向区域位置上出现图9所示的声压幅度分布,则基本可识别为金属丝错位缺陷,但还要有其他证据进行佐证,例如在空缺位置的邻近是否存在金属丝特征图像等。

图9 金属丝错位缺陷ROI图像分析

从ROI 区域图像分析图10超声图像中明显存在金属丝错位缺陷。

图10 金属丝错位缺陷超声图像

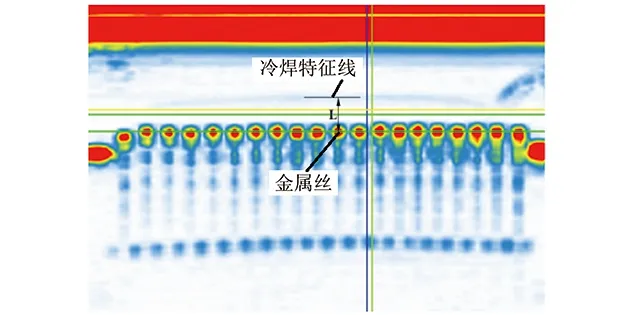

2.5 冷焊缺陷的识别 在前期研究中,笔者发现金属电阻丝的信号上方有一条超声信号线,并得出可以该超声信号线与电阻丝间的距离来间接表征冷焊的严重程度的结论[8-9]。因此,冷焊缺陷的识别首先是检测到冷焊特征线,而冷焊特征线是固液交界线的超声波反射信号。

如果在金属丝上方一定位置处水平方向区域位置上出现如图11所示的影像,可判断为冷焊特征线,测得该特征线与电阻丝的距离L;将L代入下式[8]。

图11 冷焊超声图像

式中:H为表示冷焊程度的参数;L为冷焊时特征线与电阻丝的距离;L0为正常焊接时特征线与电阻丝的距离,可通过工艺试验确定。

3 缺陷量化和计算机自动识别

计算机自动识别首先要实现各类缺陷的表征和量化,表2为各类缺陷的表征和量化规则。

类型表征和量化规则熔合面夹杂 熔合面缺陷为面积型缺陷,量化方法如下:①以超过一定波幅值的幅值作为图像的边缘,如60%回波高度;②以熔合面缺陷超声信号最强处波高为基准,降低50%时的幅值作为图像的边缘孔洞 孔洞量化以孔洞在熔合面方向上的投影长度X来表征,具体方法如下:①以超过一定波幅值的幅值作为图像的边缘,如60%回波高度;②以孔洞超声信号最强处波高为基准,降低50%时的幅值作为图像的边缘电阻丝错位 金属丝错位表征的关键是定义金属丝的位置,即以金属丝超声图像信号的最强处位置为金属丝中心,由软件实现。具体评定时金属丝的错位分为水平错位与垂直错位两种类型。以金属丝的水平错位和垂直错位中的最大错位值来评定该类缺陷冷焊 冷焊缺陷的表征是通过确定冷焊特征线和金属丝的深度方向的位置来实现的,具体方法是:以中间50%长度的金属丝的平均深度位置作为金属丝位置,以中间50%长度的金属丝相对应的冷焊特征线的位置来评定,根据特征线距离金属丝的远近来判断该待测电熔接头是否存在冷焊缺陷

根据表2规定的缺陷量化规则,笔者采用MATLAB系统开发缺陷识别软件,软件根据超声检测图谱格式和超声检测原始数据两种方式实现对缺陷的自动识别。

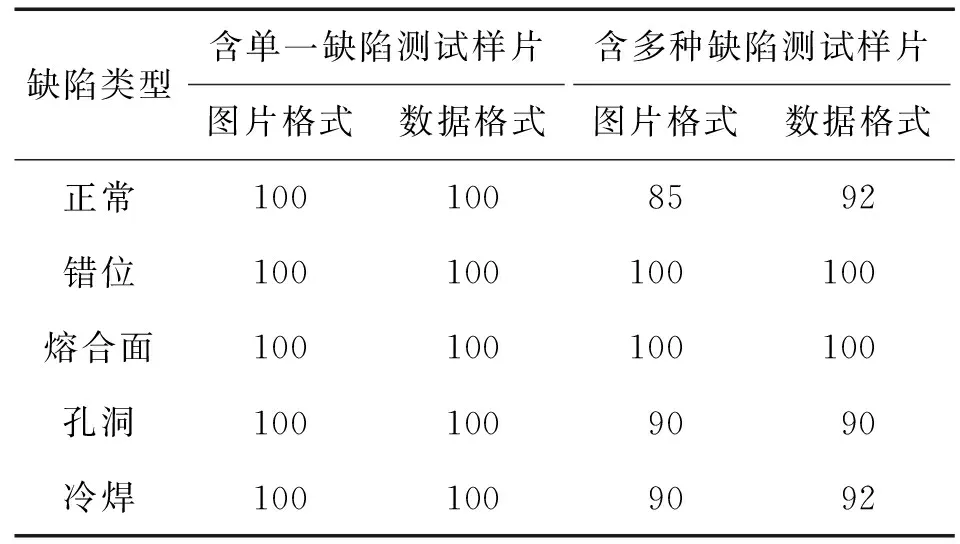

为验证缺陷识别软件的准确率,笔者通过已有的测试样片,先对样片按照不同的缺陷类型和文件类型进行分类,然后通过软件对其进行一一测试,具体样片分布如表3所示。样片缺陷测试准确率统计见表4。图12为几种典型缺陷样片的识别结果截图。

表3 含缺陷的测试样片信息

表4 样片缺陷测试准确率统计 %

由表4可看出,数据格式的缺陷识别准确率要高于图片格式的准确率。其中,含多种缺陷样片的缺陷识别测试的平均准确率已高达93.9%,标准单一缺陷样片的缺陷识别测试的平均准确率则达到100%,已达到对一般测试样片90%缺陷识别准确率和标准单一缺陷100%缺陷识别准确率的要求。

图12 典型缺陷样片的识别结果截图示例

4 结论

(1) 通过研究电熔焊接接头在超声相控阵检测时其内部金属电阻丝成像的机理,实现了金属电阻丝的识别,奠定了后续缺陷自动识别的基础。

(2) 通过对每类缺陷的位置、形状特征、信号参数特征等进行分析,利用数学方法对每类缺陷进行表征和量化,在此基础上编制了缺陷自动识别软件,实现了对聚乙烯管道电熔接头缺陷的自动识别。

(3) 通过对大量带有未知缺陷的接头的检测和识别试验,并经解剖试样进行结果验证,所提出的缺陷自动识别方法,对包含多种缺陷的接头识别准确率高达93.9%,对含有单一缺陷的接头识别准确率达100%。

[1] 北京市燃气集团公司技术培训中心. 聚乙烯燃气管道施工技术教程[M].北京:中国劳动社会保障出版社,2002.

[2] 马长城,李长缨. 城镇燃气聚乙烯(PE)输配系统[M].北京:中国建筑工艺出版社,2006.

[3] 周以良,李琼. 聚乙烯燃气管道的应用[J]. 煤气与热力, 2003,23(9):564-565.

[4] SHI J, ZHENG J, GUO W, et al. A model for predicting temperature of electrofusion joints for polyethylene pipes[J]. ASME Journal of Pressure Vessel Technology, 2009, 131(6): 061403-061410.

[5] 施建峰,郭伟灿,师俊,等. 聚乙烯及其复合管道安全检测与评价方法[J].化工学报,2013.64(2):756-764.

[6] SHI J, ZHENG J, GUO W, et al. Defects classification and failure modes of electrofusion joint for connecting polyethylene pipes[J]. Journal of Applied Polymer Science,2012,124(5):4070-4080.

[7] 郭伟灿, 郑津洋, 丁守宝,等. 聚乙烯电熔接头中金属丝成像规律的理论分析与试验研究[J]. 无损检测, 2009, 31(11): 880-883.

[8] 郑津洋,郭伟灿,施建峰,等.聚乙烯电熔接头冷焊缺陷的超声检测方法[J].焊接学报,2008,29(9): 1-4.

[9] 施建峰. 聚乙烯管道电熔接头冷焊形成机理及其检测和评定方法[D]. 杭州: 浙江大学,2011.

Automatic Defect Recognition for Phased Array Ultrasonic Inspection ofPolyolefin Electro-fusion Joint

GUO Weican1, SHI Jianfeng2, MIAO Cunjian1, HOU Dongsheng2

(1.Zhejiang Provincial Special Equipment Inspection and Research Institute, Hangzhou 310020, China;2.Institute of Process Equipment, Zhejiang University, Hangzhou 310027, China)

The imaging mechanism and identification method of metal coils were investigated, and the corresponding relations between the characteristics of defects and the ultrasonic images of polyolefin electro-fusion joint were proposed. Furthermore,the integrated characteristics were presented using mathematic analysis,and the method and software for automatic defect recognition were designed.A large number of defect inspection, identification and dissection experiments were conducted on unknown defects,and the method of automatic defect recognition was verified to be an effective and fast method. Results show that the accuracy rate can reach 93.9% for joints with complex defects and 100% for those with single defects.

polyolefin electro-fusion joint; ultrasonic phased array; metal coils; automatic defect recognition

2016-10-31

郭伟灿(1968-),男,博士,教授级高工,总工程师,研究方向为承压设备检验与无损检测等

郭伟灿, gwcndt@126.com

10.11973/wsjc201706003

TG115.28

A

1000-6656(2017)06-0013-06