航空工业中的无损检测技术及其进展

刘松平,刘菲菲

(中航复合材料有限责任公司,北京 101300)

航空工业中的无损检测技术及其进展

刘松平,刘菲菲

(中航复合材料有限责任公司,北京 101300)

无损检测在航空工业中有着非常重要的技术位置,是航空产品质量控制的有效技术手段,回顾了无损检测与航空工业的内在技术联系、无损检测在航空产业链中的作用;从所在团队工作出发,分析了近期航空无损检测主要的技术进展,提出了未来航空无损检测技术的主要发展趋势和方向。

无损检测;航空工业;质量控制;航空产品;自动化检测

1 航空工业与无损检测

航空工业属于国民经济的核心领域,在一个国家的科技发展和工业化进程中有着十分重要的牵引作用和特殊的战略位置,其与材料科学的发展,制造技术的进步以及电子、计算机、数控、通信等诸多学科和技术领域的发展都有着非常密切的关系。由于航空工业的许多重大航空产品常常在离地或者高空中反复运行,一旦其在空中出现运行故障,空中排故的有效资源和机会非常有限,就可能造成严重的安全事故。同时,航空产品的制造周期长、成本非常高、市场竞争非常激烈等,没有可靠的质量控制手段和质量保证的航空产品,很难在市场上立足。因此,航空产品,特别是重要航空产品的质量及其质量控制,被业内喻为如同航空人的生命一般重要。作为航空产品及其材料制备与制造过程中的质量控制技术手段的无损检测技术,有着非常重要的作用[1]。只有有效地解决无损检测技术问题,建立有效的无损检测方法,并科学有效地将无损检测技术应用到航空产品的设计-制造-服役-维修的全寿命周期中,这样的航空产品才是有市场竞争力的。因此,在现代航空工业中,无损检测一直被视为其中的核心支撑技术,也是航空工业产业链和技术链的有效元素。

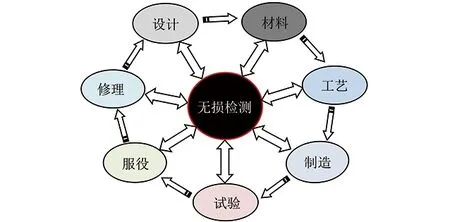

图1 无损检测在航空产品技术链中的作用

2 无损检测在航空工业中的作用

现代无损检测技术在航空工业中的位置与作用,可由图1所示的结构来描述,可见航空产品的设计、材料研究与制备、工艺研究与优化、结构件制造装配、整机服役和结构修理等都离不开无损检测技术的支持和核心配套。

(1) 用于航空产品的设计

随着航空产品技术含量和复杂程度的大幅提升,特别是许多先进的结构采用了与以往不同的设计思想和整体结构形式,设计师在结构设计时,通常会引入无损检测的理念和知识,甚至在结构方案设计阶段就开始征询无损检测工程师的意见,充分考虑所设计的关键结构和重要结构的无损检测的可检性和缺陷检出能力以及适用的检测方法,从而为后续的结构制造和结构寿命设计以及缺陷/损伤容限的确定,提供综合决策和产品验收条件。因此,无损检测在航空产品及其结构方案设计中有着不可或缺的技术支撑作用。

(2) 用于材料及工艺缺陷的表征与评估

与航空产品的最终质量控制不同的是,在航空材料的工艺研发阶段,首先需要研究建立无损检测方法和缺陷表征与评估方法。技术上,目前尚难做到在材料制备和工艺制造工程中实现“零缺陷”制造,只有掌握了材料制备和工艺优化过程中产生的结果偏离或优化不够引起的“缺陷”时,才能进行针对性的材料制备与工艺的改进。因此,先进的无损检测技术在航空材料制备与工艺研究中有着非常重要的作用,特别是当新材料新工艺要在航空产品上推广应用时,缺陷的表征与评估是加速材料研究与工艺优化进展的重要技术手段[1],也是研究建立缺陷无损检测方法的基础性技术工作。

(3) 用于结构制造与过程控制

航空产品,例如飞机,通常都是由大量的零部件构成的,涉及到原材料制备、零件加工、部件组装等许多冷热制造工艺与制造过程,几乎每一个制造工序、每一个制造工艺的制订和实施,都与最终形成的航空结构与航空产品的质量有着密切的联系。通过采用先进有效的无损检测,一方面,可以防止有缺陷的零件或优化不合理的工序进入下道制造工序,避免造成更大的损失;另一方面,通过检测结果的反馈,对进入实施阶段的结构制造工艺和制造过程进行优化,防止同样的问题重复出现,提高成品率,降低综合制造成本。因此,在现代航空产品的制造过程中,无损检测成本已然成为其制造成本的重要组成部分。

(4) 用于航空产品的安全性评估与寿命预测监测

通常航空产品都有明确的安全使用和安全使用寿命预期,例如,民用飞机,一般都要求安全服役周期在20~30 a,甚至更长。而且,现代航空产品推出了无寿命设计理念,即只要有需要,航空产品在得到有效地维护/修理后,就应具有安全出勤的能力。要实现这个目标的一个非常重要的技术手段,就是通过建立先进有效适用的无损检测与评估方法,按照预定的维护/维修周期,对航空产品进行定期科目的检测,对航空产品中的结构,特别是关键结构和重要结构及其受力部位进行无损检测与评估,甚至是寿命监测,及时发现航空产品在使用过程中可能出现的结构损伤或者缺陷,以便对其进行及时地维护/维修。因此,无损检测在航空产品使用过程中的重要作用,主要体现在:① 航空产品服役过程中的无损检测,主要是用于日常使用过程中那些可接近的结构或零部件例行无损检测;② 航空产品维修过程中的无损检测,主要用于定期维修/修理过程中的零部件或结构的无损检测,包括结构修理前后的无损检测;③ 关键结构和重要结构的寿命预测与评估及健康监测。因此,现代无损检测技术贯穿于航空产品全过程全寿命周期的各个阶段和工序过程。

3 近期技术进展

航空领域及航空产品的特殊性,使得其对无损检测技术的要求非常高,不仅对缺陷检出率、缺陷检出准确性、检测灵敏度等方面的要求很高,而且对检测缺陷的可视化程度、缺陷的定性定量评估、检测效率等也有较为实际和现实的技术要求。为此,在航空领域,无损检测技术一直受到广泛地关注且获得的经济投入比较大,无损检测新方法、新技术、新仪器设备及其在工程实际检测中的应用效果与技术成熟度尤受关注。近年无损检测在航空工业领域有了许多的新进展,主要体现在无损检测方法研究与技术研发、高性能无损检测仪器设备研发、工程化检测应用等方面,文章仅从笔者及其团队工作出发,列出其中的一二,供大家参考。

(1) 高分辨率脉冲超声-声发射技术。与普通超声-声发射检测方法不同的是,高分辨率脉冲超声-声发射技术完全具有脉冲超声的时域回波检测的全部优点,同时新增了对缺陷的方向性不敏感的优点,从而显著提高了对材料及其结构的各种可能取向缺陷的检出能力;而且基于接收信号的时域回波特性进行的缺陷定量分析能力,在解决大厚度复合材料及高声衰减材料的无损检测问题方面,优势尤为明显。笔者及其团队近年来一直致力于这方面的研究,研制出了相关的超声-超声检测仪器设备及换能器,而且在大量的检测应用和试验验证的基础上,建立了相关的企业级检测标准。

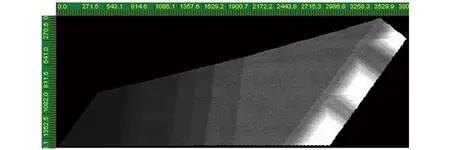

(2) 高效超声可视化检测技术,如何实现航空材料结构,特别是各种大型复合材料结构的高效自动扫描可视化检测,一直是近年来该领域的重点发展方向。笔者团队与其所在单位在工业级超大型复合材料结构高效超声可视化检测技术研发与工程化应用方面,取得了显著的进展,其中基于该团队多项国家发明专利研发的超大型复合材料结构高效超声自动扫描检测技术及其工业级检测设备(见图2)、检测标准等自投入使用以来,一直在飞机复合材料结构生产线中发挥着重要作用,并取得了显著的工程化应用效果。同比单通道超声检测设备,该设备检测效率提高了15~20倍,单次扫描检测范围可达6 000 mm×7 500 mm。从图3中的检测结果示例可以看出,成像的清晰度非常高,而且从灰度的变化可以看出复合材料结构中的铺层变化(灰度越深代表对应部位的铺层越少,即厚度越薄)。

图2 CUS-6000超大型复合材料结构高效超声自动扫描检测设备

图3 复合材料翼类蒙皮的高效超声自动扫描检测结果示例

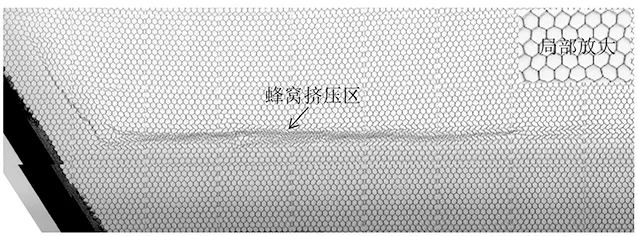

(3) 复合材料DR(数字射线)检测技术。针对复合材料夹芯结构的X射线可视化检测,近年来笔者团队与其所在单位,充分利用国内相关的技术资源和器材资源,结合复合材料的特点和检测要求,研发了一种基于数字式X射线成像的检测技术和检测系统(FDR-160),如图4所示,其可以用于5 000 mm以上的复合材料结构的DR自动扫描成像检测。从图5给出的检测实例中,可以非常清晰地看出被检测的碳纤维复合材料蒙皮NOMEX蜂窝夹芯结构中蜂窝芯的整体分布情况及蜂窝芯挤压变形部位,其成像的质量、检测灵敏度、空间分辨率等得到了显著提升,提高了复合材料DR检测的效果和检测效率。

图4 FDR-160 DR自动扫描成像检测系统

图5 复合材料蜂窝结构DR自动扫描成像检测结果

(4) 非线性超声成像检测技术。将非线性超声方法用于实际航空结构或零件的无损检测,一直是业内的研究热点之一。近年来,笔者团队与所在单位,研究建立了一种非线性超声成像检测方法及其检测系统,在复合材料结构、大厚度焊接结构中取到了独特的应用效果。

(5) 复合材料缺陷数值评估与特殊结构部位的检测技术。针对复合材料检测中业内普遍关注的缺陷定性定量评估、孔隙率的超声检测、特殊结构部位的检测等技术,笔者团队与所在单位,一直致力于这方面的研发与检测应用,基于其获得的专利技术,研制的复合材料孔隙率对比试块、复合材料孔隙率超声数值评估方法及其检测仪器与检测标准、复合材料高分辨率超声检测仪器设备与换能器等在2016年完成了大量的复合材料结构的无损检测,取得了较好的效果。

(6) 超声面扫描检测技术。提高复合材料结构超声扫描检测效率的一种有效途径,就是提高单位时间内的声波作用面积。超声相控阵方法即是其中的一种技术选择,但因其一直没能有效地解决航空复合材料结构3D曲面的声学耦合问题,故一直没有得到预期的工程应用效果。笔者团队与所在单位在2016年获得研究资助,开展了这方面的技术研究与应用研发,研究建立的超声阵列可视化检测技术已在复合材料结构检测中初显效果。

(7) 复合材料红外检测技术。近年来不少业内外同行不断将红外热像检测方法引入到复合材料结构的无损检测中,但其工程实际应用效果还是低于大家的预期,究其原因有三:① 对于“冷零件”,即自身没有可检出的热辐射的被检测件,目前的热加载方式,无论其加载的方式、加载效果、加载工艺性、加载效率等,还是检测设备、实际应用的可行性等方面都需要有质的进步或技术提升;② 就复合材料而言,红外的缺陷检出能力还是非常有限的,其更适合一些蒙皮较薄的蜂窝夹芯的无损检测,或者夹芯结构进水的检测;③ 受被检测结构表面的涂料、漆层等残留或零件表面颜色不均匀等的影响,红外检测经常会造成缺陷伪像,从而影响缺陷的判别。针对红外检测目前遇到的一些技术问题,结合复合材料的无损检测,笔者团队与所在单位,开展了这方面的试验研究,取得了一些试验研究效果,但后续还有很多工作要做。

(8) 复合材料空气耦合超声检测技术。空气耦合超声对于航空产品的无损检测而言,是用于解决那些不能用液体耦合剂进行复合材料结构无损检测的一种方法选择。结合复合材料的无损检测,笔者团队与所在单位,结合特殊的复合材料结构,开展了空气耦合超声检测方法试验研究,取得了阶段性的研究进展,现阶段正在开展复合材料结构空气耦合超声检测技术应用研发。

(9) 高性能的复合材料无损检测器材的研发。笔者团队与所在单位,一直致力于自主研发复合材料超声检测仪器设备及对比试块,在航空复合材料无损检测中取得了显著的工程应用效果。近年来,团队对复合材料超声检测仪器、换能器、检测设备以及相关信号处理技术、成像技术等进行了工业级的提升,2016年新推出的MUT-1B复合材料超声检测仪器完成了检测技术验证和试验测试,取得了较好的技术效果和预期的检测应用效果。

(10) 复合材料无损检测标准。相比金属材料的无损检测标准,目前国内尚未建立系统的复合材料无损检测标准体系。2016年笔者团队与所在单位,通过对过去数十年积累和建立的复合材料无损检测企业级标准进行梳理和完善,编制了系列的复合材料无损检测企业标准,组织国内相关单位及其行业专家,完成了系列的评审和修改修订,作为笔者所在公司的“复合材料检测技术中心”,形成了16项通过CNAS认可的复合材料无损检测标准[2]。

4 未来技术发展

无损检测技术已成为现代航空材料与结构制造及航空产品设计、使用的核心支撑技术。一方面,先进的航空产品设计、材料研究、工艺研发、结构制造和产品服役等离不开无损检测技术的支持和配套;另一方面,无损检测技术的发展离不开航空型号产品的牵引,其须密切围绕与航空产品的研发与制造有关的材料、工艺、制造、维修等工程需求,才能更有效地开展无损检测技术的研究、相关的检测标准研究制定、检测装置的研发,先进有效的无损检测技术体系和检测方法的构建工作。进入21世纪,航空产品的设计、研发和制造等方面都有了快速的进展,许多新型航空材料、制造工艺技术、新结构也在不断推出,这给无损检测的发展带来了许多挑战和机遇,主要表现在以下几方面。

(1) 新材料、新工艺、新缺陷表征与评估技术。新型航空材料的研究与工艺研发,给无损检测技术的发展带来了巨大的发展活力和需求空间,以各种先进复合材料为代表的材料制备与结构制造工艺研发及其工业化应用[3],是未来缺陷无损检测与评估的重要发展和应用方向。

(2) 智能制造过程的无损检测技术。智能制造、特别是随着中国制造2025的启动,无损检测技术未来也需融入到航空产业的智能制造与发展技术链中,因此,未来面向航空产品智能制造过程中的无损检测方法与技术将会呈现出显著的发展需求。

(3) 自动化检测技术。随着以复合材料为代表的各种结构、零部件、特别是大尺寸结构在航空产品中的规模化应用,高效自动化检测技术正在成为业内关注和发展的重要技术方向,包括基于超声和超声相控阵以及超声多通道的自动化检测技术[4-8],实现航空结构的自动化检测技术是今后一个非常活跃的技术发展方向。

(4) 面向材料制备工序或特殊过程的无损检测技术。随着航空材料制备、工艺制造过程集成度的不断提高,未来用于航空产品的材料制备、工艺制造过程的无损检测与监测技术会越来越受到重视。

(5) 快速修理无损检测技术。随着航空产品的批量应用和已有航空产品的服役周期的增长,未来面向外场和修理阶段的快速无损检测技术将会呈现非常急迫的发展需求,例如复合材料在使用过程中产生的各种冲击损伤的快速无损检测,未来将越来越受到业内的关注,近年来这方面的报道也比较活跃[9-12]。

(6) 寿命评估与监测技术。随着以复合材料为代表的新材料新结构在航空产品中关键结构、重要结构上的应用,未来航空结构的寿命评估与监测技术将会不断受到关注,有一定的技术发展空间。

此外,面向航空产品的先进无损检测标准研究制定、高端检测仪器设备及换能器研发等也是未来比较活跃的发展方向。

5 结论

无损检测技术通过渗透到航空产品设计、研发和生产及服役等各个环节,既能为航空产品提供有效的质量控制的技术手段,又能及时有效地为材料研究、工艺研发与优化、结构制造与修理等提供改进的信息输入,帮助提高产品的质量和成品率。因此,现代无损检测技术已成为航空产业技术链的有效组成部分。

航空无损检测技术近年发展非常迅速,在复合材料、焊接等高效可视化检测技术、超声-超声检测新方法、非线性超声成像检测技术、快速检测技术、复合材料孔隙率检测技术、高性能检测仪器设备换能器技术、检测标准等方面都有了显著的研究进展和工程应用效果,在复合材料超声面扫描、空气耦合超声、红外检测等方面也有了阶段性的研究进展。

将无损检测密切融入到未来航空工业技术链的发展进程中,寻找发展机遇,解决其中的无损检测技术问题,实现工程化应用效果,是未来无损检测技术在航空工业中的主要发展趋势和努力方向。

[1] VENKATARAMAN B. NDT as a support for materials processing and manufacturing[M]. Oxford:Elsevier,2001,5959-5963.

[2] 刘松平,刘菲菲,傅天航,等.Q/ZHFC复合材料无损检测标准浅析[J].航空精密制造技术,2016,52(5): 44-48.

[3] IRVING P E, SOUTIS C. Polymer composites in the aerospace industry[M]. Cambridge:Woodhead Publishing, 2015:413-448.

[4] CUEVAS E, HERNANDEZ S, CABELLOS E. Robot-based solutions for NDT inspections: integration of laser ultrasonics and air coupled ultrasounds for aeronautical components[C]∥25th ASNT Research Symposium.[S.l.]:ASNT,2016.

[5] SICARD R. Inspection of complex composite aerospace structures using automated 3D ultrasonic scanning[C]∥Smart Materials, Structures/NDT in Aerospace Conference Proceedings. Montréal:[s.n], 2011.

[6] MARTY P N. Automated phased array inspections of CFRP composites primary aerospace structures[C]∥NDE of Aerospace Materials & Structures Ⅲ.[S.l.]:ASNT,2012: 18-24.

[7] REINHART E R, LEON-SALAMANCA T, ELLENBERG E, et al. An Industry-cooperative program to develop an automated phased array UT system[J].Materials Evaluation,2009,67(6):603-610.[8] BNIELSEN S A, TROEDSSON M, OLSDAL O, et al. Reliable automated NDT of wind rotor blades[C]∥Proceedings of the 11th European Conference on Non-Destructive Testing (ECNDT 2014). Prague: Czech Republic, 2014. 2063-2072.

[9] USAMENTIAGA R, VENEGAS P, GUEREDIAGA J, et al. Automatic detection of impact damage in carbon fiber composites using active thermography[J]. Infrared Physics & Technology,2013,58:36-46.

[10] KATUNIN A, DRAGAN K, DZIENDZIKOWSKI M. Damage identification in aircraft composite structures: a case study using various non-destructive testing techniques[J]. Composite Structures, 2015,127: 1-9.

[11] 刘松平,刘菲菲,王文贵,等.复合材料雷击损伤超声成像检测[J].航空制造技术,2015(7):26-29.

[12] 刘松平,刘菲菲,史俊伟,等.利用超声成像分析不同复合材料层压结构冲击损伤行为[J].机械工程学报,2014,50(7):1-7.

Nondestructive Testing Technology in Aviation Industry and its Progress

LIU Songping, LIU Feifei

(Composites Testing Technology Center, AVIC Composite Co., Ltd., Beijing 101300, China)

Nondestructive testing (NDT) has taken a very important role in modern aeronautical industry as a quality control technical approach of aeronautical products. The technical benefits and actions as well as possible applications of NDT in aeronautical industry are reviewed. The recent main progress of NDT based on the works of the author′s team work has been reported. The future primary development tendencies and directions in aeronautical NDT are proposed in this paper.

nondestructive testing; aeronautical industry; quality control; aeronautical product; automated inspection

2017-02-08

国家自然基金资助项目(61571409、60727001)

刘松平(1962-),男,博士,研究员,博士生导师,主要研究方向为复合材料及焊接无损检测与评估技术的研究与应用

刘松平,liusping2014@163.com

10.11973/wsjc201706013

TG115.28

A

1000-6656(2017)06-0056-05