1000 MW机组汽轮机油产生油泥的原因分析

窦 鹏

(江苏方天电力技术有限公司,江苏 南京 211102)

1000 MW机组汽轮机油产生油泥的原因分析

窦 鹏

(江苏方天电力技术有限公司,江苏 南京 211102)

一台1000 MW机组汽轮机油颗粒污染度长期超标,停机检修时在汽轮机油箱底部发现大量深棕色油泥,严重威胁机组的安全运行。实验室采用红外光谱法和ICP法对油泥和油品进行成分分析,结果表明油泥的产生主要是油品的氧化降解产物同润滑系统中的腐蚀产物和水分共同作用导致的,诊断出冷油器存在冷却水的泄露,造成汽轮机油系统的腐蚀。

1000 MW机组;汽轮机油;油泥;颗粒度;腐蚀性

0 引言

一台1000 MW超超临界机组使用上海电气集团股份有限公司生产的型号为N1050-27/600/610的汽轮机,设计额定主蒸汽压力27 MPa、主蒸汽/再热蒸汽温度600/610 ℃的一次中间再热、反动式、单轴、四缸四排汽、单背压、凝汽式汽轮机,润滑油主油箱容积是32 m2,出口压力是0.55 MPa。该机组于2011年投运,3年后汽轮机油颗粒度(NAS1638等级)逐渐增大到大于12级。2016年停机检修时发现汽轮机主油箱底部附着有大量的深棕色油泥,浮动油档和油管也有少量油泥,还发现油箱底部约3 cm的位置, 存在游离水。

汽轮机油系统发生故障,一般都会产生油泥垢样,很多时候人们只将其看为产生故障的标志,更多的是对产生的部位较关注,很少对其成分进行分析。其实油泥垢样中同样含有大量对故障诊断有用的信息,合理分析油泥垢样的成分对故障诊断、故障原因排查能起到重要的辅助作用。实验室采用红外光谱法和等离子体发射光谱(ICP)法对油泥和油品进行检测,分析油泥产生的原因,判断汽轮机油系统存在的故障。

1 油泥产生的机理

油泥的生成机理为自由基的链反应[1],见图1。

图1 油泥产生的氧化机理

首先是能量以热、静电或机械剪切应力等形式转移到烃分子,在金属离子等催化剂的作用下,叔氢、碳-碳双键、芳环α位上的氢易发生均裂,形成自由基;其次,烷基自由基与氧形成烷基过氧自由基,该反应速度快并且为不可逆反应。烷基过氧自由基从烃分子上夺取氢,同时生成另一个烷基自由基;再次,链的支化开始与过氧化氢物裂解成烷氧基羟基自由基。当温度大于150 ℃时该反应进行较快。自由基与烃反应,生成更多的烃自由基和醇,仲烷氧自由基和叔烷氧基自由基生成醛和酮,而醛和酮通过酸催化的醇醛缩合反应进行缩合,缩合物能导致聚合降解产物的形成,最终表现为油泥和漆膜沉积物[2]。但该机组汽轮机油系统冷却温度正常,轴温控制正常,不存在高温过热的情况。

2 油质检测

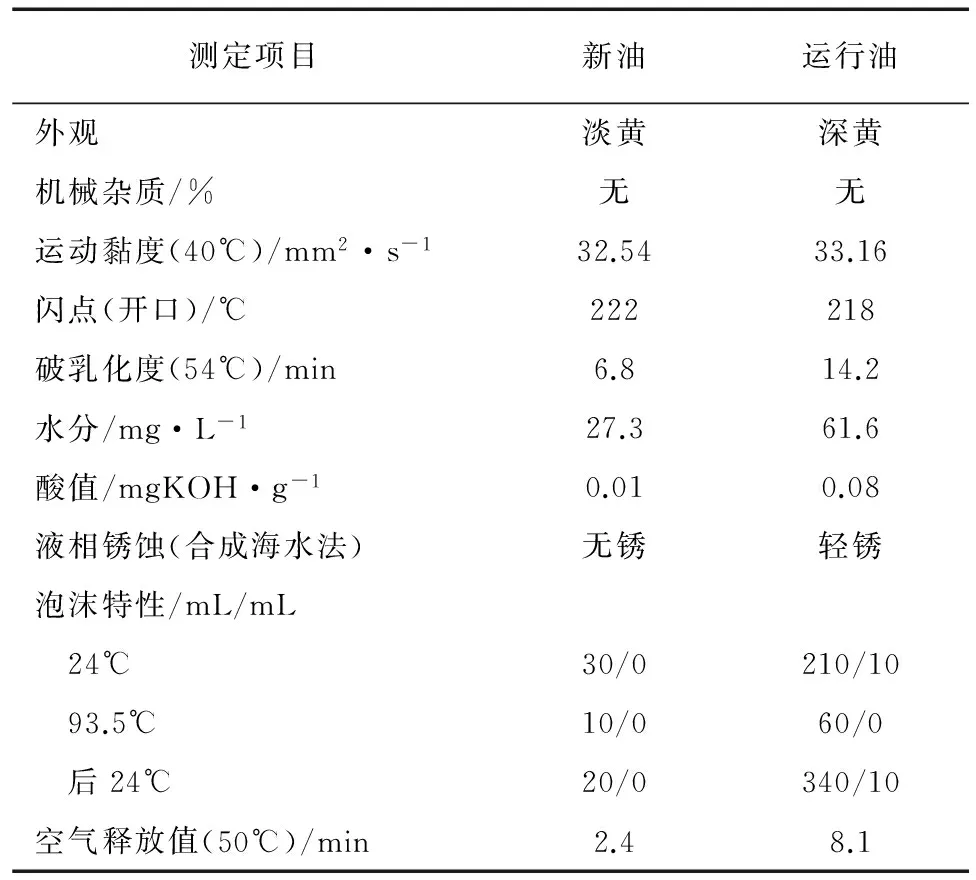

为全面评估油品的质量情况,对新油和运行油进行全分析检测。

表1 新油和运行油油质分析结果

结果表明:(1)新油各项指标均符合标准要求;(2)运行油泡沫特性和空气释放值虽符合质量标准但试验结果较高,会使得汽轮机油中的气泡在高压下,通过绝热压缩使气泡温度升高,没有热量能离开气泡,从而生成碳质化的固体颗粒,而在汽轮机冷油器内,由于温度的降低,油泥在油中的溶解度降低,部分油泥析出[3]。(3)运行油酸值符合质量标准,表明油品并未发生严重劣化。(4)运行油水分升高且液相锈蚀试验结果为轻度锈蚀,表明油品与水分混合时会对金属部件产生锈蚀,锈蚀产物与油中生成的过氧化物、醇、醛、酮和酸聚合,导致油泥的形成。

3 油泥成分分析

3.1 油泥样分析

该油泥的黏性较强,不易清洗,室温下不溶于油, 加热到80 ℃可少量溶解,也不溶于酒精、石油醚等常见溶剂,但在丙酮中可以分散,失去黏性。

图2 油泥垢样

采集20 g油泥样移入瓷蒸发皿中, 放入恒温烘箱中于105 ℃下干燥4 h,垢样稍冷却后, 于105 ℃干燥至恒重,称重,记录前后重量差, 即水分的含量。再将垢样放入马弗炉于650 ℃下灼烧,通过前后重量差, 求得灼烧减量, 即有机物的含量,见表2。

表2 油泥垢样分析结果

由表2可见,80%以上是有机物, 即油的成分, 表明汽轮机油在运行过程中氧化降解导致成团集结。值得注意的是油泥垢样中含有较高的水分,说明油系统存在水分的泄露,验证了检修时发现油箱底部约3 cm 的位置存在游离水的情况,而通过油品检测水分含量却是符合标准要求的,没能发现故障,油泥垢样反馈出的故障信息更加准确。

3.2 油泥红外光谱分析

将油泥涂片处理,用红外光谱仪进行分析,试验结果见图3。

图3 油泥红外光谱谱图

(1)波数在2921 cm-1和2860 cm-1之间有较强的吸收峰,这个区域的峰是由于CH2的对称或不对称的拉伸振动产生的。而 CH3的对称或非对称的拉伸振动出现是酸类的C—H伸缩振动出现的特征吸收峰。

(2)波数在1720 cm-1处有较强的吸收峰,这是醛类C=O伸缩振动引起的吸收带,是醛类基团作用的结果,表明有醛类物质产生。

(3)波数在 1000~500 cm-1范围内有三个较强的吸收峰,是氢过氧化物作用的结果,说明油泥中含有较多过氧化物产物,表明该油泥主要成分是油品氧化降解产生的[4]。

3.3 元素分析

称取油泥样品50 mg,置于消解罐中,依次加入6 mL HNO3,2 mL HF和2 mL HClO4,密封消解罐放置于微波消解炉中进行微波消解,将得到的消解液过滤并用去离子水定容至100 mL,通过等离子体发射光谱(ICP)测试元素含量,见表3。

表3 ICP法测试油泥元素结果

元素分析结果显示,油泥中含有很高含量的铁以及铜、硅、钙、镁、锌、磷等元素,少量的镍、锡、铅元素。

(1)铁和铜元素含量很高,主要是由于汽轮机油系统的磨损和腐蚀导致的,该运行油的液相锈蚀是轻度锈蚀,只要系统中存在一定量的水,油品便会与油系统中的金属部件产生腐蚀,造成油泥铁和铜元素含量很高。

(2)硅是来自于汽轮机油中抗泡剂的消耗沉积,这是造成油品泡沫特性较高的重要原因。

(3)钙和镁及钠元素含量高,一方面是油中清净剂的消耗沉积[5],另一方面是来自外部的污染物造成的。

(4)磷和锌元素高是汽轮机油中抗磨添加剂的降解沉积导致。

(5)镍、锡、铅元素是汽轮机轴承合金材料的元素[6],说明轴承存在腐蚀磨损。

4 汽轮机系统故障诊断

汽轮机油系统漏水主要有两个途径:(1)水汽通过轴封空隙而析出凝结水,由于凝结水中不含钙、镁离子, 同样在腐蚀产物中也应该没有较多的钙、镁离子,但是在油泥中检测出大量钙、镁,因此排除凝结水的泄露。(2)冷油器中冷却水的泄露,冷却水用的是循环水,循环水中含有钙、镁、钾、钠等离子,同样在油泥中检测出大量钙、镁、钾、钠,判断是冷油器中冷却水发生泄露,由于汽轮机油具有良好的抗乳化性能, 水分随着润滑油的循环回到油箱, 最终沉积在油箱底部。油箱底部水分随循环运行的汽轮机油经碳钢管路达到轴及轴瓦, 腐蚀材质表面, 这也是为什么油泥中检测出了镍、锡和铅等轴承合金材料元素,腐蚀产物随水分一同带进循环系统,加剧对金属表面的摩擦, 使腐蚀加快。停机检修时发现连接冷油管的三通阀发生滴漏,冷油器油、水之间隔离的密封圈出现移位,造成间隙过大,导致冷却水泄漏。

5 结论

(1)通过红外光谱法分析油泥的成分,主要是根据反应过程中醛类化合物和酸类化合物生成及烃基含量的增加,即1720 cm-1的醛基吸收峰的出现与2720 cm-1C-H伸缩振动出现的特征吸收峰烃基吸收峰变化,判定油泥主要成分是大量酸类和醛类缩聚的产物。

(2)运行油的液相锈蚀试验结果为轻度锈蚀,水分与汽轮机油混合对金属部件产生锈蚀,锈蚀产物与油中生成的过氧化物、醇、醛、酮和酸聚合,导致油泥的形成。

(3)元素分析结果显示,油泥中含有很高含量的铁以及铜、硅、钙、镁、锌、钠、磷等元素以及少量的镍、锡、铅元素,汽轮机轴承存在腐蚀磨损。

(4)通过油泥成分分析判断出油箱底部的水分是来自冷油管中冷却水的泄漏造成的,油泥垢样含有的故障信息更加准确。

[1] Leslie R Rudnick.Lubricant Additives:Chemistry and Applicantions[M].New York:Marcel Dekker Inc,2006:8-9.

[2]刘中国,王辉,孙大新,等.汽轮机油泥氧化生成方法的探索[J]. 润滑油,2015,40(4):14-18.

[3]钱艺华,孟维鑫,汪红梅.大型调峰机组透平油漆膜问题研究现状[J].润滑与密封,2016,41(10):103-106.

[4]王辉,孙大新,程亮.汽轮机油的油泥分析[J].润滑油,2014,29(1):7-11.

[5]陈淑芬,张春兰.石油产品添加剂[M].北京:化学工业出版社,2016.

[6] 姜小龙.超超临界机组轴承失效分析[J].机电工程技术,2013,42(4):40-44.

Cause Analysis of Oil Sludge Formed in Turbine Oil of 1000 MW Unit

DOU Peng

(Jiangsu Frontier Electric Technology Co. Ltd., Nanjing 211102, China)

The particulate pollutant in turbine oil of a 1000 MW unit has been over standard for a long time, large amount of dark brown oil sludge was found at the bottom of turbine oil tank when unit was maintained, the safe operation of the unit has been threaten seriously. The compositions of oil sludge and oil were analyzed by infrared spectrometry and ICP method in laboratory, the results show that the oil sludge is mainly caused by oxidation degradation products of oil, the corrosion products and moisture in lubrication system, the corrosion of turbine oil system is caused by the leakage of cooling water in oil cooler.

1000 MW unit; turbine oil; oil sludge; particulate pollutant; corrosion

10.19532/j.cnki.cn21-1265/tq.2017.03.005

1002-3119(2017)03-0030-04

TE626.36

A